Activity

- Forum: topics46

- Forum: posts5678

- Blogs: entries723

- Blogs: comments3100

- Clubs: topics0

- Clubs: posts0

- Market0

Хотя, я никогда и не скрывал что по жизни и основной профессии (штурман-инженер) “посудник”.

Всегда, с детства, да и по сей день, мечтал и мечтаю проектировать и строить корабли. Жизнь распорядилась чуть иначе, но не суть.

Периодически у меня что-то прорывается, типа проекта 671 РТМ, или 204-го … но это все в прошлом.

А в настоящем … наклевывается вполне так серьезный проект серии стендовых корабликов ВМФ СССР. Возможно, не факт, но возможно это перерастет и во что-то более серьезное и вполне так самоходное …

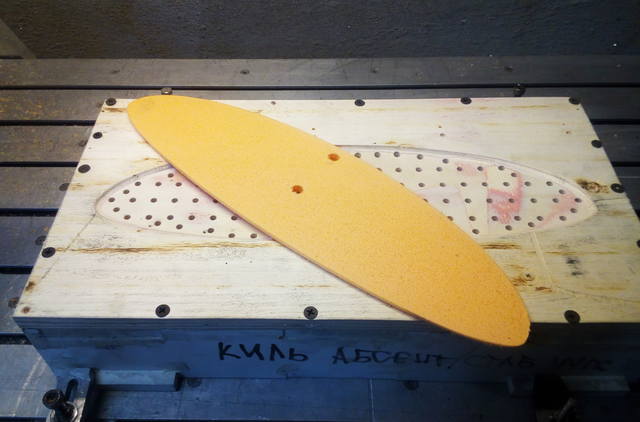

Серию открывает морской охотник МО-4. Мошка. Масштаб 1:72.

Это не копия. Нет. Скорее полукопия по мотивам.

Стедовый моделизм из тех самых времен, когда с батей, высунув кончик языка, ацетоном клеился пластик …

Проект совместный. В нем участвует, кроме вашего покорного слуги, еще несколько лиц.

На мне лежат консультации, проверка/коррекция чертежей, коррекция моделей под фрезеровку ну и собственно формы, наставничество, в части касающейся технологии производства.

Капитан-наставник, одним словом.

По мере того, как проект будет обрастать детализацией, буду освещать-рассказывать-информировать.

Работы много, т.к. проектов у СССР было много.

Так что, окунемся в “караблики”!

Тем паче, что сегодня прошла первая обкатка форм фюзеляжа корпуса “Мошки”. Успешная.

Сия, коллеги!

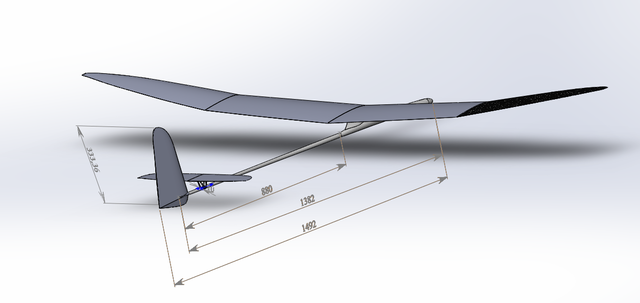

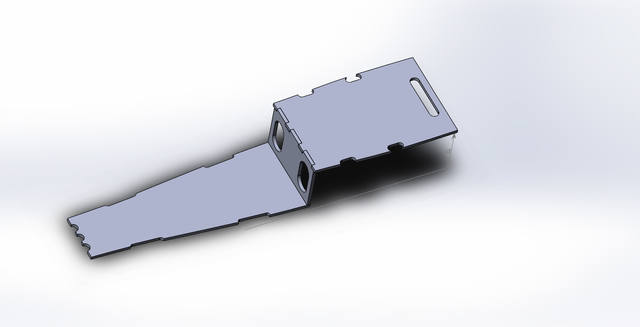

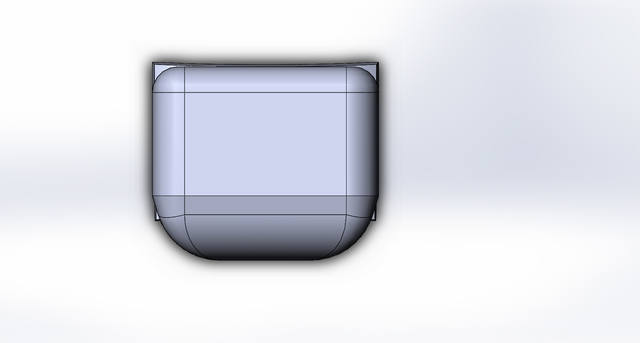

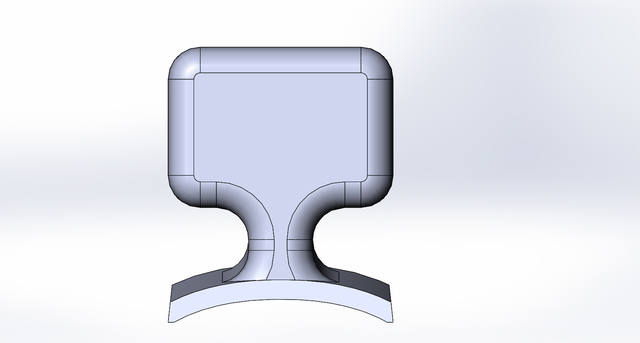

Ящик для транспортировки планеров, вестимо.

Штатно, при отправке Абсенты пакуются в довольно габаритный ящик, но плоский, с размахом по длине центроплана.

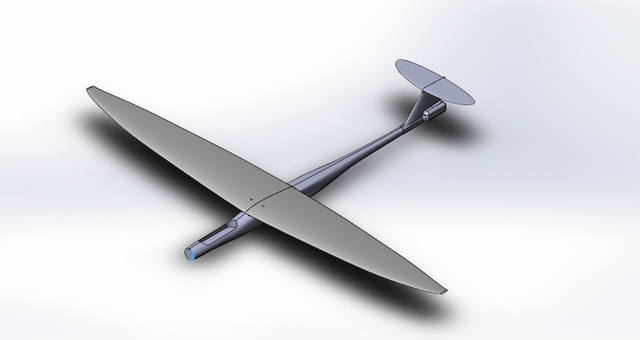

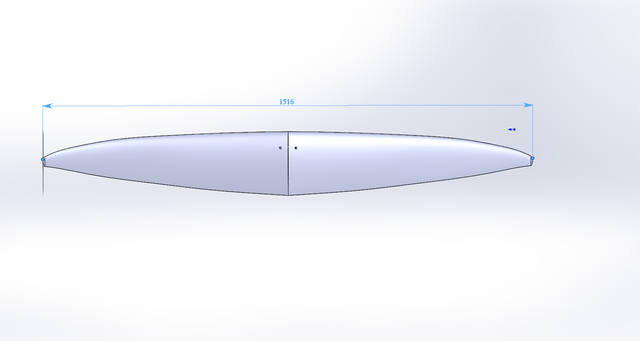

А в сборе Абсент, бандура не самая мелкая.

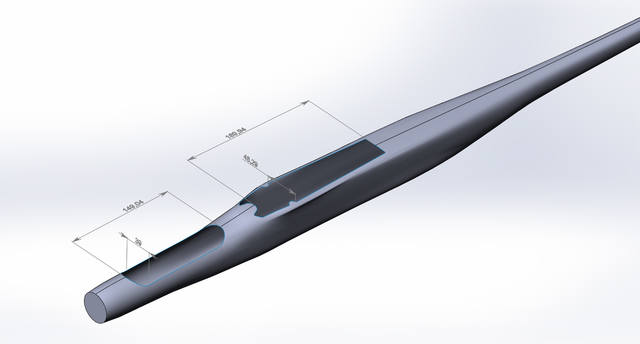

Более того, облегченный вариант имеет более длинную балку, что доводит его длину до полутора метров с хвостиком, при неизменном размахе, впрочем.

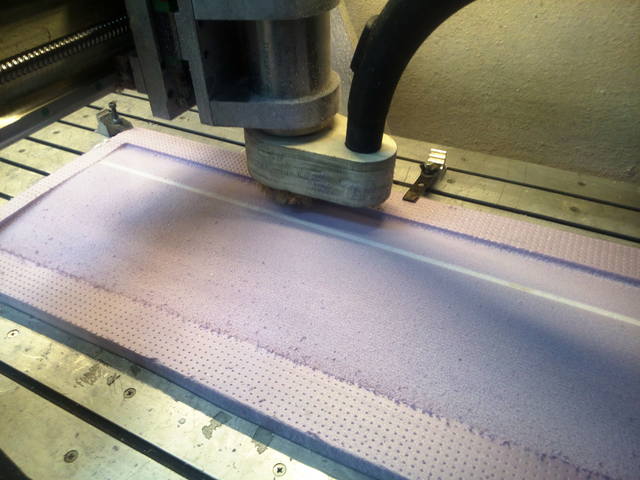

Ящики я точаю на ЧПУ, с полем 1500, что совершенно в кассу.

Попилил листы шестерки березовой на ширину стола, загрузил и пошла жара …

Ящики после станка собираются на столько точно и плотно, что не требуют гвоздей/шурупов/саморезов.

Т.е. вообще не требуют. Только клей.

Однако, поступил заказ на транспортировочный ящик для планера в сборе. Боле того, для двух планеров.

И транспортировка как авто, так и ж/д, транпортом ти т.п.

Т.е. мягкий чехол уже не годится.

Задача поставлена. Буду решать.

Рулетку в руки, и вперед, заниматься соизмерением запроектированного и фактического.

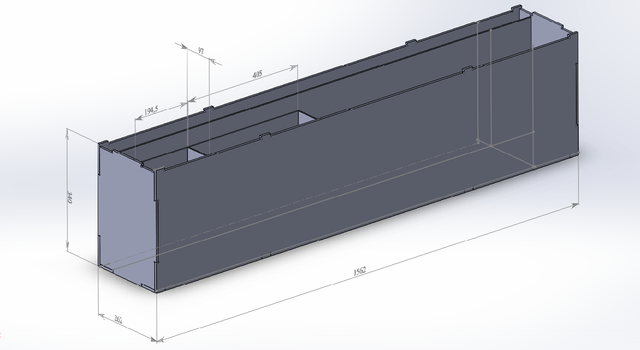

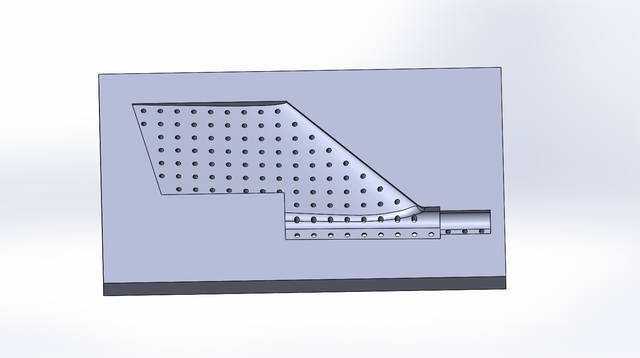

Через день корпений, начертился от такой вариант ящика.

Высота максимальная продиктована высотой киля Абсента.

Предполагается что в самый узкий отсек загружаются два фюзеляжа “валетом”, дале центроплан и ушки.

И два отсека под аппу и прочий шмурдяк/батарейки.

Крышка собирается на штатный шип-паз, и для пущей надеги 4 болта М5.

Фанера.

Забраковав (уж в который раз) шлифованную шестерку, расползающуюся по слоям (оптимизаторы, млинн, сплошь непроклеи), закупил не шлифованную хвойную. По пачпорту 6.5. По факту 7.5 мм.

Отсеки-же разделяются четверкой.

Предполагается, что отсеки изнутри оклеены изоляцией с толщиной 3-5 мм. Ее в любых хозмагах завались.

Ящик предполагает оковку, что улучшит его как долговечность, так и прочие потребительские какчества, ака сбивание голени ног, если с дуру по этому ящику, да с ноги.

Переборка отсека выполняется съемной, что позволит как впихнуть невпихуемое, так и шашлычки пожарить на поле, в отсутствие дровишек 😃)

Ну что, много фото.

Яшшик, день первый, после порезки.

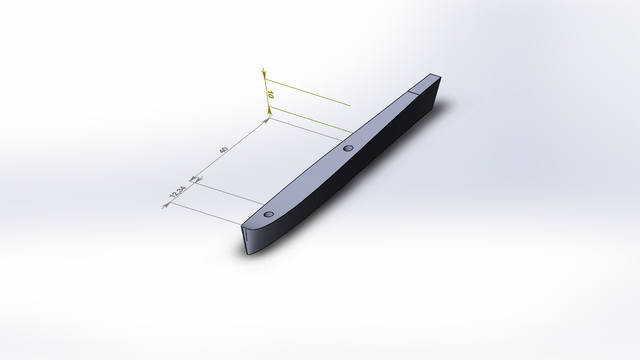

Оковки самодельные. Что при наличии ЧПУ ну совершенно ненанпружно.

А при наличии ножёвки по металлу, так и вовсе с “левой руки” …

Поскольку ящик длинномер, перекрывающий поле станка, то фрезеровка с перестановкой.

Что не шибко сложно.

Однако сборка такого ящика, в две руки, создала сложности. От было бы их шесть … ну или хотя-бы четыре …

зубочистки наше ффсё!

Собрав на сухую засверлился сверлом 1,8 и вструячил на клей зубочистки. У нас тут зубочистки бамбуковые, не хуже гвоздей. Да на клей.

Для крепления уголков было сделано исключение.

Там гвоздики.

Но! В потай, да на смолу. И их количество определяется разумной достаточностью. А разумную достаточность диктует каша на смоле. Так что на века …

Деталь справа со струбцинами - крышка вестимо. А струбцины прижимают боббышки

под ответную часть тех самых болтов М5.

И на следующий день …

Закладные интегрировались в боббышки.

Стенки ящика во избежание проедания шляпками болтов, подкреплены шайбами.

Ну а шайбы, во избежании матюков при их поиске в полевой траве после теряния, посажены на смолу. Точнее шкурка-обезжирка-смола-каша 😃)

Ну, как учили. Т.е. на сопсем.

Ручки предполагаются тряпичные, из брезентовой ленты, ака экологичное, надежное и на редкость эффективное решение.

Если кто возжелает повторить, то по ссылке ниже линк на архив проекта в солиде.

Там и детали и сборка.

Проверено практикой. Все стыкуется.

😃)

cloud.mail.ru/public/EijM/5zJZ5m2XQ

Сия коллеги!

Серворамки, гришь …

Можно и серворамку, конечно. И серворкрышку на винтики.

Но, потом.

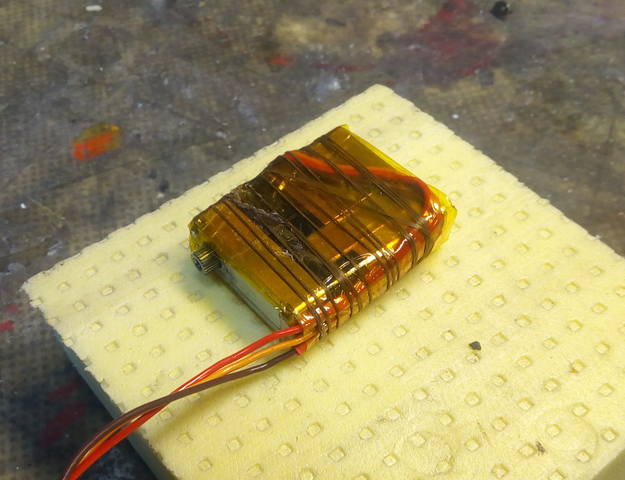

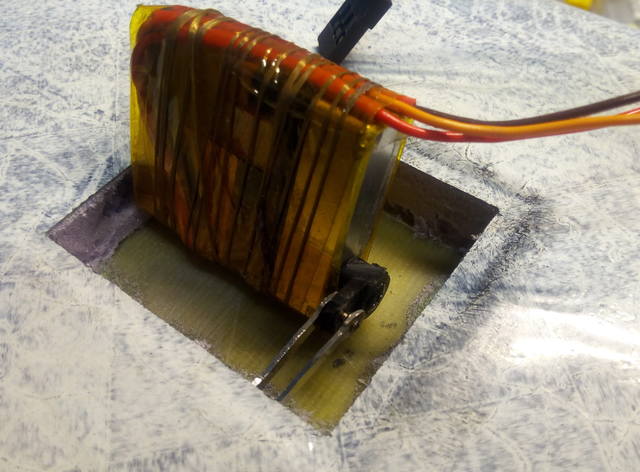

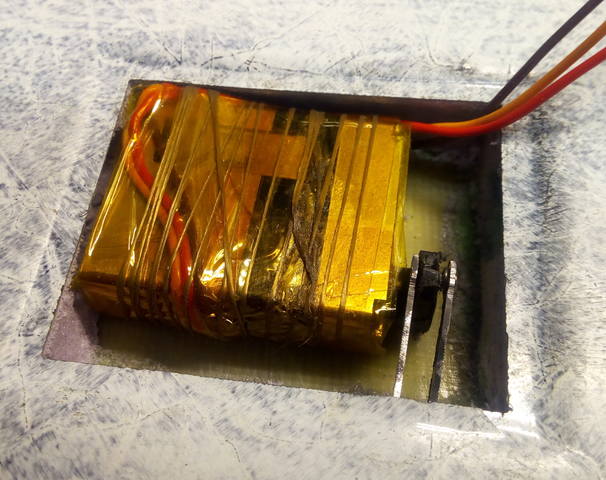

А сейчас , хардкор. Сверхнадежная установка сервопривода.

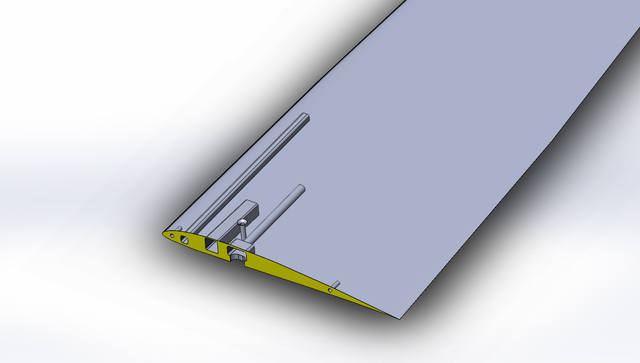

В предыдущей рассказке про “Чистое крыло” я рассказывал про установку кабанчиков.

Ну а теперь, и до сервушек добрались.

С чего начинается?

А начинается с обламывания ушей у сервомашинок. Под ноль. И надфильком по заусенцам …

Сервомашинка оборачивается скотчем. Плотненько, без щелей, дабы даже намека на клей/циакрин/смолу не могло проникнуть к приводу.

Поверх скотчика бандаж.

Можно даже суровой ниткой.

Но я предпочитаю кевларчик-свм или плетенка, на край, рыбацкая.

Когда придет время сервушку изъять, потянув за отрезанные нитки оченно удобно отрывать лохмотья скотча и смолы от подложки сервоколодца.

Тяги.

Тут фломастеры кончено разнятся … на калибр 2,0-2,5-3,0. (Это диаметр резьбы в наконечнике).

Я предпочитаю 3,0, тк. металла побольше и чуть проще одевать наконечники, просто потому что плечи длиннее. А по скольку металла там побольше, то и стачивать есть чего.

Пайка, конечно.

Кстати, на фото наконечники 2,0. Ох и навыеживался я с ними …

На какую позицию в качалке насаживать наконечник.

Чем ближе к оси вращения, тем лучше.

Чем лучше?

Всем лучше.

Усилия на дальнем плече, для данного случая, будут выше. Строиться будет точнее. Профиль итоговый ниже.

Для короткого плеча на стороне сервомашинки, нужна тщательная и неторопливая, вдумчивая, подгонка. Люфты не допустимы ни под каким видом.

Необходимо помнить, что диаметр стопорящей оси у наконечника колеблется от партии к партии.

Может быть 1,4 мм, а может и 1,35-1,32.

Промерьте обязательно, и отверстие в качалке сверлится на пол-сотки в минус.

Т.е. для отверстия 1,4 сверлышко 1,35 мм.

Сервомашинка с приаттаченной качалкой строится сервотестером в ноли.

Накончник на место, (удобно это делать “в возудхе”, не размещая сервомашинку в сервоколодце.

На а как сростили, можно и посмотреть как все встаёт на место.

Налюбовавшись в сласть на дело рук своих, сервомашинка переворачивается на 180 градусов, по оси вращения качалки, или на сколько получится.

Нужно получить доступ к склеиваемым поверхностям.

Оные ессно предварительно зашкурены зерном 100-300, обезжирены спиртом/бензином/уайтспиритом … етс.

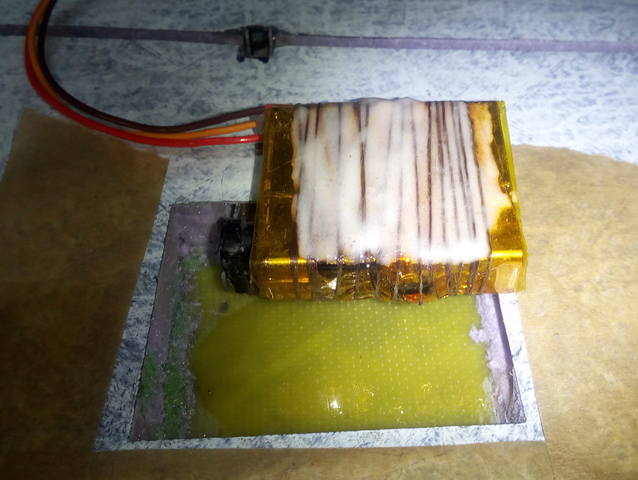

Тонкий слой смолы, НЕ ПЯТИМИНУТКИ!!!, а нормальной смолы. Пусть даже ЭД20.

И промакнуть салфеткой. Это праймер.

И тонко кашки. На сторону сервы.

Теперь можно и на место.

Контрольная проверка сервотестером.

Все в нолях.

И в струбцинку.

Заодно и профиль проконтролировать. Чтобы ничего не сместилось.

Профиль должен органично стекать по образующей его кривой …

😃))

Шутка.

За сим помыть руки от смолы, очистить поверхность крыла от ляпок, и с чуйством выполненного долга ждать завтра.

Сия, коллеги!

Слева красный, а справа зеленый.

Цветовая схема оказалась очень удачной.

Ушки окрашены и по верху и по низу.

Это крыло из разряда облегченных, я бы даже сказал из серии “лайт”. Не ультра-лайт. Потребительские качества для меня стоят таки во главе угла.

Ушки по 104 грамма, центроплан 396 грамм.

“Вскрытие” крыла, ака отрезание руликов и фрезеровка сервоколодцев, снимет еще грамм 5-6.

На круг уложусь в 600 грамм.

За наших в море, коллеги!

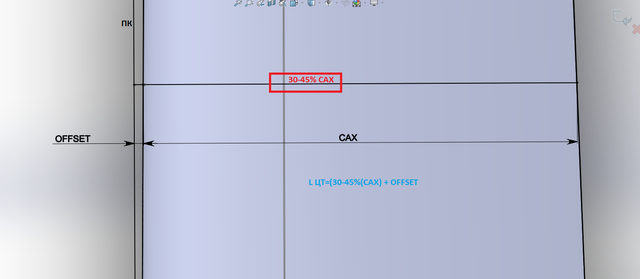

“Центровка модели в пределах 25%-35% САХ.”

Знакомо? О то-ж.

Сах известен. Отмерили в корне. Вывесили, выставили … не летит!

Да что за дела …

А ларчик просто открывался.

Для случая не прямоугольных, в плане, крыльев и выставления ЦТ (центра тяжести) от ПК (передняя кромка в корневой части крыла, или на жаргоне: “в руте”) необходимо учитывать отстояние ПК в точке САХ от ПК в руте. Эта величина обзывается “offset”.

“Offset”, если дословно с буржуинского, “смещение”.

Графически:

А значит, корректная формула определения координат ЦТ, будет выглядеть так:

L ЦТ = OFFSET + 30-45%(САХ).

Где 30-45 указываются прозводителем (например, конкретно: “48% CАХ”). Им же указывается и САХ.

Но, обычно сразу дают позицию ЦТ.

Cия, коллеги!

Не смотря на все старания правительства, санкции и глобальное потепление, Приморский и Хабаровский край летают!

Первенство прошло в доброй и дружественной обстановке.

Все кто смогли, добрались.

Погода - расстаралась, и выдала хороший, не жаркий и не сильно ветренный день. Дуло от 3 до 5-6 м/с.

Пузыри периодически отрывались, как правило, в перерывах между турами, но порой везло и в турах, и тогда “мётлы” уходили “в космос”.

Вот они, славные метатели спортивных снарядов.

После обеда, в 14-00, стартовали моторные планера. Настоящие F5J 😃)

Самый демократичный класс успешно выдавил F3J …

До финала добрались не только лишь все 😃

Ваш покорный слуга, на 4-й минуте первого тура, на высоте 100+ и удалении 150 словил трехметровую планерюгу в балку, и выбыл из игры.

Так бывает.

Сейчас начну оперативно формовать очередной снаряд на осеннюю серию соревнований …

И не смотря на легкую досаду, настроение у меня приподнятое, есть к чему стремиться и, главное, есть с кем соревноваться.

К осени цех планеристов пополнится новыми пилотами, так что полетаем!

Альбом с россыпью фотографий доступен по линку:

photos.app.goo.gl/d9LpUcWu4QhrPcfi6

Сия, коллеги!

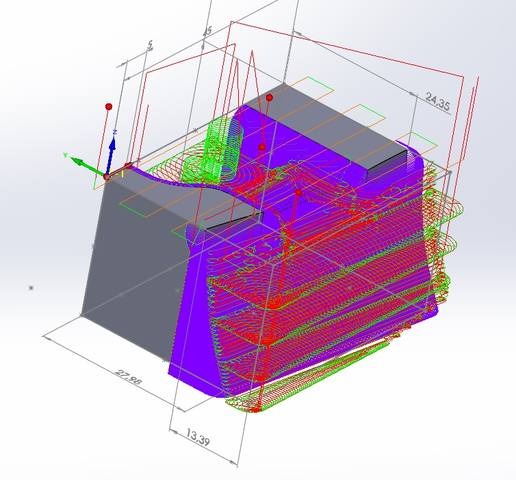

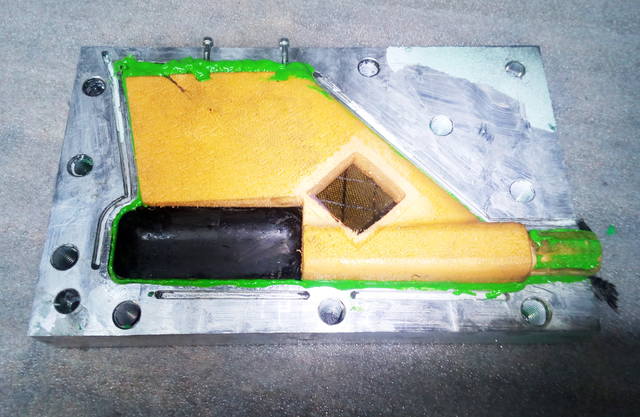

Формы для отливки 1/2 трака гусиничек 😃

Масштаб 1:51.

Чем интересна была работа? Дык, вот этим:

Канал под вставку пальцев имеет ширину 0.5 мм.

Время на фрезеровку 1 половинки составило на круг 7 часов.

Из этих 7-ми часов пятерочку часов заняла доработка фрезой 0.3!! мм.

Т.е. мясо выбиралось быстро. Фреза 1.0 выгрызла на скорости подачи 500 мм/мин мясо под траки за 30 минут.

А вот дальше … а дальше началось выковыривание на скорости 150 мм/мин по 3 сотки фрезой 0.3 мм.

Смыкаемость в пределах 5 соток.

Что для семи часов без коррекции нолей, я считаю достойным результатом.

Ему 60 а у него стоит! Он так говорит!

Ну так и ты говори что стоит!

(с) Анек

😃)

А у меня и фото тому есть, подтверждающее.

Это выходы пазов на торцы формы для вставки проволочек, с тем самым диаметром 0.5 мм.

Сия, коллеги!

У нормальных трихромов спектральная чувствительность распределяется вот так:

Поэтому маяки на морях, дальнобойные, светят зеленым.

А створы, красным …

Желтых и синих створов не припомню 😃) Хотя, помню в ЗИП-е лежали синие колбы и черные, прозрачные для ИК, - эт чтобы пеленговать створы соответствующим ИК-визиром. Ну а синие, “типо секретные” …

Фиолетовый, как ни странно, очень хорошо видно на расстоянии 100-150. Эт если хрусталик не пожжён нарзаном.

А красный вырождается на 200 + в чёрный. Это практически у всех, бо поглощается красный эффективно.

Сия, коллеги!

Будь проще

и люди к тебе потянутся.

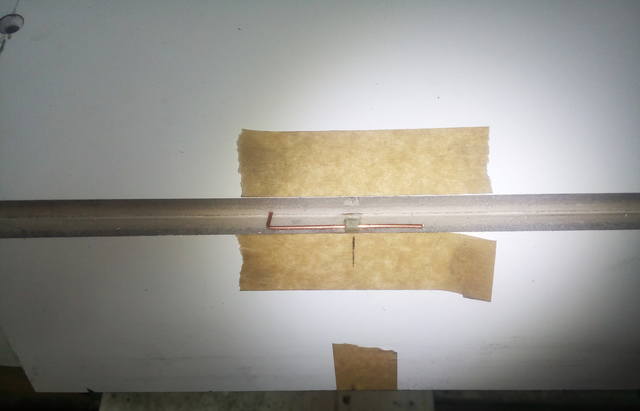

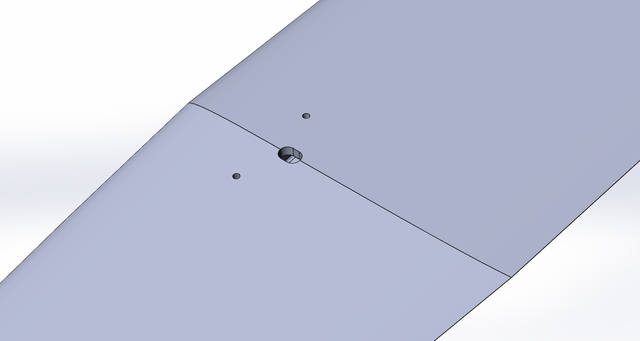

На сегодня все самолетики, разлетающиеся по нашей бескрайней из моей мастерской, имеют в крыле пластиковый кабель-канал.

Чтоб проще было проводку пробросить. Ну, это понятно.

Но вот закрывать кабель канал, это довольно много телодвижений, включая финишную шпаклевку траншеи канал, зашкуривание ядра и т.д. и т.п.

Все бы ничего, но плотность материала в месте шпаклевания отличается, и приходится маскировать участок крыла доп слоем материала. Обычно это пара прядей ровинга.

А на размахе Абсента, это + 10 грамм, только шпакли. И еще 10 грамм ровинга.

Упрощаем, стал-быть.

Средство упрощения - двухкомпонентный полиуретан. Foam-It.

В траншею кабельканал, и из шприца полоску полиуретана.

Через 30 минут можно срезать ножичком.

Но приходится чуть подшкуривать.

Упрощаю дале.

В пенозаготовке фрезой траншею, тудом кабельканал, пену, и сразу можно начинать фрезровку.

Пока дойдет фреза то канала, пена уже встает.

Готовчики.

От так от.

Сия, коллеги!

Памятка для ищущих 😃

Величины в градусах.

Взлёт.

Элероны - 0/+2, флапсы - 0/+2

Круиз.

Элероны 0/+2, флапсы +2

Термик.

Элероны +5. Флапсы +5/+7

Переход против ветра.

Элероны -0. Флапсы -1.

Посадка. Режим Бабочка.

Элероны -5/-7. Флапсы + 60.

В момент касания земли все рулевые поверхности в ноли, дабы сберечь редуктора на сервомеханизмах.

Рассказка будет дополняться, в случае необходимости.

Сия, коллеги!

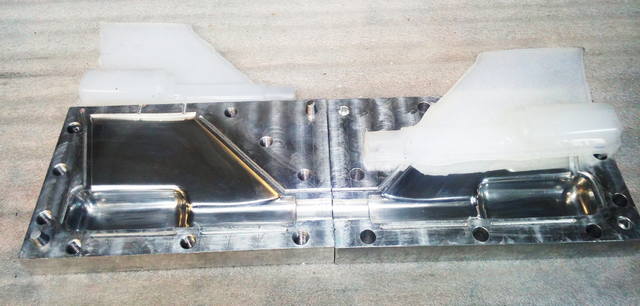

Убранство крыла на сегодня:

Матричка. Уже давно известная.

И перед закрытием.

На закладку такого крыла уходит ровно 4 часа.

От первого мазка кистью со смолой, и до последнего обжатия гаек.

Не самый легкий труд, но результат того стоит.

Сия коллеги!

В общем то всё на фото.

В чём “любопытство”.

У перву голову - в больших размерах файлов. За 100-ку мег блок 200 на 200 мм.

Это решаемо соответствующей мощностью ПК и видеокарты.

Самая маковка заключалась в высоте рельефа, превышающей высоту блока пены.

Стандартный блок имеет высоту 50, а высота рельефа - 72 мм.

Тут то и кроются камешки.

Фрезы удлиненные, конические, с вылетом 72 мм + конечно существуют, … но для работы с ними нужен фрезер с ходом по Z 145 и выше. А вот с этим уже сложнее.

Фрезеры с большим полем и таким ходом по Z на каждом углу не стоят.

Пришлось немного моифицировать свой большой фрезер для этой задачи.

И самый интересный момент - это склеивание блоков.

Клей должен не только склеить, но и не наматываться на фрезу, забивая ручьи отвода стружки.

Это обрулилось только эпоксидной кашей с пенообразователем, и выдержкой блоков по двое суток в термошкафу с температурой 70 градусов.

Склеивание на ПВА приводило к отщелкиванию вершин, на Тайтлбонде - к забиванию фрез даже при длительной выдержке после склеивания.

Время на обработку блока 400X800 в экстремуме 5 часов.

Шаг обработки 0,5 мм. Подача 2500 мм/мин. Обороты 10 000. Стружкоотсос, конечно.

Как бы то ни было, всё получилось. Копилка опыта пополнилась, а опыт, как известно, не пропьешь.

Сия, коллеги!

Полагаю, рассказывать зачем планеру, да и не только, треба ваять крыло с чистой поверхностью, нет необходимости.

Вроде как очевидно.

Есть, истины ради и нюансы … гребни аэродинамические, турбулизаторы … но это не про настоящий случай.

Итак, как собирается кинематика “чистого” крыла, в подробностях.

На примере центроплана Абсента.

Что есть в работе, на том и показываю.

В первых версиях Абсента, кабанчик в управляющую поверхность, составлялся из деревянной боббышки и покупной вставки-проушины.

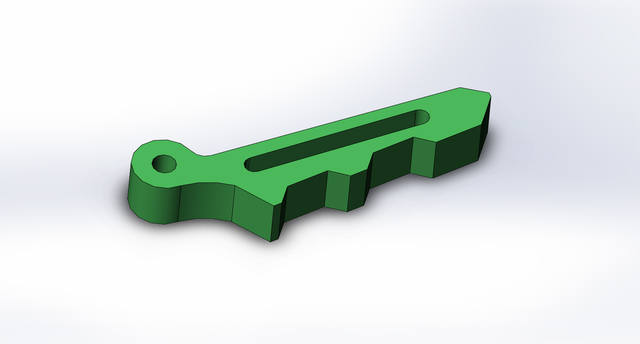

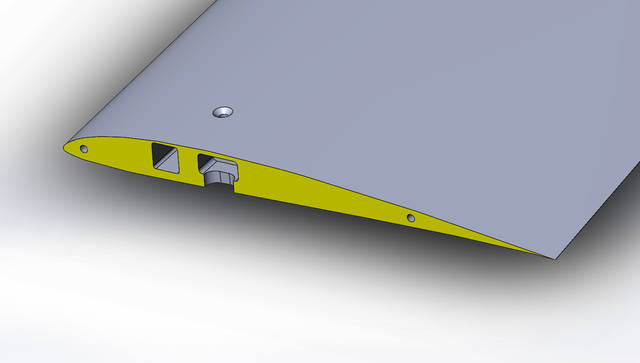

Однако время идет, опыт эксплуатации нарабатывается, и кабанчик-вставка в флапсы/элероны на сейчас выглядит вот так:

Выборка по центру заради снижения веса, повышения трудоёмкости, увеличения площади вклеивания.

Итак, берем чего-нибудь.

Например центроплан. Например Абсента.

Центропланчик уже нюхнул запаха фрезеровки.

Сиречь - вскрыт, обшёркан напильником и облапан лапищщами.

Размечаются базовые осевые линии, относительно которых и будут вестись все телодвижения.

По умолчанию: ось тяги привода рулевой поверхности будет совпадать с базовой осевой линией.

А базовая осевая линия параллельна осевой строительной линии самолётика.

От намудрил-то, мнда …

Кроче, - параллельно рут нервюре, и на расстоянии от оной 112.5 мм. Для случая Абсента.

На фото не линии а риски, но суть та же.

Дале, берется ковырялка, надфиль аль что под руку попадётся, и в ядре-начинке рулевой поверхности (в данном случае флапса), выгрызается полость.

Полость легко промакивается смолой, пыжуется кашкой, и в оную погружается кабанчик.

Кабанчик ессно ошкурен обезжирен и также промазан смолой. Тонким слоем :0)

Дабы не огрестись механическим дифференциалом при управлении руликами, треба соблюсти некую точность.

Дифференциал всё одно будет.

Так как ничего идеального, сделанного руками, не существует в принципе … но мы к нему будем стремиться.

К идеалу сталбыть …

Вструячиваются проволочные вставки в оськи кабанчиков.

И с их помощью кабанчики выставляются максимально коллинеарно. И симметрично.

Кабанчик при том зажимается под обшивку, практически без зазора.

Про то что сперва треба промазать полости смолой и заполнить кашей я уже писал?

Нет?

Ну да ладно, меня не заломает и повториться.

Полости нашпиговываюся смолой с наполнителем. Наполнитель - что под руку попадётся.

В этот раз попался аэросил и опилки стеклянные.

После погружения кабанчиков излишки кашки убираются.

Еще раз любуемся на дело рук своих.

И всё. Деталь на верхнюю полку.

Ждать пока смола встанет, да сервы придут …

Сия, коллеги

😃)

Проект стартовал 22.11.2018.

Самолёт окончен строительством 06.02.2019.

Количество форм - 15.

Из них отфрезерованы с ноля - 7.

Непосредственно на формовку ушло 10 дней. Остальное время заняло проектирование, изготовление форм, постобработка как форм так и готовых деталей.

Птенчик выглядит.

Отличительная особенность данного конкретного борта - аномально прочный фюзеляж.

Это первый фюзеляж в серии проекта Бумер-10.

На сейчас самолётик перемещается в утробе взрослого собрата в город белых ночей.

Я так полагаю, что через месяц узнаем как взлетит.

Взлетит конечно, не первый, однако.

За сим, откланиваюсь. У меня работы накопилось, жуть. И себе делаю новые крылья на Абсента, и клиенты в очереди.

Да и станок большой профилактику просит …

Сия коллеги!

Небывалое дело, други!

С первого раза, и получилось.

Не идеально, есть куда двигаться, но получилось.

Эпопея длиной в две недели закончилась …

Кажу.

Стык крышки - шпиготное соединение.

После упаковки камеры можно на скотч-смолу-циакрин и прочие слюни.

Материал.

Уголёк. Два слоя. 40-ка + спред. В углах кашка.

По итогам формовки пришёл к выводу, что следующие обтекатели буду делать только из тонкого стекла.

С углём, на таких размерах и полостях, очень сложно работать. Очень.

Вес сего обтекателя 5 грамм. На стекле будет те же 5 грамм. Есдинственное, - под окраску. Окраска добавит грамм.

Как это выглядит на самолётике:

Можно-ли такое струячить на принтере?

Конечно. Но, как и всегда, есть один нюанс …

Получится ли на принтере спрофилировать подошву под обводы фюзеляжа?

Там ведь двойная кривизна, и плоскостей в основании нет в принципе …

Что-то мудрить со слоями придётся, или делать подошву плоской, а потом профилировать, на фрезере, или руками притирать.

За сим, горизонт скачком приблизился.

Завтра, если звёзды встанут как надо, финальная фотосессия самолётика, в сборе.

Сия, коллеги!

Любую работу, если делать, то работа в итоге сделается.

А тем паче, если работа доставляет удовольствие.

Забрезжил горизонт …

Собссно самолётик.

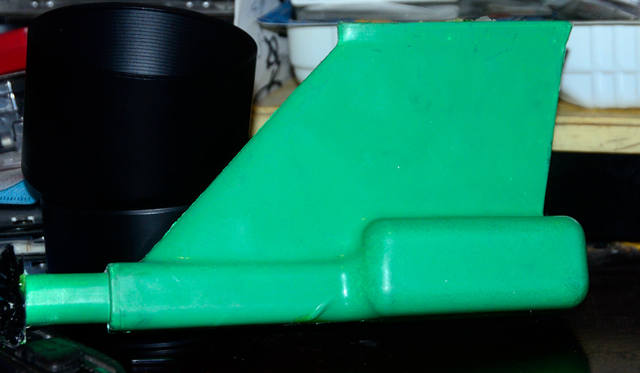

Киль успешно вскрылся.

Наименьшая глубина сервоколодца 10.2 мм (правый верхний угол).

Дупло здоровенное, так что для сервушки места более чем.

“Чемоданчик”, кроме всего прочего, получил окна вентиляции.

Все полости вскрывались фрезой 0,8 мм. Таким образом вопрос крышек закрывается автоматически.

Фюзеляж с хвостиком:

Вырезал габаритный макет ходовой батареи. (3000 3S, 30Х35Х115 мм)

Проектно встает. Ставлю галочку.

Формы обтекателя камеры.

Вот с ними пришлось повыеживаться. Полости мелкие, а пальчики-сосиски.

По вечерам, вдумчиво, за три вечера, довёл.

Сразу отлил пуансоны. И довёл смыкание боковушек до микрон.

Ну, это-то понятно, - в сборе шлифовка, чего бы там не отловить микроны.

За сим заря закладирую обтекатель, и будем посмотреть что в итоге вылупится …

Сия, коллеги!

PS

Фальшпалуба. Три детали. Материал - стеклотекстолит 1,5 мм.

Сборка на смоле с наполнителем.

В сборе выглядит так:

Высота полости для размещения регулятора 22 мм от уровня передней палубы. От дня фюзеляжа будет максимально 25-30 мм.

Галопом, по Европам.

Дыц!

… путем нехитрых манипуляций … превращается в

Тыц!

Ламинат на стабилизаторе:

Спред 30 трехслойка.

Ровинг на кромках, и даже лонжерон.

ЛКМ минимально, ради экономии веса у хвосту.

Модельная мудрость гласит: “грамм в хвосту = пять грамм в носу!!”

А по сему - экономим на спичках и диванчиках для тараканов.

Вес, 17 грамм. Жесткость прочность и прочее и прочее, - по умолчанию.

Матрички оказались реально сложными.

Вот положа руку на сердце, - проще фрезернуть матричку на стабильник какой, без изгаленчеств, нежеди этот ворох 3D -счастия.

За сим, имею право 😉

Сия, коллеги!

Кстати, а почему, собcсно?

А потому:

Нехило так, пять дней на киль.

Однако, со второго раза всё получилось.

Еще бы не получилось, с толкателями-то …

У меня на случай неудачи были еще две технологии заготовлены, чтоб киль залобать, но обошлось всё базовой технологией.

Итак, что же вылупилось?"

Киль, собственной персоной.

Оченно жёсткий.

Обшивка: аспро 60. Углеровинг по кромкам, по псевдострингеру, он же лонжерон, три слоя углеровинга в шпиготе.

Обтекатель видеопередатчика содержит два слоя угля. Аспро + плейн 60 гр/дм2 + стекло 25.

Локальное подкрепление обшивки лоскутом СВМ в районе сервомашинки.

Ложемент стабилизатора: дюраль + густая каша.

Финальная работа с килем, ака обрезание где нужно, снимет еще 1 грамм. И всё.

Вес киля финальный составит 47 грамм.

Сразу прикинул в сборе.

Как то между делом вылупился и фонарь …

На пока всё, на очереди стабилизатор и самое интересное, - матрица обтекателя видеокамеры.

Там геморрой почище чем у киля, благо что размеры маленькие.

PS

Центровка.

Моделирование показало, что на сей момент, с учетом веса мотоустановки, батарей, сервушек в хвост и видеопередатчика, центровка 45% САХ.

Что просто идеально для Бэхи, например, или для метлы.

Для ФПВ, наверное хорошим показателем будет 35-38% САХ.

Но на сейчас не учтены видеокамера с обтекателем, и вся электроника что будет в приборном отсеке.

Фальшпалубы.

По финалу попробую свести балансировку в ноль, если, конечно, получится … будем посмотреть.

Сия, коллеги!

Данную рассказку можно было бы и опустить …

Но, пусть будет. Делайте выводы, господа композитчеги.

😃)

То, что я ложанул с термозакалкой, стало ясно как только открыл духовку.

Нет бы оставить формы в термошкафе, под контролем автоматики … ан нет. Принёс формы домой. Не терпелось.

Бросил в духовку. Выставил на 50. Через час проконтролировал термометром - температура была 58.

Чуть-чуть подвинул регулятор на электропечке, до 70 - ти, и отправился чертить что очередное.

Через десять часов, уже вечером, отключил печку, открыл дверцу, и сразу понял, что накосячил.

Внутри духовки стояло марево.

Вынес формы на улицу, взрезал термомешок.

Плюнул на формы … шипят …

Мнда. Градусов 140-150, не меньше.

Остудил формы, и уже при вскрытии стало ясно - изделие можно относить к пробным и экспериментальным.

Киль с хрустом разошёлся в нижней части, почти до самого ложемента стабильника.

Краска потемнела. А ядро всё расплавилось и спеклось в кашу.

От приобретения новой печки меня спасло только то, что формы были в мешке для запекания и загерметизированы.

Иначе вонь бы стояла знатная …

Однако, из любой ситуации нужно брать максимум полезного.

Форма киля сложная, и косяки ожидались. Не такие, правда 😃)

Киль пришлось из форм выдирать внагляк.

От он.

Мнда, грело знатно …

Смола местами выгорела, на стороне, ближней к тэнам.

Есть пища для размышлений.

Из положительного:

- формы не пострадали;

- смыкаемость по границам отличная;

- ламинат ОЧЕНЬ жесткий.

- разделитель восковой и вправду держит под 200 градусов 😃)

Из отрицательного:

- форма тяжко отдаёт изделие;

- перевес изделия минимум на 10 грамм. (запроектировано 35 грамм, а вышло 48 до обрезания).

Ближайшие телодвижения.

Формы получат толкатели, для извлечения киля.

Вот так будет.

Толкатели, выполню или из фторопласта, или из той же дюральки.

Расширю отливы в форме, текщие маловаты, как показала закладка, часть каши выдавилась за пределы отливов.

Поработаю с весом.

Выводы.

Композиты, - это сложно.

Опыт - не пропьёш.

И тщательней надо, тщательнее!

Сия, коллеги!

Корки, это не долго.

Технология матрица-пуансон из разряда быстрых. Единственное, требует очень тщательной подготовки форм.

Формовка, она вообще занятие кропотливое, но по технологии матрица-пуансон, подготовка форм особо тщательная. И окраска особо вдумчивая.

Фишка технологии в давлении.

Давится так, что выдавливает практически всё лишнее. А если еще и подогреть, дополнительно вакуумировать …

Короче, если не подготвиться, то пробой краски по самый ламинат, это меньшее из зол.

Сутки спустя, по дороге на работу заехал в строймаг и прикупил стамеску. Широкую.

Зачем стамеска?

Дык, обрезать, знамо дело.

По самое нихочу, и очень точно, чтобы не покоцать формы.

Первая форма заняла почти 30 минут.

Сдунул капельку пота с носа, и еще через толику времени …

Ну что, можно закладываться.

Корочки начиняются добрячками.

А именно.

Вклеивается отбортовка крышки приборного отсека.

Материал - твёрдая пена. Плотность 100.

Вклеивается по периметру отбортовки, дабы аккуратно взрезать, и потом отрезанным же и прикрыть люк приборного отсека.

Расширяю корки по стыку границ.

Если просто мазануть кашей, по границам, с высокой вероятностью форма не отдаст киль, но отдаст снова две корки.

Площадь больно мала, на стыке, а полости глубокие.

Посему, расширяю зону стыка в районе приборного отсека.

Стеклотекстолитовые (толщина 1 мм) отбортовки, с шириной 1,5 мм.

Каплями прихватываю на циакрин, а уже непосредственно при формовки, изнутри, укрепляю стык кашей.

В ядро заправляется боуден тяги РВ.

Обычная ПЭТФ трубка с внутренним диаметров 1,5 мм.

Корочки взбадриваются зерном 120, обезжириваются и покрываются тонко-тонко смолой.

Дополнительно укрепляю лоскутом ткани СВМ участок шпигота.

Внутрь боудена закладываю проволоку, дабы трубка боудена при формовке не схлопнулась при обжатии ядра.

Ядро промазывается смолой, кашу на кромки …

И …

Ну что, внешне неплохо.

На огонь!

Сиречь в термошкаф. Температура 60, на сутки.

Что-то да получится. Увидим в скорости …

Сия коллеги!

Фотографии россыпью.

Состояние проекта на сегодняшний день.

Про мотораму.

Моторама на моторчике.

Сборка на месте.

Вид на мотоустановку изнутри.

А это вместе с регулятором.

Ходовые батареи могут размещаться в нескольких вариантах.

-

Если ходовая и бортовая батареи совмещены.

1.1. Ходовая батарея за регулятором, с заходом в подкрыльевой отсек.

1.2. Ходовая батарея 1 за регулятором. И еще одна ходовая батарея укладывается на регулятор. -

Если раздельное питание.

2.1. Ходовая батарея за регулятором. Бортовая батарея над регулятором. -

Не бесспорный, но вполне реальный и жизнеспособный вариант.

3.1. Регулятор выносится в подкрыльевой отсек, на всю длину тоководов.

Провода укрываются фальшпалубой.

В итоге имеем большой батарейный отсек.

Ходовая батарея сразу за мотором. Даже две батареи можно упаковать, подобрав по габаритам.

Бортовое питание в этом случае от ходовых батарей.

Кок винта.

Вполне так органично.

Вал мотора, кстати, нужно укорачивать, миллиметров на 10. Или не укорачивать, но высверливать цангу.

Формы киля.

Вчера задулись зеленым колером.

Сегодня запылил белой подложкой.

Если звёзды встанут как надо, то завтра первая закладка.

Операция фонарь.

Проём фонаря вырезался фрезой 0,8 мм.

Изначально планировал вырезанное задействовать в качестве фонаря.

Но, чтой-то мне не нравится щель после укладки фонаря на отбортовку …

Можно конечно и изгальнуться, наростив границы на фонаре …

Но-но-но.

Это пусть будет совсем на крайний случай.

Основной план: форма для формовки фонаря. И формовка, соответственно.

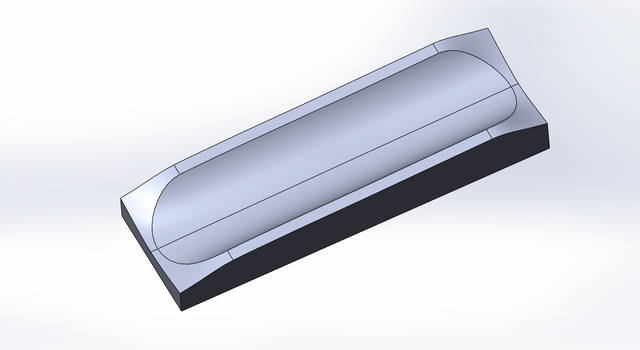

Вот такая форма:

Материал формы дюраль. Технология формовки: матрица-пуансон.

Сегодня зараз начал фрезеровку …

Любителям помедитировать:

Сия коллеги!

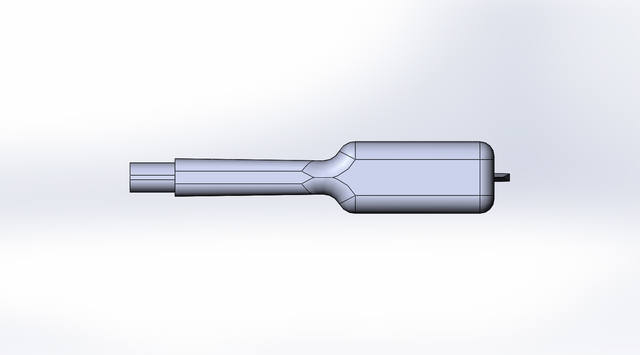

Моторама, это та самая деталь, которая на планерах принимает на себя первый удар, при столкновении с планетой.

В идеале, моторама должна держать нагрузки на отрыв при скручивании (радиальная нагрузка), что особо актуально для мощных мотоустановок.

При фронтальном ударе, спасая вал мотоустановки, моторама должна оторваться и уйти внутрь фюзеляжа, ограничив разрушения коком винта.

Кок-же, должен сработать как ограничитель, и упереться в срез фюзеляжа, не давая мотору смять-сломать регулятор и батарею.

Естественно, всё в разумных пределах.

Это в теории.

На практике, на моей практике, дело обстоит следующим образом.

Удовлетворительный результат дали моторамы толщиной 3-5 мм, из стеклопластика. Для особо нагруженных моделей, из кевларового (СВМ) ламината.

Обязательное условие - конус.

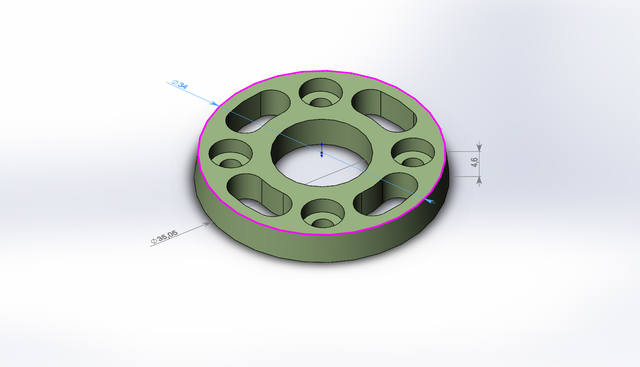

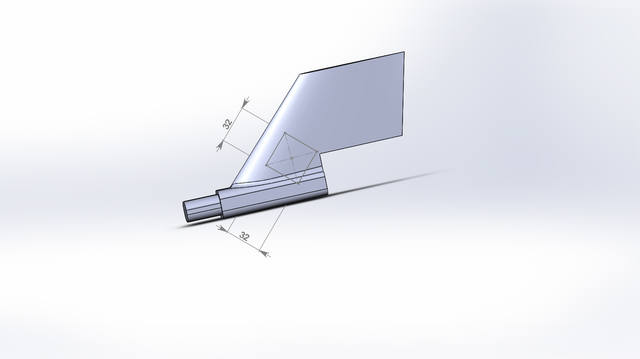

Моторама Чупса выглядит так:

Но мало фрезернуть такую конструкцию. Эка невидаль. Качественные кукурузы и работы фрезера на пяток минут.

Важно правильно вклеить мотораму в фюзеляж.

Я сейчас дам описание одного из простых способов надёжно вклеить мотораму, соблюдая условия коллинеарности строительной оси фюзеляжа и оси вала мотоустановки.

Вклеивание.

-

И моторама и фюзеляж взбадриваются по торцу и прилегающим граням шкуркой 100 грид.

-

Бензином калоша поверхности обезжириваются. (залог качественного склеивания - качественное обезжиривание!!)

-

Используется “длинная” эпоксидная смола. Никаких 5-15-30-ти минуток. Задействуйте ЭД20, К153, L, YD и т.д и т.п

-

Смола разводится и наносится на прилегающие поверхности и моторамы и фюзеляжа. Тонким слоем.

Слой смолы после нанесения промакивается тряпочкой. Это праймер.

В контрольном стаканчике оставляем каплю смолы, откладываем фюзеляж в сторону.

Теперь ждать, пока смола не станет “квёклой”. Т.е. не ждать состояния “на отлип”, но ждать пока она загустеет и не перестанет стекать. -

Моторчик обматывается скотчем, и поясок из скотча доводится до такой толщины, чтобы мотор перемещался внутри фюзеляжа, в позиции будущего местонахождения, с лёгким натягом.

-

Моторама крепится штатными винтами на мотоустановку и загружается в фюзеляж.

-

Готовим кашу.

Можно использовать смолу с первого замеса, можно развести новую.

Состав каши: наполнитель + аэросил.

Наполнителем может служить любой волокнистый материал. Х/б мука, опилки из под фрезера, бальзовая пыль, на край - обычная пшеничная мука.

Каша доводится до консистенции густой манной каши. -

Кашка шпателем, лопаточкой, пальцем на худой конец (я давлю из шприца обычно) Наносится на слой праймера. В фюзеляже, ясно дело, т.к. моторчик с моторамой если измазать, уделают кашей все внутренности.

Слой кашки толщиной 0,5-1 мм. -

Мотораму с моторчиком подаём вперёд, пока сборка мотор+моторама не встанут на место.

-

Выступившая наружу кашка аккуратно снимается салфеткой-шпателем-пальцем.

-

Фюзеляж подвешивается за балку вертикально, мотоустановкой вниз, и забываем про него на пару суток.

Через пару дней мотоустановка снимается, извлекается, а фюзеляж отправляется на полку. Или в работу.

Смола наберет прочность через 10 дней.

Если есть уверенность, что фюзеляж качественный и его не крутанет, то можно в термошкаф.

Через 10 часов при 60-ти градусах, будет получен очень качественный клеевый шов с максимально возможной прочностью.

Сия, коллеги!

Вот такая новость:

***********

Как выяснил «Ъ», санкции США перекрыли поставки из Америки и Японии материалов для композитного крыла самолета МС-21. Теперь Объединенная авиастроительная корпорация (ОАК) и «Ростех» пытаются найти возможность выпуска аналогов в России

…

О сложностях с поставками импортных композитов «Ъ» рассказали два топ-менеджера отрасли и подтвердил высокопоставленный чиновник в аппарате правительства. По их словам, ряд компонентов для композитов, использовавшихся для крыла и части киля, шли из США и Японии, но недавно под давлением Вашингтона отгрузка прекратилась. Речь идет о компонентах производства американской Hexcel и японской Toray Industries.

***********

Чтобы было понятно, Toray Industries производитель IMS65.

Ровинг IMS65 - это основа АСПРО.

Если новость не фейк, ожидаю резкий рост цены на столь популярный материал “в шашечку”.

Вывернемся, конечно. Будем перехватываться, где придется, покуда Ростех и Росатом не наладят выпуск тонких и прочных волокон.

В самом крайнем случае - освоим из стекла и СВМ. Китайские материалы.

Но грустно. Время то идет, часики тикают.

Кто в теме, инсайдеры, прокомментируйте, пожалуйста.

Принимаются любые комментарии. От поставщиков до производителей.

Не так уж и быстро.

Но уж как получилось …

Пуансоны.

Ядра.

На фото одно ядро, на месте. Естественно нашинковал их пачку малую.

Припуск 2 мм, на первые формовки. Многовато … зато обожмётся как надо.

Теперь ложементов пучёк настругать, и можно приступать к формовке.

С ядром также будут небольшеньки работы. А именно - интеграция боудена. Прямо в тело и в формы.

Но уже позже сие покажу, как формовать буду.

Сия коллеги!

PS

Положа руку нАсердце …

Есть вариант отформовать всё в один заход.

Внутрь, прямо через пеноядро, заправить воздушный шарик.

И хочется и колется 😃)

Будут нюансы с подворачиванием и расправлением материала, при раздувании шарика. Ох не знаю …

Но хочется!

Хороший, надёжный, крепкий и лёгкий.

Киль.

Это не очень то и просто, как показал опыт эксплуатации Бумера.

Надлежащей надежности удалось добиться только в версии 10S …

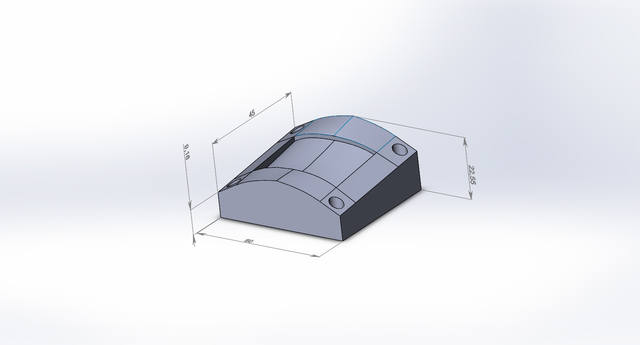

Что запроектировано.

Ядро киля.

Материал - пена. Плотность 40.

Крешеустойчивость будет обеспечена материалом ламината (много углеровинга) + пеноядро.

Крепление стабилизатора в ложемент из дюральки.

Ложемент заформовывается в киль одновременно с пеноядром.

Для того, чтобы изготовить такое пеноядро, потребуется вакуумный столик.

Вот такой.

Ну … вроде как всё продумано, несколько раз перечерчено, и на сейчас готово отправиться под фрезу.

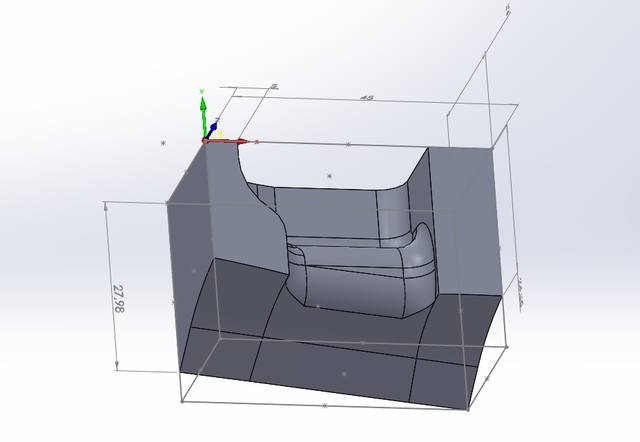

Формовка.

Формовка в два этапа.

Этап 1.

Изготовление корок по технологии матрица-пуансон.

Пуансоны из силикона. На сейчас залиты в формы и отверждаются. Через пару дней покажу.

Этап 2.

Подготовка корок, закладка пеноядра, смыкание форм.

Термоотверждение.

Варианты с раздувочным мешком, с внутренним набором, также возможны.

Но будут считаться планом “Б”, на случай, если что-то пойдёт “не так”.

Сия, коллеги!

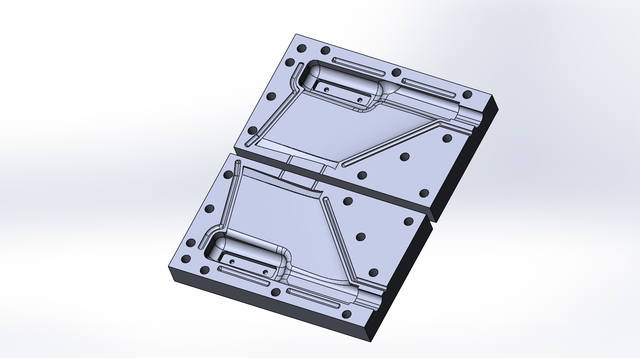

Три дня у станка.

Вроде как и чего там фрезеровать?

Однако, те, кто полагают - поставил заготовку, пырк на клавишу, и иди спать … сильно заблуждаются.

Таковое обычно заканчивается лишними человеко-часами шлифовки, в лучшем случае.

В худшем - в минусе и фреза и заготовка.

По моим личным ощущениям, утомляемость достигает того предела, после которого лучше к станку не подходить, через пять часов обработки.

Дале, внимание рассеивается, и вероятность накосячить резко возрастает.

Но, не будем о грустном.

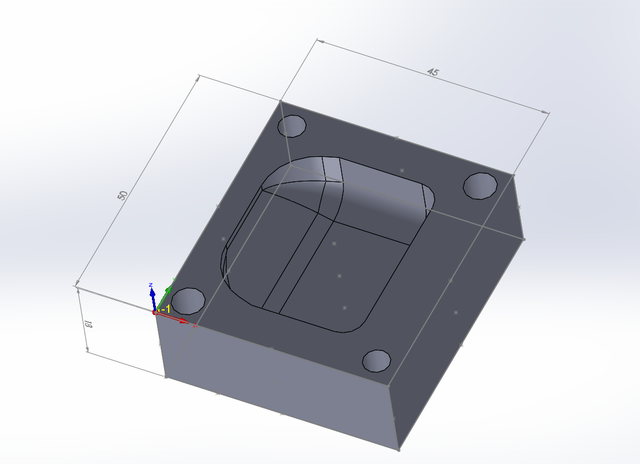

Итак, три дня. И формы готовы к постобработке.

Немного тайн кухонных, которые кому и помогут. Сэкономят и время и деньги.

-

Все формы обнижены на 1 мм.

Т.е. при начертании форм, отборотовка поднята по контуру на 1 мм.

Что это даст.

Можно шлифовать без опаски завалить кромки.

После выведения форм, оные вновь отправятся на стол станка, будет снят 1 мм горизонта.

В итоге - острая и ровненькая кромочка, равно в проекте. -

Обработка чистовая в два подхода.

- чистовая фрезой 6 мм от внешних краев внутрь с шагом 0,3 мм.

- чистовая изнутри - наружу с шагом 0,1 мм.

- Чистовая доработка последовательно сферическими фрезами 3, 2 , 1 мм.

Сож обязателен.

Материал: 6061-Т6 с толщиной плиты 30 мм.

Гадкий, кстати, материал в обработке. Вроде и твердость имеет место быть, но и вязкий и не термостойкий.

Посмотрю что будет в шлифовке. По ощущениям зерно мелкое, должно получиться зеркало.

Задействованы фрезы:

- торцевые 2.5, 3, 6, 8 мм.

- сферические 6, 3, 2, 1 мм.

- “сковородочка” 32 мм.

Стратегии обрабоки:

- черновая аймаш, 4 уровень.

- чистовая “с равным шагом”.

- чистовая доработка.

- всевозможные контурные обработки, для отливов, отверстий и выгрызания готовых форм из заготовки.

После каждого цикла обработки проверка ноликов краеискателем, на предмет пропуска шагов.

Худшее отклонение было обнаружено на выгрызании форм, когда 8 -ка работала на всю глубину.

Уход нолей на 0,16 мм по X.

Наименьшее отклонение выявлено после аймаша.

0,02 мм по У. Можно списать на погрешности измерений.

Максимальный зарегистрированный уход по Z составил + 0,05 мм.

После двух циклов чистовой обработки. Походу разогрев и шпинделя и заготовки.

За сим, откланиваюсь, ныряю в постобработку.

Сия, коллеги!

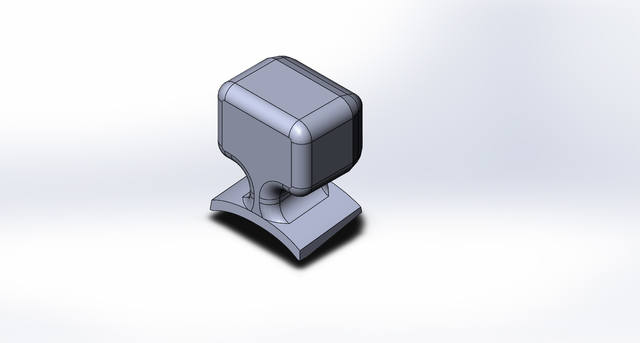

Обтекатель курсовой камеры.

На самолётике.

Вроде всё просто.

Ага, щазз. (Утверждение отрицанием. Великий и могучий русский языка …)

Форма четырехсоставная. Видится.

*************

Загрузка камеры сверху.

Это первая форма. Верх, с подштамповкой под крепеж

Дале правая и левая часть.

Это + две формы.

И косое дно (боковушки будут фрезероваться с двух установов, дабы скос площадки обеспечить).

Итого 4.

*************

Это если дуть шариком.

Если внутрь пену, то ядро умумукаешься делать такое, даже на ЧПУ.

Кроче, нужна помощь зала. Какие варианты кто видит.

Линки-ссылки приветствуются.

PS

Для поразмышлять.

Формовка фозможна и без шарика, но в три захода.

Верхняя часть формуется отдельно, вообще отдельно. Матрица-пуансон.

Оставшиеся три части формуются с силиконовой вставкой.

Её реально изъять без разрушения …

И третья формовка - приформовка дна, с бальзовым либо пенным наполнением прилегающей к фюзеляжу части.

Это так, записулька на память. Можно не акцентироваться.

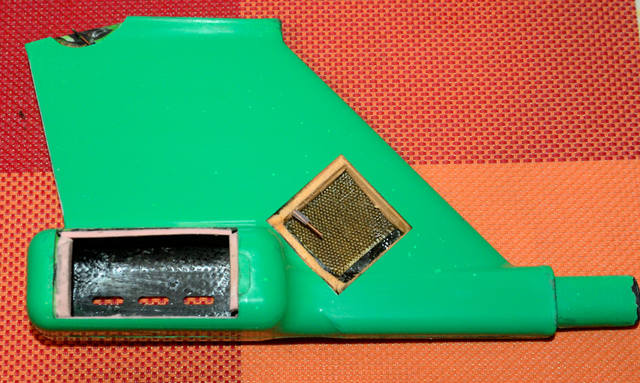

Тем временем, как станок грызёт дюральку, расскажу про консоли.

Перво-наперво, консоли были усилены.

На пеноядро пошла плотная и вязкая пена с плотностью 50 (по факту 55) гр/м3.

Лонжерон из углеровинга IMS65, с квадратичным распределением ширины полок по размаху.

Ровинг проложен также по всем кромкам.

В консоли замонтирован дополнительный кабельканал из квадрата 5Х5. Видно на фото и закладную из бак фанеры.

Локальные подкрепления обшивки в районе пенала, направляющих и усиленные законцовки.

ЛКМ - полиуретановый 2К лак.

Корневые нервюры также усиленные. Стеклотекстолит толщиной 1,5 мм.

Пенал подлиннее обычного, - 50 мм.

Думал нагоню веса не по детски, но нет.

С весом всё в пределах разумного. Консоли в сборе тянут на 225 грамм.

Дисбаланс по консолям меньше грамма.

Как обычно, консолями можно бриться. Задняя кромка как бритва.

Чуть подзатупил её шкурилкой, а то травмоопасно.

Узел крепления к фюзеляжу.

Носовой зацеп на ПК. Стеклотекстолит 6 мм.

Неубиенно, проверено на бэхах. Такой узел работает как надо.

Всё прилегающие поверхности прошлифовываются, обеспечивается бесщелевой стык.

Для того, чтобы получить необходимый установочный угол, пришлось чутка поиздеваться над консолями.

Вырезать кусочек.

Этот вырез, кстати, лишним не будет.

Между консолями оченно органично впишется/уляжется/разместится антенна GPS.

Всё, пошёл я сож подлить в бак да за воздухом следить …

Сия коллеги!

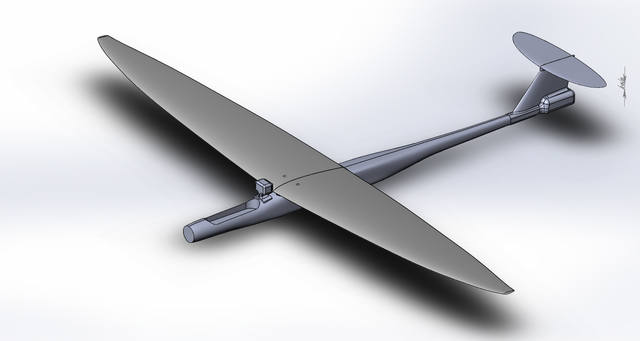

Доброго, коллеги.

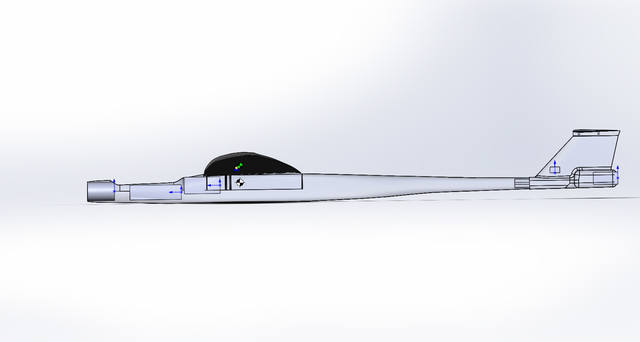

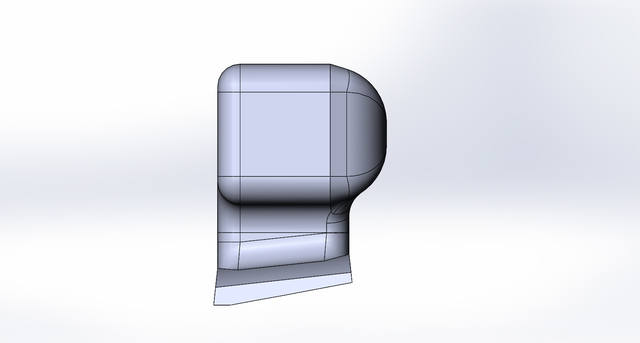

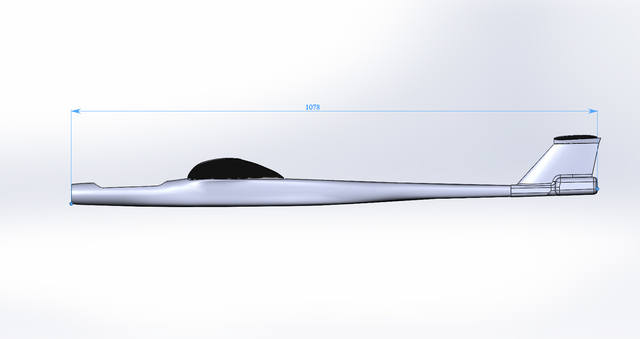

Продолжая “сладенькую” серию самолётиков, представляю небольшой самолётик для … фпв.

Недалеко, и чтобы в кайф.

И чтобы на заднем сиденье авто помещалось. Самолётко весь разборной. Крыло из двух консолек. Правой и левой, как водится. (Стык на квадратном угольном штыре. Направляющие штыри - сталь 3,17 мм.)

И чтобы ухх, как полетать. И чтобы крепко, бо садиться будет где ни поподя.

И чтобы встали все примочки ФПВ-ные, без крови-печени-практологии.

И да, пропеллер можно складень. И даже нужно, бо эта птица летать будет и сама.

И против ветра в том числе 😃)

При создании сего леталова было принято решение по максимуму использовать существующие наработки. Формы, формочки, формулечки, во множестве рассованные по мастерской.

Фюзик.

Фюзик от БУмера 10S с крутой модернизацией, ака уродование вырезом под фонарь и укорачиванием.

Фюзеляжи эти отличаются зубодробильной прочностью: если об скалу, так с искрами. Если в землю - то по центроплан.

Места в этом фюзеляже реально много.

Так что встанет из электроники, что ни поподя …

Крыло.

На крыло пойдут ушки от Абсента.

В меру тонкие, дабы обеспечить ветропроницаемость, и в меру толстые, чтобы сервушки прятались заподлицо.

При некотором желании можно обеспечить чистое крыло, без всякой-разной требухи, гадящей в поток.

Ессно, крыло несколько модернизируется.

А именно: получает дополнительный кабель-канал, если ставить датчики ПВД, светодиоды, и что там в голову взбредёт.

Крыло несколько прочнее штатных ушей, с усиленными законцовками, на случай колеса, да по всей поляне.

Крепление к фюзеляжу трёхточечное.

Носовой зацеп на ПК крыла в сборе, как на бэхах, и два винта М3.

В ядро крыла заформовывается фанерная закладная (бакелитка 14 мм), сквозь которую проходит отверстие для крепежа М3.

Штырёк - угольный квадрат со стороной 10 мм.

Стабильник также от Бумера 10S, но полегше, бо скоростей 75 м/с не ожидается 😃)

Киль.

Тут полный редизайн. Кардинальный, я бы сказал.

Смотрите сами …

Загрузка передатчика с торца.

Или с пуза, по желанию.

Самолётка весь карбон-кевларовый.

Грите карбон радиоволны не пропускает?

Дык, что препятствует вывести наружу усы антенн? Правильно Ничто не мешает.

Основные размерности смотрите на эскизах.

Про мотоустановку.

Моторчик с посадочным 38 мм и меньше, планёрного типа, будет в кассу.

Мощщи будет достаточно 600 ватт, но лучше поболя, хуже не будет, а от киловатта фюзику точно не поплохеет. В оригинале мы в эти фюзеляжи 10 киловатт ставим …

Идеально, конечно, инраннер с редуктором.

Но сейчас и аутраннеры на хобях путные появились, наши узкоглазые соседи подсуетились и скопипи-пи моторчики от меги.

Про сервы.

Слимы с толщиной 10 мм в крыло. Лучше - помощней. 7 килограмм на сантиметр честных.

Редуктор металл, если ставить RDS/LBS.

Если стандартный привод механизации - то пофик и на размер и на мощщу. Обтекатель всё закроет.

Но всё одно, металл на шестернях сильно рекомендую.

В хвост стандартно - гиперионы. 09GMD.

Зарекомендовали эти сервы себя на бэхах с лучшей строны.

Горят конечно, со временем, дык … так устроен мир.

Кстати, профиль киля, в отличии от киля Бумера, чутка модернизирован в с сторону бОльшей строительной высоты.

Поэтому вструячивать серву в киль будет сильно проще.

По срокам.

Да, как бы, не жмёт. Строю и строю … есть конечно и чего показать, но сладенькое нужно дозировать.

😃)

Покажу конечно, будет время, и покажу.

А я пока формы проектировать ушёл.

Ps

Ессно, будет и обтекатель для камеры.

А то как так.

ФПВ самолётко с камерой в потоке, и без обтекателя.

Не, так дело не пойдёт. Попозжей покажу.

Сия коллеги!

В недрах тундры выдры в гетрах

тырят в вёдра ядра кедров!

(с) Считалочка.

Вторая часть рассказки про ядра в недрах тундры.

Местами буду повторяться. Не специально. Большей доходчивости для :0).

Пойехали!

Про вакуумные столики.

Вакуумный столик крыла проекта Абсент.

Про нолики 1.

Про нолики 2. Подготовка ядер. Про пылесосы.

Про припуск наглядно.

Страждущим:

Пара ядер в брак, и всё получится.

Для минимизации затрат начните с мелкого чего-нибудь …

И, таки да, готовится задел ядер для формовок зимой. Неделю другую поупираться, а потом несколько месяцев в смоле купаться …

:0)

Сия коллеги!

*

“Фомексом” в Приморье кличут вспененный ПВХ (Поливинилхлорид).

Ядра - чистый изумруд …

(С) А.С. Пушкин.

Длиннючая по времени видосина в 8-ми частях.

По просьбе коллег.

На предмет: как отфрезеровать ядро крыла.

Важные оговорки.

Я не претендую на истину ни в одной из настоящих и будущих инстанций.

Всё что вы увидите/услышите а также почерпнёте из видосиков, вы можете/будете или не будете повторять на собственный страх и риск.

Помните о том, что технологии определяются возможностями оборудования и материалов.

Как оно там:

аэродинамики надуют

конструхтора начертят

прочнисты просчитают

а потом придут технологи и всё похерят.

Где то рядом бухгалтерия - эт вообще зверюги …

:0)

Часть первая. Ядро. Верхняя поверхность. Припуск с 4-й минуты. Хитрые технологии 6+ минута.

Пена 45 кг/м в кубе.

- Про фрезы и припуски на обработку.

+ - Позиционирование фрезы. Режимы обработки.

Уточненные режимы.

Постобработка.

Про крепление заготовок на столе фрезера.

Сия коллеги!

Постскриптум.

Продолжение воспоследует. Как обычно …

Немного о налипании люмишек на фрезу.

Бытует мнение, что Д16Т не липнет, а Д16 и АМГ липнет. И часто люди ищут именно “Т”.

Треба чуть пояснить.

Дюралюмины что Д16, что Д16Т одинаково хорошо липнут на фрезу, т.к. и теплопроводность и теплоёмкость у них незначительно отличаются.

Д16Т даёт более чистую поверхность, т.к. имеет более стабильную мелкозернистую структуру, нежели Д16.

Для большей детализации, выжимки:

metallicheckiy-portal.ru/marki_metallov/alu/D16

Жесткость сплава и его теплопроводность, кореллируют.

Как следствие, более жёсткие сплавы проще обрабатывать в отсутствие сож, достаточно своевременно эвакуировать стружку, например обдувом, одновременно охлаждая при этом и деталь и фрезу.

Чем более мелкозернистая структура у сплава, тем чище рез. Деталь лучше шлифуется и полируется.

С магналиями, однако, всё сложно.

Например.

АМГ6, прекрасно располировывается. Но очень низкая теплоёмкость / теплопроводность, по сравнению с другими сплавами, определяют сложность его обработки без сож.

Резюмируя.

Работать с любыми дюралями необходимо с умом, учитывая как сплав, так и то, в каком виде пришёл материал на заготовки. Что это было изначально: плита, лист, пруток или чушка.

Как материал при производстве упрочнялся. Какого типа старение и т.д и т.п.

Табличка с данными о теплопроводности теплоёмкости сплавов.

thermalinfo.ru/…/teplofizicheskie-svojstva-sostav-…

Мурзилка.

Хочуха - многочленистый кронштейн фотовспышки для работы в поле.

Оригинал слабенький, и уже не выпускается. От оригинала осталось всего-ничего деталей. Бо хрупкие и ломаются.

Захотелось сделать матёрей, неубиенней.

Сложность детали в обратной стороне. Нет базы. Не за что закрепиться.

Площадь под крепление на шпаклю маленькая. Будет отрывать.

Залудил ложемент.

Ложемент в тиски, деталь в ложемент. Прижим болтиком М4 на время обработки.

Сей сегмент будет оттоптан в поле, внесены изменения по необходимости, и будет серия.

Сия, коллеги!

Среда на календаре. Народ как с ума посходил.

Пока на работу дошелестел, извёлся. Шашки-пешки доминошки на трассе.

К полудню всё что запланировал сотворил, и … а не съездить ли на болта-озёра?

Находка, городок портовый, оно конечно.

Но что для планеризма что для рыбалки - рай.

В пределах 15 минут от города две шикарные сопки для слопа. Под любой ветер.

А для рыбалки …

В границах города 3 озера. Нафаршированные рыбой.

В пределах получаса ещё с десяток, на любой вкус и цвет. Да река. Да горные ручьи.

И цепь болот, упорно противостоящих осушению.

Да и как осушишь, если болота с ключами, с глубинами под пять - шесть метров есть. Вода студёная. Черная. И … прозрачная. Чёрная - т.к. торфяное дно. Но прозрачность доставляет.

И живёт в этих озёрах и болотах, уникальная пресноводная рыба. Вершина пищевой цепочки. У которой нет врагов, кроме человека.

Да и не совсем-то и рыба. Змееголов.

Рыбаки стандартно ловят змея на поставки.

Но, это не наш метод.

Для меня лично змей - предмет спортивной охоты.

Требует соответствующей экипировки.

Как для F5B нужен снаряд, мотор, пропеллер-лопата и аппа с кривыми газа.

Так и на змея нужен курковый, прочный, лёгкий и бросучий кастинговый спиннинг. Мощный бросковый мульт.

Плетня шестипрядка, либров на 65 и конечно лягушки-незацепляйки.

Змейбашка - это хитрая и сильная зверюга. Очень красивая.

Охота на змея доставляет массу положительных эмоций.

Даже если не словишь.

Но если Подя смилостивится, то

Счастья - полная запазуха. Адреналина, как от бэхи …

Всем добра!

Сия, коллеги!

Ролик от Dassault.

В финале ролика, на отметке 3:10 вскользь освещается истребитель 6-го поколения.

Концепт кореллирует с импеллерными моделями от Сергея Александрова (Cosh).

Цикл создания самолёта занимает от 20 до 30 лет. Исходя из видео на сей момент европейцы ориентировочно добрались до эскизных проектов, определившись с ТЗ, бюджетом и возможно, схемой, проведя нир.

Сергей начал активно публиковаться в рамках форума начиная с 2009 года.

Если политкорректно:

соответствующие службы мониторят профильные ресурсы и предоставляют выжимки яйцеголовым.

Это не откровение. Отнюдь.

Просто наблюдение.

Сия, коллеги!

PS

Вишенка на торт.

Вот как работать нужно, а не по форумам тырить …

На каждую хитрую «Тошибу»: как японская жадность помогла СССР.

Володя, который Слышкин, бессменный руководитель приморской федерации, и сотоварищи, оттопырили 5 (или 8?) гектар земли Приморской в посёлке Раздольное.

Куда модёлюга со стажем запускает земельку?

Знамо дело - в поле для полётов. Там и полоса для F3A и бэхи погонять ну и мётлы, знамо дело. F3X по умолчанию …

Прошли зараз и соревнования.

Много фото по линку.

…google.com/…/AF1QipO4lso_c6JyJjstIdSAX3H3rippI6Hq…

Поле понравилось ВСЕМ участникам.

Не смотря на ветерок, летать очень комфортно. Рядом проходящая река даёт мощный перепад в температуре воздуха.

А где перепад, там и термики и микродинамки и вообще …

Ходу от Находки 3 часа, от Спасска 3 часа, от Владика 2 часа.

Вангую, будем там чаще встречаться …

Ишь, термик зацепили, хором …

Полетал и ваш покорный слуга.

Дать полноценный бой коллегам в джи не вышло. Всё начиналось очень здорово, и в трёх первых полётах вёл по очкам, но уже без сервы на флапсе. Отказала, тля така, на втором полёте. Хоть планер и прижал нормально, уложил в два метра.

На третьем полёте проскакивал пятак, и жёстко воткнул Абсента в грунт.

А шли “ноздря-в ноздрю”. У меня 9,57, у Слышкина 9,58, у Бабурина 9,59.

Фюзеляж лопнул в двух местах, неремонтопригодно, тля. Балка уцелела … но без фюзика прланера не очень …

Была мысль собрать всё на палке какой … но без пилона не комильфо 😃)

Вышел из борьбы.

Абсент уже в строю. Фигли там - своя рука владыка, у меня фюзиков за зиму наклепалось изрядно …

Так что, полетаем-посоревнуемся.

Сия коллеги!

Не зря возился с хомутами.

Те, кто с металлом работают, оценят …

Вроде всё просто, но для того, чтобы изготовить на мелком фрезере высокоточные и соосные хомуты на текущем станке, пришлось потратить вечер на разработку технологии.

А после угробить пол дня на точную нивелировку станка и шпинделя.

Выводить температуру в мастерской и шикать на любопытсвующих, дабы сквозняков не было.

Однако, всё получилось.

Шпинделек отнивелировался по X в сотку с установки сразу, ну а по Y я его донивелировал ручками.

Кстати, про шпиндель.

У Славика, который “Свой Китаец”, появились в продаже высокоскоростыне 3,2 киловаттники.

Внешне сильно напоминают GDK. Диаметр 100 мм. 4 подшипника.

Все болты пролиты силиконом.

Долго выбирал, приценивал, присматривал … в итоге остановился на скоростном 3,2. Момента должно хватать на низах, чтобы той же восьмёркой сталюку погрызть, не сжигая фрезы. Основное то дюралька … Но проверю, конечно.

Обкатал конус.

Неплохо … 3 микрона.

С родной цангой биение фрезы также норм. С прецизионными будет совсем хорошо.

Впереди ожидает работа по формам.

Сегодня пол дня гонял его на пониженных а вторую половину - на штатных оборотах. Холодный …

Как приступлю к формам, засниму, что умеет.

Частотник покуда 2,2. Задача шпинделя заработать себе на частотник

:0)

Сия коллеги!