Наши самоделки.

Макс, КЛАСС! Вот об этом я мечтал!

БЛПА напечатать бы, какой нибудь красивый!

Доделал я крыло

Что с центровкой? Знаешь как на таком крыле центровку прикинуть?

Лёня буду очень признателен если объяснишь как искать центровку на крыльях со стреловидностью

БЛПА напечатать бы, какой нибудь красивый!

😃 Серёга это первый опыт, надо сначала глянуть на примере этого крыла какая у него “живучесть” , по мне так кажется один незначительный краш и по частям я его собирать по полю буду…

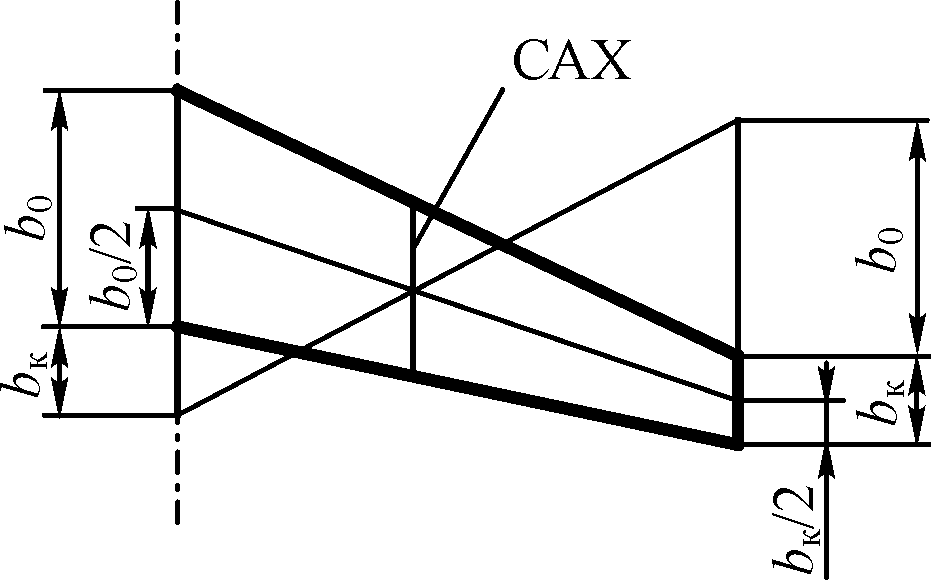

У таких крыльев со стреловидностью, нужно найти , где находится средняя аэродинамическая хорда (САХ). А на ней и отмерять уже проценты. Ищется она как на рисунке, с помощью дополнительных построений на чертеже. Там bо - корневая хорда, bк - концевая. Через точку пересечения дополнительных построений рисуется САХ, а на ней и отмеряются проценты от того места, где она предней кромки касается.

А можно калькулятором воспользоваться))

Там ставишь исходные расстояния и сколько процентов центровка, он тебе расстояния до центра тяжести рассчитывает.

Вроде как по калькулятору всё ввёл, вычертил на крыле и нашёл точку, Лёня спасибо теперь осталось в поле опробовать…

Всегда центровку прикидывал W_Laengs, не подводила…

Максим, а ты сколько процентов поставил центровку?

Максим, а ты сколько процентов поставил центровку?

22.5% вроде.

Благодаря Сергею наконец то у меня появился регулируемый блок питания. Сейчас тружусь над 3D моделированием корпуса (вернее почти закончил).

Осталось напечатать верхнию крышку (она уже спроектирована )

но напечатать её будет “подвиг” ,так как печататся она будет 13 ЧАСОВ !!!

так как печататся она будет 13 ЧАСОВ !!!

Я бы неного по-другому поступил. Сделал бы крышку сборной из стенок на саморезах 2,5мм. То есть дырочки с зенковкой и бобышки с отверстиями 2,1мм под вкручивание саморезов. Тогда стенки можно лежа печатать - они будут более ровными и прочными. Сделал бы решетки вентиляционные, меньше пластика и времени. Но это мое такое видение, ну и опыт подсказывает.

22.5% вроде.

А там такие рекомендации? Я бы с 16-18 начал. Потом бы настроил по поведению в полете. Если со сброшенным газом и прямыми рулями клеать носом будет, увеличил. У меня на ЛК везде было не больше 20.

Я бы неного по-другому поступил. Сделал бы крышку сборной из стенок на саморезах 2,5мм. То есть дырочки с зенковкой и бобышки с отверстиями 2,1мм под вкручивание саморезов. Тогда стенки можно лежа печатать - они будут более ровными и прочными. Сделал бы решетки вентиляционные, меньше пластика и времени. Но это мое такое видение, ну и опыт подсказывает.

Тоже склоняюсь к такому решению.

Ну во! Выглядит прекрасно!

Вообще, Агонь!

А есть файлы для распечатки БПЛА, типа СкайВолкера 1,6М ?

После тонкой настройки принтера наконец то удалось распечатать Спитфаер в один слой, полётный вес получился 760 грамм

Макс, скоро буду брать у тебя консультации по настройке принтера. Герой, однозначно.

Макс, скоро буду брать у тебя консультации по настройке принтера

Лёня ты не представляешь сколько этот принтер выпил из меня нервов пока я ему мозги не вправил , и то я думаю эти лечения ещё не закончены. Сейчас хочу по новой термобарьер шлифануть и канал заполировать с пастой гойя до зеркала.

Вот типа такого?

Ну прикольный.

Только как он по прочности? Как он посадки не очень мягкие выдерживает?

Мне кажутся его ан долго не хватит.

Купил я себе станок для плат CNC1610!

Результатом очень доволен!

Плату делает часа за 2 - 3,5 в зависимости от размера, но главное он сверлит! На что у меня уходило очень много времени!

10 000 руб с доставкой. За эти деньги неплохо.

Конечно ПО у него кривоватое, но мне пойдет.

Вот некоторые фото:

cloud.mail.ru/public/B5da/AZeGKj9CG

cloud.mail.ru/public/8yW3/JT3YuiAbC

cloud.mail.ru/public/9QCd/m85QiyRum

cloud.mail.ru/public/KrWF/68opqfURT

cloud.mail.ru/public/8SU9/kxAdsdsJZ

cloud.mail.ru/public/2CSH/A1eLr1Eyp

cloud.mail.ru/public/DVat/wixJq9Hxo

cloud.mail.ru/public/4YN4/ph6Tr8kA3

Качество отпад! Мне нравится! И главное 100% будет выход качества, в отличии от ЛУТ!

Качество дорожек ни чем не отличается от способа травления.

А этот ЛУТ мне так надоел! Травление, грязь… А тут все чистенько, только фрезы меняй, и сверла! Быстрее получается.

Плату делает часа за 2 - 3,5

Конечно, если поляну полностью выгрызать.

А то все на меня - ЛУТ лучше. Нет, так, на станке, технологичнее. Только пыль.

А расскажи, какой процесс, так сказать, с какого редактора, куда и что.

Я вот с Кикада в DXF, потом G-Code. И резать. А ты как?

Я платы в SprintLayout делаю, выгружаю из него файлы гербер, и сверловку в формате Exolon. Потом для формирования G-кода, использую FlatCAM. Прога геморная немного, но она дает лучший результат. Описание как пользоваться этой прогой есть на Youtube. Без этого описания самому не разобраться.

Есть еще по проще CoperCAM, но она туповатая, и некорректно воспринимает файлы в формате гербер. За то в ней разобраться можно за 15 минут. На youtube то же есть описание.

Я сначала фрезой 0,3 мм, прохожу по периметру всех дорожек. Делаю 3 прохода с перекрытием между проходами 0,2 мм. Это значение перекрытия 0,2, нужно подбирать экспериментально, при формировании G-кода. Там есть визуализация, можно посмотреть как это будет выглядеть.

Потом делаю файл выедания меди между дорожками, уже фрезой 0,5 мм. То же с перекрытием нужно поиграться. И файл сверловки, обычно двумя сверлами, 0,7 и 0,9. Если есть несколько больших отверстий, их можно на обычном станке рассверлить. Получается на выходе 4 файла. Между ними меняем фрезы и все. Еще бы этот станок умел бы фрезы менять, то вообще красота была бы!

Платы делать намного менее геморойнее чем ЛУТ. А пыль это не страшно. Кисточкой смахиваю в кучку, потом на бумажку и выкидываю. Сдувать если, то она разлетается. А так она не разлетается, все нормально. Некоторые пылесос приспасабливают для этого. Мне нравится что еще и сверлит. С этим постоянно проблема! Так много времени на это уходит, если сверлилкой в ручную… Особенно если плата, где все детали под обычные DIP в отверстия. А тут запустил процесс, и пошел своими делать заниматься. Да еще сверла, для обычных сверлилок, они все говно! На 10-м отверстии, начинает тупится, и сверлить приходится, сильно нажимая. На этом станке, я удивился, сверла не тупятся. Они карбидо-вольфрамовые. Я пока сверлю одним сверлом. Судя по качеству отверстий, оно еще не затупилось. Хотя сверел у меня 10 шт на 0,7, и 10 шт на 0,9.

Надо пылесосик маленький колхозить - помогает. Подводить трубку к фрезе.

Есть простые способы G-Code получать. Я тут разбирался как обычно для детской книжки, онлайн-сервис описывал.

Коллега почитал и запилил статью для своего станка по мотивам моей книжки. Еще из FreeCad можно сразу получать ж-код. Файлы SVG для онлайн-сервиса из статьи можно получать также в LibreCad. Это все бесплатное и легитимное.

А ты ж-код из файлов gerber получаешь? Я из dxf или svg.