"Триумф"- Хава

А почему шарик к смоле не прилипает?

Прилипает, но не сильно. Потихоньку тяну и он отходит. При повторном использовании прилипает сильнее, но по прежнему извлекается. В третий раз практически всегда сильно залипает и рвется на куски при извлечении.

😃)

И в третий раз закинул старик невод …

При изготовлении колпаков металки, простой небольшой детали, доходило и до четырех-пяти раз.

Уважаемые коллеги, докладаю. Не смог я избавиться от приклеивания шарика. Вусмерть к нему смола прилипает! Шарик наверное, неправильный…

И в связи с этим грустным изысканием решил все- таки обезопаситься. С силиконовым маслом тут проблемы, прыснул силиконовым спреем. И как- то без напряга одел один шарик на другой.

Ну и сверху еще чехольчик из стретч- пленки.

Далее- начинка пилона. Пенопластовый вкладыш и бобышки под винты.

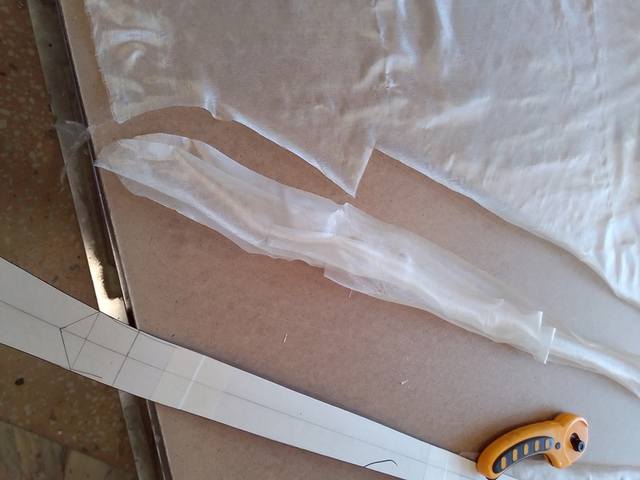

Из 0,16- го элура делаем обшивку пенопластового вкладыша.

Далее- заготовка материала на фюз.

По самому внутри будет идти 25- е стекло.

Потом- 0,08 элур.

Потом- немного углеровинга поперек балки. Потом- это уже наружный слой- опять 0,08 элур. Не стал я его сейчас резать, порежу, когда пропитаю.

Ну и носик по фен-шую, кевларовый. В 2 слоя низ и 3 слоя - верх.

Завтра с утра будет закладка уже надеюсь, летательного фюза.

Вижу, элура ты втарил богато, Василий 😃)

Огласи состав ламината.

Я пока так понял (изнутри наружу) стекло плейн 25 - Эллур 80 (ориентация 0 градусов) - ??

Получается изнутри наружу стекло, элур 0.08 вдоль фюза 0 градусов, ровинг сеточкой поперёк фюза +/-45 градусов (для связки), элур 0.08 вдоль 0 градусов.

Стекло сверху добавь.

ДядьЖень, спасибо, но уже поздно. Уложил. В следующем попробую.

По формовке. С утреца пораньше начал.

Пропитываю кевлар. Он на подложке, а там клей злючий. Вроде даже в сторону прыскаешь, а он прилипает намертво. Поэтому сначала залил его от души. Пусть растворяется.

Потом уголь. Пропитка, сушка полотенцами.

Ну и резка в размер.

Укладывается первый слой.

Теперь изголяние с мазохизмом. Из ровинга режутся ниточки и укладываются под углом

И в обратную сторону.

Потом укладывается следующий слой угля.

Кевларовый носик.

Стекляшка.

Все, низ готов.

Верх. В пилон- кашка и укладываю уголь поперек балки.

Потом пилон в элуре, винтички в ШРУСе и резьбовые втулки в кашке.

Потом- слой угля . Сверху уже первый слой обшивки.

Потом- итак же, как и снизу. Ровинг ниточками в двух направлениях, слой обшивки, кевлар в носик.

Корсетик

Далее- кашка на нижнюю сторону. Категорически не успевал, поэтому в носике белую кашку не положил. Ладно, есть над чем еще работать.

Ну и закрытие. Воздух- 3 кг. Завтра сниму давление- и в печку.

Уважаемые коллеги, докладаю. Продолжение фюзеляжа.

После суток полимеризации- в печку. Железяк там накидано для уменьшения скорости нагрева- остывания. Чуток перестарался при изготовлении теплоэлементов, дюже мощные получились. Нагревательные элементы- по дядьЖениному мануалу, за что ему в очередной раз спасибо.

Датчик термоэлемента укладывается на матрицу.

Далее- 14 часов при 60 градусах и полсуток на остывание.

Вскрываем.

Черная кашка- таки сделала свое черное дело и размазалась по всему носику.

Все продавилось, несмотря на передержку при укладке. Явных непроклеев не наблюдается.

Кромсаю крышечку. Архимерзкое занятие- убирать получившуюся волосню.😵

В итоге получается следующее:

По ощущениям. Хвостик жесткий, летать может. А вот носовая часть мне не понравилась.😃 Хлипенькая. 3 слоя кевлара все- таки мало. Бум добавлять.

Товарищи планеристы, а насколько все- таки нужен кевларовый носик? Я понимаю, радиопрозрачность. Но уйма народу выпыскают усы наружу из карбоновых носов и прекрасно себя чувствуют…

Ремонтопригодность колоссальная, по сравнению со стеклом и углем.

Выдавил пальцем/палочкой, пролил циакрином и летай дальше.

Уважаемые коллеги, докладаю. Продолжение фюзеляжа.

После суток полимеризации- в печку. Железяк там накидано для уменьшения скорости нагрева- остывания. Чуток перестарался при изготовлении теплоэлементов, дюже мощные получились. Нагревательные элементы- по дядьЖениному мануалу, за что ему в очередной раз спасибо.

Василий, а можно про термоящик подробнее. Если не секрет.

Ваапще никакого секрета. Сам ящик- восьмерка фанера. Снаружи обшит пятидесятым пеноплексом. Изнутри- подложка под ламинат фольгированная толщиной, кажется 7 мм. Завтра уточню.

Сами теплоэлементы- это углеровинг, уложенный между слоями стекла. Уголь электропроводимый, имеет некоторое сопротивление. Поэтому при прохождении через него электрического тока нагревается. В принципе, та же нихромовая нить в электроплитке.

Тепловое реле- какое- то купленное в Чипидипе. Выставляется желаемая температура и гистерезис. Вроде все… Если что непонятно, спрашивайте, уточню.

Сами теплоэлементы- это углеровинг, уложенный между слоями стекла.

Спасибо. Панели стекла с углеровингом сами клеили? Как определяли длину угленити? В ящике стоят несколько таких панелей. Они запаралелены?

Да, клеил сам. Длину подбирал опытным путем. Если сейчас не очень совру, то что- то около 1700 мм длина ровинга. А вот игра с параллельно- последовательным соединением для меня была самым страшно-ужасным делом.😵 Я в электричестве дуб как дерево, поэтому пришлось умыкнуть у сына школьный учебник физики считать токи по имеющимся сопротивлениям. Жуть!!!😁

Сейчас на память точно не вспомню, как там все скручивал, завтра в моделке гляну, если нужно.

Спасибо за информацию. Может будет достаточно фото покрупнее.

Александр Николаевич, приветствую Вас.

Я делал просто колпак из шарикового пенопласта.

Колпак в размер прогреваемой заготовки склеил из шарикового пенопласта толщиной 100 мм. Колпак обклеил снаружи газетой, а внутри - пароизоляционной бумагой для парилок - это фольга на бумажной подложке. Эту же подложку стелил на стол, на которую распологал заготовку.Далее колпаком накрывал всё это хозяйство на столе.

В качестве нагревательного элемента использовал лампочку накаливания мощностью 25 Вт напряжением 220 В. Крепил её на текстолитовом кронштейне внутри колпака. Лампа отстояла от стенок на 50 мм.

Радом с заготовкой распологал термометр для контроля температуры.

Температура равномерно распределялась по объёму благодаря фольге.

Где-то через 15 минут прогревалась заготовка и площадь стола под колпаком до 60 градусов и оставалась неизменной.

а можно про термоящик подробнее. Если не секрет.

Если интересно, то и я поделюсь своими наработками 3 августа, напомните если интересно.

Уважаемые коллеги, извините за задержку с ответом.

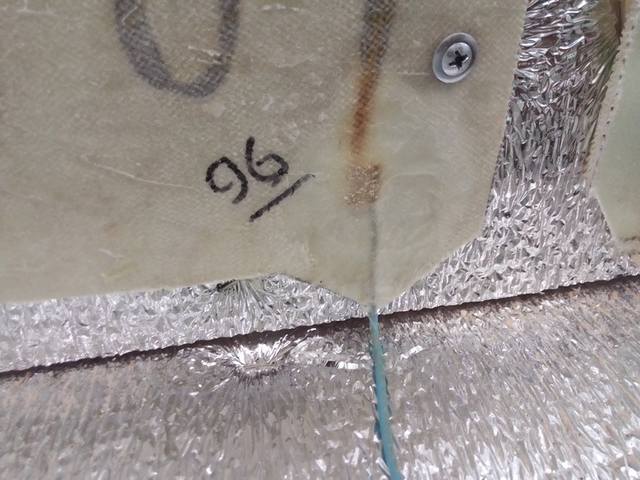

Фото поближе нагревательного элемента.

Циферки на них- это полученное в итоге сопротивление. У сухого ровинга сопротивление мерить хлопотно- это зависит и от натяжения, и от скрученности. Можно только примерно, но полученный после формовки результат всегда немного различается у разных панелей. Здесь на панели 1700 мм ровинга. Зашит в два слоя на сторону в 320-е стекло.

Чтобы обеспечить прохождение воздуха, панели отстоят от стенки миллиметров на 10.

Заделка проводов. В медную трубочку- шестерку вставляется ровинг и провод, потом все это склепывается. При укладке помещается в кашку.

Внутрь ящика поставил маленький кулер для перемешивания воздуха.

В сечении ящик- восьмерка- фанера, сверху зашитая пеноплексом 50 мм. Внутри- подложка под ламинат

Ну и все вместе.

Когда- нибудь даже коробушку для электроники сделаю…😊

Уважаемые коллеги, у меня вопрос по акриловому камню. Его нужно будет наклеить на фанерное основание, чтобы не треснул при затяжке. Фанеру лучше приклеить до фрезеровки или после?

Уважаемые коллеги, у меня тут новый фюзеляжик вылупился.

Класса “Дредноут”. Запросто переживет F3Jшные втыки в любой грунт с любой высоты на любой скорости.

Чтой- то я перестарался с ламинатом…😵

Попробовал отформовать крышечку заодно с фюзом. Чтобы не приклеиться, положил тоненький полиэтилен. Больше так делать не буду.😠 Некрасивенько. Теперь полировать надо…😃

Там полировки ровно на 10 минут.

1000-1500-2000-2500-3M75 … И всё :0))