"Триумф"- Хава

Уважаемые коллеги, доброго времени суток. Решил начать одну небольшую рассказку про самолетку.

Дело в том, что мой имеющийся в наличие парк металок уже порядком поизносился. Пионеры изнашивают его ну очень интенсивно. Модели уже битые- перебитые, леченые- перелеченые. Не, все в полном боевом, хоть шшас в небо. Ну вот только киль на одной восстановлю…😁😃

Пацанята летают с огромным удовольствием, и даже изредка не по баллистической траектории. Но вот пару десятков планово- очередных следующих морковок модели наверное, уже не переживут.😃

У нас тут недавно соревнования были. Все наличествующие модели- у пионеров. Я опять без самолетки.😦😦😦 И вот вместо того, чтобы плавно доводить количество участников почти до сорока, я сижу в тенечке под тентом, в шезлонге, потягиваю холодную минералочку и героически ковыряюсь в носу, глядя, как толпы спортсменов носятся по взлетке. Не, я конечно понимаю, что болельщик- это венец пищевой цепочки соревнований, это практически элита… Но блин, не хочу я быть этой элитой, хочу вместе со всеми носиться по жаре с моделью! И ведь никогда так сильно не хочется летать, как тогда, когда не на чем!

Ладно, хватит ныть. Хочешь планер- так сделай!

Подогнал мне Сергей Садиков матрицы свои. С «Триумфа» которые. Крыло и фюзеляж. И все с ентим постоянным цейтнотом никак у меня руки до них не доходили. А шшас вот разозлился, послал всю аврально- всенепременную текучку ИАСовских заказов к едрене- фене и решил заняться моделью. И пионерам моим тоже наделать. При наличии живых рабочих матриц эта задумка имеет наверное некоторый шанс…😃😃😃

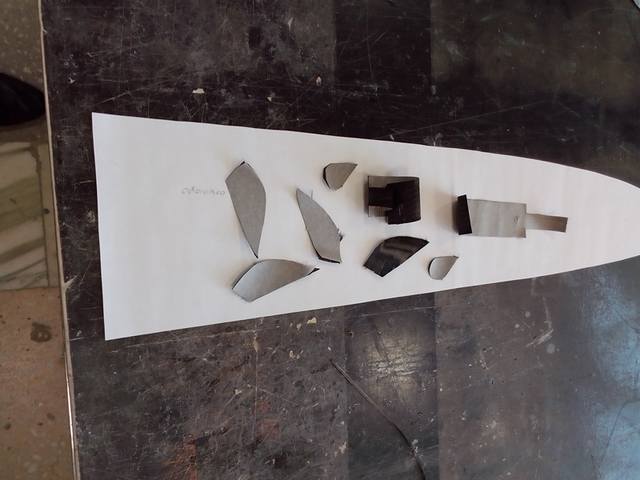

Матриц киля и стаба нет- вот и повод попробовать МДФные сделать. Тоже давно хотел проверить в деле. Но это позже, сначала крыло.

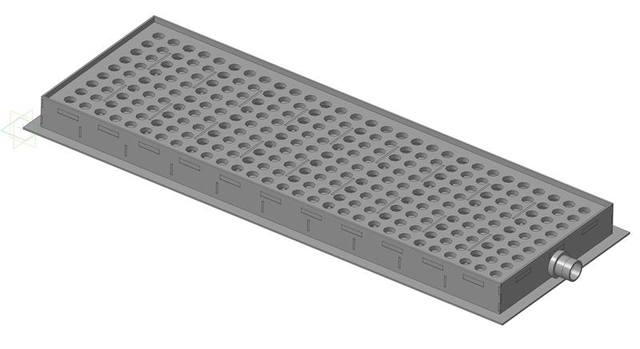

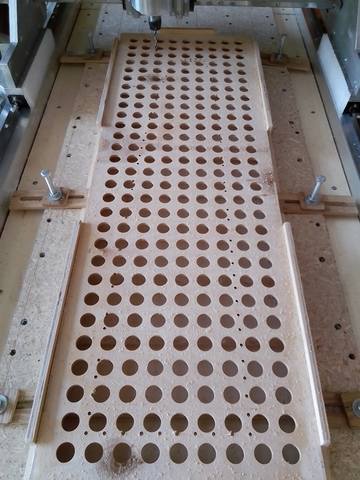

Для ядер нужен вакуумный стол. Всякие сахарные растворы- чесноки- отклеивающиеся клеи в прошлой жизни уже проходили. Хватит.😂 Поентому бум делать правильно. Мой вакуумный стол, имеющийся в наличии не подошел по габариту. 650 в длину только… Ну и ладно. Посидел- порисовал. И появилось вот это. 900х 300. Это уже правильный размерчик. Ядро влезет.

Цельнофанерная конструкция. А вкладыш уже будет по желанию. Хош- на левую консольку, хош- на правую.

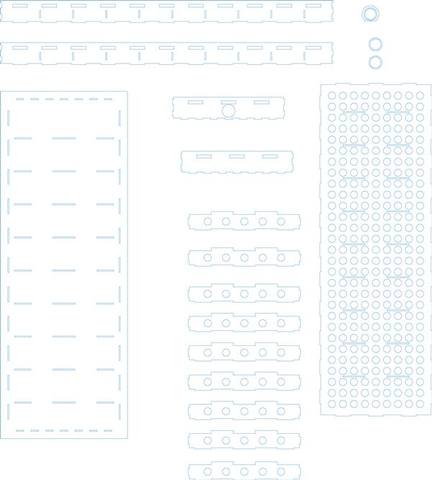

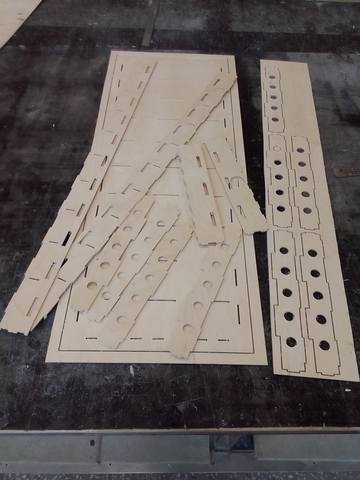

В раскидке по деталям получаем следующее:

Ну и после некоторого жужжания и шумения получаем материализованные в фанерке идеи:

Ну а дальше, как всегда- шкуринг и напилинг. И пойду-ка я как раз этим и заниматься.😃

Уважаемые коллеги, продолжаю. После напилинга хочется собрать эту фанерную кучку в что- то геометрически правильное. И чтобы не получить потом нежданчиков в плане горбатости, собираем это все прямо на столе станка.

А потом выравниваем горизонт.

Теперь- штуцер для хобота пылесоса. Откуда- то из загашников была выкопана архиредчайшая фанерка аж в 14 мм толщиной. Будет штуцером.

Ух- ты, вроде все сошлось!😃 Можно пилить ядра!

Уважаемые коллеги, доброго времени суток. Сегодня был довольно плодотворный день, о чем и хочу похвастаться.

Значится, так. Пользуем вакуумный стол. Режется сначала нижняя часть левой консоли.

Резка пробная, поэтому с шагом сильно не заморачивался. Фреза прямая, ф18мм, шаг 3 мм. Для рабочих ядер шаг естессно, уменьшу. Ну, хотя бы до 1,5.

Сейчас в работе Аегея, пионер полностью сам делает. Ну я так, руками рядом вожу… Так ядра, рзаные с таким шагом вааще почти глянец…😒

Далее- Арткам подумал и заявил, что недоработал. И потому хочет ишшо раз пройтись по кромке 3-х миллиметровой кукурузой. Ну, раз хочет- пусть себе балуется…

Профиль выведен, отрезаем его от массива пены.

Далее- постелька для резания верхней поверхности. Так как вакуумный стол универсальный, и в нем нужно будет резать все крыло, то начну с левой консоли. Она, кстати, уже почти готовая…😁

Значится, так. берем нижнюю образующую профиля, инвертируем ее и получаем некую геометрию, в которую очень удобно укладывается консолька своей нижней частью. Это хорошо, но при резании возникают какие- то ленивые непонятные силы, стремящиеся сдвинуть заготовку вместо того, чтобы угрызть ее. Поентому нужно навентилировать дрындочек в постельке, чтобы аннулировать вышеупомянутые силы. И после этого хрен что сможет сдвинуть заготовку с постельки! Проверял. Смять, поломать- да. А вот сдвинуть- ну очень хлопотно.

Ранее полученная заготовка улеглась в постельку. Вакуумом присосалась. К получению верхней образующей готова.

После образующей профиля режется малка под положенные градусы V.

Ну и в итоге- пробное ядро. Далее нужно поиграться с шагом и припуском (он здесь 0,5 на сторону), чтобы получить уже ядро, достойное запихиванию в матрицу.

Кстати, с грустью понял, что старею…После 9-ти часов за жужжаще- шевелящемся железом начинаю тупить… Поймал себя на том, что сую датчик высоты по Z под фрезу и долго на него смотрю, не понимая, что с ним делать дальше… Пойду-ка покурю…😃

Надо бы курить бросать уже… Но как???

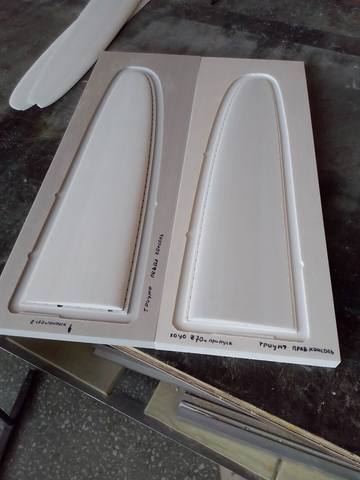

Уважаемые коллеги, докладаю. Достал сегодня из пыльного чулана матрицы. Дождались- таки своего часа!😁 Обтер, облобызал, разложил, любуюсь.

Моя прелес-с-сть!😍

Шшас заваксю слоев в восемь, нарежу прижимные планки и можно пущать в дело.

Дальше- лирическое отступление в теорию вероятности. И ведь подвел какой- то нехороший человек даже матбазу под это архимерзкое понятие!

В обчем, пилю я консольку. Уменьшил толщину, т.е. припуск, вроде должен влезть в размеры, рекомендованные Сергеем. Рвет фреза заднюю кромку и все тут… И законцовку смело одним махом…😦

Почуяв, что неспроста это, сунул шило в отверстие в постельке, которое должно служить для доведения прижимающего вакуума к заготовке. Тыц! Доска… В следующее- тыц! Опять доска… Я ж там дрындочек провентилировал, чтобы практически все поджималось! В обчем, узрев всю полноту данного конфуза, засверлил нужные отверстия в доске…

Вот как раз примерно столько, сколько нужно для прижатия заготовки в районе кромок. Особенно задней…😃 Специально бы целился- да ни в жизть не попал бы. Иль линейка кривая попалась бы, иль транспортир гнутый. И в калькуляторе батарейки полюсами попутаны были бы… А тут вот оно- навскидку, да ишшо и без прицела! А те, которые хоть как- то попали в положенные отверстия в доске, то именно в край. Смотришь на пытающееся выжить в этот момент сверло, и думаешь- хорошие сверла китайцы делают. Гнутся, а не ломаются…😁😁😁

После всего этого пилить оказалось одним удовольствием- все на месте, никаких отгрызанных кусков. В обчем, ядра у меня на сейчас есть. И главное, я смогу их напилить еще!😁

Ну и так, для статистики. Опилок после фрезеровки одной поверхности получается ровно 2 литра. Это тех, которые мирно остаются лежать на столе. А которые равномерно покрывают всю площадь моделки пока как- то не хотят измеряться…

Наушники. Ну или беруши, на край.

Но лучше наушники юзай. А то через годик станет давление шкалить. Проф болячка у фрезеровщиков от шумовой компоненты, да и не только у них.

Ну а тупить после 9-ти часов экзерцизма у стола фрезера - это нормально.

Со временем научишься так оптимизировать работу, чтобы на всё уходило две, максимум три фрезы. Меньше смен фрез - работа производительней. МЕньше возможностей ошибиться.

Ну и на последок - Арткам, не про то. Солид осваивай.

Уважаемые коллеги, пока идет ваксение матрицы, решил потренироваться на кошках. Нашел под столом какое- то бревно и загнал его под фрезу.

Черновая фрезеровка. Фреза прямая ф 6 мм.

Чистовая- сфера ф6

Сергей очень убедительно отговорил меня от пользования МДФ для матрицы в пользу акрилового камня. На следующей неделе, если луна будет в нужной фазе, то раздобуду огрызки для матриц киля и стаба.

ДядьЖень, а что лучче (ну для скромных моделистских задач) СолидКам или РиноКам?

С каким кадом работаешь, тот и кам используй.

Они таки интегрированы и понимают что там в каде наворочено.

Ринка неплоха, я в ней поработал немного, но потом ушел в солид, как пакет близкий мне по идеологии (не терпит разгильдяйства. но если работать строго, то открывается вся его мощща …)

Я больше по Компасу , но уже его не хватает

Уважаемые коллеги, подскажите, плз режимы при фрезеровке акрилового камня, кто в курсе.

Для фрез раскроя (роутинг фрезы, торцовые фрезы), для диаметра 6 мм, обороты 10000, подача 1500-1800 мм/мин.

Для сферы обороты 6000 подача 2000.

Матричку ваяешь?

ДядьЖень, спасибо. Нашел акриловый камень, буду матрицы на киль и стаб пилить. Вот только сферой шестеркой я под переднюю кромку не подлезу, радиус там меньше. Четверка бы подошла, но нету. Там хочу пильнуть конической R0,5. Нашел параметры подача 2500 мм/мин при оборотах 15000. Но это для дерева. Какой бы переводной коэффициент для акрилового камня придумать?

ТОлько на слух и на глаз 😃

Смотри, чтобы не горело.

Уважаемые коллеги, докладаю. Неделю не прикасался к модели. Оно конечно здорово сказать- а вот ничего, кроме планера делать не буду. Даже местами, героически… 😁 Только вот обстоятельства иной раз заходють, а спрошають- а где?! И когда!?😃 Ладно, поехали к планеру.

Отрезаем от ядра флапс. И уголок. Который затягиваем в скотчик и вощим.

А вот дальше- самая моя нелюбимая операция. Кромление. Лучше б майлары брить…

Откромил переднюю кромку флапса и заднюю кромку крыла.

Далее настало все- таки время для нарезки стекла. Это крыло будет проверочным, поэтому прозрачно- стеклянным. Хочу посмотреть- что ж там под шкуркой твориться будет. Но в остальном- полностью работоспособное. Это если все получится:)

Обшивка и дублировки из пятидесятого стекла. Лонжероны из 0,16 элура, и всякие усилители- из 0,08.

Ну все, понеслась формовка!

Матричку наваксил в 10 слоев Норполом. Потом слой ПВА.

Укладываю обшивку. На нее- дублировку стыка.

Потом еще одну.

Далее- усилитель из элура волокнами вдоль размаха.

Потом- шаблон для укладки дублировок флапсов и сами дублировки.

Шаблон для укладки лонжеронов.

Сам лонжерон.

Усилители законцовок

Ну, еще углеровинг по кромкам.

Ну вот, нижняя половина уложена, теперь фанатичная сушка полотенцами.

По стыку слегка кашка с красителем.

Дальше укладываются ядра. Стык и штыри, формующие отверстия под винты - тоже с кашкой.

Далее- петля. Из бантика. Мог бы конечно сказать, дескать, бантик- это чтоб прозрачненько было, просматриваемо… Но не скажу. Потому как протупил я енту деталь. Ну совсем!!!😮 Вот вааще забыл о ее существовании!!! Кевлар резать уже было некогда, поентому схватил бантик. Хуже, конечно, но прошлая модель с бантиком летает и ни намека на разрывы какие- то не имеет. Да и не могем ни я ни пионеры мои пока бросать так, чтобы флапсы на взлете отрывать.

Время стало очень поджимать, поентому укладку на верхние части я уже не снимал. Там в принципе, все то же самое, только без ровинга по кромкам.

Кашку на стык- и закрытие!

Обжимание матрицы с внимательным слушанием. Она же уже много чего повидавшая, но никакого намека на хруст не услышано.

Все!!!

Но очень- очень долго. Два с половиной часа… С этим нужно что- то делать…

Завтра посмотрим, что там вылупится. В печку бы ее, но боязно- не люминь ведь…

Не боись, Василий! 60 градусов такая матричка выдержит!

Уважаемые коллеги, докладаю. Сергей рекомендовал все- таки не совать матрицу в печку. Поэтому не буду.

Весь день сегодня ходил вокруг матрицы. К вечеру открыл. Половинки разошлись практически без усилий. И вот - оно! Лежит. Не осталось лашпортами на частях матрицы.

Возникли небольшие трудности при снятии крыла со штырей, формирующих гнезда для крепежных винтов, но легким просовыванием липовой щепочки между крылом и матрицей трудности аннулировались.

Да, стеклянное некрашеное крыло выглядит не очень привлекательно. Учитывая, что краситель для смолы имеет свойство пачкать все в радиусе метра. Для этого нужно просто иметь окрашенную кашу в пределах видимости. Даже дотрагиваться до нее не надо. Какими- то флюидами она умудряется перепачкать все.

Это про эстетику. Ну ничего, следующее крыло будет красивым.

Далее- на весы. Со всеми лашпортами и облоями.

Берется сухарик и шкурингом снимается всякая некрасивость по стыку.

Дальше отмыл крыло от разделителя и с большим пристрастием осмотрел- обнюхал- облизал на предмет непроклеев, неприжатий, пузырей и чего- нибудь похожего.

Явных косяков вроде не наблюдается. Значит будем бороться с весом. Тактильно крыло получилось жестким. По крайней мере, не хлипче тех, которые мне довелось пошшупать. И это назавтра от закладки и без термозакалки. Пусть еще полежит в матрице, наберет прочности.

Да, верхняя накладка из элура расползлась. Надо что- то с этим местом подумать.

ТОлько на слух и на глаз 😃

Смотри, чтобы не горело.

У мя сын счас работает на этом акриловом камне. Они фигачат подачу 4 м/м при заглублении 5 мм, двуперой фрезой шестеркой, обороты хз. Давал ему советские фрезы, многозубые по металлу, горят. Сам материал, пластик. Даж на моей чпу пшикалке обрабатывается проще чем твердые породы дерева. Не говоря уже о металлах.

Даже дотрагиваться до нее не надо. Какими- то флюидами она умудряется перепачкать все.

Это про эстетику. Ну ничего, следующее крыло будет красивым.

Да, кашка обладает 😃)

C почином!

Теперь ты в цеху, и совершенно иначе можешь оценивать вот такое:

А там и черная каша, и углеровинг 😃)

Снижение веса.

Собирай большой термошкаф и грей формы перед закладкой градусов до 40-45.

Вес снизится кардинально а качество подскочит, за счет и лучшей пропитки и лучшего отжима.

Чтобы при отжиме не полезла структура материала, прямо на ламинате, осваивай окраску/лакирование в формах.

Если нужен минимальный вес - используй прозрачную полиэстеровую краску. Автобаза, основа + до 20% отвердителя для этой краски. Даст блеск. Но дольше сушить.

PS

Кардинально - это до 25% веса смолы с изделия можно сбросить, по сравнению с закладкой “на холодную”.

PPS

Отверждать сутки при комнатной, или +30/40 градусов в термоящике, а закалку делать только через сутки, а то и двое суток.

Иначе крыло согнёт.

Будешь крыло вскрывать, постобработку делать, элероны ломать - всех из мастерской выгоняй.

Эт мой тебе совет непрошенный.

Посидел- порисовал. И появилось вот это. 900х 300. Это уже правильный размерчик. Ядро влезет.

Василий, подскажи пожалуйста что используется в качестве пылесоса для такого размера стола: обычный или строительный какой супер мощный? Хочу сделать 1100х500 думаю хватит Макитовского пылесоса 2000W или нэ?

Пылесос строительный, Энкоровский

В принципе, аппарат неплохой, но громкий. Завел его через циклон, внутренний поролоновый фильтр изъял. Сейчас в работе старенький циклон из канализационных труб. Работает достаточно хорошо, только вот емкость для сбора опилок маловата. Рядышком новый, из дорожного конуса. По отзывам, должен работать еще лучше. Только вот никак до ума его не доведу. Сначала схлопывался бак. Сделал туда внутренний каркас. Держит. Но начал схлопываться сам конус. Надо его застеклить понаружи, да никак руки не доходят.

Ок, спасибо. Попробую свой макита 2кВт без мешка приладить. Основная часть стружки все равно стружкоотсосом убираться будет наверх при обработке.

Уважаемые коллеги, работа идет дальше. Вот не хочется мне все- таки акриловый камень пилить махонькой фрезой 0,5R. Пока идет нужная тройка- сфера, решил заняться фюзом. Вощу потихоньку. В пилоне располировывать воск не очень удобно, поэтому там применяются ватные палочки.

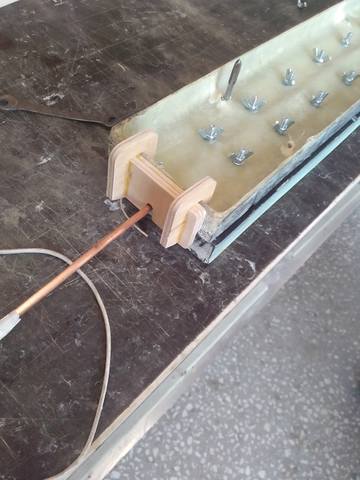

Ну и трубка для раздувочного мешка нашлась.

Уважаемые коллеги, докладаю.

По фюзу. Раздувочный шарик с некоторым количеством определенных усилий и не совсем печатных слов был натянут на трубку. И то- с одновременной подачей воздуха и процессом натягивания. Два шарика друг на друга натянуть ну совсем невозможно. По крайней мере из тех, что у меня есть. И посему нужно сделать предохранительную прослойку между смолой и резиной. Ей будет служить стретч- пленка.

Складываем в два раза, и через газетку проходим паяльником.

Одеваем полученный пакетик на шарик

Далее- опять тренировка на кошках. Надо глянуть, что там будет твориться в фюзе. Где- задавит, где- недостанет. И поентому фюз опять будет прозрачно- стеклянным. Слой 25- го и три слоя сотого стекла на сторону. В пилон- пенопластовый вкладыш, обернутый в стекло. В него- дюралевые бобышки для винтов крепления крыла. Кашку на стык не клал. Потом - корсетик, закрытие матрицы. Буду делать настоящий, карбониевый- выложу фотографии.

Ну а здесь- уже фиксатор трубки и подача давления.

Давал 2,5 кг. Интересный момент. Минут через полчаса услышался четкий хлопок. Ну, все, думаю. Шарик кончился… А на манометре стрелка стоит.😃 Недопонял… Самозагерметизироваться фюз ведь не может? При отсутствии- то шарика?😃 Скорее всего лопнул защитный чехол из стретча.

В обчем, раз давление стоит на месте, то и не стал я его вскрывать. В печку тоже совать не стал- какой смысл? Все равно на одном стекле желаемой жесткости не добиться. А косяки и так будут видны.

Вскрываю через сутки. Думал, будут проблемы с выковыриванием верхней части, пилон, там выходить не захочет. На удивление, эта сторона снялась сама. Ну и с нижней больших хлопот не возникло. В обчем, фюз лежит передо мной.

Видно, где были щели и кашка продавилась.

На фото вааще не видно, правда…😃

Ну и вот такая мордочка.

Шарик растягиваешь сперва воздухом.

Потом, сбрасываешь воздух и растягиваешь руками.

Натянул первый шарик. Закрепил.

Берешь силиконовое масло. Оно продается в и-нет магазинах, стоит недорого.

Кунаешь в масло натянутый на трубку шарик. Переворачиваешь пипкой вверх. Маслице стекает, одновременно его тряпицей прогоняешь до штуцера.

Повторяешь маневр с натягиванием второго шарика.

Хлопок.

Привыкай. Рефлекс выработается, как у собачки Павлова.

На хлопок :0)

Масло силиконовое.

uha66.ru/e107_plugins/easyshop/easyshop.php?maslo-…