"Триумф"- Хава

Не боись, Василий! 60 градусов такая матричка выдержит!

Уважаемые коллеги, докладаю. Сергей рекомендовал все- таки не совать матрицу в печку. Поэтому не буду.

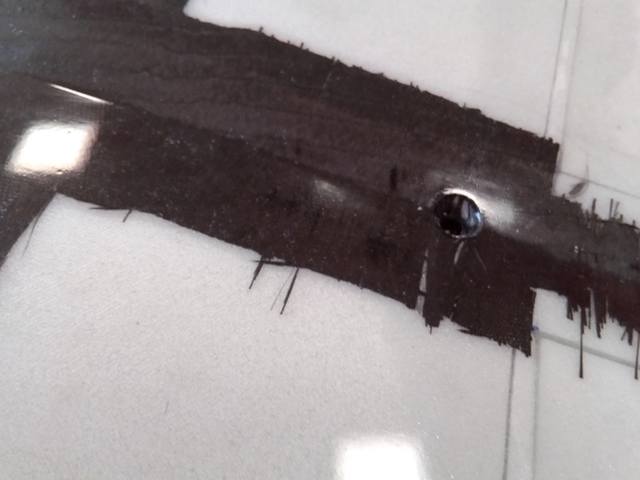

Весь день сегодня ходил вокруг матрицы. К вечеру открыл. Половинки разошлись практически без усилий. И вот - оно! Лежит. Не осталось лашпортами на частях матрицы.

Возникли небольшие трудности при снятии крыла со штырей, формирующих гнезда для крепежных винтов, но легким просовыванием липовой щепочки между крылом и матрицей трудности аннулировались.

Да, стеклянное некрашеное крыло выглядит не очень привлекательно. Учитывая, что краситель для смолы имеет свойство пачкать все в радиусе метра. Для этого нужно просто иметь окрашенную кашу в пределах видимости. Даже дотрагиваться до нее не надо. Какими- то флюидами она умудряется перепачкать все.

Это про эстетику. Ну ничего, следующее крыло будет красивым.

Далее- на весы. Со всеми лашпортами и облоями.

Берется сухарик и шкурингом снимается всякая некрасивость по стыку.

Дальше отмыл крыло от разделителя и с большим пристрастием осмотрел- обнюхал- облизал на предмет непроклеев, неприжатий, пузырей и чего- нибудь похожего.

Явных косяков вроде не наблюдается. Значит будем бороться с весом. Тактильно крыло получилось жестким. По крайней мере, не хлипче тех, которые мне довелось пошшупать. И это назавтра от закладки и без термозакалки. Пусть еще полежит в матрице, наберет прочности.

Да, верхняя накладка из элура расползлась. Надо что- то с этим местом подумать.

ТОлько на слух и на глаз 😃

Смотри, чтобы не горело.

У мя сын счас работает на этом акриловом камне. Они фигачат подачу 4 м/м при заглублении 5 мм, двуперой фрезой шестеркой, обороты хз. Давал ему советские фрезы, многозубые по металлу, горят. Сам материал, пластик. Даж на моей чпу пшикалке обрабатывается проще чем твердые породы дерева. Не говоря уже о металлах.

Даже дотрагиваться до нее не надо. Какими- то флюидами она умудряется перепачкать все.

Это про эстетику. Ну ничего, следующее крыло будет красивым.

Да, кашка обладает 😃)

C почином!

Теперь ты в цеху, и совершенно иначе можешь оценивать вот такое:

А там и черная каша, и углеровинг 😃)

Снижение веса.

Собирай большой термошкаф и грей формы перед закладкой градусов до 40-45.

Вес снизится кардинально а качество подскочит, за счет и лучшей пропитки и лучшего отжима.

Чтобы при отжиме не полезла структура материала, прямо на ламинате, осваивай окраску/лакирование в формах.

Если нужен минимальный вес - используй прозрачную полиэстеровую краску. Автобаза, основа + до 20% отвердителя для этой краски. Даст блеск. Но дольше сушить.

PS

Кардинально - это до 25% веса смолы с изделия можно сбросить, по сравнению с закладкой “на холодную”.

PPS

Отверждать сутки при комнатной, или +30/40 градусов в термоящике, а закалку делать только через сутки, а то и двое суток.

Иначе крыло согнёт.

Будешь крыло вскрывать, постобработку делать, элероны ломать - всех из мастерской выгоняй.

Эт мой тебе совет непрошенный.

Посидел- порисовал. И появилось вот это. 900х 300. Это уже правильный размерчик. Ядро влезет.

Василий, подскажи пожалуйста что используется в качестве пылесоса для такого размера стола: обычный или строительный какой супер мощный? Хочу сделать 1100х500 думаю хватит Макитовского пылесоса 2000W или нэ?

Пылесос строительный, Энкоровский

В принципе, аппарат неплохой, но громкий. Завел его через циклон, внутренний поролоновый фильтр изъял. Сейчас в работе старенький циклон из канализационных труб. Работает достаточно хорошо, только вот емкость для сбора опилок маловата. Рядышком новый, из дорожного конуса. По отзывам, должен работать еще лучше. Только вот никак до ума его не доведу. Сначала схлопывался бак. Сделал туда внутренний каркас. Держит. Но начал схлопываться сам конус. Надо его застеклить понаружи, да никак руки не доходят.

Ок, спасибо. Попробую свой макита 2кВт без мешка приладить. Основная часть стружки все равно стружкоотсосом убираться будет наверх при обработке.

Уважаемые коллеги, работа идет дальше. Вот не хочется мне все- таки акриловый камень пилить махонькой фрезой 0,5R. Пока идет нужная тройка- сфера, решил заняться фюзом. Вощу потихоньку. В пилоне располировывать воск не очень удобно, поэтому там применяются ватные палочки.

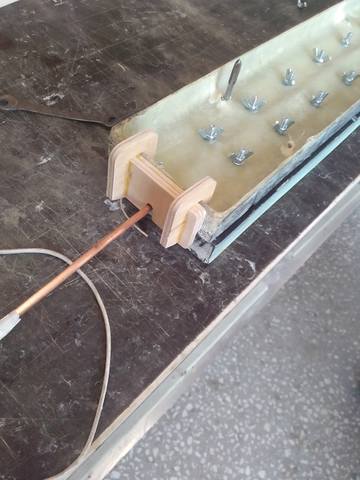

Ну и трубка для раздувочного мешка нашлась.

Уважаемые коллеги, докладаю.

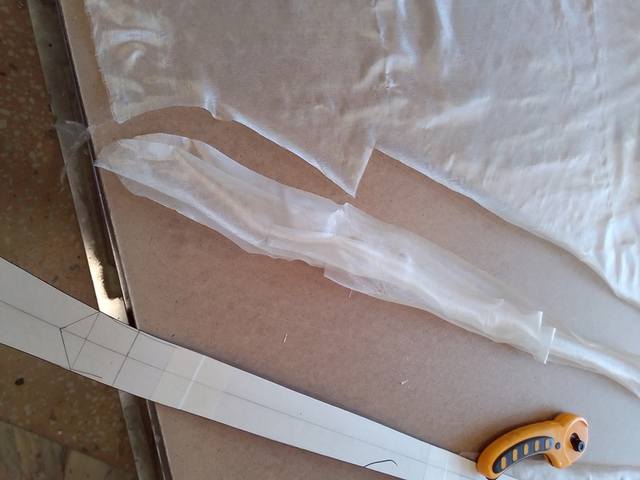

По фюзу. Раздувочный шарик с некоторым количеством определенных усилий и не совсем печатных слов был натянут на трубку. И то- с одновременной подачей воздуха и процессом натягивания. Два шарика друг на друга натянуть ну совсем невозможно. По крайней мере из тех, что у меня есть. И посему нужно сделать предохранительную прослойку между смолой и резиной. Ей будет служить стретч- пленка.

Складываем в два раза, и через газетку проходим паяльником.

Одеваем полученный пакетик на шарик

Далее- опять тренировка на кошках. Надо глянуть, что там будет твориться в фюзе. Где- задавит, где- недостанет. И поентому фюз опять будет прозрачно- стеклянным. Слой 25- го и три слоя сотого стекла на сторону. В пилон- пенопластовый вкладыш, обернутый в стекло. В него- дюралевые бобышки для винтов крепления крыла. Кашку на стык не клал. Потом - корсетик, закрытие матрицы. Буду делать настоящий, карбониевый- выложу фотографии.

Ну а здесь- уже фиксатор трубки и подача давления.

Давал 2,5 кг. Интересный момент. Минут через полчаса услышался четкий хлопок. Ну, все, думаю. Шарик кончился… А на манометре стрелка стоит.😃 Недопонял… Самозагерметизироваться фюз ведь не может? При отсутствии- то шарика?😃 Скорее всего лопнул защитный чехол из стретча.

В обчем, раз давление стоит на месте, то и не стал я его вскрывать. В печку тоже совать не стал- какой смысл? Все равно на одном стекле желаемой жесткости не добиться. А косяки и так будут видны.

Вскрываю через сутки. Думал, будут проблемы с выковыриванием верхней части, пилон, там выходить не захочет. На удивление, эта сторона снялась сама. Ну и с нижней больших хлопот не возникло. В обчем, фюз лежит передо мной.

Видно, где были щели и кашка продавилась.

На фото вааще не видно, правда…😃

Ну и вот такая мордочка.

Шарик растягиваешь сперва воздухом.

Потом, сбрасываешь воздух и растягиваешь руками.

Натянул первый шарик. Закрепил.

Берешь силиконовое масло. Оно продается в и-нет магазинах, стоит недорого.

Кунаешь в масло натянутый на трубку шарик. Переворачиваешь пипкой вверх. Маслице стекает, одновременно его тряпицей прогоняешь до штуцера.

Повторяешь маневр с натягиванием второго шарика.

Хлопок.

Привыкай. Рефлекс выработается, как у собачки Павлова.

На хлопок :0)

Масло силиконовое.

uha66.ru/e107_plugins/easyshop/easyshop.php?maslo-…

Давал 2,5 кг.

Ну это поначалу😁

Сейчас до 12 кг довожу в самом начале. Падает за 12 часов до 7-8.

Обязательно раздувать шарики перед надеванием.

У меня 2 шарика. Внутренний Sempertex 260s внешний 360s, он больше и его легко надеть на внутренний более маленький.

Ой какие технологии интересные.

Использую только один шарик и уже забыл, когда он крайний раз лопался. Порой использую его дважды, изредка трижды. Из спецсредств только тальк и то иногда, чтобы легче натянуть.

Что я делаю не так? 😃

ДядьВить, а поверх шарика что? Между шариком и ламинатом?

Кроме воздуха ничего.

А почему шарик к смоле не прилипает?

Прилипает, но не сильно. Потихоньку тяну и он отходит. При повторном использовании прилипает сильнее, но по прежнему извлекается. В третий раз практически всегда сильно залипает и рвется на куски при извлечении.

😃)

И в третий раз закинул старик невод …

При изготовлении колпаков металки, простой небольшой детали, доходило и до четырех-пяти раз.

Уважаемые коллеги, докладаю. Не смог я избавиться от приклеивания шарика. Вусмерть к нему смола прилипает! Шарик наверное, неправильный…

И в связи с этим грустным изысканием решил все- таки обезопаситься. С силиконовым маслом тут проблемы, прыснул силиконовым спреем. И как- то без напряга одел один шарик на другой.

Ну и сверху еще чехольчик из стретч- пленки.

Далее- начинка пилона. Пенопластовый вкладыш и бобышки под винты.

Из 0,16- го элура делаем обшивку пенопластового вкладыша.

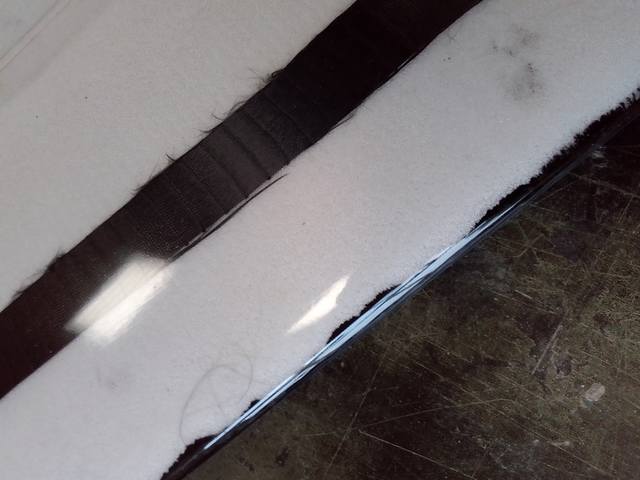

Далее- заготовка материала на фюз.

По самому внутри будет идти 25- е стекло.

Потом- 0,08 элур.

Потом- немного углеровинга поперек балки. Потом- это уже наружный слой- опять 0,08 элур. Не стал я его сейчас резать, порежу, когда пропитаю.

Ну и носик по фен-шую, кевларовый. В 2 слоя низ и 3 слоя - верх.

Завтра с утра будет закладка уже надеюсь, летательного фюза.

Вижу, элура ты втарил богато, Василий 😃)

Огласи состав ламината.

Я пока так понял (изнутри наружу) стекло плейн 25 - Эллур 80 (ориентация 0 градусов) - ??