Зацепило.

Да, наверное так, зацепило.

Иначе как можно объяснить начало строительства четвёртого станка за последние пять лет. 😃

До этого были:

- ЧПУ пенорезка.

- Проект Жёлтый.

Сталь, ШВП, круглые рельсы.

В общем ничего, но медленно. Присутствовали и некоторые люфты в разрезных каретках.

- Проект Рапид.

Станочный профиль, ремни, профильные рельсы.

В жизни ничего тяжелее пенопласта не пилил, но делал это быстро.

Что будет: станочный профиль, рейки с ременным приводом, швп, профильные рельсы, поле примерно 950х420.

Хочу скорости и точности.

Это просто хобби сменилось, было изготовление планеров, стало изготовление станков 😁.

Если совсем быстро хочешь, у меня в закромах есть два серводвигателя с широкоформатного принтера. С драйверами и проводами.

лЭтать станок будет .😂

Шаговики и комплектуха для ременных редукторов уже куплены.

Прибереги серво для следующего раза. По статистике это примерно годик 😃

Продолжим.

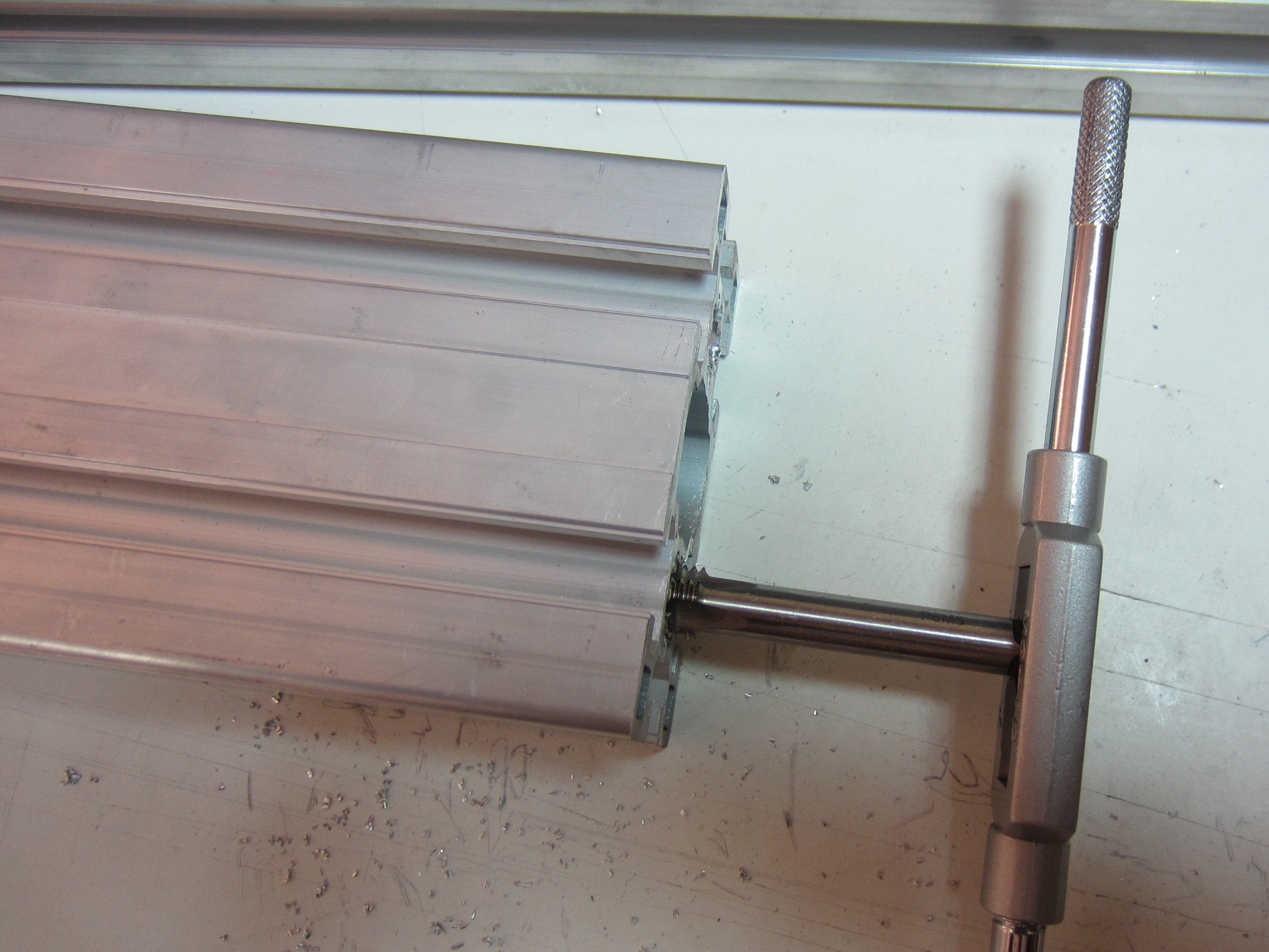

Профиль хоть и порезан в размер, его нужно доработать.

Сверлим

и нарезаем резьбу

М12. И так 22 раза. С одного присеста не справился, руки болят. Довольно серьёзное занятие, если всё делать на весу.

Дальше конструктор.

Одного Т-блота не хватило, зато есть лишняя гайка. Ладно, что-нибудь придумаем.

Халява на этом можно сказать закончилась.

Нужно чесать репу чем и где грызть дюраль.

Ну что, в общем-то друзья не против эксплуатации их станка, более подходящего для дюраля. Но что-то меня останавливает.

За пару часов всё не порезать, плюс ездить через весь город, людей отвлекать. Да и по ходу резки может что подкорректировать нужно будет. Лучше конечно, когда всё под руками.

Попробовать на Рапиде, с прямым ременным приводом по Х и У и точностью позиционирования около 0.23мм на шаг?

Стрёмно как-то. Хотя…

Попробовал на акриловом камне. Периметр и квадратность на уровне, но по отверстиям есть смещения относительно внешнего контура детали, а по диаметрам десятки в минус.

Пошел чесать репу дальше.

Попробуйте делать чистовой проход на отверстия.

На работе попутным направлением всегда отверстия станок делает в минусе.

А вот трохоидой очень близко к истине получается.

Да, надо пробовать, иначе никак. Дюраль есть с запасом(спасибо Женя), почему бы и нет.

Фрезу поправильней, съём поменьше.

Признаться это будет мой первый опыт с дюралём.

Но сначала нужно приготовить стол. А то у меня на Рапиде и прижимов-то никаких отродясь не было, кроме как вакуммного.

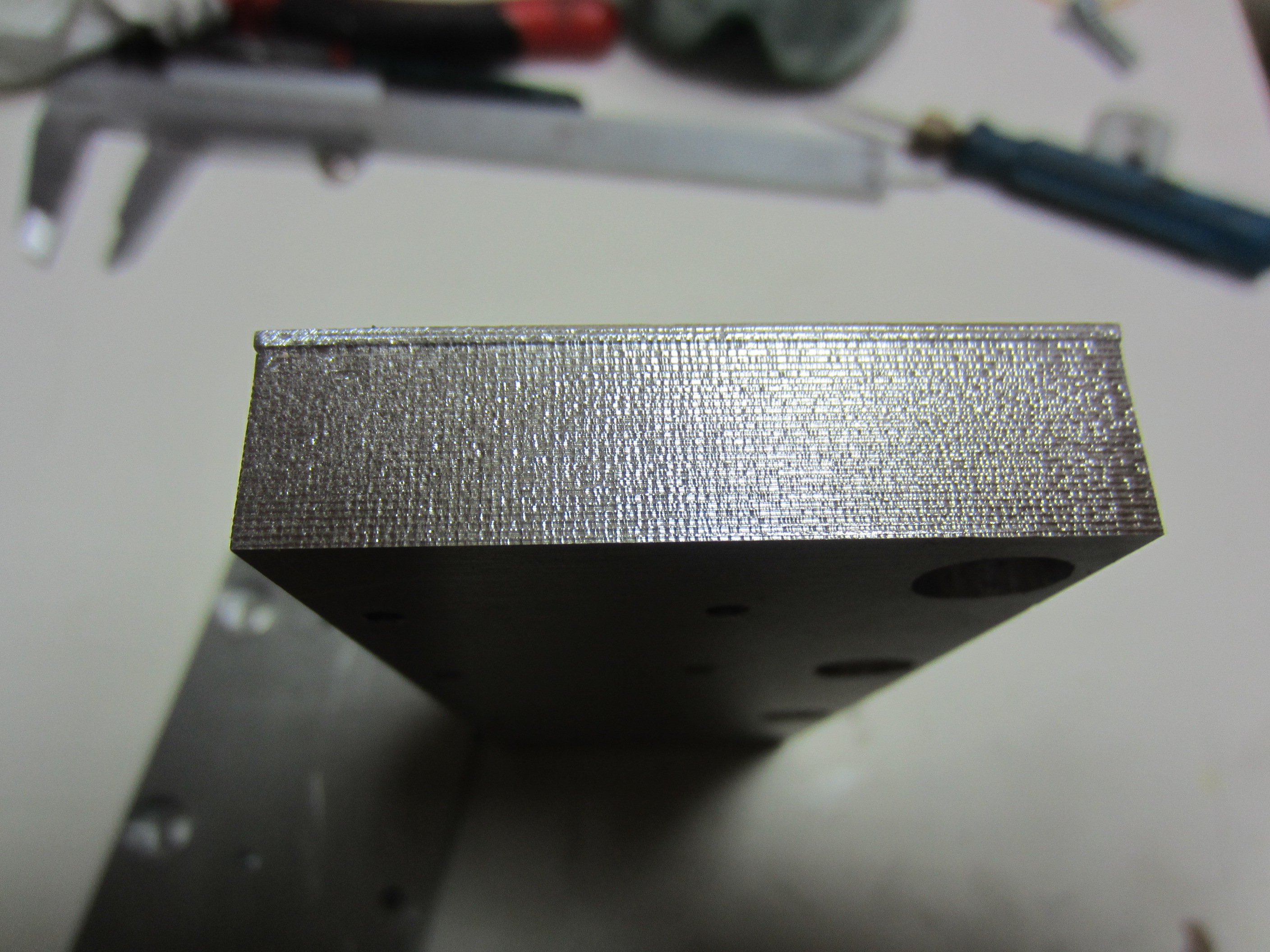

Пошла тёпленькая. Толщина плиты 14мм. Фреза стружколом 6мм. Скорость реза 1м/мин.

Как оказалось, обрезка по контуру шла с заглублением 0.5 за проход. Хотя собирался сделать 0.25. Станок справился.

А еще кончик фрезы похоже с конусом, придется поработать напильником.

Вот такой получился первый опыт. В целом пойдёт, но съём надо бы наверное поменьше.

В целом пойдёт, но съём надо бы наверное поменьше.

Подачу поменьше, будет почище.

Подкорректируем алгоритм УП и приступим к стойкам портала.

По идее зеркальное расположение деталей даст симметричные смещения, если таковые имеют место быть. Мне не нужно идеально в размер, мне важней, чтобы впоследствии ромбовидность станка не рихтовать.

Что-то я умаялся сегодня, как будто сам пилил. 😃

Вроде получше. А после напильничка вообще хорошо. 😃

Детали оси Z. На эти четыре детали ушло больше одного дня работы. Не обошлось и без косячка - ошибочное позиционирование детали на заготовке. В результате деталь получилась без одного угла. Ну ладно, я это пожалуй переживу. В конце концов переделать никогда не поздно.

Попробовал и фрезеровку второй стороны, закрепив деталь в колодце с понижением. Это детали кареток Х.

Из деталей еще делать корпуса редукторов и кое-какие элементы станины.

Но я для этого возьму чего потоньше, фрезеровка же толстого дюраля на этом закончена. Итого пока 8 деталюшек.

Чтобы начать что-либо свинчивать, нужно еще много сверлить и нарезать резьбу. Насчитал 32 отверстия М6 и 8 отверстий М4.

Чтобы просверлить “кривую” деталь, нужно поизвращаться.

Тестовая сборка оси Z. 10 из 12 винтов вкрутились сразу, но ряд отверстий придётся доработать. Погрешность кернения и увод сверла никто не отменял.

И таки да, совсем забыл про отверстия для установочных винтов направляющих валов.

Это ещё 8 штук с резьбой М5.

с прямым ременным приводом по Х и У и точностью позиционирования около 0.23мм на шаг

А как же полушаг и меньше?

В планах есть тема на ремнях)) (после постройки 3-го) 😃

Как, как, … пропорционально. 😃

У имеющегося Geckodrive 540 есть только 1/10 шага. Но по идее это всё от лукавого с точки зрения дискретности позиционирования.

Рапид в принципе всем устраивает в рамках изначально поставленных задач. В металл же его нужда загнала.

Если бы сейчас снова делал с прямым приводом на ремнях, то возможно взял бы что-то с более мелким шагом, чем Т5. И/или шаговики с шагом 0.9 градуса вместо 1.8. Потому как сейчас скорость избыточна(гонял и на 20м/мин), а точность позиционирования так себе.

Но повторюсь, для его основных задач всё ОК.

У имеющегося Geckodrive 540 есть только 1/10 шага

Ну с 1/10 конечно не поиграешься…

Есть ремни G2 и шкив с 16 зубами (можно и с 11 зубами найти) тогда приближаемся на полном шаге к 0,1…

Что для фанерки выши крыши , но и на дюральку с такой точностью можно зуб точить))

а уж если 0,9 градуса шаг, то вообще сказка

Проект Рапид.

Увидел у вас шкивы 1:1(ось z) и не сдержался спросить! как они себя ведут в работе? насколько надежны? точность ?

Нормально себя ведут, ременной привод довольно обычное явление. К тому же мне не очень нравится торчащий вверх шаговик.

Прикупил 8мм дюралюминий. При цене 308 руб/кг. как-то немало вышло, порядка 100 руб. за квадратный дециметр. Глянул в товарный чек - плюс 500 руб за рез длиной 1200 😃

Пилим детали станины.

Стружка… она уже везде… в бункере циклона, во всех щелях станка, на свитере, в носках и даже в карманах 😃