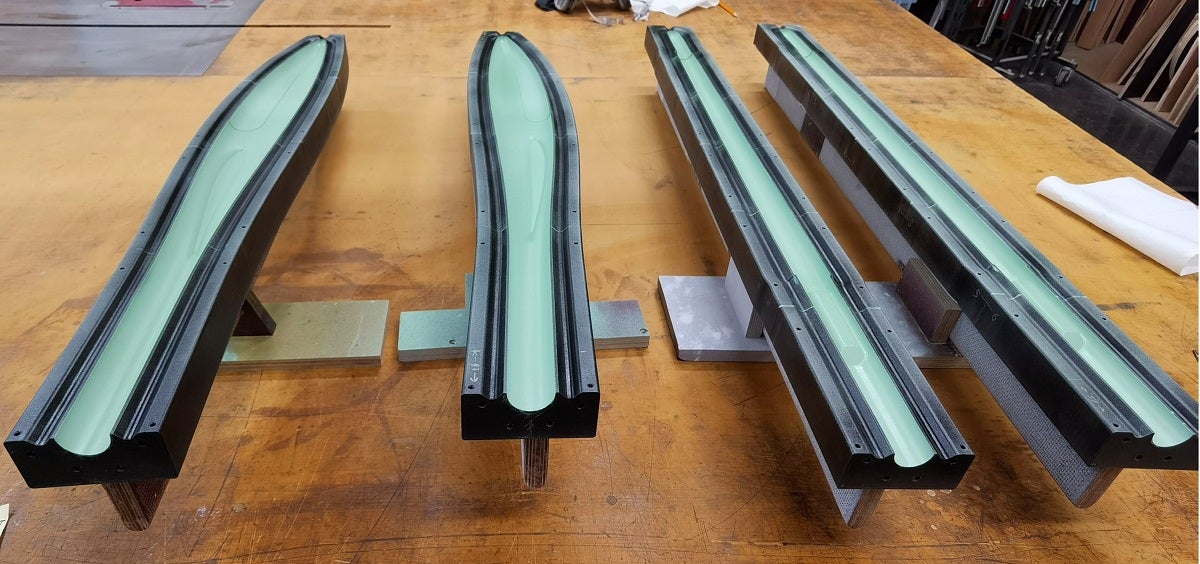

Мастер-модели и матрицы на FDM 3D принтере

А где здесь проблема с точностью и соблюдением размеров? Хороший лист МДФ имеет отклонение не более полумиллиметра на расстоянии метра от плоскостности. На чём, по-вашему, собирают наборные крылья? Для авиамоделизма этот подход более чем достаточный.

На счёт точности печати, сейчас некоторые FDM 3Д принтеры любительского уровня печатают очень точно и сравним по качеству печати (и даже превосходят) с дорогими профессиональными принтерами. Например принтер Пруса печатает очень качественно, если соблюдать правила дизайна деталей для FDM печати, в большинстве зон погрешность в пределах нескольких соток, в проблематичных зонах пределах плюс минус нескольких десяток. При правильном подходе в конструкции и сборке матрицы геометрия будет в пределах пары десяток в большинстве мест, потом останется только довести некоторые проблемные места и убрать текстуру печати.

Вы вручную по шаблонам так точно не выведите мастер-модель, как её напечатает принтер, а раньше это делали вручную, да и сейчас вручную делают.

В отличии от него я, разве что, только эпоксидку не использовал для доводки, так как её трудно шкурить, а только финишную полиэфирную шпаклёвку и полиэфирную грунтовку на рабочих поверхностях матрицы.

Хороший лист МДФ

Изменяет свои размеры в зависимости от температуры и влажности.

геометрия будет в пределах пары десяток

То есть о соблюдении геометрии профиля можно забыть…

Вы вручную

А мы врукопашную ничего не выводим, станок от этого есть. 😃

Ну да, о соблюдении геометрии профиля, и вообще, о соблюдении любой геометрии в этом мире можно забыть. Даже ваш станок тоже даёт отклонения. Самые лучшие шлифовальные станки, которые, я уверен, гораздо точнее тех станков, к которым у вас есть доступ, дают отклонение в несколько тысячных. Есть станки дающие отклонение в несколько миллионных долей миллиметра, на них о соблюдении геометрии профиля тоже можно забыть.

Ну да

Погружаться в маразм - ваше право. Но отрицать очевидные моменты просто глупо. 😃 Мастер-модели родом из 3D принтера хороши только там, где не нужна точность в десятку.

![]() Вот это красивое при изменении температуры на 3-4 градуса уйдёт в размерах на десятку, а может и больше. Можете проверить, если сомневаетесь.

Вот это красивое при изменении температуры на 3-4 градуса уйдёт в размерах на десятку, а может и больше. Можете проверить, если сомневаетесь.

Постойте, но я же не отрицаю очевидные моменты, не отрицаю, что уйдёт при изменении температуры и влажности. Я даже не отрицаю, что любое изменение геометрии, это несоблюдение геометрии. Я просто вас подталкиваю к тому, что применение этой технологии не влияет на цели, задачи и характеристики авиамодели в пределах, которые вы способны ощутить или измерить. Но если ваша конечная цель соблюдение геометрии, то, как я уже сказал, в этом мире это невозможно.

Кстати, насчёт профилей. Не знаю, как это делаете вы, но я все готовые профиля, взятые из общего доступа, на своих моделях изменяю в пределах процента (это, к примеру, вплоть до миллиметра, а то и больше, на хорде в 200 миллиметров). То есть речи о соблюдении изначальной геометрии даже не идёт.

Делаю я это с целью выглаживания. Всё дело в том, что большинтво общедоступных профилей создавалось очень давно и по старинным технологиям, когда профиль испытывался, обмерялся и распространялся в виде координат дискретных точек, что само по себе давало отклонения и погрешности. С появлением модулей анализа в CAD программах стало возможным анализировать табличные профиля и улучшать их.

Может вы не в курсе, но самой важным требованием к аэродинамическому профилю является не точность соответсвия его точек табличным значениям, а непрерывность поверхности по производным и её плавность (изменение производных). То есть профиль может быть и толще на пару процентов и тоньше, и крыло может быть слегка загнуто на пару миллиметров вверх или вниз, но если поверхность гладкая и плавная по производным, крыло будет летать фактически так же (вы не сможете заметить разницу).

Самым критически важным к профилю является соблюдение непрерывности поверхности по G0 (отсутствие ступенек). Вторым по важности является соблюдение непрерывности поверхности по G1 (по первой производной, или условия касательности в точке, то есть чтобы на поверхности не было рёбер). Третьим, но уже не так сильно влияющим на аэродинамические качества, требованием является соблюдение непрерывности по G2 (по второй производной, или непрерывность по кривизне). Хотя это достаточно важное требование для профилей планеров. Четвёртым, уже не особо важным, является является соблюдение непрерывности поверхности по G3 (по третьей производной, или касательность кривизны, или плавность кривизны). Но я и эту производную вывожу на своих модифицированных профилях.

Так вот, я изменяю табличные профиля в пределах процента, то есть отклонения от стандартных профилей могут быть до миллиметра и больше, но я стараюсь достичь как можно более плавного профиля по этим трём производным. Это гораздо важнее, чем соблюдение табличной геометрии.

Далее, 3Д принтер печатает деталь следуя точкам координат вашей CAD модели ровно в тех же пределах погрешности, что и ЧПУ фрезер. Когда происходит деформация напечатаного пластика, уходит не какая-то маленькая область, а уходит достаточно большая область и уходит очень плавно и не сильно, не влияя значительно на изменение тех самых производных поверхности. Выгиб крыла на несколько десяток миллиметра, да даже на миллиметр никак не скажется на аэродинамических характеристиках модели. Поэтому ваш постулат о несоблюдении геометрии профиля без контекста лишён всякого смысла. Это, как если бы вы сказали, что не соблюдается запах детали.

Может вы не в курсе

Ну собссна да, что я могу здесь добавить…

Илья, а внутри мастер-модели стабилизатора пена или еще что-то? Если да, то как вы ее изготовляли?

Конкретно мастер-модель стабилизатора, это множество слоёв стеклоткани и углеткани, а пустота между ними заполнена столбиками эпоксидки замешаной с молотым стекловолокном и тиксотропным загустителем. Сама по себе корка очень толстая и жёсткая, а столбики из смолы чисто чтобы поддержать корку в нескольких местах.

То есть я выдавил смолы намешаной с загустителем и молотым стекловолокном (я ещё добавил чёрного пигмента чисто для красоты, чтобы посмотреть, как оно будет выглядеть) по передней кромке чтобы заполнить это место с большой кривизной труднозаполняемым для ткани, чтобы не было пузырей, далее выложил на формы ткань пропитывая смолой и прикатывая каждый слой ребрёным роликом для прикатки ткани, потом выдавил смесь смолы в нескольких местах по всей поверхности стабилизатора с небольшим избытком по высоте и соединил половинки формы.

Мастер-модель фюзеляжа будет без всякого заполнения, просто очень толстая корка из множества слоёв углеткани и стеклоткани.

Илья, большое спасибо за подробное объяснение и фото! Теперь все более чем понятно. А меня все терзают сомнения, можно ли будет с помощью таких матриц сделать стандартное пенное крыло и хвост? Когда пенное ядро изготавливается с помощью пенорезки, а не фрезеруется на станке… Нужно как-нибудь попробовать заказать тестовые матрицы и провести эксперимент. С фюзеляжем точно проблем быть не должно, народ уже все попробовал.

из множества слоёв углеткани и стеклоткани.

В чём смысл смешивать разные материалы? Или я опять что то не понимаю?

Чтобы получать нужные свойства смешанного (композитного) материала. Когда смешивается смола с тканьнью, смола связывает и стабилизирует волокна ткани, так же смола держит сжимающую нагрузку, но сама по себе смола хрупкая и имеет не большую прочность на разрыв. Ткань, или волокна смешиваются со смолой, чтобы дать большую прочность на разрыв и жёсткость, но сама по себе ткань или волокна не держат сжимающую нагрузку.

Для заполнителя (чёрных столбиков смолы) в смолу замешивается тиксотропный загуститель, чтобы смоляные столбики сохраняли форму во время отверждения смолы, а не стекали вниз под действием сил гравитации.

В ламинате при совмещении уклеткани и стеклоткани углеткань даёт жёсткость (гораздо больше, чем стеклоткань, а это критически важно для тонких или длинных мастер-моделей типа стабилизатора), но углеткань дорогая и жёсткая (трудно выкладывать, трудно прописывать смолой) и имеет смысл выложить немного углеткани и добрать толщину стеклотканью, так как толщина нужна для твёрдости поверхности. То есть снаружи идёт слой стеклоткани, потом углеткань, так же отнонаправленная углеткань в задней кромке крест на крест несколько слоёв для нужной жёсткости (задняя кромка очень тонкая), потом опять много слоёв стеклоткани. Один слой стеклоткани снаружи для защиты слоя углеткани по ним, так как он ошкуривается потом.

В ламинате

Простите, но всё вами написанное - сок мозга. Более бредовой идеи я не слышал никогда.

Вас понять можно, мало опыта работы и знаний в этой области.

мало опыта работы и знаний в этой области.

Вот сейчас очень-очень смешно было. 😃

Мне кажется, эта вся технология, оправдывает тех у кого нет фрезера. А как только появится хороший фрезер, после которого можно сразу шлифовать 1000ым, хотяб 800 мы, абразивом, так сразу же закончится секас с такими изделиями.

Важное замечание - обязательно пройдитесь шпаклёвкой по всем швам составной матрицы или болванки перед тем, как задувать грунтовкой! Даже если визуально там нет никакой щели, всё равно вотрите шпаклёвку по стыку и ошкурьте.

Это нужно для того, чтобы грунтовка не образовывала щель на стыках. Я сегодня задул матрицу мастер-модели фюзеляжа полиэфирной грунтовкой ради эксперимента (для марицы мастер-модели этого было делать не обязательно) и обнаружил, что грунтовка образует щель в местах стыков, где я не прошёлся полиэфирной шпаклёвкой, даже не сморя на то, что там щели нет, части матрицы плотно прилегают друг к другу, а я тщательно шкурил матрицу и обезжиривал. Там же, где я шпаклевал в области стыков, грунтовка легла без проблем.

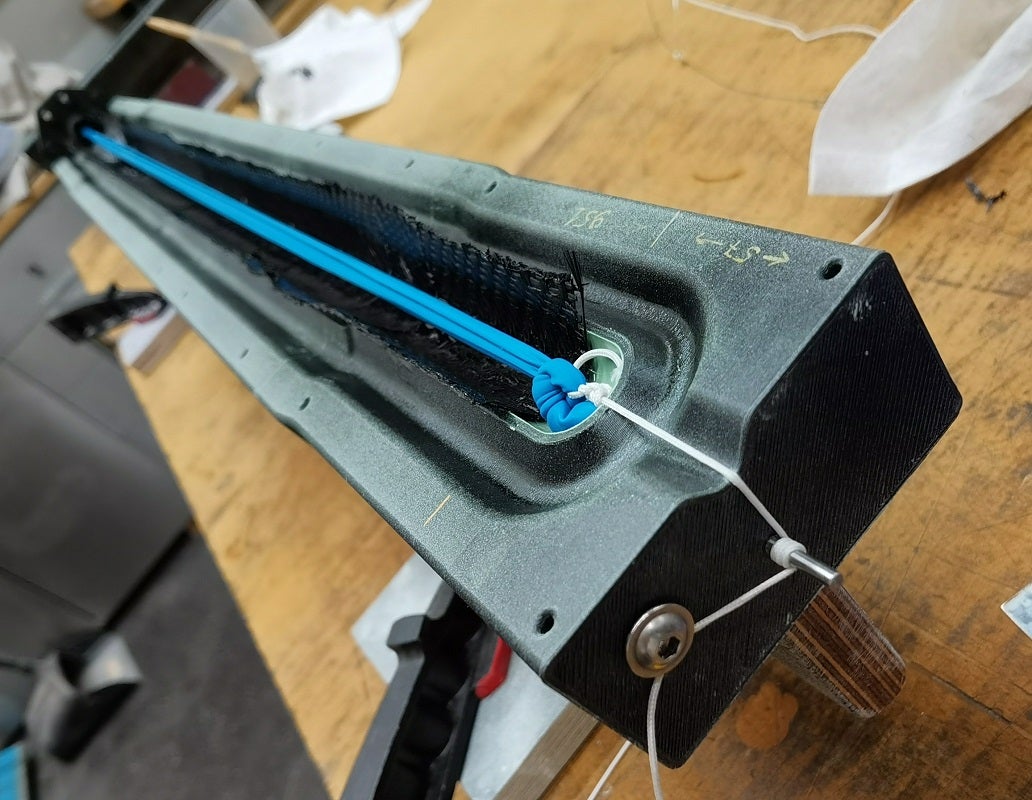

На днях отформовал пилон цельноповоротного V-обрасного оперения на радиопланер в матрице, напечатанной на экструзионном 3D принтере из PLA пластика. Матрица работает великолепно! Держит давление без проблем (я тестировал её до 40 psi, скорее всего можно и 60 psi давить без проблем. Конкретно эту деталь я давил 25 psi). Деталь выскакивает без проблем почти сама, на матрице на поверхности покрытой полиэфирной грунтовкой никаких сколов и ничего, похоже, что переиспользовать матрицу можно бесконечное число раз. Матрица достаточно сложная, состоит из 3 частей, 4 вкладышей для формовки отверстий под подшипники, направляющих, крепления для раздувочного шарика. Я представляю, как бы это было геморройно, дорого и затратно по матерриалам, затратно по времени, и, в то же время, возможно, не так аккуратно, делать эту матрицу по мастер-модели или на ЧПУ. Обычный 3D принтер позволяет сделать крайне сложные композитные детали высокого качества чуть ли не в домашних условиях без особой грязи, пыли и траты дорогих матерриалов!

А вот и деталь из матрицы с 3Д принтера

Вобщем, теперь мастер-модели, ЧПУ, выклейку и прочий гемор и трата денег для изготовления матриц теперь можно забыть, как страшный сон из далёкого детства.

Вот процесс изготовления матрицы на экструзионном 3D принтере из PLA пластика.

Делаете CAD модель вашей детали, по ней делаете CAD модели деталей вашей матрицы.

Секции части матрицы должны иметь отверстия под штырьки, которыми они будут соединяться во время склеивания, возможно поверхность для приклеивания усилительного ребра из фанеры ны тыльной поверхности. Учтите ещё элемент на матрице для выравнивание её частей во время склеивания по горизонтали.

Еси вы хотите матрицу без завалов по линиям соединения, то делаете CAD модель с припуском (с буртиком толщиной и высотой несколько миллиметров, который вы потом срежите на роутере после вышкуривания внутренней поверхности матрицы). Если вам пофиг на завалы и прочие косметические недочёты то можно забить на это и делать матрицу без припусков как есть.

Печатаете секции частей матрицы из PLA пластика

Склеиваете части одной половинки матрицы на ровной поверхности выравнивая их ещё и по горизонтали. Не забудьте про вклейку штырьков.

i.ibb.co/…/image-2023-12-28-081328909.pn… (1.2 MB)

Приелеиваете фанерное ребро-усиление

Склеиваете вторую так же половинку уже на первой половинке выравнивая их по направляющим штырькам.

Так же потом приклеиваете усиливающее фанерное ребро. После этого я ещё положил толстую стеклотканевую рогожу со смолой поверх фанерных рёбер и задней стороны частей матрицы, чтобы ребро не откололось от пластика и было защищено от влаги, если я буду мыть матрицу водой.

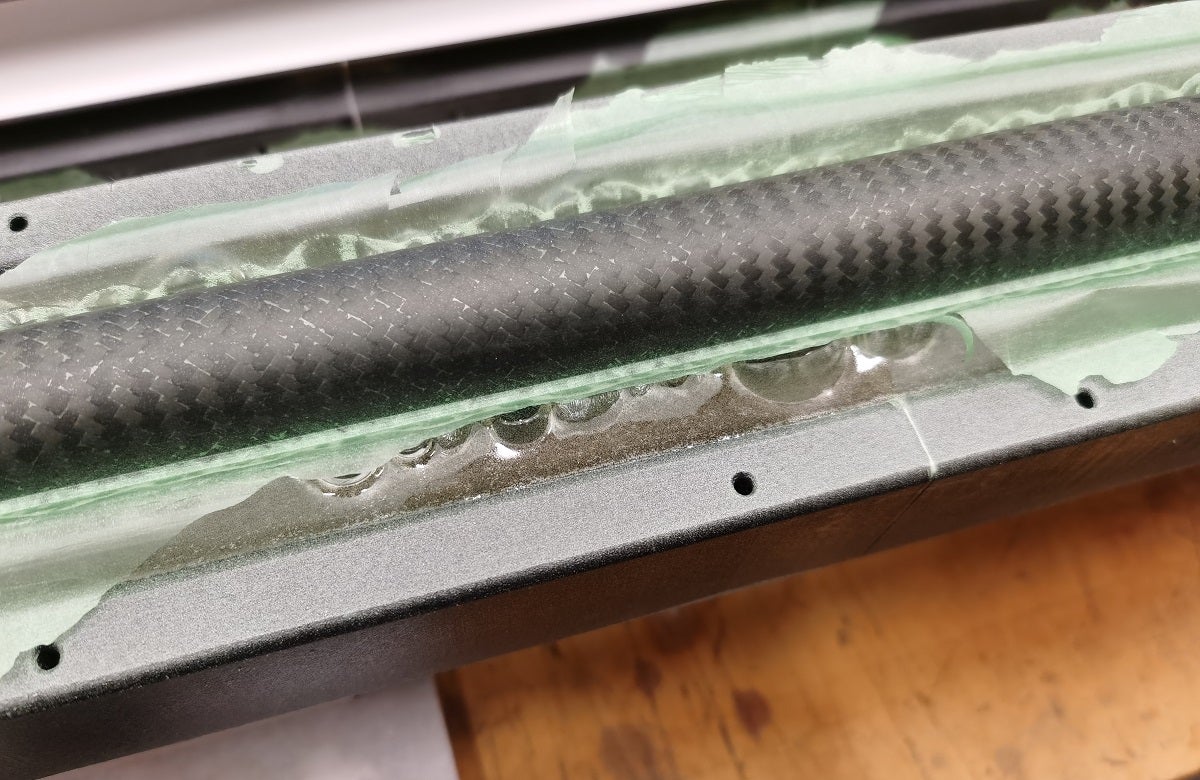

Вышкуриваю PLA пласник внутри по рабочей поверхности

Маскирую матрицу, чтобы была выдна только рабочая поверхность и задуваю полиэфирной грунтовкой.

Далее выхажываю рабочие поверхности шкурками с водой предварительно задув из индикационным слоем. Я шкурил сначала 400, а потом 600 наждачкой вроде и всё. Более мелкая наждачка не имеет смысла, если вы планируете использовать воск+PVA так как после задувания PVA на поверхности будет текстура грубее 600 бумаги.

Далее срезаем припуск на роутере. Фреза роутера должна режущей кромкой резать по направлению изнутри к борну матрицы, чтобы избежать сколов грунтовки. Фреза должна быть острой и двигаться нужно достаточно быстро, чтобы рез был чистый без оплавления PLA пластика

Подшкуриваем контактные поверхности матриц, чтобы они прилегали плотно без зазоров

К рёбрам матрицы делаю фанерные полочки для струпцин

Мазюкаем и располировываем несколько слоёв разделительного воска, а затем задуваем PLA. Я задуваю PLA высоким давлением (30-40 psi) с низкой подачей PLA, чтобы была мелкодисперсная пыль на поверхности, и так делаю много-много тонких едва напылённых слоёв (слоёв 10) с просушкой между каждым слоем. Задуваю в прохладном помещении, чтобы минимизировать образовывание паутины из PVA в воздухе, а сушить слои PVA переношу в сушилку под вентилятор при 35 градусах цельсия.

Ну а дальше закладываю деталь из карбона

Раздувочный шарик так же крепится к трубке, сидящей внутри половинок детали, напечатанной на 3Д принтере.

Собираю матрицу с ламинатом, скручиваю не особо сильно струпцинами и пошагово подаю давление до полного (я давил эту деталь 25 psi финальным давлением)

Извлекаю заклатные, разделяю части матрицы и извлекаю деталь

Извлекаю шарик (всовываю гибкую трубку из полиэтиленового пластика до самого конца внутрь детали в шарик, наматываю на неё шарик и вытягиваю)

Срезаю облой, смываю водой PVA и вуяля, идеальная композитная деталь! На матрице ни сколов, ничего, готова к повторному использованию!

Отформовал хвоствую балку длинной более метра в матрице с 3Д принтера сделанной точно так же - матрица работает идеально! Давил давлением 35 PSI. Тестировал матрицы с 3Д принтера и фюзеляжа и балки давдением до 60 PSI на сухую - держат такое давление без проблем!

3Д печать позволят без всякого геморроя сделать на матрицах удобные фишки типа каналов для излишков смолы, крепления под натяжной шнур для раздувочного шарика и так далее.

Какой же это кайф делать детали без всего этого гемора с мастер-моделями или ЧПУ фрезерами.