Проектирование самолета в SolidWorks

Евгений, а чему лично научили вы? И кого?

Я учился работать в Солиде, изучая материалы, которые Евгений выкладывал на своем сайте. Другого метода я не знал тогда.

А я все по книгам и прочее … Есть моменты которые реально понимаешь только тогда когда заходишь в тупик, особенно испытывал проблемы с работой с формами, эскизы и направляющие в связке… В итоге победил … Хорошо когда конечно есть человек кто подскажет …

Я учился работать в Солиде, изучая материалы, которые Евгений выкладывал на своем сайте. Другого метода я не знал тогда.

и судя во твоему профилю Валентин, ничему не научился, в созданных темах только “барахолка” с перепродажей покупных б/ушек, стройки ни одной😁

не будем лезть в чужие дела, то что ты не знал других методов обучения, не делает Евгения героем в данной ситуации, за которого надо вступаться 😉

Какие то у вас тут споры не понятные … Как будто мериться пи…ми пришли сюда. Всегда и всем есть чему учиться. Не буду вам мешать.

Читают те, кто хочет научиться.

Как вставить рисунок/подложку в сборку?

Если вставить рисунок в “деталь”, при выходе из детали рисунок исчезает. Если создаю эскиз вне сборки - нельзя вставить подложку.

Если вставить рисунок в “деталь”, при выходе из детали рисунок исчезает

У вас скорее всего скрыты эскизы. В сборке нажмите на глазик, проверьте, включено ли отображение эскизов.

Не важно в какой детали. В дереве проектирования сборки, все детали имеют одинаковые права. Вы можете создать отдельную деталь с эскизами.

Подскажите пожалуйста, что я делаю не так

Вот капот в Солиде cloud.mail.ru/public/2iht/4LujEUhBJ

Как задать толщину вытянутых поверхностей, а то я переношу в куру и там вся внутренность заполнена.

Виктор, у вас деталь комбинирована. Сделана и поверхностями и твердыми телами. Сделайте либо все твредыми телами. Либо все поверхностями. Но потом сшейте и задайте толщину. И получите все-тот же солид. Который уже спокойно отправляйте в куру. Я у себя сделал пример поверхностями, но боюсь у вас не откроется, т.к. Вы используете более старую версию SW (у меня 2020). Но выкладываю и stl файл. Толщина стенок 0.4 мм. Кура по умолчанию преобразовывает все тела в солиды. Поэтому если Вы хотите печатать корку все элементы должны иметь некую толщину

P.S. Виктор, сорри, в архиве кривой stl. Сначала залил, а потом проверил. Тут верно drive.google.com/file/d/…/view?usp=sharing

а то я переношу в куру и там вся внутренность заполнена.

Укажите нижний слой ноль, заполнение ноль процентов, а периметр любой ,например 1 или 2 линии и никаких проблем

Да вершина наверняка не зашьётся ,надо в пост процессе на вершине увеличить количество периметров до 4 а то и 5

Доброго дня!

Помогите, пожалуйста, я в досадном тупике.

Хочу нарисовать законцовку крыла, для последующей 3D-печати.

Для этого:

Беру три сечения и направляющие (корневое сечение - эскиз соответствует сечению основного крыла, среднее - эскиз и третье - точка. Направляющие - трехмерные эскизы.

Строю по ним граничную поверхность:

Сшиваю, создаю твердое тело:

Вроде пока все хорошо. Но дальше начинается самое интересное: пытаюсь создать оболочку:

В зависимости от заданной толщины оболочка или создается с виду нормальной (толщина 0.4мм или меньше), или неправильно или вовсе не создается.

Солид при создании оболочки ругается, что толщина оболочки превышает минимальный радиус кривизны. Я посмотрел, это происходит в районе сечения - точки на краю модели.

Мне в данном случае нужна толщина оболочки 0.6мм, но дело не в этом. Я хочу разобраться в общем и не понимаю, как устранить ошибку с минимальной кривизной. Пробовал следующие варианты: эскиз вместо точки, задавал скругление и касательность на кромках профилей сечения, вместо оболочки - поверхность придать толщину, вместо граничной поверхности - поверхность по сечениям. В итоге толщина оболочки, которую солид строит нормально, меняется, но не сильно, и хорошего способа я не нашел.

Как вообще делают такие детали, с учетом того, что дальше внутри добавятся еще ребра жесткости (типичное крыло 3D печатной модели с обшивкой)?

Если у Вас точка зажата двумя отдельными кривыми, создающими абрис будущего тела, что есть правильно и придаёт точке статус скетча, то Вам нужно дополнить эскиз ещё одним планом (вертикальным) который проходит через эту точку и какие-то ещё реперные координаты на эскизе концевой нервюры. после чего нарисовать вертикальный профиль законцовки. Тогда, при создании поверхности тела (лучше работать в поверхностях) эта кривая задаст конечную толщины кромки. Именно её будет потом печатать принтер, которому нужен конечный радиус, соизмеримый с диаметром сопла, а не бесконечно тонкая линия, которую Вы пытаетесь скормить проге. Sorry, если был непонятен мой язык. Где-то далеко внизу по теме я уже пояснял технику создания кромок законцовок.

задайте толщину.

Спасибо, разобрался. Ваши чертежи у меня не открываются, но я понял свою ошибку и нашёл в меню , где задаётся толщина.

Помогите, пожалуйста, я в досадном тупике.

Алексей, на первый взгляд у Вас такая-же проблема как и у Виктора. У Вас все смешано в кучу и поверхности, и инструменты для твердых тел.

Зачем используете твердотельный инструмент “оболочка”? Если в поверхностях есть инструмент “придать толщину”?

Автор же написал, что пробовал по-разному. Не получается. Проблема в другом. На самом конце законцовки, где сходятся верхняя и нижняя поверхности у него острая кромка. Поэтому солид ругается на минимальный радиус в этом месте и не создаёт твёрдое тело заданной толщины. Надо делать это место как предложил Александр - задать доп эскизом радиус по которому верхняя и нижняя поверхности законцовки соединяются. Тогда с толщиной будь все ок.

Ну либо посту пить проще: отрезать это геморройное место, всему остальному придать нужную толщину оболочки, а отрезанное добавить в виде маленькой бобышки (проканает, если в дальнейшем такой вариант не будет мешать работе с моделью).

Зачем используете твердотельный инструмент “оболочка”? Если в поверхностях есть инструмент “придать толщину”?

Не задумывался. Наверное, действительно, коль скоро работа идет с поверхностями, логично использовать инструменты для поверхностей. С другой стороны, и “оболочка” и “придать толщину” дают одинаковый результат.

a_centaurus, Airliner-rc, правильно ли я вас понял, что в любом случае нужен дополнительный эскиз, вроде как часть сечения? Типа солид “не понимает”, как сделать переход от задней кромки к передней? Airliner-rc, что значит “острая кромка” и почему в этом конкретном месте она проблемная? Задняя кромка ведь тоже острая?

Попробовал сделать по рекомендациям: добавил эскиз и разделил эскиз сечения кромки на две части. После вытянул две поверхности по ним

Оболочка все равно кривая местами

Собственно, Михаил К. уже сформулировал основные подходы к подобной детали. Деление кривой кромки от точки-эскиза обязательно. Как обязательно использовать в создании поверхности (это всегда проще и удобнее как для оператора, так и для проги) все созданные профили, включая точку, а также горизонтальные эскизы (в т.ч. обе полудуги), образующие законцовку, как направляющие. Я не знаю русского варианта SW, поэтому называю команды по их назначению. Тогда в пространстве появится безразмерная поверхность оболочка, натянутая на профили и направляющие. Далее вы поступаете по необходимости и достаточности. Если будете печатать, то должны решить, будте ли вы печатать как оболочку конечного размера, устанавливая технологическую толщину оболочки кратной диаметру экструдера. А в слайсере ещё и добавите команду в 1 или 2 периметра, чтобы установить желаемую конечную толщины оболочки, вес и прочность детали. Кстати, толщину поверхности можно задавать как внутрь, так наружу и посередине образующей. Прога сама вам подскажет, что она может исполнить для хозяина. Например, для изготовления матриц на CNC толщина кромки в stl лучше пусть будет нулевая, без радиуса. Далее в CAM изготовитель сам выберет траекторию движания инструмента и сам инструмент. А в аддитиве, малые радиусы выбранные в соответствии с параметрами печати особо разрешаются грубыми соплами, но и не мешают процессу.

Если вы хотите всё же работать с solid body, то оболочку нужно заполнить (есть комплекс команд),а в слайсере выбрать коэффициент заполнения оболочки и ваш принтер будет печатать дефолтно в один периметр, и создавать внутреннюю структуру. Я сам так печатаю все крылья для hydrofoil и законцовки крыльев аэромоделей. Выбирая К infill скажем, 0.5-1% и тогда законцовка получается полая внутри, с одной двумя вертикальными перегородоками.

Здравствуйте!

Первый раз что-то получается в солиде.

Знатоки посмотрите пожалуйста…

Делаю крыло для пенолёта.

Буду на фрезере его выпиливать из двух разрезанных половинок профиля крыла.

Все-ли верно в построении?

Какие ошибки?

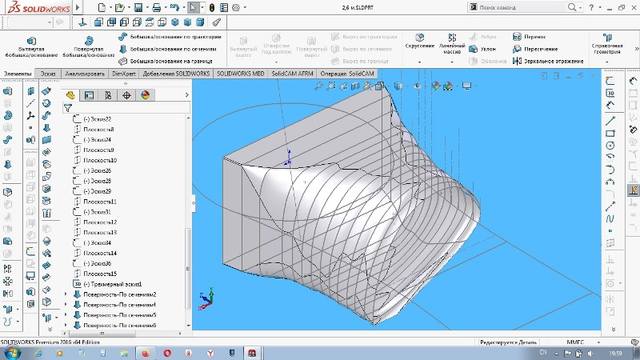

Уважаемые форумчане, подскажите, плз, по решению проблемы. Задача- смоделить винт. Проблема есть в месте перехода от ступицы к комлю. Как сделать этот плавный переход?

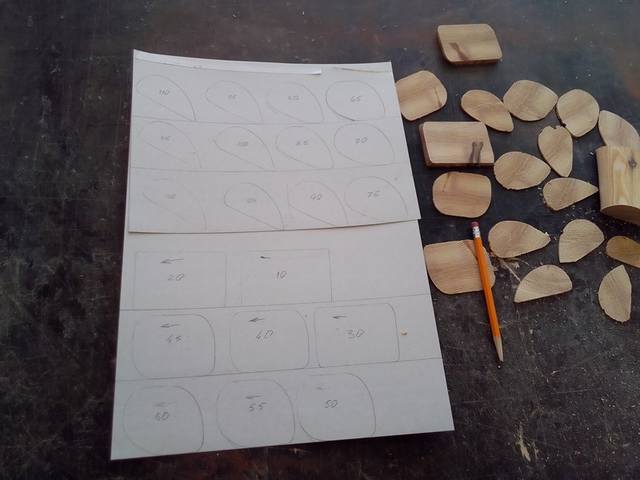

Мучаюсь долго. Дошло до того, что сделал по старинке (стамеска- ножик-стеклышко) жертвенный винт, дабы снять нужные профиля в переходе.

Слева- это максимум подобия, который я смог смоделить (ну, пильнул на станке потом, чтоб потрогать- пошшупать), справа- это ручками то, что хочется получить.

Потом порезал комель, обрисовал профиля, отсканировал,обрисовал в Солиде.

Но в Солиде опять получаю гадость какую- то…😃

Может быть я изначально ломлюсь по тупиковой ветке эволюции, а есть просто какая- нибудь правильная метода, как этот переход (именно комлево- винтовой) сделать? Винты- то ведь не такие эксклюзивные детали, ведь режут их на станках. Значит, и моделят.