Проектирование самолета в SolidWorks

Если у Вас точка зажата двумя отдельными кривыми, создающими абрис будущего тела, что есть правильно и придаёт точке статус скетча, то Вам нужно дополнить эскиз ещё одним планом (вертикальным) который проходит через эту точку и какие-то ещё реперные координаты на эскизе концевой нервюры. после чего нарисовать вертикальный профиль законцовки. Тогда, при создании поверхности тела (лучше работать в поверхностях) эта кривая задаст конечную толщины кромки. Именно её будет потом печатать принтер, которому нужен конечный радиус, соизмеримый с диаметром сопла, а не бесконечно тонкая линия, которую Вы пытаетесь скормить проге. Sorry, если был непонятен мой язык. Где-то далеко внизу по теме я уже пояснял технику создания кромок законцовок.

задайте толщину.

Спасибо, разобрался. Ваши чертежи у меня не открываются, но я понял свою ошибку и нашёл в меню , где задаётся толщина.

Помогите, пожалуйста, я в досадном тупике.

Алексей, на первый взгляд у Вас такая-же проблема как и у Виктора. У Вас все смешано в кучу и поверхности, и инструменты для твердых тел.

Зачем используете твердотельный инструмент “оболочка”? Если в поверхностях есть инструмент “придать толщину”?

Автор же написал, что пробовал по-разному. Не получается. Проблема в другом. На самом конце законцовки, где сходятся верхняя и нижняя поверхности у него острая кромка. Поэтому солид ругается на минимальный радиус в этом месте и не создаёт твёрдое тело заданной толщины. Надо делать это место как предложил Александр - задать доп эскизом радиус по которому верхняя и нижняя поверхности законцовки соединяются. Тогда с толщиной будь все ок.

Ну либо посту пить проще: отрезать это геморройное место, всему остальному придать нужную толщину оболочки, а отрезанное добавить в виде маленькой бобышки (проканает, если в дальнейшем такой вариант не будет мешать работе с моделью).

Зачем используете твердотельный инструмент “оболочка”? Если в поверхностях есть инструмент “придать толщину”?

Не задумывался. Наверное, действительно, коль скоро работа идет с поверхностями, логично использовать инструменты для поверхностей. С другой стороны, и “оболочка” и “придать толщину” дают одинаковый результат.

a_centaurus, Airliner-rc, правильно ли я вас понял, что в любом случае нужен дополнительный эскиз, вроде как часть сечения? Типа солид “не понимает”, как сделать переход от задней кромки к передней? Airliner-rc, что значит “острая кромка” и почему в этом конкретном месте она проблемная? Задняя кромка ведь тоже острая?

Попробовал сделать по рекомендациям: добавил эскиз и разделил эскиз сечения кромки на две части. После вытянул две поверхности по ним

Оболочка все равно кривая местами

Собственно, Михаил К. уже сформулировал основные подходы к подобной детали. Деление кривой кромки от точки-эскиза обязательно. Как обязательно использовать в создании поверхности (это всегда проще и удобнее как для оператора, так и для проги) все созданные профили, включая точку, а также горизонтальные эскизы (в т.ч. обе полудуги), образующие законцовку, как направляющие. Я не знаю русского варианта SW, поэтому называю команды по их назначению. Тогда в пространстве появится безразмерная поверхность оболочка, натянутая на профили и направляющие. Далее вы поступаете по необходимости и достаточности. Если будете печатать, то должны решить, будте ли вы печатать как оболочку конечного размера, устанавливая технологическую толщину оболочки кратной диаметру экструдера. А в слайсере ещё и добавите команду в 1 или 2 периметра, чтобы установить желаемую конечную толщины оболочки, вес и прочность детали. Кстати, толщину поверхности можно задавать как внутрь, так наружу и посередине образующей. Прога сама вам подскажет, что она может исполнить для хозяина. Например, для изготовления матриц на CNC толщина кромки в stl лучше пусть будет нулевая, без радиуса. Далее в CAM изготовитель сам выберет траекторию движания инструмента и сам инструмент. А в аддитиве, малые радиусы выбранные в соответствии с параметрами печати особо разрешаются грубыми соплами, но и не мешают процессу.

Если вы хотите всё же работать с solid body, то оболочку нужно заполнить (есть комплекс команд),а в слайсере выбрать коэффициент заполнения оболочки и ваш принтер будет печатать дефолтно в один периметр, и создавать внутреннюю структуру. Я сам так печатаю все крылья для hydrofoil и законцовки крыльев аэромоделей. Выбирая К infill скажем, 0.5-1% и тогда законцовка получается полая внутри, с одной двумя вертикальными перегородоками.

Здравствуйте!

Первый раз что-то получается в солиде.

Знатоки посмотрите пожалуйста…

Делаю крыло для пенолёта.

Буду на фрезере его выпиливать из двух разрезанных половинок профиля крыла.

Все-ли верно в построении?

Какие ошибки?

Уважаемые форумчане, подскажите, плз, по решению проблемы. Задача- смоделить винт. Проблема есть в месте перехода от ступицы к комлю. Как сделать этот плавный переход?

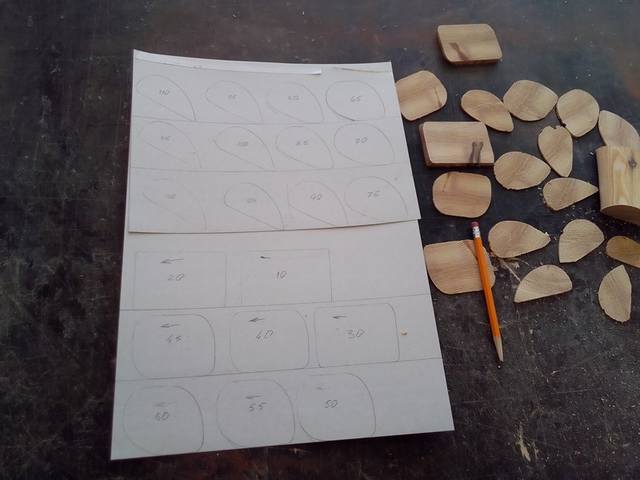

Мучаюсь долго. Дошло до того, что сделал по старинке (стамеска- ножик-стеклышко) жертвенный винт, дабы снять нужные профиля в переходе.

Слева- это максимум подобия, который я смог смоделить (ну, пильнул на станке потом, чтоб потрогать- пошшупать), справа- это ручками то, что хочется получить.

Потом порезал комель, обрисовал профиля, отсканировал,обрисовал в Солиде.

Но в Солиде опять получаю гадость какую- то…😃

Может быть я изначально ломлюсь по тупиковой ветке эволюции, а есть просто какая- нибудь правильная метода, как этот переход (именно комлево- винтовой) сделать? Винты- то ведь не такие эксклюзивные детали, ведь режут их на станках. Значит, и моделят.

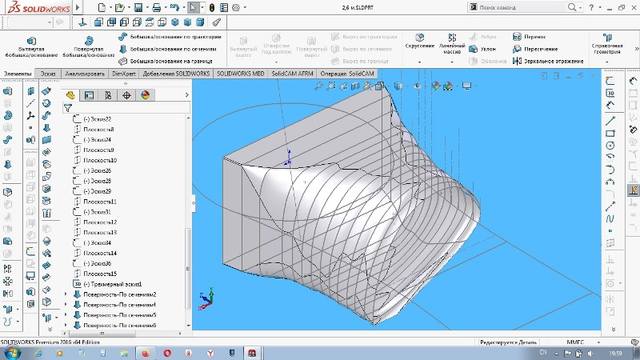

Приветствую. Я не смотрел сам файл вашей работы но судя по картинке я понял что вы вытягиваете поверхности по слайсам(как и в реальной нарезке).То есть много поверхностей от слайса к слайсу ?

Может вам стоит сделать одну поверхность по всем слайсам и подключить 3d эскиз им можно задать плавность и скорректировать проход…

Я бы хотел построить одной поверхностью, но Солид не хочет. Поэтому тяну поверхность по эскизам, пока получается. То есть: указываю сечения (например) первое, второе (фантом поверхности появляется), третье, четвертое. Потом указываю на следующее, пятое, фантом пропадает и Солид ругается. Тогда эту поверхность заканчиваю и начинаю строить от четвертого эскиза к пятому- шестому- седьмому. Опять ругается. Следующая от шестого и так далее. Верхняя часть отдельно, нижняя отдельно.

С 3D эскизом тоже не очень. Так же кусками выходит…

Я кажется понял суть. У вас разные эскизы и разные сплайны или отрезки. Надо стараться делать контрольные точки в эскизах, то есть закладывать то место где будет проходить фантом. Вы поможете солиду строить поверхность. Попробуйте перерисовать искизы и так чтобы они были намного похожи по контрольным точкам и количеству линий и Сплайна… Пока думаю как правильно выразить мысль …

И можно уменьшить количество эскизов, даже в тех чертежах их не более 10.

Солид при создании оболочки ругается, что толщина оболочки превышает минимальный радиус кривизны

В Autodesk Inventor столкнулся с похожей проблемой, но как выяснилось на более мощном компьютере все спокойно прорисовывалось, а слабый домашний ругается: невозможно такое построить…

чаюсь долго. Дошло до того, что сделал по старинке (стамеска- ножик-стеклышко) жертвенный винт, дабы снять нужные профиля в переходе.

А что в интернете мало чертежей с сечениями? Я взял для рисования вот этот чертёж

vodnyimir.ru/images/obv/vozdushnyi-vint-5b.jpg

и на основе его рисовал.

Когда у меня не получалось построить бобышку по сечениям я строил бобышку по направляющим и направляющие надо выбирать в одном и том же месте эскиза ( как уже писали выше) и не плохо получается . Правда я пока делал винты маленького диаметра, на нём всё упрощается.

Сечения лопасти от размаха 0.3 R не проблема. Проблема именно переход от прямоугольного сечения ступицы к профилированному перу лопасти. Самый комель. Для мелких метровых электричек получаемая у меня форма комля нормально работает на буковых винтах. Но если мотор будет помощнее, то неправильный комель станет концентратором напряжения. Есть неслабый риск улетания лопасти без самолёта.

Проблема есть в месте перехода от ступицы к комлю. Как сделать этот плавный переход?

Я бы сделал примерно так:

- Строим цилиндрическую часть комеля и лопасть за переходом.

- Обрезаем комель в начале перехода - сечение квадрат, обрезаем лопасть в месте окончания перехода, сечение - профиль.

- На этом профиле нам необходимо сделать 4 вершины, это точки куда должны придти образующие требуемой поверхности из вершин квадрата.

- Строим 3Д эскизом направляющие между вершинами (можно как пересечение двух плоских поверхностей).

- Вытягиваем бобышку по сечениям, в качестве сечений используем не эскизы, а грани комеля и лопасти, в конечных ограничениях ставим касательность к грани.

- Если не устраивает поверхность, режем плоскостью, - Эскиз вдоль линии пересечения тел, определяем точки пересечения с направляющими и правим между ними эскиз. Затем перестраиваем поверхность уже с доп сечением.

Я делал так.

Сечение брал прямоугольник в центре и первое к нему сечение.

Вытягивал целиндрический комель.

В местах соединения делал скругления.

Виктор, именно так и построен винтик. Только в центре не прямоугольник, а овал.

Винт получился неплохой, при равной с китайским пластиковым (того же диаметра и шага) тяге был сильно менее шумным.

Но это все- таки неправильный переход.

По методе Алексея переход получается намного изящнее и “правдивее”.

Столкнулся с проблемой вывода под лазер:Солид->в DXF. Далее открыл DXF в CorelDraw, и пересохранил в файлы корела в cdr. В чертежах получился многократный дубляж прямых линий. В чем причина, и как ее избежать. Не думаю, что первый наступил на эти грабли.

У меня такое было, если надо было сохранить обе стороны детали как один контур.

Но там была интересная особенность: линии контура детали и линии отверстий не дублировались, а дублировались только линии “выступов и прорезей”, сделанные этим инструментом.

Столкнулся с проблемой вывода под лазер:Солид->в DXF. Далее открыл DXF в CorelDraw, и пересохранил в файлы корела в cdr. В чертежах получился многократный дубляж прямых линий. В чем причина, и как ее избежать. Не думаю, что первый наступил на эти грабли.

А что вы выводили? Если вы сделали импорт в солид, какого-то чертежа, а потом пересохраняли его в DXF, то вероятны проблемы. Если вы создали файл раскроя в детали, то попробуйте вытянуть твердые тела и в таком виде сохранить, если все вытянется, то ошибок в DXF не будет.

Чертил - плосколет из ЕРР. Исходник - сканы, сшитые фотошопом в один лист. И линейкой замеряны контрольные точки. Выводил в дхф- из эскизов. Мне пока так проще, чем из твердых тел. Эскизы вытягивал в твердые тела, для проверки собираемости, и целостности самих эскизов. Дублируются именно прямые линии. Сплайны - все по одному, без дубляжа.

Для проверки алгоритма, создал чистый документ. Инструментом ЛИНИЯ нарисовал кирпич. Не создавая твердых тел, не выходя из эскиза - сохраняю в dxf. Настройки - по умолчанию, только в ПАРАМЕТРАХ - версия дхф R12. Почему? - Прога DevFoam работает почему-то только с DXF R12.

Далее - корел открываю файл в дхф. Выбираю инструмент ФОРМА (F10) - и каждая линия продублирована 23 раза. Если в кореле выбрать инструмент УКАЗАТЕЛЬ, то линия (23 линии) выбираются за один раз, и удаляются также.

Солид версии 2015_64бит.

Кривая версия, или в параметрах экспорта в дхф что-то надо исправить?