Доработка 4-х тактника Атлант-48

Продолжаю агитацию за составной вал …

******************************************

С момента написания последнего моего сообщения прошло 1 час 40 минут.

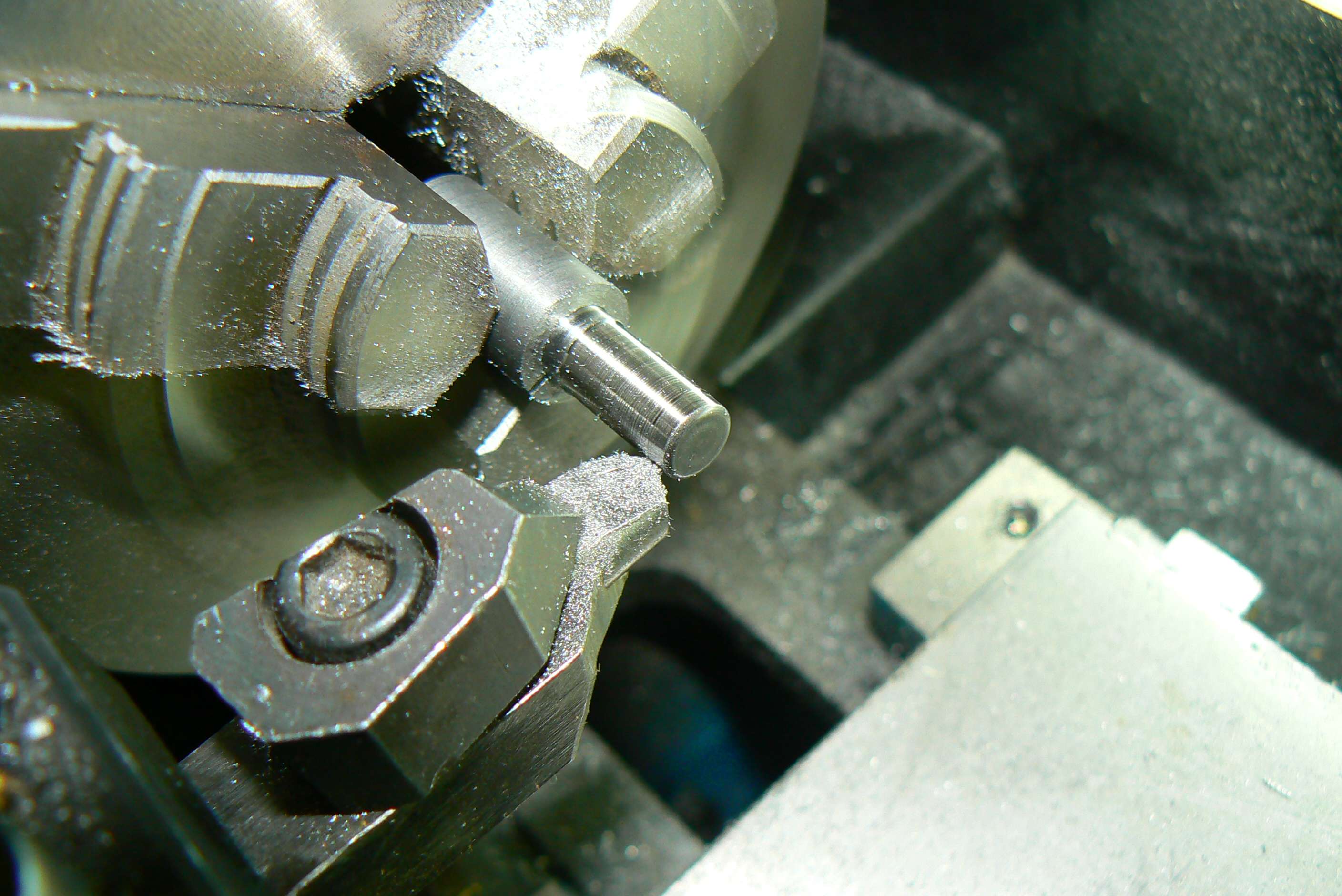

За это время выточена вторая разжимная оправка ( первая была конусная в которой проточил посадочный размер в щеку коленвала - конструкция моего вала такая) и проточены три заготовки

Почему три заготовки . Я еще никак не доберусь доделать шлиф головку ( мотор ждал пол года её и так не дождался , не сходится желания с временем) . Поэтому придется уповать на китайца и на то что он точно расточил отверстие в щеке коленвала.

Поэтому решил просто запрессовать и притиреть притиром .

А дальше уж как масть ляжет , криво запресуется ( не без этого и так может получиться) или китаеза криво просверлил и расточил , время покажет ( тогда одно пожелание тому китайцу - неделю ночью до горшка не дойти) .

Но потом когда сделаю шлиф головку , перепресую и шлифану мотыль в сборе на валу для 100% точности.

А так вот три детальки ждут своего часа .

Внизу старый мотыль , крайний с права ролик от подшипника.

Нет головных болей где искать термичку , как все получилось и пр.

Гарантированное качество термообработки и материала.

И это самая ответственная деталь в бензиновом моторе.

Сейчас выточу еще две оправки чтобы завтра на работе под прессом собрать коленвал.

**************************************

Вот сами думайте , что вам проще и как надежнее.

Ролики в подшипнике , это тела качения , есть много размеров можно подобрать . www.podshypnik.info/index.php?zid=basic_sizes&typ=… Тел. вроде Московский . Из 6 мм ролика делал , стоит идеально . Тут видно - Под ваш подшипник INA 10x13x10. есть тело качения 10 на 30 , либо тело найти ,либо подшипник где оно стоит . Не точить не шлифовать не надо , уже легче .

Какие бы не были тела но ролик под подшипник без разницы радиальноупорный или простой радиальный геометрию ролик имеет в виде бочки ( конический или ровно цилиндрический).

Поэтому один в один не стоит его использовать - нужна обработка для получения ровного цилиндра по всей его длине.

Ну а самое главное конечно в материале его принципах и режимах работы -

sl3d.ru/slovar/p/4434-podshipnikovaya-stal.html

Его структура все есть по ссылке .

Я не знаю может и есть какие то еще стали к которым столь высокие требования .

Но как описано если пошел брак на уровне молекулярных даже связей , пруток должны отжигать не менее 2 часов при температуре 1200-1300 градусов, пока карбиды не разойдутся по всему прутку.

Это гостовые требования к стали , без которых она не имеет права на существование.

Сталь 12хн3а никогда на такое не проверяют и не обрабатывают .

И как она получится после самостоятельной термообработки , до точности никто не знает, это в кустарных условиях не реально.

Иван, ставьте ролик смело , он ровный . Цитатка-Цилиндрические игольчатые и короткие ролики производятся из высокоуглеродистой хромистой стали типа ШХ15 и ШХ15СГ. Ролики различаются по форме торцов, размерам, точности и качеству поверхности.

Цилиндрические ролики игольчатые (L > 3D) и короткие (L < 3D) изготавливаются термически обработанными до твердости 61…66 HRC.

В зависимости от точности размеров, формы и параметра шероховатости иглоролики изготавливаются трех степеней точности, обозначаемых в порядке снижения цифрами: 2, 3, 5. Допустимые предельные отклонения указанных величин регламентирует ГОСТ 6870.

Иглоролики одной степени точности сортируются по группам и упаковываются в отдельную коробку с нанесением маркировки.

Условное обозначение иглороликов, применяемых в виде отдельных деталей, состоит из номинальных диаметра и длины в мм, исполнения, степени точности и обозначения стандарта, например: Ролик 2х15,8 А3 ГОСТ 6870-81.

Сталь 12хн3а никогда на такое не проверяют и не обрабатывают .

И как она получится после самостоятельной термообработки , до точности никто не знает, это в кустарных условиях не реально.

евгений, вы лично со сталью 12ХН3А работали и валы для модельных ДВС изготавливали?

Валы делал обеими вариантами много и разных размеров. Если прессовать мотыль 12ХН3А, 38ХМЮА, 18ХНВА или ШХ15 не имеет значения какая сталь применяется, термообработка должна быть правильной, а вот геометрия осей, параллельность и натяг прессовой зоны это важно. Запрессовывал без нагрева с натягом 0,025-0,035 на ручном прессе через направляющую (кольцо д-20-25мм с отверстием скользящая посадка тело мотыля, параллельно-перпендикулярными плоскостями и высотой кольца на размер что нужно сделать для коленчатого вала). Если делать шестерню на валу- то рекомендую мотыль прессовать- а основное тело вала делать 30ХГСА термообработкой 30-35ед. чтобы после круглой шлифовки наружных диаметров можно было долбяком сделать обработку шестеренки. При этом термообработку вала 30ХГСА делать только в печи а не в соляной ванне (твердость одна-структура разная), долбяк может не брать!!!.

вы лично со сталью 12ХН3А работали и валы для модельных ДВС изготавливали?

Нет на помойке нашел - rcopen.com/forum/f89/topic341241/98

ставьте ролик смело , он ровный

Если такое не знакомо - бомбина логарифмического профиля,

тогда он точно ровный – ставьте.

Рассмотрены подшипники как с радиусным, так и с логарифмическим профилем бомбины. Разработанная методика расчета позволяет проводить оптимизацию формы и размеров роликов. В качестве критерия оптимальности предложено использовать минимум максимальных напряжений в контакте при заданных условиях эксплуатации - нагрузки, перекосы и скорости вращения. Показана целесообразность выполнения бомбины также на беговой дорожке внутреннего кольца. Беговую дорожку наружного кольца целесообразно выполнять цилиндрической (не бомбинированной).

Покрайнее мере импортные подшипники ведущих производителей 100% используют эту технологию.

натяг прессовой зоны это важно.

Это обязательно нужно учитывать , а то пойдет растрескивание зоны - я правильно понял ваше предостережение?

Два молодых лейтенанта, механик и штурман, решили поменяться постами на одну вахту. Штурман стоит в машинном отделении, хренеет от рева дизелей. К нему подбегает матрос:

- Товарищ лейтенант! У правого дизеля греется главный упорный подшипник!

- Прибавить оборотов!

- Товарищ лейтенант, проплавим подшипник - все под суд пойдем…

- Ну, хрен с тобой, пойдем на мостик, с механиком посоветуемся.

Поднимаются в ходовую рубку. Там характерная обстановка: ночь, слабые огоньки подсветки приборов. Над картой склонился механик, сосредоточенно чешущий затылок. - Товарищ лейтенант, в машине проблема - греется главный упорный подшипник правого дизеля.

- И не мудрено: второй час по суше идем…

А вы не смейтесь . Микрометром зажмите конец и протяните ролик - в середине он зажмется.

Меня так же ребята предупреждали два года назад в Москве когда жаловался что сыпятся мотыли у китайцев.

Ролики делают бочкой.

Это не говорит что бочка огромная , несколько тысячных.

Иначе концы ролика при нагреве начнут перекашиваться .

Хотите верьте, хотите нет - дело хозяйское и религия у каждого своя.

Такой вариант - перейти на ход 35мм и перелопатить это колено banned link

12ХН3А, 38ХМЮА, 18ХНВА

А вот Александр может я зря так акцент ставлю именно на применение подшипниковой стали.

дело в том что излистал весь справочник металлиста - нет рекомендации для работы этих сталей вообще как подшипников качения.

Ни одна из низкоуглеродистых сталей не рекомендуются для этой роли , без разницы насколько совершенны режимы термообработки. Их свойства вроде бы как не совместимы с теми нагрузками какие имеют элементы подшипника.

Что используют китайцы мы опустим , совсем другая тема.

Просто давно уже были попытки судомоделистов перейти на ролики - все попытки не дали результата при использовании выше перечисленных сталей, так там и топливо было с огромным содержанием масла .

Вы не столкнулись с этой проблемой?

перелопатить это колено

В чем корысть ?

Просто полуготовая заготовка.

Так там сталь напильником точится на ура .

Если попробывать сделать проверку на изгиб в спец станке - она провально уступит валу из стали 12хн3а.

Если человек собрался сделать качественный вал , ему просто нужно его сделать.

Где выточить - как понял варианты у него есть - хоть у немцев закажет .

Термообработать - процесс несложный если есть печь ( активированный уголь в аптеках пока еще без рецепта продается в неограниченном количестве).

Просто валы от китайца вызывают сильно большую толику недоверия.

Может лопнуть вал, если сталь и термообработка будут не правильно подобрана и выполнена. Еще один фактор-натяг пары и чистота обработки -точен и шероховатость мин. Если больше натяг - перекос при запрессовке. Еще рекомендация - на мотыле делать 1-2мм занижение диаметра (под закусывание “0”) для лучшего направления.

Хозяин барин , все варианты рассматривать надо.

Сталь эта или другая ,большое содержание масла ? Это мне кажется домыслы. По железу 4Т ничего подозрительного не замечал хотя раньше лил в топливо много масла.

Коллеги, благодарю за полезные советы, видимо действительно проще запрессовать мотыль из готового ролика и использовать штатные ДВС-ные игольчатые подшипники. Двухопорный вал я тоже продумывал, равно как и ГРМ с задней стороны вала или как у Кольма - сбоку, но это позже - пока хочу просто несколько изменить конструкцию Атланта. Резать шестерню на валу мне кажется предпочтительнее - так делают практически все - ОС, Саито и прочие, но вариант со запрессовкой стандартной шестерни на вал может оказаться предпочтительней. Единственно, диаметры надо уменьшить - я нашел например пару шестерен SSG0.820B/SSG0.840B (20 и 40 зубов) с внешними диаметрами 17.6мм и 33.6мм и модулем 0.8мм, которые при небольшой доработке по ширине венца могут быть поставлены на существующий вал. При этом, в отличие от начального варианта, вал с шестерней будет проходить в расточку носка со стороны цилиндра (сейчас надо вставить вал, а шестерню насадить со стороны винта, что весьма неудобно). При этом варианте надо будет в носке приблизить ось вала ГРМ к коленвалу миллиметров на 10.

Кольм, например, мотыль прессует в щеку и игольчатый подшипник у него тоже с “бочкобразными” роликами. Насколько я понимаю все игольчатые вставки для ДВС выпускаются с такими роликами. По информации от Кольма, у него пропали проблемы с разрушением шатуна при переходе на такие подшипники. Какую сталь он использует для мотыля не знаю.

Итак, подведем итог теме “коленвал”:

- вал делаем составным - мотыль из штатного ролика диаметром 10мм (10х10мм) запрессовываем в щеку

- вал выполняем из стали 12хн3а с последующей цементацией, внутренние отверстие диаметром 7мм со стороны воздушного винта на глубину до середины приводной шестерни, диаметр вала 12мм от винта до посадочного места подшипника 12х24, потом 13мм до посадочного места коренного подшипника

- крепление винта винтом М8х1, для чего на валу выполняется внутренняя резьба

- вал облегчаем как на рисунке с предварительным его расчетом на прочность

- подшипники: выходной 12х24х9мм, коренной 20х42х8мм, на валу делаем упор под подшипник 12х24мм

- приводная шестерня ГРМ стандартная, доработана по ширине венца до 4мм, модуль 0.8мм 20 зубов внешним диаметром 17.6мм запрессована на вал (шлиц под шпонку делать не желательно в связи с ослаблением вала)

- игольчатый шатунный подшипник (венец без колец) INA 10х14х10мм

Вопрос у меня только остался по размеру модуля шестерни - хватит ли 0.8мм?

Просто давно уже были попытки судомоделистов перейти на ролики - все попытки не дали результата при использовании выше перечисленных сталей, так там и топливо было с огромным содержанием масла .

Замечательно все работает у судомоделистов с двухопорным валом на роликовых подшипниках лет 20 уже как. А вынудило их перейти на ролики то, что втулки не работали нормально. Вот почему я вас, евгений, и спросил работали ли вы со сталью 12ХН3А.

вал выполняем из стали 12хн3а с последующей цементацией, внутренние отверстие диаметром 7мм со стороны воздушного винта на глубину до середины приводной шестерни, диаметр вала 12мм от винта до посадочного места подшипника 12х24, потом 13мм до посадочного места коренного подшипника

Я бы прислушался все же к советам и сделал вал из 30ХГСА. 12ХН3А желательно, проковывать в черновой размер + с цементацией нужно возится, аптечным углем в печке, как советуют выше, не получится. Зачем вам лишние операции? Что касается шпонки, то посмотрите в своей вебре Т4 там все на шпонках собрано и ничего, работает, причем весьма надежно, к стати, палец там тоже прессованный. Если есть в распоряжении растровый электронный микроскоп с ренгеновским детектором, можно посмотреть марку стали вала. К сожалению, у меня такой возможности в данный момент нет, детектор уже старый. Крепление воздушного винта по вашему способу не будет предусматривать возможности фиксации от отворачивания, а это, в принципе, минус, придется более точно резьбу изготовлять…

в вебре Т4 там все на шпонках собрано и ничего, работает, причем весьма надежно, к стати, палец там тоже прессованн

Да, но у Вебры вал целиковый, а я предполагаю полый. По поводу используемого материала для вала - есть и то и другое, но на производстве, где предполагаю вал изготовить есть промышленная термичка. Касательно возможности отворачивания винта - у Атланта в опорной шайбе есть дава штатных штифта в винт, я бы еще сделал как на 2-тактниках - крепление 4-мя - 6-ю винтами. Тогда центральный винт нужен только для удержания осевой нагрузки.

Попробуйте самостоятельно изготовить распредвал с нуля в вашем укороченной варианте, хотя бы в одном экземпляре (может вырвать заготовку при фрезеровке, подорвать и побить камень при шлифовке). Шестерню делать за одно с коленвалом – это не технологично.

Видимо по причине не технологичности Саито и делает распредвал составным - кулачки сажает на смолу на валик, а собранный вал на ось диаметром как у Вас 4мм. И все работает и нет проблем зажимом заготовки. Так же можно поступить и с Вашим валом - просто после его обработки укоротить и просверлить под ось 4мм, или доработать как я это сделал - просто укоротить и поставить шестерню с другого конца.

Да, но у Вебры вал целиковый, а я предполагаю полый

Вал там полый (с конструкцией, впрочем, накуралесили там сильно), конечно не на всю длину. А со стороны носового подшипника, я бы его не сверлил. Посчитайте экономию в весе - будет мизер. А сверлить скорее всего одноперьевым сверлом придется (не прикинул пока количество диаметров на длину), опять таки дополнительная оснастка.

Не настаиваю, конечно, просто рекомендации.

Был такой момент ,проба, давно : шестерня-колесо модуль 0,5 , соображения были- чтобы лучше ,правильней, была фаза ,начало и конец впуска и выхлопа путем смещения на несколько зубов. Тогда шестерни азотировал. Термообработка выполнялась заодно с производственными деталями (упал на хвост),детали азотировались 18 часов, слой простеклился до 1,5-1,8мм на сторону. В итоге: колесо поломалось по зубу и в зоне шпоночного паза (маленький зуб и тела в зоне шпоночного паза). Остановить процесс и изъять шестерни раньше -не возможно! устанавливалась термообработка под заводские детали! Если в готовых шестернях нет тела для шпоночного паза -лучше их не применять? 17,6-13=4,6:2=2,3 минус высота зуба ,итого остаток в сечении 1,0-1,3мм .Ставить на LOCTITE ? Правильней делать по старинке.

Александр, а сейчас на Атланте какой модуль? Если я правильно понял, модуля 0.8мм достаточно, вопрос только в правильности термообработки? Ширина зуба стандартной шестерни 8мм, я планировал просто уменьшить ее ширину по венцу, но оставить для посадки на вал все 8мм.

Шестерни планировал взять из каталога KHK Gears www.khkgears.co.jp/world/Russia.html

Ставить на LOCTITE ?

А может после установки с совсем маленьким натягом припаять по контуру серебром? Можно конечно вал оставить 12мм по всей длине, это прибавит “мяса” на шестерне еще 0.5мм на сторону и сделать проставку под фиксацию подшипника, как сейчас - но это некрасиво…

Посчитайте экономию в весе - будет мизер

Не совсем так - вес штатного вала Атланта ок. 209гр, нарисованного 145гр - это почти 25% веса.