Activity

Видимо я не внимательно читал начало темы. Я говорил о негативной формовке - полотенца помогают там где не важно качество поверхности с их стороны.

Здесь уже обсуждалось, но не помню авторство. Кажется в этой теме rcopen.com/forum/f83/topic163290 если ошибаюсь мои извинения автору.

В качестве вакуумного мешка хорошо подходит садовый (или любой другой рулонный) полиэтилен: один слой укладывается под матрицу, второй на матрицу, края склеиваются сантехническим силиконом. Быстро, просто, не нужно выдумывать как впихнуть всю матрицу в пакет.

Для отвода воздуха коллеги по форуму предлагают рулонные бумажные полотенца. Чтоб полотенца не стали частью композита под них советуют уложить строительные мешки для мусора ( vladoblstroy.ru/templates/endos-qjt/…/1.jpg ). Эпоксидка к ним не прилепает.

Конец шланга я тоже герметизировал силиконом. Конечно на полиэтилене для силикона надо делать большие припуски чтоб тот не затянуло в насос или композит. Я делал сантиметров по 5-7.

Ram01 какие необычные батарейки у часиков…

А правда - куда Вы в нём телеметрию втыкать собрались?

Или залило. 😂

Бывают сервы с постоянным вращением - для лодочных лебёдок например. Правда те что видел довольно крупные. Это я к тому что можно не мудрить с моторчиком-шестернями, а взять готовый кусок с ШИМ управлением. У таких серв изменением ШИМа задаётся скорость и направление вращения, а не угол поворота.

Так же в сети куча инструкций как из обычной сервы сделать серву постоянного вращения. Если Вам крутить только в одну сторону я полагаю такой сервы будет вполне достаточно. Но отслеживать конец поворота придётся каким-то отдельным датчиком - концевиком или резистором сопряжёным с валом ручки.

И кста плита (варочная поверхность и т.д) не так чтоб сильно греется.

Для передачи момента я бы предложил закрепить на вал ручки шестерню через жёстко связанный с этим валом “фрикцион” (или как ещё назвать пару шайб с насечкой), прижимная пружина уже в конструкции ручки есть. При нажатии на ручку “фрикцион” будет размыкаться, шестерня разобщаться с валом. В остальное время шестерня с валом связана. Но для регулировки газа ручку придётся нажимать всегда…

Что меня беспокоит в таком решении: в современных плитах гез уменьшается против часовой стрелки, так что для выключения газ сначала увеличивается до максимума, потом через 70-90градусов гаснет. Если любой привод выйдет из строя в момент выключения придётся пересидеть пожар в ванной 😉

По теме: картинку фрикциона от рулевого я так и не нашёл.

И не найдёте - в машинках серва сопряжена через пружину (резиновую втулку, что угодно) позволяющую колесу под внешним воздействием немного поворачиваться, без внешнего воздействия колесо поворачивается туда куда выставлена серва. То что Вам тут навосетовали потребует держать ручку повёрнутой руками 😁. Тут уж не до ванны - одной рукой держишь другой из душа поливаешься 😂

Два дня ждал пока кто-то напишет очевидное… но видимо все в полях.

Чтоб не загружать многабуквами ТС предложу плохое решение (но достаточно “на поиграться”) сразу: маленька серва типа HXT900 постоянно сопряжёная с валом ручки плиты. Эксплуатировать такое решение врядли возможно - в инструкции прямо указано что серву не следует крутить руками. Но попробовать код, поиграться, передумать вполне можно.

Теперь по существу задачи:

Для управления задвижкой (ручкой газовой плиты) требуется обеспечить:

- возможность плавного ручного поворота (не преодолевая сопротивление сервы)

- передачу контроллеру текущего положения задвижки

- автоматический поворот задвижки

Из вышеизложеного видно что фрикцион тоже не совсем подходит т.к при использовании фрикциона потребуется подключить потенциометр ( или энкодер) сервы к валу задвижки что штатно как правило не предусмотрено.

В Вашем, Str, конеретно случае я согласен с kabuum - наиболее рационально производить отключение электромагнитным клапаном. Без вмешательства в конструкцию плиты клапан (например от Системы аварийного отключения газа типа СИК3) можно подключить непосредственно перед плитой (с газ-контролем, ага) и производить отключение всей плиты разом. Если у Вас не столовка там, то первое, второе и компот одновременно не будут готовиться 😉

С вмешательством в плиту можно было бы попробовать подключиться штатным к соленоидам газконтроля либо добавить ещё по одному на конфорку. Но это потребует вмешательства в конструкцию, очень опасно, спички не игрушка, бла-бла-бла и всё такое 😃

Я конечно извиняюсь, но снова началась каша от которой уходил ТС. Для тех кто не в курсе:

9XR и 9XR Pro это РАЗНЫЕ пульты.

9XR это 9X с большим экраном проц ATmega128.

9XR Pro стоит проц Atmel SAM3S ARM Cortex M3 => другая материнка и куча другого функционала.

И процедура прошивки для них РАЗНАЯ:

-9XR/9X через ISP порт, файл прошивки .hex

-9XR Pro шьётся через USB/SD/SAM-BA ,файл прошивки .bin

Пишу очевидное т.к. тут понабежало счастливых обладателей всех версий и давай прошивками меняться. 😃

Например ув. zealus - это прошивка и инструкция от 9XR/9X на 9XR Pro не встаёт.

Я конечно дико извиняюсь, но как-то слабо верится в планирующий полёт 750гр Вжика размахом 98см на 50м. 😃 Вообще он слишком тяжёлый на мой взгляд, хотя судя по калькулятору нагрузка на крыло приемлемая.

Денис, вот ссылка на калькулятор где нарисовано что-то похожее

По калькулятору центровка никак не получается 135 от задней кромки (самая “экстремальная” 157мм, на такой учиться летать не стОит) Для начала как советовал Вам Сергей поставьте 174мм от задней кромки (196мм от корневой хорды, считается спереди 😃 )

И конечно двигатель надо опустить до уровня крыла. Двигатель должен стоять максимально близко к продолльной оси ЛК.

Вы, видимо, поставили двигатель так высоко опасаясь сломать пропеллер - не стоит бояться. Купите обычный тянущий винт (обычно без буквы P после размерности ) и поставьте его как толкающий. Руками затяните гайку на валу двигателя, без фанатизма, но так чтоб при резкой даче газа пропеллер не откручивался сам, обычно при столкновении с препятствием пропеллер открутится и не сломается. Поэкспериментируйте и всё получится. Ну или используйте пропсейвер 😃

Ведь перемещение бывает без ускорения.

Это как?

Часто встречающееся решение проблемы “abs размягчается раньше и клинит.” использовать фторопластовыю (PTFE) трубку 3.2мм внутренним диаметром вставленую в канал подачи прутка. Я использую длиной ~7см. Естественно хотенд надо рассчитывать на чуть больший диаметр канала.

На мой взгляд куча плюсов -

- пруток чуть позже плавится (не значительно, но всё-таки меньше подтекает)

- пруток не прилипает к стенкам канала никогда (самый большой плюс)

- трубка герметизирует все стыки экструдер-изолятор-хотенд (предотвращает выдавливание пластика из щелей)

mixachev в Вашем лично случае (у меня так же было) советую вырезать из Фторопласта-4 (PTFE) аналогичную или чуть длиннее деталь взамену белой втулочки. Если будет выдавливать (а наверное будет это беда хотендов первых версий) то можно ту часть изолятора (белой детали) в которую вкуривается сопло обжать широким хомутом - так шанс что выдавит сопло сильно уменьшится. Общая идея - не дать фторопласту слазить с резьбы, т.к. при 220 градусах он всё-таки приобретает некоторую пластичность, однако ещё не течёт, так что резьба сама не вырвется.

“Может кто знает где этот ПЭК купить в Украине??”

Фторопластом торгуют всякие электротехнические компании. Погуглите - я тоже долго терялся, оказалось что тут в Ростове им торгуют на каждом углу.

Меня терзают смутные сомнения…, что нет у Вас никакого личного опыта в этом;).

Не переживайте, в наши времена есть сомневающиеся и в том что Земля круглая 😉

Первое что на столе в офисе валялось - коллегам приносил показать. Брак. Способ изготовления каждый по своему “личному опыту” угадывает.

диаметр сопла вовсе не соответствует смешению печатающей головки оно больше.

Ну у кого как. Сопло 0.5, при слое 0.4… смещение головки МОЖЕТ БЫТЬ, в зависимости от количества выдавливаемого пластика, на 0.1мм больше. Вот это вы поймали меня не некомпетентности… ага. А если давить сильно больше, то наверное только для заполнения - края детали бахромой пойдут. Давить меньше или отступать больше - стенки не сварятся между собой.

И сколько надо сделать проходов, чтобы снять материал на фрезере?

ABS пластик? 😒 Ну точно не по 0.4мм. Не собираюсь обсуждать особенности УП, я специально оговорился “Если только есть ЧПУ и редко-редко чего-то где-то побаловаться…” Если же Вам хочется доказывать что винтовая передача ЧПУ даёт ту же скорость линейного перемещения что и ременный привод обсуждаемого принтера… (А УП ещё и из перемещений инструмента состоит, не только из реза/эксрузии) Ну ну. Нифиговые однако хобби-ЧПУ в народе водятся оказывается.

Но самое главное что эти технологии не взаимозаменяемые, они решают разные задачи, а иметь и то и другое в хоббийной мастерской не только дорого, но и место занимает.

Разные. Кто бы спорил. Вот и можно изготавливать детали принтера на ЧПУ. Затраты больше? Да, на 200 баксов ровно, ведь нельзя изготовить только электронику. 50х50см места в “мастерской” каждый сам решает.

И я никому ничего не доказываю. Делюсь некоторым опытом или высказываю мнение на нём основаное.

P.S. Приношу извинения уважаемой общественности за многабукв. Обычно подобные “сомнения” обсуждаются в личке…

А у этих плевалок: он состоит из слегка спекшихся между собой шариков.

Ниточек. Мы же струнные принтеры обсуждаем. Деталь очень напоминает деревяшку - вдоль волокон что-то ещё несёт, поперёк расслаивается скажем “непредсказуемо”.

Можно нагуглить способы химической сварки готовых деталей. Для ABS применяют выдержку в парах ацетона - деталь становится чуть прочнее, поверхность МОЖЕТ получиться чуть ровнее. Но это уже кулинария какая-то 😃

И да, “размер элементов не менее 0,5 мм” не совсем справедливо. Я бы говорил о протяженых элементах диаметром от 2мм. Теоретически можно и меньше с принудительным охлаждением например… Нужны очень прямые руки.

Но для человека ПРИНИМАЮЩЕГО РЕШЕНИЕ о покупке принтера - я бы не стал плодить лишних иллюзий.

То что по ссылке топикстартера мне кажется не лучшим вложением денег. Есть море бюджетных однокласников. Цена от 250$ и вдаль. Лень тоже платная услуга сейчас. работающих принтеров уже почти как ЧПУ станков в народе.

Про применение писал - мотораму можно напечатать. Прочную и лёгкую относительно. Не идеально, но быстро. Нервюры мне показались не выгодными уже. ЧПУ в 100 раз больше для них подходит.

Матрицы на струннике печатать это просто анекдот. Дольше шпаклевать. Но конечно можно, если делать нечего. 1 рубль / 1 грамм материала. 10-15грамм/минута работы экструдера, в реальности где-то в 2-4 раза дольше при 0.3мм разрешении, итого 1кг (литр) печатается несколько часов… если засбоит ничего.

P.S. И из ЧПУ принтер “с нуля” делать не советую из своего личного опыта. Если только есть ЧПУ и редко-редко чего-то где-то побаловаться… Ну не эффективно это. Представьте что вы на ЧПУ режете что-то фрезой 0.4мм глубиной прохода 0.2-0.4мм, причём не по контуру, а с выборкой 30% объёма. Количество перемещений прикинуть не трудно.

Alexander Sh, попробую ответить как я понимаю

1 - Так проще конструкция. В не реп-рапах двигали голову, а стол только опускали-поднимали.

Не вижу существенных плюсов.

2 - Мне известны два способа цветной печати: разными экструдерами со сдвигом в G-коде и одним экструдером со смешением филамента. Второй красивее и точнее. Но фотопечати, как я понимаю, не получается.

3 - Класные ремни. Поставить направляющие и считай готовая ось. Не совсем здорово что ремень сбоку, но у меня лично 😃 люфты остальных узлов принтера больше чем перекос стола от приложения тяги не к центру стола.

Я бы посоветовал купить электронику, движки, направляющие, экструдер и его голову. А остальное собрать самому.

Картинки repstrap-ов легко гуглятся.

А в чем преимущества 1.75мм?

Вроде бы более точная печать. У 3мм прутка особенно на больших скоростях начинается много мазанины (на мой вкус).

Я думал про изготовление прутка, но так как АБС пластика россыпью нет решил пока забить. И вообще мне нравится идея 1.75мм экструдера.

Клеевой пистолет греется вроде до 170 всего. Не наэкструдирует оно.

Про стёклышки: не успел написать, но мож кому пригодится - на родной стол идеально ложится икеевское зеркало 20х20см (продаются по 4 штуки в упаковке)

Вместо скотча лучше использовать разведеный в ацетоне ABS пластик. Разводить надо прям до почти жидкого состояния. Достаточно совсем тонкой плёнки.

Если и правда

В личных целях

то каков смысл использования композитов? Возьмите бетон 😃

площадка 30х30см толщиной 10 см будет весить где-то 22кг. вполне себе подъёмно “В личных целях” Вам же спешить некуда будет?

Изготавливается просто, достаточно технологично… Себестоимость - сущие копейки.

Но вот коммерческий заказчик врядли оценит 😵 Но Вы же утвеждаете что Андрей Зазулин зря так разъярился?

hatuul, поздравляю! красиво получается.

Натяжные подшипники нижнего ремня (X обычно) сместите ближе к центру. Ну а мотор этой оси соотвественно левее (по фотке).

При быстрой печати инерция стола и заготовки будет немного перекашивать стол, не сильно, но для ухудшения печати не много и надо.

Экструдер (хотенд) нагревали? Сколько температуру стабильно держит? Нужно 240 стабильно чтоб печатать любым ABS.

Оказалось есть несколько инструкций,и всех разные длины валов

у меня рёбра треугольников вообще 500мм. Гигантомания до хорошего не доводит. Не делайте так. 😃

есть разные екструдеры,и пластика идет к ним тоже разная

Да, их множество.

Я (когда распечатал не тот экструдер) сделал так - вставил 3мм штифт в экструдер и изолятор (фторопластовый) хотенда (типа совместил оси канала подачи прутка) вокруг залил эпоксидкой (30 минутной). Температура которую держит эпоксидка всяко выше той которую выдержит ABS экструдера, так что 3 месяца всё отработало нормально. Только аккуратнее - смола любит затекать куда не просят 😃

Потом когда всё заработает можно выбрать себе экструдер по вкусу и напечатать что хочется.

hatuul, наберите в поиске repstrap - так называют самодельный принтер на котором можно самому напечатать RepRap. Я сам так делал.

Из опыта - приобретите в хозмаге перфорированную ленту и соберите примерно такую раму:

Своих фоторгафий под рукой нет, но я делал точно так же. Для того чтоб исключить проскальзывание в узлах крепления металл-металл я использовал кусочки нарезаные из икеевского силиконового коврика для стола. И не пытайтесь гнаться за большой областью печати, тем более на первом принтере.

Самая важная часть принтера которую можно изготовить самостоятельно - нагревательный элемент экструдера. Вот ему я бы советовал уделить максимум внимания или приобрести готовый. Изготовление стабильно действующего экструдера требует наличия либо хорошего инструмента либо очень богатой фантазии. Главная характеристика нагревателя (hot-end) способность стабильно держать высокую температуру. Желательно чтоб он мог выдать около 250 градусов, т.к. ABS пластик разных цветов требует разных температур для печати. У меня самый тугоплавкий почему-то оказался белый.

Начинать печатать лучше всего из PLA - он гораздо более легкоплавкий и при этом менее подвержен сворачиванию при печати не очень больших деталей.

Если есть вопросы - пишите сюда, на форуме информации по данной теме не много, попробуем систематезировать что есть.

P.S. В отношении модельной тематики - на струннике можно печатать достаточно прочные лёгкие детали, например моторамы для электролётов. Безусловно всё это можно сделать и руками из других материалов, но мы лёгких путей не ищем 😃

качество моделей лучше.

Бесспорно

Конечно интересно. Если Вам не сложно конечно выкладывайте - тема может быть очень полезна.

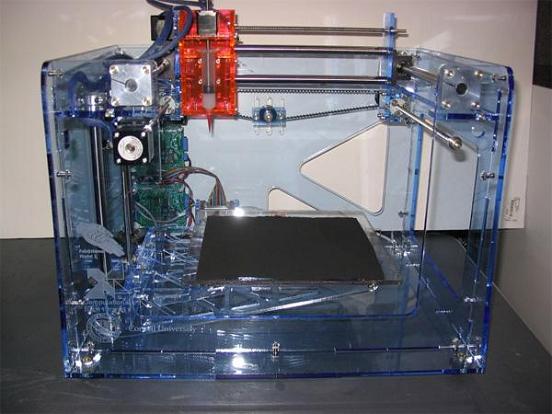

Делал струнный принтер для ABS пластика.

Ничего сверх сложного. Полезность тоже спорная.

Я не особо пока разбирался в материалах, но как я понял наиболее поодящее это PLS пластик. Кто то мне говорил, что из него шестерни делают.

Может говорили про подшипники скольжения. Их любят делать на всякие самодельные 3D принтеры.

PLA легкоплавкий (печатается на 170-180 градусов, твердеет на ~70 градусов) пластик. Более хрупкий по сравнению с ABS. Чуть дороже ABS. PLA биоразлагаемый, т.е. не долговечный. Главный плюс - PLA не деформируется при остывании во время печати. Судя по всему это же и есть главный минус данного принтера (если не ошибаюсь) - у него нет подогрева стола, так что детали больше 2куб.см ABS пластика будут на нём получаться плохо. Если вообще будут.

Из личного опыта - PLA козырёк для навигатора под стеклом автомобиля размягчился и прогнулся под собственным весом за один солнечный день. PLA скорее подходит для изготовления прототипов деталей чем деталей как таковых.

IMHO: совсем уж игрушка, не советую - захочется бОльшего и довольно быстро. При наличии технических навыков хоббийный 3D принтер можно сделать примерно в те же деньги. А при отсутствии же этих навыков связываться с такими принтерами не советовал - намучаетесь без толку.

И да, такие детали как показываете печатать можно. Если из ABS получатся довольно крепкими. Уровень “заполнения” изделия в струнных 3D принтерах как правило выставляется в программе печати, так что можно достигать весьма приличных соотношений прочности/массы/расхода материала. Естественно экспериментально.

Не путайте людей - Полисорб МП это молотый Аэросил

“энтеросорбент на основе высокодисперсного кремнезема с размерами частиц до 0,09 мм, с химической формулой SiO2.”

Уже была тема в этом же разделе про него. Он увеличивает тиксотропность.

potolkoff29, я использовал элементы из стали блоков питания ПК для сборки патч-антены на 1.2ГГц. Работало явно лучше штатных “штырьков”, так что попытаться стоит. В качестве большого элемента патча (рефлектора?) я так же использовал лист пластика оклееный алюминиевой фольгой. Антена вполне чего-то принимала, хотя с фольгой были проблемы - очень нежная и сложно крепить к ней оплётку кабеля. Зато легко изготовить в размер.

В Сети есть примеры использования жести (кровельного железа кажется) для изготовления патчей.

Масса будет большая.

Поздравляю с покупкой! У меня с октября 2010 Grim Reaper (ранняя версия чуть меньше Вашей) от этих ребят.

Крыло просто замечательное. Очень устойчиво в полёте и абсолютно неубиваемо об планету 😃

Особое внимание советую уделить вклейке нейлонового шнура по контуру и стеклопластиковых штырей.

“contact the seller to request an exception” Думается мне что в данном случае нужно просить продавца сделать исключение для Вас, а не добавить вас в исключения по отправке. Часто при личном контакте продавцы участвующие на ebay присылают в почту PayPalовский счёт. Мимо ebay, соответственно Вы лишитесь “защиты покупки” со стороны ebay.

Многие USB-TV тюнеры дают задержку по видео 0.5-1сек. Я пробовал тюнер Pinnacle PCTV Hybrid Pro Stisk и побоялся по нему летать.

Но если Вам везет в лотереи… 😉

Ну почему же в других видах спорта никто не ссыт и не просит для них законы и страховки придумать? Ответит кто?

Потому что у моделистов межсезонье.

Вы уж извините, что вмешиваюсь. Но может быть хватит?

Все интересующиеся ЛК посетители данного форума уже уяснили что у нас есть как минимум два Великих Мэтра Авиастроения, а как максимум еще и два их фан-клуба. Спасибо, это очень познавательно!

Уважаемые модераторы, не могли бы Вы привести данную тему хоть немного в соответствие с её названием? Либо переименуйте пожалуйста тему в “Фалометрические проблемы и аэродинамический троллинг” ведь текщему названия она соответствует лишь на 4/9.

“кажется” это оборот речи.

Не очень понял о чём вы (и видео не понял).

начиная с 5й секунды смотрите как резко изменяется положение “пузырька” на экране. Судя по нему телефон наклонялся на 60 градусов. По факту не более 5.

Начиная с 31й секунды телефон лежал на ровной поверхности, таким образом горизонтальная ось не двигалась вовсе. При том показания менялись очень значительно.

Я умею читать спецификации. 😉 Я не имею опыта их использования и говорить о них не готов, особо учитывая что маркетологи любят “немного перукрасить” функционал. Если у Вас есть желание показать их революционные отличия от других массово распространенных устройств - предлагайте. Снимите видео, например 😃

2Oliver: Отличная идея! Называется “дополненная реальность”, есть даже её примеры, например программа AirPainter. Вот бы кто теперь взялся такое написать.

Двухосевые аксели видят перемещения по всем трём осям?

По двум конечно. Крен, тангаж - две оси (если уж по-форумской теме), а рысканье берется с компаса (магнитометра?).

Калибровка не помогает, как мне кажется.

По поводу наличия гироскопов “Последнее время” не готов спорить. Пока такие устройства мне не встречались.

Вот видео работы акселерометра на коммуникаторе. Видно что углы по одной из осей измеряются не корректно при значениях угла другой оси ~-180 градусов. Более того значение по оси Y изменяется на 30% при изменении значения по оси X. Думаю этого многовато. То же самое проявляется и при иной комбинации осей, просто на боку телефон лучше лезет в камеру.

Извините за качество - работаю не на киностудии 😃

То-то програмисты делают dashboard`ы с применением всего этого. Не знают, бедные, что нет там обработки “всего этого” 😃

Не касаясь видеосигнала, про Android устройства готов утверждать с уверенностью - игрушки все эти dashboad`ы.

Если снять розовые очки и внимательно посмотреть данные акселерометров на Android (уверен что на любой, но не буду утверждать) коммуникаторе, то легко заметить, что работают они в очень узком диапазоне углов. И при этом весьма по-разному на разных устройствах. Акселерометры именно двухосевые.

К тому же в коммуникаторах стоят именно акселерометры т.е. показания “верх/низ” сильно разнятся от боковых ускорений.

Пробовал 90% доступных на маркете дашбордов (инетерсно было поиграться) как датчик крена/ускорений в автомобиле. Игрушки это всё, не более. В автомобиле мой коммуникатор вообще не удалось установить вертикально - крен, тангаж и ускорение измеряется только при горизонтальном положении “тела”. А камера снимает при этом “вниз” 😃

Магнитный компас есть в большинстве современных коммуникаторов. “Калибровка” его описаным в документации ко многим программам способом (надо “рисовать телефоном в воздухе цифру 8”) радует всех окружающих. А если так “калибровать” устройство установленное в самолете… не многие это выдержат.

GPS приемник, как я вижу в моем устройстве, выдает данные не чаще одного раза в секунду (1 герц).

Буду рад, оказаться не прав 😉

Все пучком 😃

Везет 😃

Будь добр, выложи результат рейнджтеста, если есть в чем его оценить.

На моем сетапе (видео 910, 15см от антенн приемника) в рейнджтесте на 50м прием 45-42дБ на штатную антенну. И как ни странно столько же на колинеарную (5дБ). WiFi антенна на передатчике 39дБ (почти ФС).

Еще на новый самик поставлю ан прием две “сосики” от Вай-фая (дипольки). Тоже посмотрю, на сколько результат улучшется.

Я пробовал на РУ Tx поставить антенну от Wi-Fi D-Link. С ней прием, по данным телеметрийного приемника упал даже ниже чем с родной 2dB антенной FrSky. Тестил с включенным видео 910МГц на борту.

Когда разобрал обе антенны очень удивился центральная жила FrSky 26.5мм Dlink 25.7мм. Противовес (или как там трубка в дипольных антеннах называется) померять не смог - корпус мешает.

Это я к тому, что прием с Wi-Fi антеннами на борту может отнюдь не увеличиться. 😦

без ссылок на литературу для свободников

Lazy, а можно пояснить (хоть кратко) чем отличается работа винглетов на свободнолетающей модели и у нас? Я спрашиваю совершенно серьезно. Почему не стоит строить по книге Капковского ЛК для моторного полета я (вроде) понимаю, но вот разницы именно в винглетах уловить не могу.

P.S. и правда не нашел навскидку явного указания что винглеты должны быть не паралельны.

Как я понимаю кили и не должны быть параллельны - их ставят со схождением в несколько градусов.

А пенопластовые крылья я ровнял той же струной которой их режешь (можно другой струной 😉 ) Ровняешь крылья по корневому профилю (нервюре / срезу) и аккуратно подрезаешь законцовки по линейке.

На поведение модели большое влияние оказывают…

Я ни на секунду не сомневался что существуют способы обеспечения устойчивости ЛА.

Однако (может плохо смотрел) в модели GreenGo ничего из известных мне приспособлений не усматривается. Вот отсюда и был задан конкретный вопрос как на ЭТОМ бороться с неустойчивостью 😃

Сорри за офтоп.