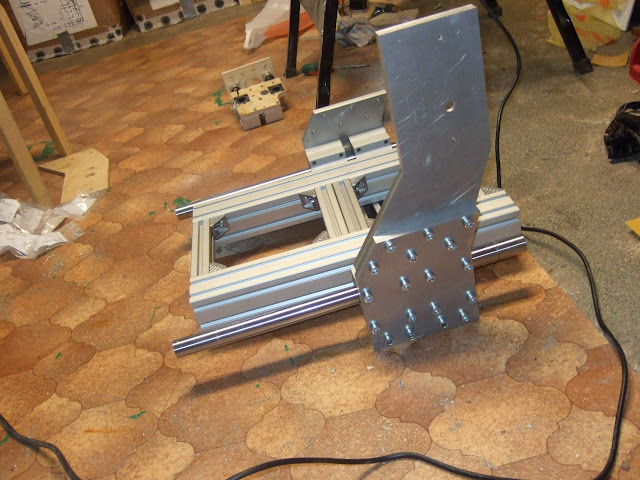

Станок 665*350*120 сделанный с Вашей помощью

Предлагаю вашему вниманию мой вариант станка изготовленный с использованием всем известных комплектующих всем извесного линеармоушенберинга.Станок сделан в начале завершающегося года.Проведены испытания по 2.5D раскрою акрила,рисованию карандашиком по ватману.Но по причине обмена квартиры,ремонта,рождения сына,все заморожено.Сейчас кажется открывается второе дыхание.Обязательно закончу.Опыты проводились с ручным фрезером Metabo Ofe1229.Есть желание поставить 1.5 или 2.2кВт асинхронник и инвертором.

“Миленько” ) что пилить собираетесь?

Все как обычно -“дерево,пвх,акрил может быть алюминий”.Но станок делался скорее не под конкретную задачу а с целью расширения тех. возможностей,реализации так сказать творческого порыва.Вообщем “из любви к искусству”.

А почему стойки портала сборные?

Я думаю что это дешевле по материалу, цельная форма более расходная выходит по материалу

Хороший станок!

Эхх… прям настольгия вспомнил один из своих первых станочков - тоже со сборными стойками 😃)

Эрик, в Вашем станке используется алюминиевый параллелепипед. Что это: брус, или труба с приваренными фланцами?

Если внимательно присмотреться то на фото 4 можно увидеть фрагмент этого профиля.Он был куплен в фирме торгующей профилями для остекления и перегородок ,возможно по этой ссылке вы его найдете www.realit.ru В этом профиле имеется возможность нарезать резьбу М8

А чем пилили люминий, такой длинный прямой рез?

Длинные резы делал циркуляркой ручной с диском по алюминию.Направляющая шина ,куча струбцин,защитные очки и вперед.Пробовал электролобзиком и спец пилками по алюминию-не понравилось.Резы до 120мм и все резы профиля-монтажной пилой также с диском по алюминию.В конструкции станка практически нет резов от точности выполнения которых зависила бы точность конечного продукта.Во избежание возможных перекосов требуется лишь максимально точно отрезать профили(парами) и места где сопрягаются торцы под углом 90*.Выход на станочное оборудование вообще решает все возможные проблемы.

Длинные резы делал циркуляркой ручной с диском по алюминию.Направляющая шина ,куча струбцин,защитные очки и вперед.Пробовал электролобзиком и спец пилками по алюминию-не понравилось.Резы до 120мм и все резы профиля-монтажной пилой также с диском по алюминию.В конструкции станка практически нет резов от точности выполнения которых зависила бы точность конечного продукта.Во избежание возможных перекосов требуется лишь максимально точно отрезать профили(парами) и места где сопрягаются торцы под углом 90*.Выход на станочное оборудование вообще решает все возможные проблемы.

монтажная пила - это которая торцовочная?

Ну да, конечно же ,торцовочная.На одном из снимков видна.

Ну да, конечно же ,торцовочная.На одном из снимков видна.

не заметил, действительно видна.

А толщина листа судя по фоткам что-то около 15мм?

Толщина Д16Т 12мм.Выточил крепление для нового шпинделя Сейчас испытываю систему охлаждения для шпинделя

в связи с чем прошу совета.Какой должна быть производительность этого хозяйства нужен ли расширительный бачок и есть ли какие минусы закрепления всего на подвижном портале? В дальнейшем займусь системой пыле-стружкоудаления скрестив данные агрегаты

По поводу охлаждения:

Бери помпу для компов (за 2-3тысячи), радиатор печи вазовский (500р), в кач-ве расширительного бачка - пластиковую банку для пищи с уплотнителем (0.5л достаточно - стоит рублей 100), вентилятор какойнибудь и будет счастье ) Столб воды у помпы брендовой до 5 метров, так что можно хоть под станок ставить её. Качает литров 20-30 в минуту.

Ах да, забыл, ещё шланги ПВХ.