Proxxon MF-70-модификация.

Несколько раз здесь поднималась тема по этому станку и все его плюсы и минусы были рассказаны.

Обладая этим станком преследовало желание сделать его под свои требования.

Делать с него ЧПУ - этот станок будет очень плохим станком , так как потребует смены большей части комплектующих, что бы бороться с конструктивно заложенными проблемами.

Мне нужен был просто микрофрезерный станок, позволяющий решать задачи среднего моделиста .

К этой комплектации шел не сразу - путем метода проб и ошибок.

--------------------------------------------------

Конечно нужно было менять сердце и мозги станка .

И первый подход был на моторе 35 серии -

hobbyking.com/…/__14342__NTM_Prop_Drive_Series_35_…

В качестве регулятора сначало использовал регуль купленный очень давно у приморцев на 60 ампер и потом был заменен на 80амперный так как почему то пустил дым один ФЕТ .

Первая проба показала что ни мотор ни регуляторы в этом станке не испытывают больших нагрузок и практически не греются.

Но минус большие обороты , маленький крутящийся момент.

Хоть я и применил ременную передачу ( тут на форуме можно найти темы где вскользь прозвучала конструкция ) но это не помогало.

Поэтому я искал дальше оптимальные варианты и вот на данный момент могу поставить точку .

Я нашел то что меня удовлетворяет полностью.

Мотор я выбрал этот -

www.hobbyking.com/hobbyking/…/uh_viewItem.asp?idPr…

В качестве регулятора мой выбор упал на этот -

www.hobbyking.com/hobbyking/…/uh_viewItem.asp?idPr…

Управление регулятором - Ардуино совместимая плата с базовым скетчем СЕРВО и базовым примером работы от переменника , просто там нужно подобрать оптимальные значения старта и пиковых значений для надежного старта и полного выхода на обороты мотора.

--------------------------------

После того как все комплектухи приехали прошел процесс реализации задуманного.

Нужно было сделать кронштейн крепления мотора -

Учитывая недостатки станка в том виде который он был на начало работ , спалил три фрезы пока довел кронштейн до разумного конца -

В кронштейне на будущее сделан вырез под датчик температуры

, сделаны прорези для проводов

, сделаны прорези для проводов

В целом получилась вполне жесткая конструкция ( учел недостаток прошлой) которая не дает мотору войти в резонанс и вибрировать создавая дополнительный шум.

Дальше пошел процесс реализации.

Станок в целом имеет довольно жесткую конструкцию , но конструктивный подход убивает своей нелепостью применительно именно как к станку.

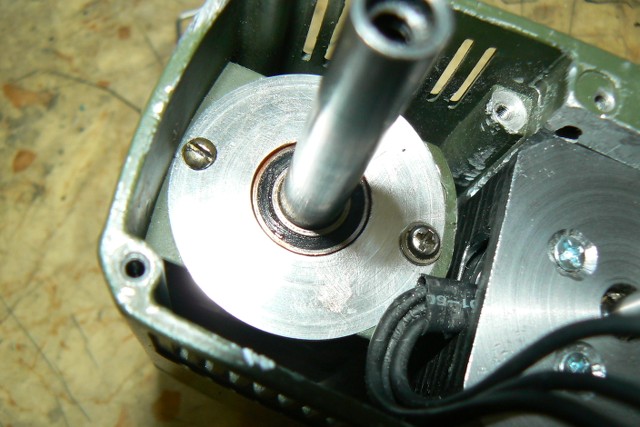

К примеру посадка подшипников на распорном кольце -

Так как у меня нет возможности расточить корпус для устранения этой аномалии безумства конструктора , я просто посадил все подшипники на локтайк .

Надеюсь эта мера хоть как то уменьшит дробленку моего шпинделя.

Заменил подшипники которые мне не понравились и выточил новые распорные втулки чтобы уменьшить осевой зазор -

Подшипника стоит три , что бы максимально уменьшить люфты шпинделя -

Шестерню не стал переделывать и оставил от прошлого варианта , так как она меня полностью удовлетворяла

Потом я сделал то что меня всегда напрягало - не хватало света в рабочей зоне.

И я врезал 7 светодиодов ( куда то пропали фоты процесса ).

Так же меня угнетал зеленый цвет станка и я решил сделать работу на станке чуть радостнее перекрасив корпус -

Вот так получилось при первом подходе.

Потом долго думал как мне прислюнить новый регуль.

И после некоторого времени решил запрятать его в тумбу -

В конце у меня получился вот такой станочек -

Остались дыры от старых попыток что то сделать со станком и от старой комплектации.

Но со временем уберу свои огрехи .

------------------------------------------

Можно подвести итог - что я получил.

Очень тихую работу станка ( ночью можно спокойно работать не боясь что подъезд начнет бунтовать на мои действия) .

Я теперь могу легко сверлить любые материалы - что было всегда проблемой к примеру с сталями.

Обороты уменьшились до менее 100 без потери крутящегося момента , что дает мне возможность проводить расточные работы летучками.

Фрезеровка стала комфортна по любым материалами и с очень приличными подачами.

Вот мультик на тему сверления стали 40хгса сверлом 2,5мм

( к сжалению фотик фокусируется не там куда хотелось)

И конечно сам процесс фрезеровки стали 18 серии .

Первая подача 1мм , вторая 1,8 мм - фреза трехзаходная диаметром 5мм.

------------------

Я конечно извиняюсь , но могу немного позлорадствовать -

владельцы Проксонов , вам такая работа на стоковых станках не доступна …

Но все в ваших руках и вы тоже сможете получить такой результат.

Удачи !!!

ну и фиговый этот станок, на втором видео видно как гуляет продольная подача при кручении ручки, люфт в миллиметр точно есть

Это сам весь станок гуляет при его размерах и весе ( его вес максимум перевзвесил 6кг), он просто у меня на микропористой резине весь играет ( смотрите на фото - резина 20мм авто-шумоизоляция по мягкости как поролон)…

А резина чтоб гул станка не передавался на пол или стол и чтоб ночью то на чем стоит станок не резонировало и не отдавало шум в стены, пол квартиры.

Станок выверен по индикатору и зазоры все убраны и не превышают 0,005мм - по всем 3 осям.

Но именно из-за этого станок не подходит для СНС - так как при этом увеличивается тугость вращения валов подач и поэтому все гуляет , точнее сам станок подпрыгивает или идет в сторону когда кручу его маленький маховичек…

Поэтому при его размерах нужно ставить приличной мощности серводвигатели на снс ( тут уже были темы что сервы пропускают шаги на этом станке), что будет несуразно для его столь малых размеров.

*******

Вы вроде все увидели а вот самого главного не заметили что я пальцем второй руки придерживал весь станок от того чтоб он не плавал.

И что на самом деле плавало…

-------------------------------

Вы покажите мне пальцем станок в таких размерах который легко грызет любую сталь с 2мм подачами.

Дюраль сейчас берет на всю длину концевой фрезы.

P.S. А вообще вы живете в москве и легко можете сходить в любой магазин и посмотреть в живую на этот станок.

И вы увидите в живую его размер и главное то что в нем реализовано все чтоб добиться отличной точности.

Зазоры все выбираются и предусмотрена регулировка .

В станке целый букет недостатков - но только не ваши обвинения.

Они голословны, так как вы просто не представляете его.

А вообще по станку еще не закончены модифы.

Просто времени не всегда могу выбрать.

Второй этап добраться до какого то взрослого станка и сделать проставку под тумбу ( второй год никак не могу собраться на это ) .

Сделать хочу две - 35мм сейчас и 70мм на будущее.

Для 70мм требуется изготовить новый резьбовой вал подачи Z так как у родного не хватит длинны.

Но резьба там левая М6.

Хотя и куплена резьбовая шпилька готовая с нормальной резьбой ( сейчас продают в магазинах длинной по 2 метра)

Они ровные ( самому точить в станке столь длинную шпильку гимор, а нужно примерно 400мм резьбы).

Просто руки уже привыкли крутить маховик до автоматизма и придется переучиваться.

Для чего поднимать станок - что бы комфортно встал 3" делительный столик.

Но учитывая что проставкой легко можно завалить стойку , требуется добросовестный фрезеровщик, а еще лучше заготовку шлифануть для точности на плоскошлифовальном станке.

Я пока не могу выбрать время что бы организовать этот процесс.

---------------------------------

Дальше почему я делал на будущее место для температурного датчика .

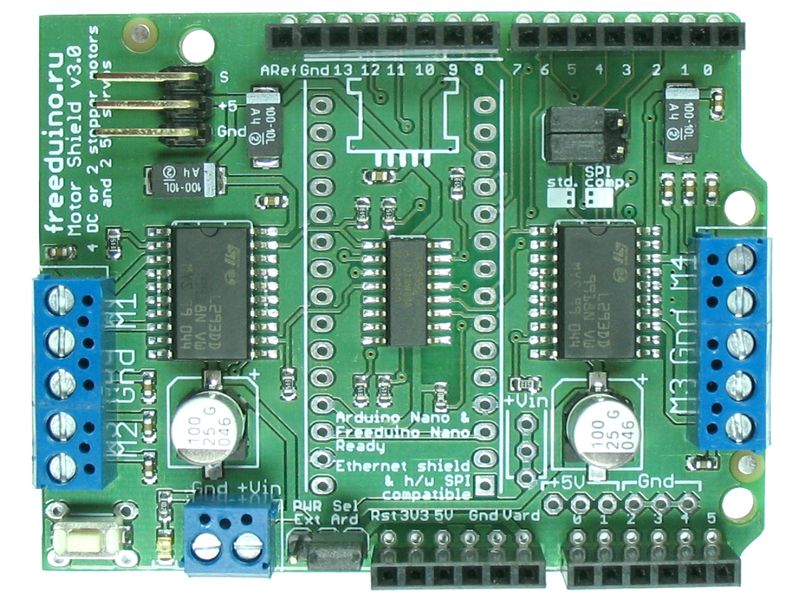

Сделать пульт управления на базе ардуино - расширить потенциал раз уже использую её.

Используя этот Шельд индикатор -

Реализовать индикацию тахометра ( разместив на валу диск с отверстиями и оптопару от старого дисковода или мыши) , индикацию температуры двигателя и регулятора .

Реализовать кнопку стоп и память оборотов на которых была она нажата, ну и прочие алгоритмы работы с станком .

Так же используя этот Мотор шельд -

вывести два порта управления шаговыми сервоприводами ( надеюсь мощности микрух хватит ) .

Что позволит сделать программно управляемую на нужный угол делительную головку типа такого -

www.ebay.com/itm/…/261423891888

Но это по мере свободного времени и возможностей.

Самое главное пока для электронной начинки найти оптимальный корпус

который бы крепился сбоку станка на подобии бокового зеркала автомобиля - ухом.

Но найти готовый корпус вряд ли удастся и придется делать самому.

------------------------

Если реализую когда то свои планы , это будет идеально для столь маленького станка.

Автоподачу на столик не планируете делать?

Автоподачу на столик не планируете делать?

Не вижу смысла.

Как писал если использовать шаговики, то когда убираешь люфты до минимума подача получается тугая .

Шаговики начнут терять шаги , если ставить способные крутить , то они для столь маленького станка будут грамоздкие.

Если делать просто через редуктор и простой электромотор - но столик то маленький и его рабочий ход всего 135мм - можно и рученками покрутить.

Да и точность при простом эл.моторе никакая будет, даже если ставить энкодеры.

Т.е. если заморачиваться подобным тогда проще ЧПУ делать.

Но в принципе два порта реализованы будут, может к тому времени и попадутся вменяемые шаговики с редуктором к примеру.

Разницы то нет куда их реализовать.

---------------------------

А если разжать станок , чтобы ход был легкий , появится дробленка и поверхность будет не ахти .

Это очень маленький и мизерный станочек и обвешивать его навесным оборудованием я не вижу смысла.

Если сбудутся желания с возможностями по дальнейшей доработке о которых писал выше , меня такой вариант устроит полностью.

Он сейчас для меня огромная помощь.

К примеру на новый мотор нужно было сделать тросиковый привод заслонки -

На реализацию затеи ушло 3 часа на станке с последним модифом из куска дюрали

( на старых вариантах и стоке намного дольше и главное это такой вой стоял и столько фрез иногда ломал проксоновских).

Ну ведь классно дома за письменным столом сидеть и спокойно творить то что просит воспаленное воображение.

На видике гул был от того что фотик стоял на картонной коробке и она гудела так как упиралась в станок ( я не сразу сообразил отодвинуть).

А так станок работает очень тихо сейчас и ночью в квартире никого не утомляю.

Ну скоро куплю новый столик - старый чуть подносился за 4 года . И то это я просто вредничаю из темы чтоб было.

Он еще столько же отработает .

Короче меня пока устраивает как есть.

-----------------------------------------------

Почему есть мысль на тему электронной делилки - просто может удастся сделать более компактно чем та которая сейчас есть.

Но опять же если подниму тумбу то и это не будет нужным …

Чуть позже как доделаю крепеж делилки для вертикальной установки , покажу свой вариант крепления на этот станок .

3" столик пока только горизонтально ложиться по свои креплениям .

А вертикально не закрепить.

Вот я столик чуток доработал но сам крепеж еще не делал.

Пока стоит мрачная погода ( я не помню такого чтоб в конце мая шел снег ) появилось немного времени доделать крепление делительного столика для Проксона .

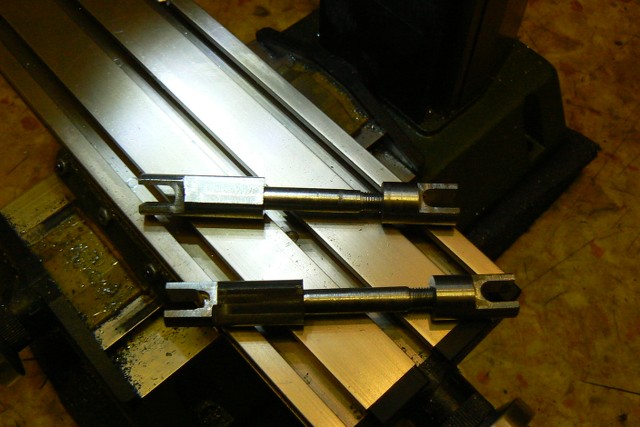

Конструкция выглядит так -

Сколько не напрягал извилины , другой вариант не получался для вертикального крепления к столу этого столика .

Все получалось несуразно и не комфортно в целом для работы.

Ничего мудреного нет .

Сверлим два отверстия в корпусе делилки с расстоянием пазов столика микрофорезера -

Причем корпус легко просверлил прямо на этом же станке - чугун обрабатывается весьма замечательно.

Потом точим , фрезеруем две стяжки ( с учетом взаимного положения при затянутости стяжек на корпусе столика) -

И проблема вертикального крепления столика уходит в историю.

----------------------

Следующая проблема которую буду решать - вертикальная подача .

Разбило втулку ( не резьбовую) оси резьбового винта , и это начало напрягать так как стало тяжело ловить размер.

Следующим этапом перевтуливание этого элемента .

Как доберусь до лавки где торгуют бронзой.

Строительные шпильки не стоит использовать гайку сожрут быстро.

Родные валы лучше себя ведут, я поставил 4кг двигателя - крутят нормально.

Люфты получились 0.08 0.09 0.13, компенсировал программно.

Сейчас раздумываю над сменой головы а то 100w мало совсем стало. Грызет конечно алюминьку и по 10мм за проход но скорости совсем уж черепашьи. Более менее адекватно по скорости снимает по 0.5мм за проход.

А где фоты для народа . Тут многих интригует тема насчет шаговиков .

Посмотрят и определятся на вашем опыте - вдруг это как раз то что им хочется.

Ну вот народ хоть сможет представить что и как .

А то я настойчиво был мнения что не стоит того .

А ваш опыт поставит точки справедливости.

Так тут помоему личные предпочтения каждого, мне вот на токарке чпу не понравился руками проще ))))

А на этом, первый раз покрутил и тут же переделал )))

Потом переделывать крепежку двигателей буду,

Управляется под GRBL ?

Не грбл под мегу не нашел, репетиер помоему заливал

интерпретатор то GRBL, а зендер Репетиер.

Обороты уменьшились до менее 100 без потери крутящегося момента

Вот это очень интересный момент - как вы это определили - меряли обороты под нагрузкой и без нагрузки в одном положении потенциометра???

Кстати, какие максимальные обороты получили на шпинделе??

Какие обороты на видео, где фрезеруете сталь???

Марат чисто визуально так как еще ничего не делал для стабилизации и измерений как стоит в каких то планах на будущее .

А примерно 100 оборотов - это менее двух оборотов за секунду .

Акцент на летучки - растачивать дыры для мелких модельных карбов до 10мм диаметром Ну и примерно что то типа в этом плане.

На больших оборотах это не получится - летучка просит маленькие обороты.

На видео писал ранее - фотик стоял на коробке и она резонировала .

Конечно иногда шумновато - но это раз так в 10-20 тише чем вой на родных проксоновских оборотах.

Заменил подшипники которые мне не понравились

Евгений, добрый день.

А какие подшипники вы поставили? Радиально-упорные? На bocabearings.com они стоят > $100 за шт.

Или обычные(радиальные), но чем тогда они отличаются от стоковых, только качеством?

В попытках устранить люфт слегка укоротил распорную втулку. Шпиндель стал проворачиваться заметно туже и немного стали греться подшипники, но это не критично. Теперь руками люфт уже не ощущается, но он все-равно есть, если приложить боковую нагрузку к шпинделю.

Вот думаю, что ж с люфтом делать.

А какие подшипники стоят в полноценных/больших фрезерах?

Я поставил простые радиальные подши .

Упорные в таком размере ?

Мне не попались и поэтому я не представляю как конструктивно пришлось бы менять начинку.

На настоящих стоят в зависисмости от класса станка от роликовых упорных до масленных ( насосом в полость гидроподшипника качается масло под давлением и пр.) …

Люфт останется даже если вы пережмете подш - конструктивно сама обойма картера куда устанавливается подш вы обратили внимание как сделана ?

Это проточка со стальным кольцом .

Причем подш в расточенное отверстие проваливается и удерживатьего начинает стальное кольцо .

Я вклеивал подш на локтайке.

Но супер результата не удалось получить.

Вариантов очень много решения проблемы - я частично устранил проблему тем что у меня шпиндель стоит сейчас на трех подшах.

А если сделалть как на некоторых дешевых шпинделях роутеров - взять на ось шпинделя посадить по несколько подшей .

Не супер решение , но позволит убрать возможность осевого боя.

Решение не очень но из простых.

А так я не профи по шпинделям к примеру роутеров - надо искать в их конструкции решение проблемы.

На счет размера. Конический ISO 30200 имеет диаметр 10х30 мм. Вполне можно приспособить если расточить посадочные места.

На устройство обоймы особо внимание не обратил.