CORE XY из алюминия.

Ну люфты это в данном случае то, что я изменить никак не могу. Мало мало имеются, по сторонам или диагонали стол можно перекосить миллиметра на 3-4. Для подклинивания достаточно 2-3мм.

Надеюсь натянутые ремни не будут давать случиться такому перекосу. Ну и столу надо жёсткости добавить.

В общем надо пробовать.

Ну люфты это в данном случае то, что я изменить никак не могу.

Имелось в виду, что комплектующие уже на руках.

Да, я видел и те и эти. Но перелопатив массу информации остановился на том, на чём остановился.

Не получится настроить - решу вопрос другими комплектующими.

Латуньку тоже в принципе можно распилить и поджать винтом, врезанным в обойму.

С другой стороны конструкция принтера не должна позволять перекосы в миллиметры.

А не будет перекосов, не будет и клина.

А не будет перекосов, не будет и клина.

Перекосы не должны быть. Но подшипники скольжения клинит даже на параллельных направляющих, в первую очередь за счет люфтов, и разности усилия трения. При разности усилия трения, узел начинает ходить скачками, даже на слух слышно.

Надеюсь это будут единственные фрезерованные детали, кроме кронштейнов моторов.

Накидал ещё одну ось. Двигается без заеданий и относительно легко. Закусывает, если перекосить на два-три миллиметра. Натянутые ремни такого не допустят.

Виктор, очень приятно и интересно наблюдать за вашими работами. “Зацепило” - вообще интересные темы на форуме.

Кроме натянутых ремней не нашлось решения клина при перекосе ?

Какой планируется хотенд ? Расчитываете на скорость ? на качество ?

Спасибо.

Можно наверное поставить по два подшипника вместо одного. Можно поставить другие подшипники.

Но торопиться с выводами пока не будем.

Что касается осей X и Y, то кинематика Core XY по идее сама должна всё ремнями выровнять и удерживать от перекосов.

Что касается Z, тоже нужно бы сначала полноценно собрать ось.

Концепция-то в общем работоспособна, а с деталями как-нибудь разберемся.

В качестве горячей головы планирую Титан Аэро.

Скорость и качество - хотелось бы, а там посмотрим, что получится.

Корень зла обнаружен.

Оказывается штампованные обоймы линейных подшипников SC8UU по природе свое довольно кривые. Ось вала не параллельна привалочной плоскости и не равноудалена от неё от изделия к изделию. И если шариковые линейные подшипники LM8UU эту непараллельность спокойно проглатывают, то втулки с более плотной посадкой просто клинят от перекоса.

Обнаружился данный факт при монтаже кронштейна печатающей головки.

Вроде простой узел, валы зажаты в абсолютно одинаковые кронштейны, фрезерованные с одной установки. Однако при затягивании винтов втулки клинит. Стал разбираться, переворачивать и переставлять обоймы. В варианте на фото нашел минимальное расхождение. Но все равно, к одной обойме притягиваю - ок, начинаю затягивать винты на второй обойме - клин. Есть какая-то десяточка непараллельности или разница в расстоянии от оси вала до привалочной поверхности (на фото стрелками) и этого достаточно, чтобы втулки заклинило.

Всё это конечно не радует, но теперь хоть известно с чем бороться.

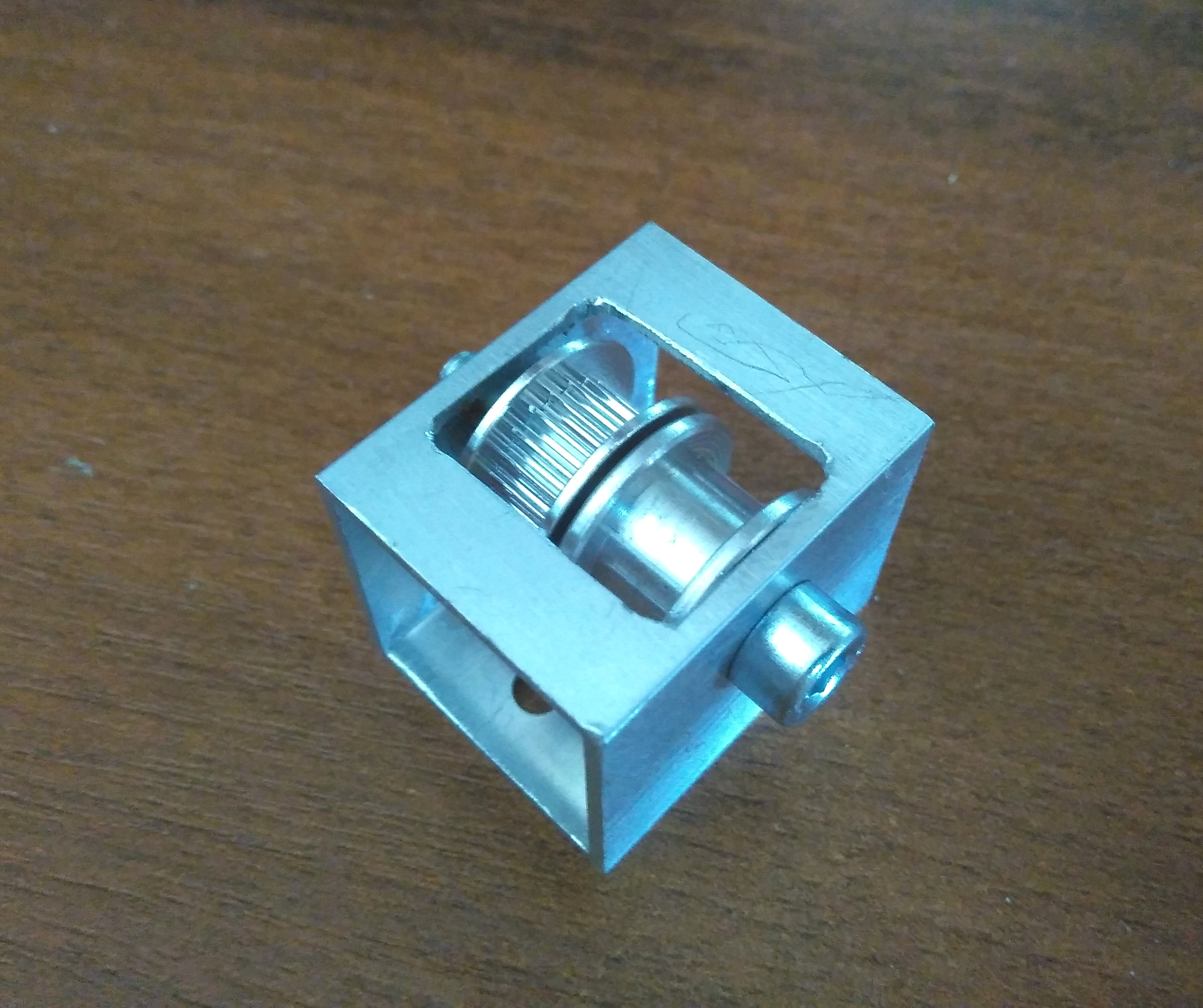

Макетирование модуля роликов.

Надо бы по хорошему трубу или швеллер 30х25, но в наших лабазах такого не нашлось. Поэтому придется использовать трубу 25х25.

Всё это конечно не радует, но теперь хоть известно с чем бороться.

Если бы только это причина, то она бы заклинила от перекоса на том же месте где затянули винты.

Такие плоскости выводятся на пару, с подшипниками скольжения часто работаю, не сложно (только когда люфты в подшипниках это бессмысленно):

Так на том же месте и клинит.

Полдня колупаний сверлилкой, дремелем, напильником и корпуса модулей шкивов готовы.

А отверстия под оси как сверлили, все-же на станке? Врукопашную вертикальность осей вряд ли можно обеспечить.

сверлилкой

это и есть сверлильным станком.

рядом со словом дремель, сверлилка могла обозначать обычную дрель 😃

Есть такое волшебное слово - разметка…) При наличии штангенциркуля и какой нибудь острой хреновины для кернения соосные отверстия не проблема даже дрелью… Ну а тонкие стенки заготовки делают серьезную скидку на неперпендикулярность отверстия к плоскости…

… на неперпендикулярность отверстия к плоскости…

Я про само соответствие отверстий снизу и сверху. Тут даже доли градуса (наклона оси роликов от вертикали) сулят проблемы - ремень будет к одному, либо другому бортику отжиматься, не центруясь по средней части шкива, и это плохо. У меня не супер большой опыт в принтерах - но с именно такой проблемой уже довелось столкнуться разок!

Тут даже доли градуса (наклона оси роликов от вертикали) сулят проблемы - ремень будет к одному, либо другому бортику отжиматься, не центруясь по средней части шкива, и это плохо.

Он и пишет про то, что глубокие отверстия или отверстия “снизу и сверху” делать с разных сторон, для соосности.

Шкивы расставлены по местам.

ИМХО, подвижная масса портала не великовата ли?

Посмотрим.

Видел конструкции и помассивней, с двумя подшипниковыми блоками на каждый вал и кучей всякого другого железа.

Продёрнул ремни.

Супер-пупер натяжитель на скорую руку.

В общем всё катается, но уровни и расположение роликов нужно подкорректировать, чтобы убрать некоторое искажение геометрии.

Буквально передвинуть влево-вправо, подложить шайбочки, приподнять ось и т.п.

Натяжитель тоже надо бы до ума довести.

ИМХО, подвижная масса портала не великовата ли?

3кг голова. 😃

В общем всё катается, но уровни и расположение роликов нужно подкорректировать, чтобы убрать некоторое искажение геометрии.

Буквально передвинуть влево-вправо, подложить шайбочки, приподнять ось и т.п.

Натяжитель тоже надо бы до ума довести.

Выглядит хорошо. но чтобы стол не клинил, сделайте хотя бы 3 направляющих. 4 многовато.

3кг голо…

Во-первых видел, во вторых - особое внимание к моторам: это не какие-то там 17-ые или там 23-ие нагреватели 😃