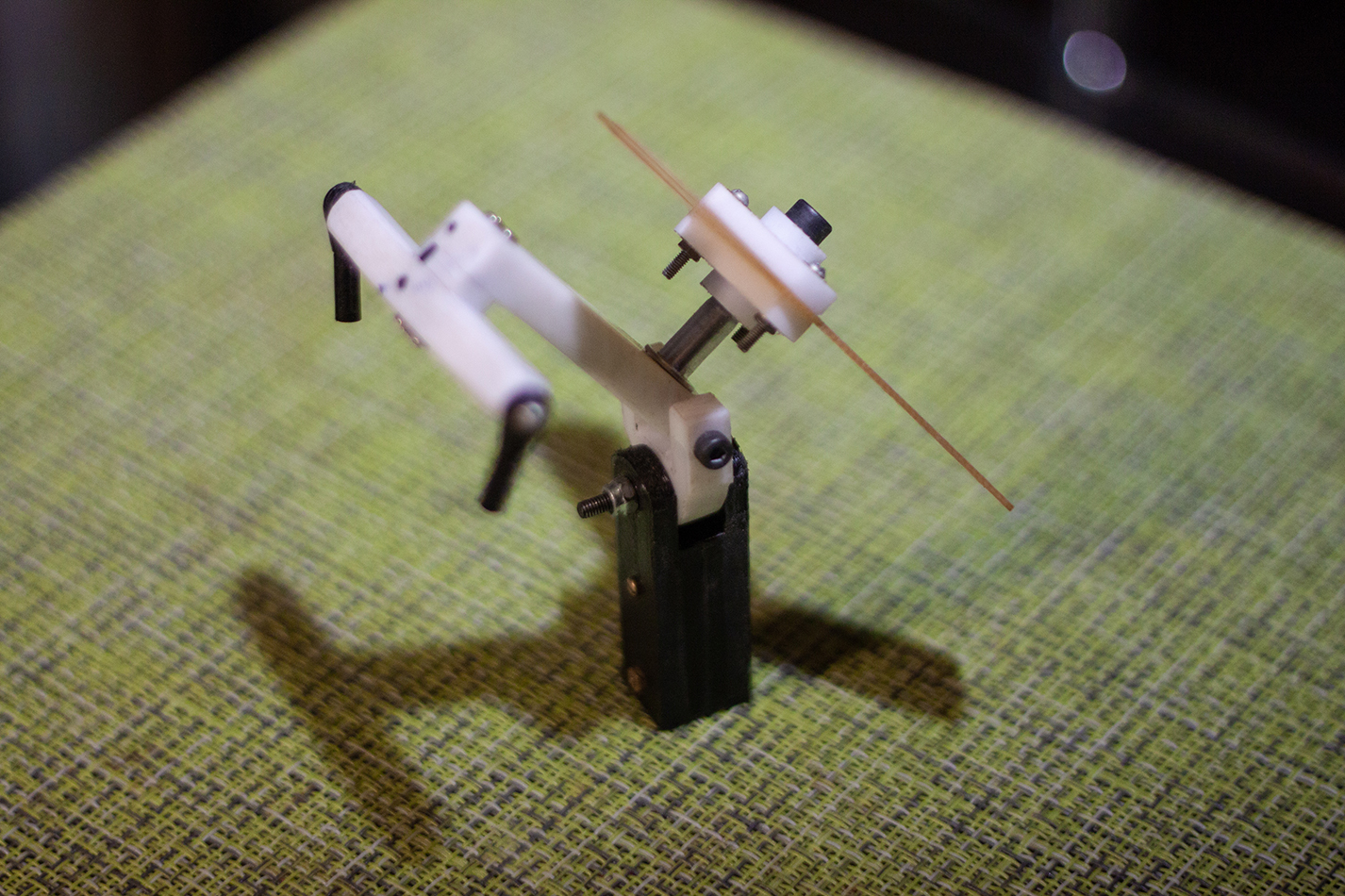

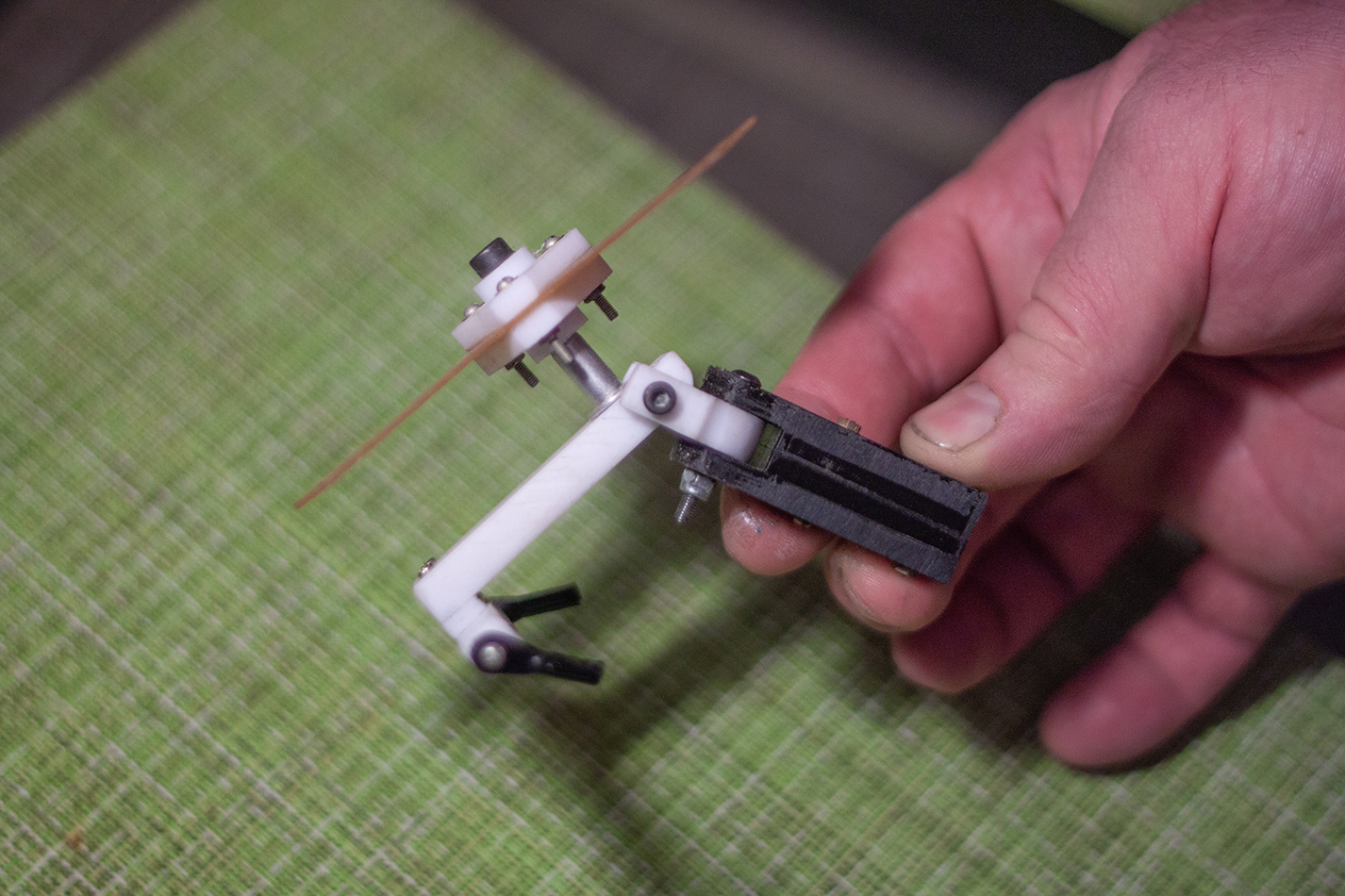

Модель автожира

Ну что я говорил? Эх если-бы еще что-то открывалось!..

Вот еще анекдот, по поводу Юриного “Диван --мое призвание”

Ил-76 летит со скоростью 800 км/час на высоте 10 000 м , когда внезапно приближается Су-35. Пилот истребителя летит рядом и приветствует пилота по радио:

“Скучно, братан, да? Смотри, чо могу!”

Он разгоняется, переходит на сверхзвук, уходит свечей вверх, затем отвесно пикирует, почти до уровня моря. После этого он возвращается, летит рядом с Илом и спрашивает:

“Ну как?!”

Пилот Ила отвечает:

“Охренеть! А теперь смотри, что я могу!”

Пилот Су-35 наблюдает за Ильюшиным , но ничего не происходит, он продолжает лететь прямо, с той же скоростью.

Через 5 минут пилот Ила говорит по радио:

“Ну, как я тебе?”

Пилот Су-35 спрашивает:

“А чо было то?”

Другой смеется и говорит:

“Я встал, размял ноги, сходил в туалет, выкурил сигарету, выпил чашечку кофе!”

Мораль истории такова:

Когда мы молоды-- скорость и адриналин кажуться фантастичпскими.

Но когда вы становитесь старше и умнее, понимаете, что комфорт и спокойствие на дороге не валяются.

Это называется"S.O.S."Slower - Older - Smarter

( медленнее- старше- умнее)

Посвящается всем моим молодым и старым друзьям, которые приближаются, как я к периоду S.O.S.

Первые результаты внедрения аддитивных технологий в тему. Работал ВТК (временный творческий коллектив) Аргентина-Латвия (CATO). Это пока только “Fulcrum” - точка отсчёта. Профиль - Gettingen. Длина х. - 49 мм. Радиус лопасти - 450 мм. Дизайн: сборка лопасти состоит из коренного, срединного (n-) и концевого сегментов. В коренной сегмент добавлена вставка-бобышка для крепления к ступице. Печать для всех элементов кроме бобышки - стаканная, вертикальная. Заполнение - 1-3%. Это означает, что внутри сегмента-оболочки находятся вертикальные перегородки: с большим количеством к корню лопасти, с меньшим - к законцовке. Каждый сегмент имеет по три канала для вкладышей направляющих. Из углепластиковой лучинки. Материал для печати - термореактопласт - PLA+.

Вторая лопасть сделана с заполнением 3%, что сделало её прочной по всей длине. Шпилки сделаны из 3 мм сосновой круглой рейки, что облегчило сборку и улучшило её качество. Опробован экспромтом второй вариант конструкции: сегмент разделён вдоль главной оси с выемкой 3 мм тела, что позволило печатать их горизонтально с заполнением перпендикулярно кромке. Сборка будет осуществляться по бальсовой рейке 3 мм. Это даст как необходимую жёсткость по длине лопасти, так и скомпенсирует некоторые отклонения от плоскости подошвы, вызванные термическими деформациями во время печати. Вариант вышел потяжелее, но с большим infill. Так что есть резервы по технологии печати. А вес сборки первого варианта - 28 г.

Спасибо Александр , ну примерно так я это в голове и представлял, только вместо сосновых кругляков, видел угольную трубку, но это детали, главное это возможно при наших скромных размерах! Насколько велики отклонения в форме профиля? Вес вполне приемлем. Насколько затратно по времени и материалам напечатать новый комплект, с измененными параметрами ( профиль, высота профиля длина хорды, вес , распределение массы лопасти по длине и ширине,трапециедальность) Я понимаю, это только начало, но уже поражает! С интересом следим за продолжением проекта

Все толерансии в пределах настроек процесса и качества самого принтера. Это десятка на круг. На малых числах Рейнолдса это роли не играет. За вес ещё нужно побороться. Есть резервы как в модели, так и в процессе. Но это будут уже граммы (1-2 г). Скорость печати зависит от положения детали и опять же - качества принтера (цена вопроса, примерно от 800 USd вверх). А вот качество деталей зависит напрямую от качества материала. Вот тот самый + к обычной и уже известной всем аббревиатуре - PLA означает материал, по свойствам механической обрабатываемости не отличающийся от другого популярного термореактопласта - ABS. Обрабатывается как дерево, как резанием, так и шлифовкой. Цена - примерно двукратная от обычного PLA.

Собственно, в этой цепочке, печать - дело второе. А первое дело - 3D модель. Именно в ней закладываются геометрия и механические свойства конечного изделия. Но, если уже имеется технологический прототип изделия, то изменения в параметрах - дело нескольких минут (для опытного проектировщика). Для модельной практики будет достаточно иметь пару-тройку модульных сборок моделей (с разными профилями и контурами) в которых будет достаточно менять количество сегментов или посадочные интерфасы. Ну и время для производства делится на машинное и сборочное. В вертикальном (стаканном) варианте два сегмента лопасти с infill 3% 100 х 50 мм на моём принтере печатаются примерно 1 час 50 мин. То же самое лёжа - 35 мин.

Следующим шагом будет создание рабочей модели на вариант “B”: лопасть разделённая вдоль оси с включением бальсового лонжерона и заполнением поперёк. К изменениям нужно будет добавить наклон посадочной поверхности бобышки (1.5° aprox) для удобства сборки. Не нужно будет никаких добавочных вкладышей, только плоская деталь - гибкий позиционер из текстолита.

А первое дело - 3D модель.

Минут не минут, но час потребовался, чтобы слегка переделать первый вариант во второй. Теперь тиражируемый сегмент лопасти, разделённый посередине выемкой части тела шириной в 3.8 мм, имеет длину 220 мм (можно поделить и на 110+110 мм, чтобы иметь ещё один типоразмер длины) будет печататься лёжа на длинной плоской стенке и иметь заполнение перпендикулярно к ней. Как и рекомендовано в технологии изготовления лопасти ротора например, вертолёта. А роль балки будет играть бальсовый вкладыш, образуя по клеевому шву композит с продольными прочностными свойствами. Это уже проверенный технологический приём, позволяющий увеличить прочность печатной детали, без заметного увеличения веса. При этом коренной сегмент и законцовка печатаются вертикально. Заполнение корня до 5%, а законцовки 2-3%. Она - самая лёгкая в сборке. Монтажные каналы под вкладыш 3х10 мм. Соединение деталей можно делать на клею UHU с последующей проливкой цианакрилом и акриловой или эпокси шпаклёвкой стыков. Бобышка теперь имеет наклон стыковочной поверхности по углу атаки на 1.5°. Вращение (здесь) - левое. После шлифовки сборка лопасти может покрываться полиуретановым лаком и окрашиваться нитроэмалью. Возможна оклейка лёгкой с/т. По результатам сделаю фотоотчёт.

Все здорово, можно еще подумать как сделать последний сегмент отстыкуемым, удобно для ремонта, обычно больше всего страдают концы лопастей можно экспериментировать с длинной лопасти, чтобы найти оптимальную нагрузку на ротор опытным путем , простор для творчества!

Ну, теоретически, это возможно. По крайней мере на этапе калибровки ротора можно сделать последний стык только на клее типа UHU. В случае замены или поломки этот клей хорошо растворяется спиртом и детали могут быть разблокированы. Или делать замковое соединение. Хотя, такое решение, как любая другая попытка сделать узел “многоразовым и ремонтопригодным” повысит вес и снизит надёжность изделия. Не зря в авиации существует норматив налёта важных деталей и узлов в часах. Первые композитные лопасти на наших в. были рассчитаны на 50 часов.

Собственно, аддитивные технологии и позволяют надеяться на простую и дешёвую замену узла вследствие существования цифровой модели и репродукционного устройства.

3д моделька лопасти планируется к распространению? Принтера и проволока пока вроде не проблема, и пощупать интересно б…

Да, Денис, я тоже так подумал, но прлмолчал, принтера и у нас найдутся, если Александр в конце своего проекта формулу не утаит, я бы тоже попробовал, на всякий случай записываюсь!

Нет, формулу не утаю:)) Даже наооборот, сделаю процесс в SimplyFi и выложу вместе с архивами. Как iges, так и stl files. Но сначала отработаю всю технологическую цепочку. С моделями, печатью, сборкой и испытанием ротора. Подумайте лучше и посоветуйте основные ходовые размеры лопастей, геометрию в плане и профили. Тогда можно будет подготовить несколько комплектов моделей.

Кто крайний в очереди за формулой? И мне надо! Только у меня в То-тьме принтера нету! И ближайшие 15 лет ещё не будет!😁 И свои лопастя буду напильником дорабатывать! 😁

жёсткость по длине лопасти,

Александр ,а почему не сделать " лонжерон" во всю длину лопасти .(лучше 2 ). А плоскости ( 4 детали ) соединять не по прямой линии ,а зигзагом или под углом. Больше площадь склейки.

Сам вояю лопасти (фото приложу)😲

Кто крайний в очереди за формулой

Я за Вами Николай принтер в Клубе есть. (правда не мой ).

Вы, очевидно, не посмотрели эскиз лопасти, или не поняли его. Лонжерон (на этом типоразмере профиля) вкладывается в вырез практически по всей рабочей длине лопасти. Каждая часть полупрофиля имеет свою стенку толщиной ок.0.5 мм. То есть, получается слойка из двух пластиковых стенок с поперечной жёсткостью, обеспеченной заполнением при печати структурными внутренними перегородками, и лонжероном из бальсы, имеющим продольнуй жёсткость через два слоя клея. Такой сандвич-композит даёт очень прочное и достаточно гибкое соединение. После сборки проведу статические нагрузочные испытания (свинцовыми грузами) и выложу фотки. То есть второй лонжерон вызовет необходимость деления лопасти уже на 4 сборочных элемента с удвоением числа стенок (-4), что приведёт к измельчанию детали и росту ошибок про печати и сборке, ну и к удвоению веса. Напомню основной закон авиакосмическогостроения ( наверное уже в прошлом) - за излишную прочность узла конструктора лишают премии. То же самое с замковыми и лабиринтными соединениями: вес детали столь ответственного динамического узла вырастет в разы, из-за роста длины подошвы, а прочность его ВСЁ-РАВНО будет определяться прочностью как клеевого шва (она и так достаточна), так и, в основном, на печатных стенках, прочностью адгезии соседних слоёв-колец. А она - есть производная совсем других факторов процесса. Извините за “многобукв”, но по-другому сложно дать пояснения. Кстати, вот ещё один варианt KITa для лопасти с учётом изменения её длины. Сам вчера стал готовить детали к печати в программе slicer и понял, что для моей первой попытки создать автожир (на 300 г) ротор диаметром под 1 м будет слишком большим. Поэтому для возможных более мелких комбинаций сегодня добавил два сегмента по 100 и 120 мм. То есть размерная цепочка состоит из 30 мм (корень) +220 мм + 120 мм +100 мм + 95 мм (законцовка). Все сегменты имеют каналы для сборки на шпильках и вырезы под 3 мм толщины лонжерон. Длина набирается по ТТУ аппарата. Ну, пока профиль Gettingen 49 mm.

Александр, доброго времени суток! Вот ходовые размеры лопастей которые были установлены на моих автожирах и реально летали, в основном я использовал 3-лопастные роторы на гибкой подвеске но бывало ставил эти же лопасти и на 2-лопастный ротор с качельной схемой подвеса и они так же летали

Для моделей весом около 1 кг

Длина - 500-550

Ширина - 50 - 55

Профиль clark - y ( ну на сколько я смог его воспроизвести)

Вес - 35 -45г

Угол установки - 1,5-2,0 град (с предраскруткой наверное можно меньше)

Для моделей весом 300-400 г

Длина 350-450

ширина 40-50

профиль тот же

высота профиля 4-5

вес 10-20 г

С заужением лопасти не пробовал,что бы что-то понять нужно менять только один из параметров,вручную нереально, две одинаковые то сделать трудно.

Может кто строил более тяжелые или легкие расскажет о своих лопастях, а то в очередь дык все хотят!

Про излишнюю прочность , как говорил один известный автомобильный конструктор гоночных болидов: " Деталь, должна быть очень легкой, тогда она обязательно сломается, и тогда мы будем знать в каком месте ее нужно усилить!" Правда пилоты его не любили.

Мои летающие лопастя.

Длинна 450мм

Ширина 50мм

Толщина 6мм

Профиль - подобие clark-y

Масса 31.830гр

Масса модели около 900гр

Ну, время у нас ещё вполне рабочее: 16,30. За спецификацию лопастей, спасибо. Буду использовать. Профиль Gettingen немного поизящнее Clark. Посмотрю на досуге прикладную теорию ротора и ветрянок в потоке, в том числе. Где-то потолще и помедленнее, а где-то наоборот - потоньше и побыстрее. Но на мелких размерах небольшие изменения в классических профилях вряд ли будут сильно заметны. Но попробовать менять профили сам Бог велел. Есть программа для расчётов. (профили_2), с которой можно прикинуть. Да и в больших автожирах можно посмотреть. Пока вчерне посмотрел модель уже упоминавшегося аutogiro_300, который хочу адаптировать из имеющегося KITa для небольшого тренера. Вот таким он видится. Размеры: длиНа фюза - 285 мм (без балки), высота стойки ротора (здесь) 200 мм. Тянущий винт (8") с мотором впереди на пилоне. Гондола для батареи 2S. Балка регулируется. Все сборочные элементы имеют винтовое крепление (М3). Легко реализуется тележка с полукрыльями на траверзе стойки, которые можно использовать для крепления сервов управления ротора по крену. Наверное РН в этой схеме не нужен а РВ останется. С вниманием восприму и учту советы.

Вид симпатичный, но с центровкой будет непросто, вес ротора вряд-ли скомпенсирует то что находится ниже оси двигателя, а ведь именно на этой самой оси и должен находиться центр масс автожира.

😁Так, что и теория автожира Вам в помощь!

Реально странный вид 😃 вроде трактор, но мотор в странном месте. Реально будут проблемы с балансировкой, имхо.

По лопастям - мои размеры 440*40 и 400*45.

Как ни странно, но мой первый самодельный автожир , который мне удалось поднять в воздух был именно такой схемы. Аппарат не сохранился,как он летал сказать не могу, поскольку пилот я был еще тот, но вот единственное видео # 2125

Ждём 老师 Юрия… С диагнозом 😃

Вопрос Александру, печать лопасти на плоскости с внутренней редкой поддержкой в качестве силового элемента совсем не? Вопрос на правах бреда 😃