Мастер-модели и матрицы на FDM 3D принтере

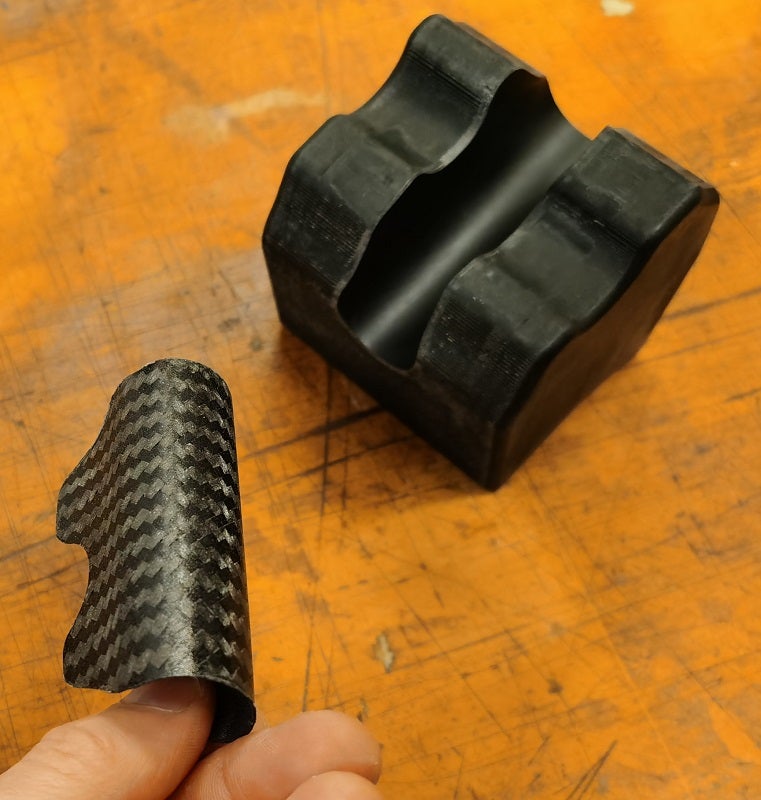

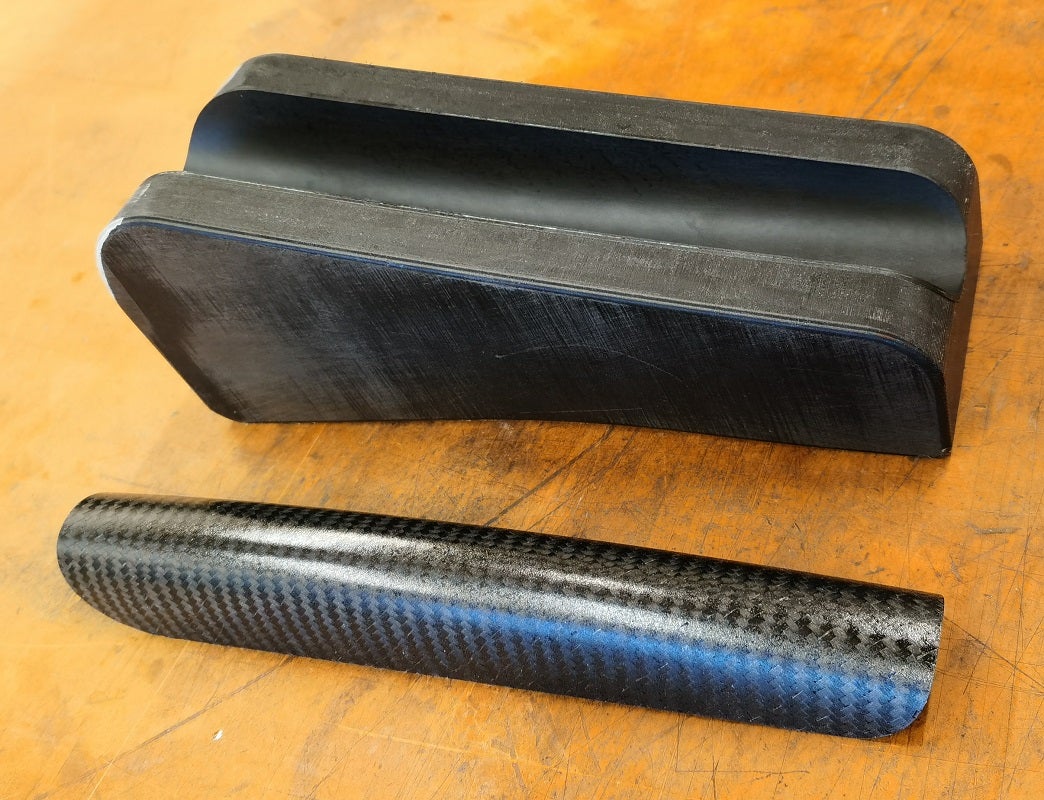

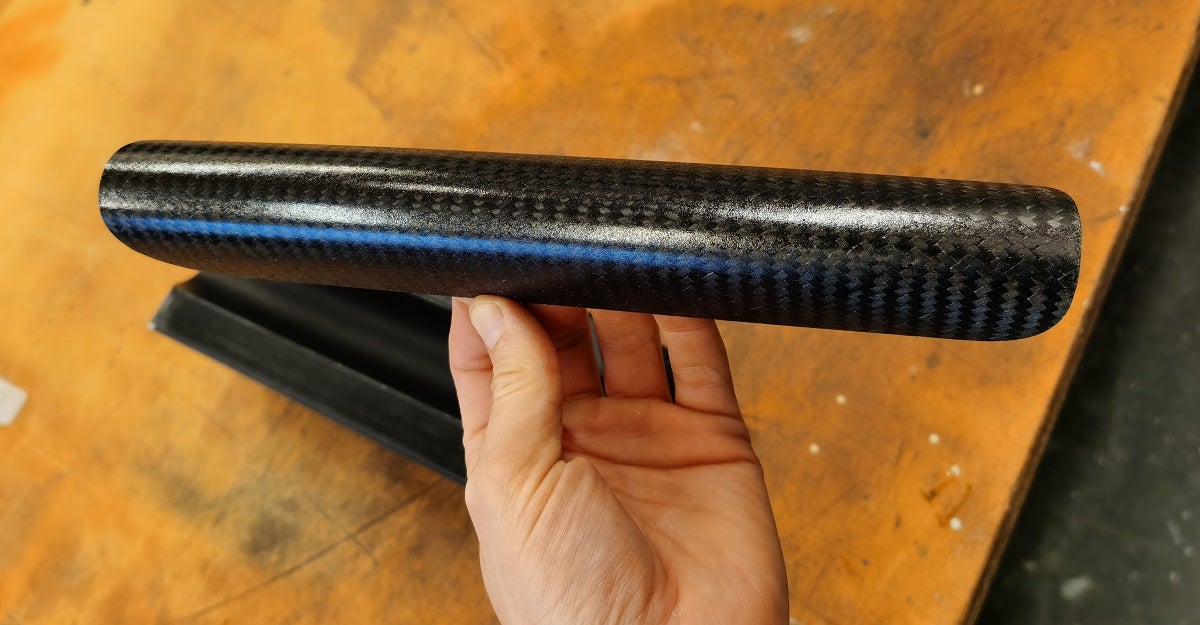

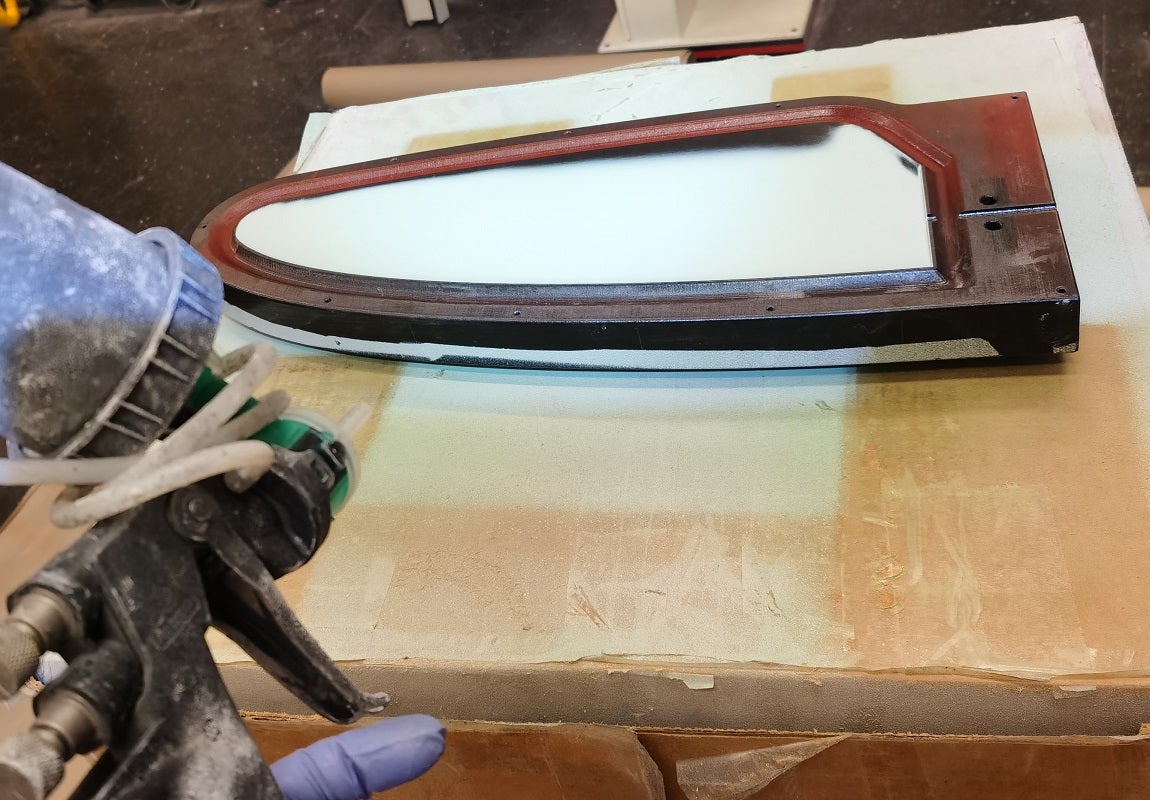

Извлёк фюзеляж из матрицы с 3Д принтера. Давил 45 psi. Матрицы работают идеально.

Здорово! Люто одобряю изыскания в этом направлении! Как-то пробовал делать нечто подобное из монтажной пены. Пена неравномерно сохнет, да и липкая сволочь.

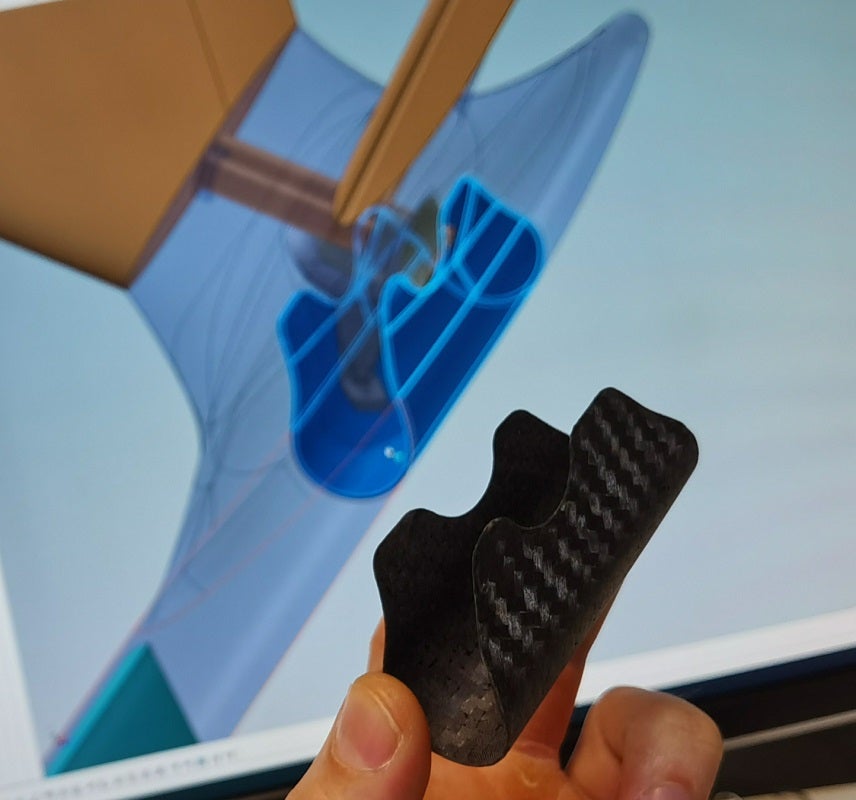

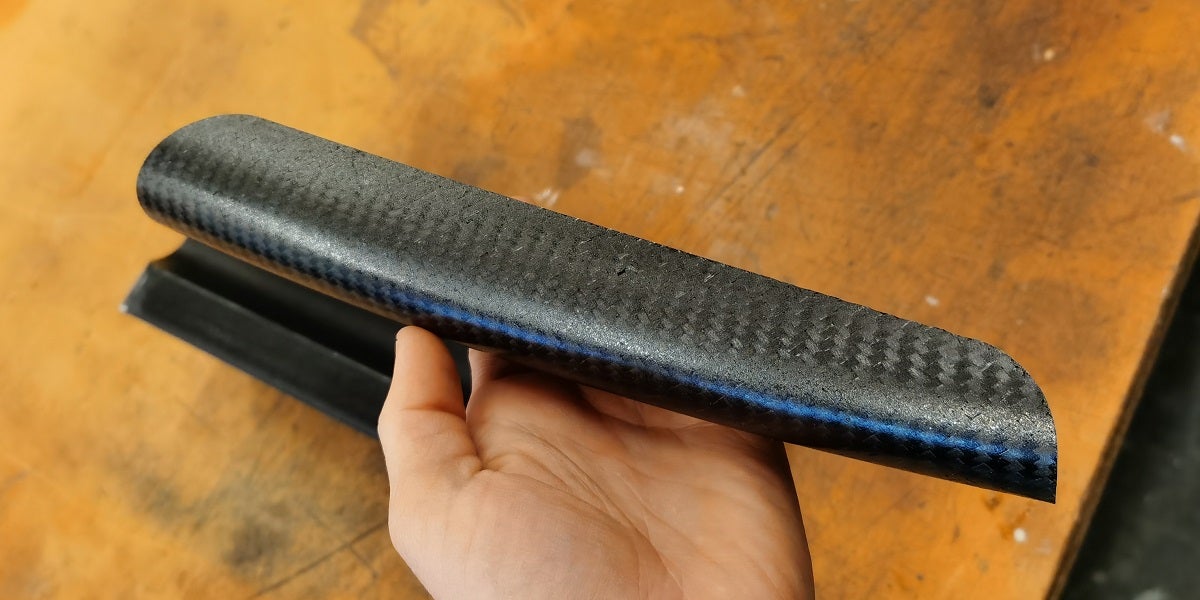

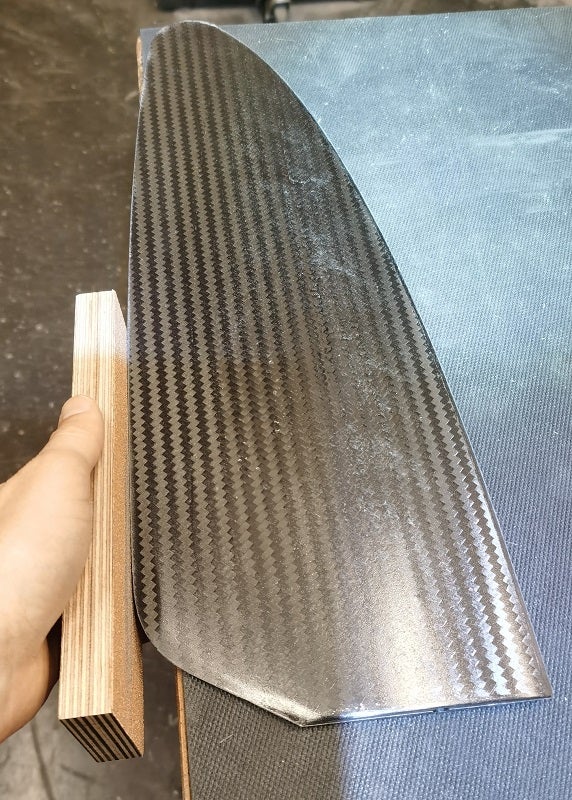

Отформовал карбоновый лючёк отсека механизма привода цельноповоротного оперения в матрице, напечатанной на 3D принтере в вакуумном мешке - матрица работает идеально!

В этот раз сделал матрицу без напыления полиэфирной грунтовки, а просто ошкурил прямо напечатаную рабочую поверхность - результат такой же, как и при напылении полиэфирной грутновки. Так что если у вас достаточно аккуратный и болшой 3D принтер и матрицу можно напечатать одним куском, можно делать матрицу без слоя полиэфирной грунтовки и закладывать прямо на ошкуренную напечатанную поверхность.

Процесс прост - напечатал матрицу с припуском периметра на стрезание завалов роутером после ошкуривания рабочей поверхности (бортик-продолжение поверхности выстотой 3мм и толщиной 2 мм). Печатал, как обычно, “PLA+” пластик, 3 слоя периметр, 0.4мм стандартный экструдер.

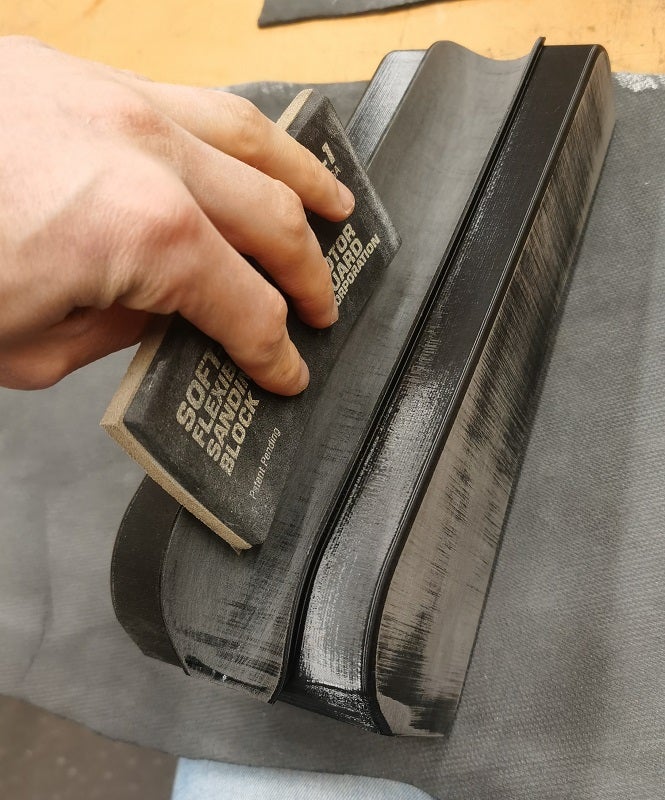

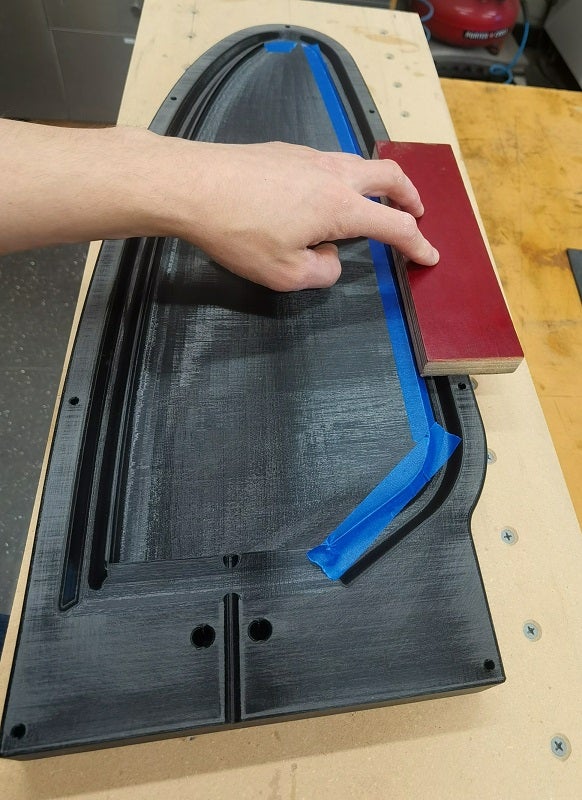

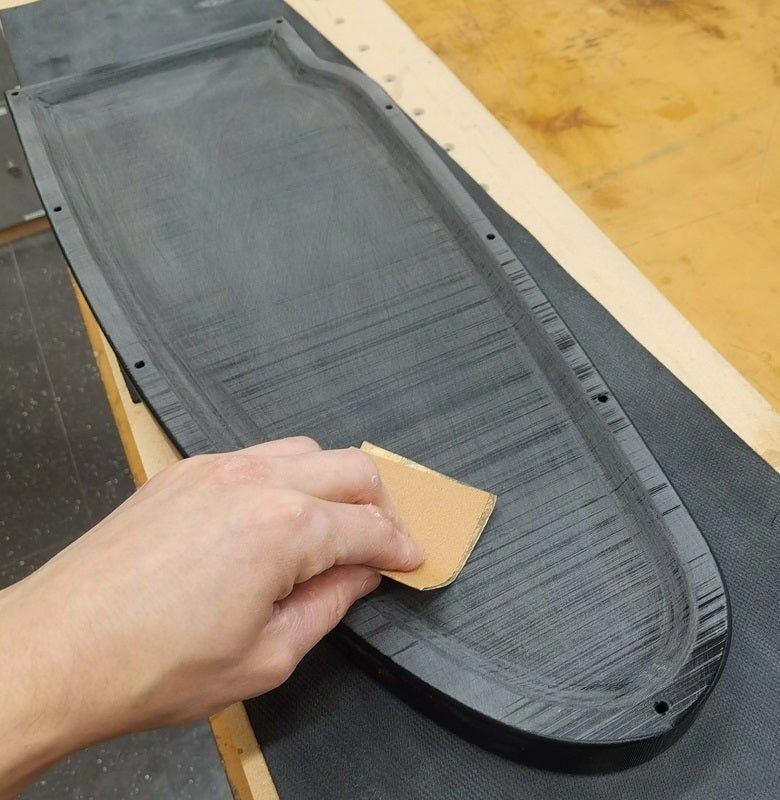

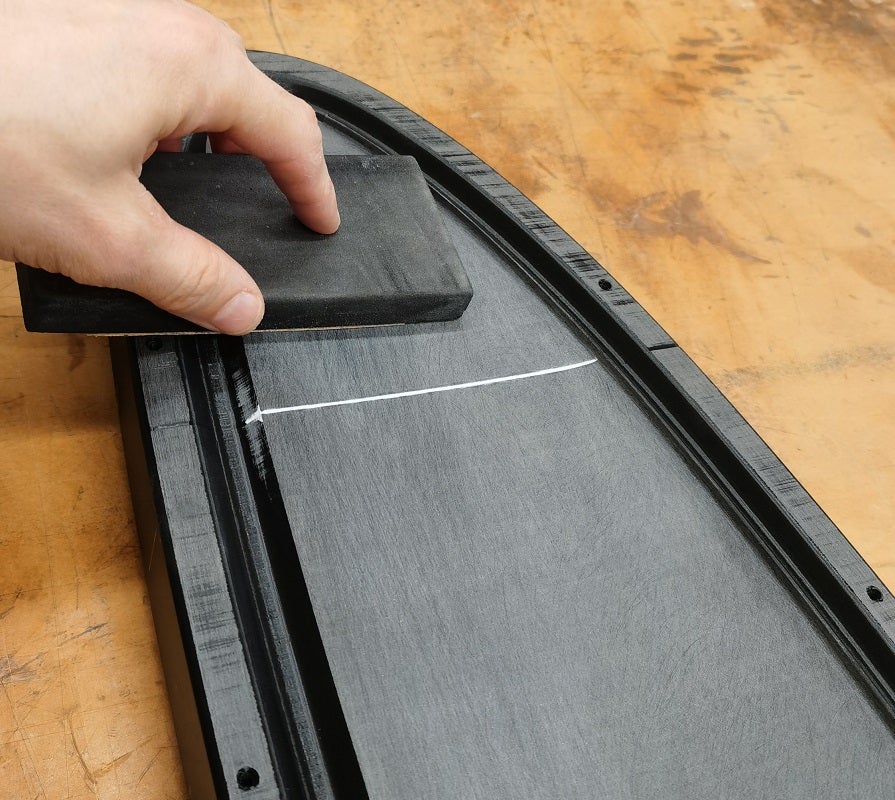

Ошкурил тщателно рабочую поверхность 120 шкуркой чтобы убрать текстуру печати и все неровности

Далее ошкурил рабочую поверхность последовательно 220, 320 и 400 шкурками с индикаторным слоем, чтобы придать рабочей поверхности гладкость

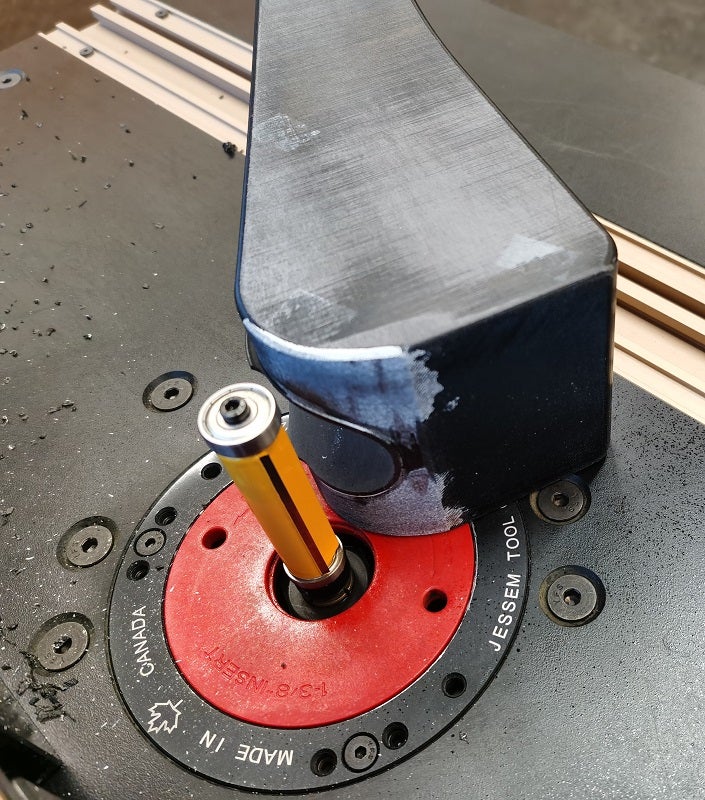

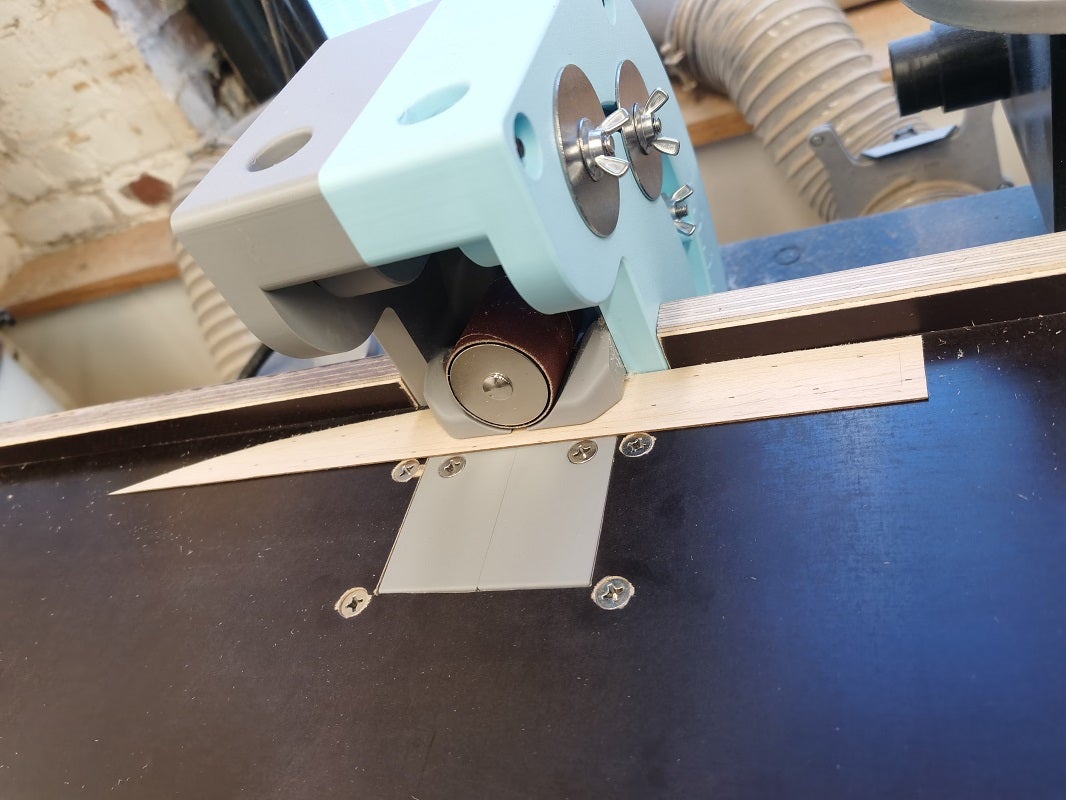

Далее срезал бортик-припуск при помощи роутера, чтобы убрать завалы от 3D печати и от ошкуривания

Матрица готова! Далее стандартно, нанёс воск

Напылил PVA

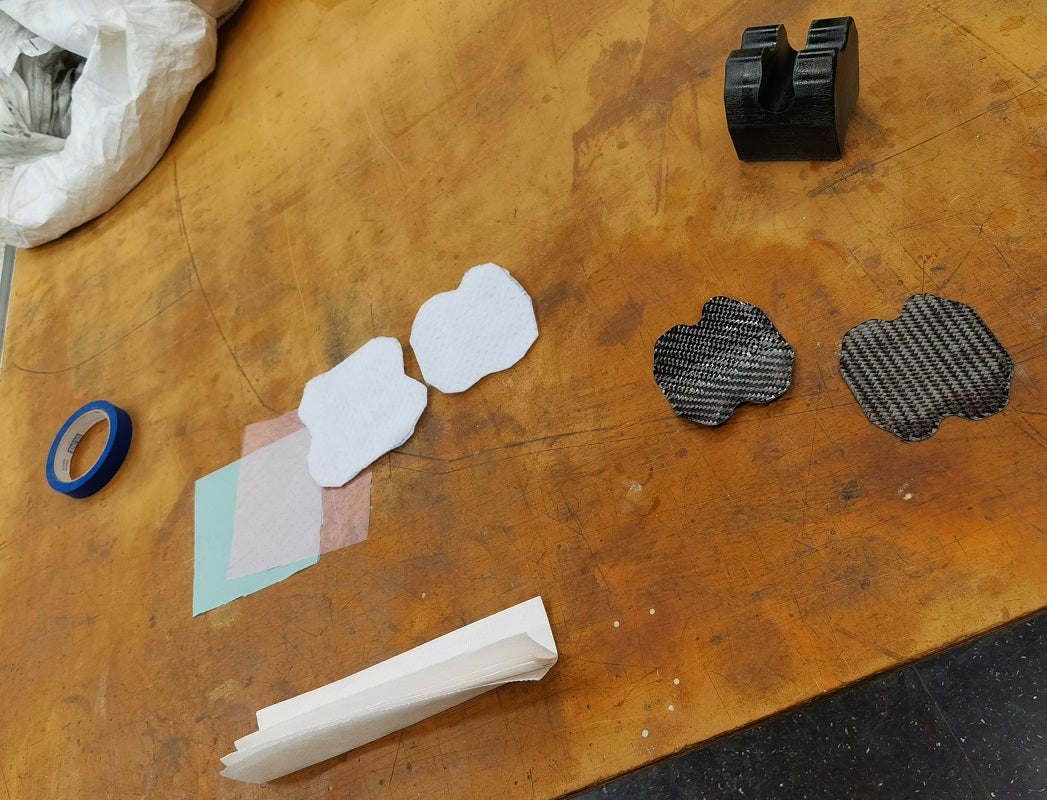

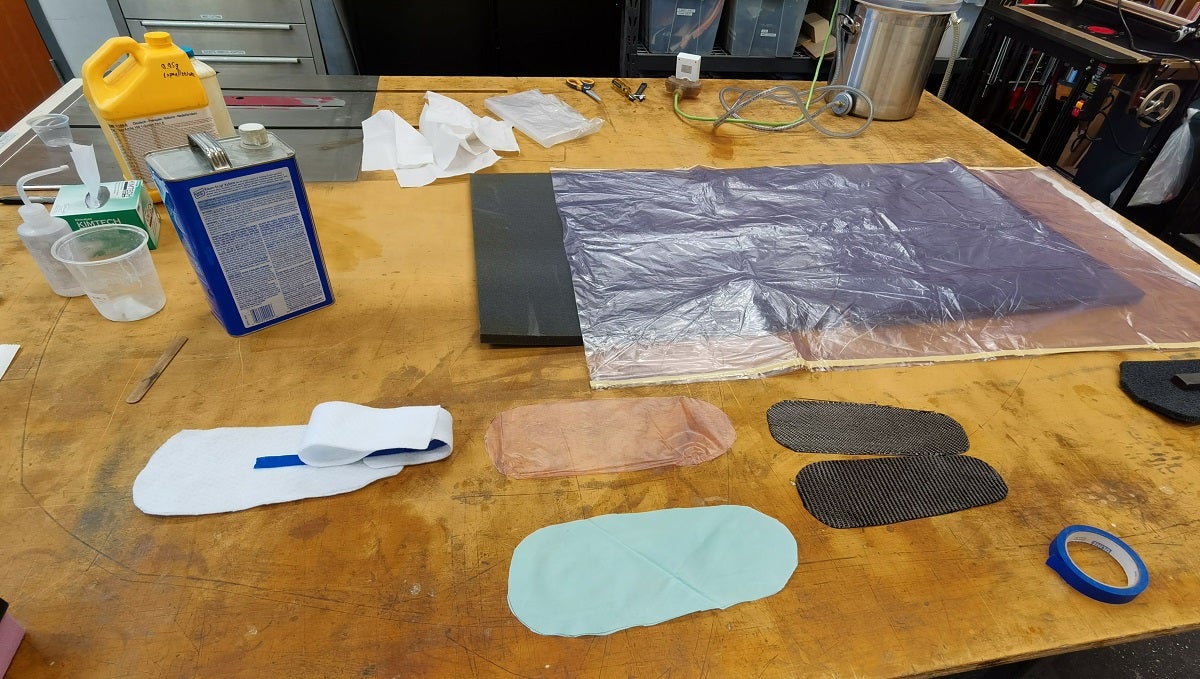

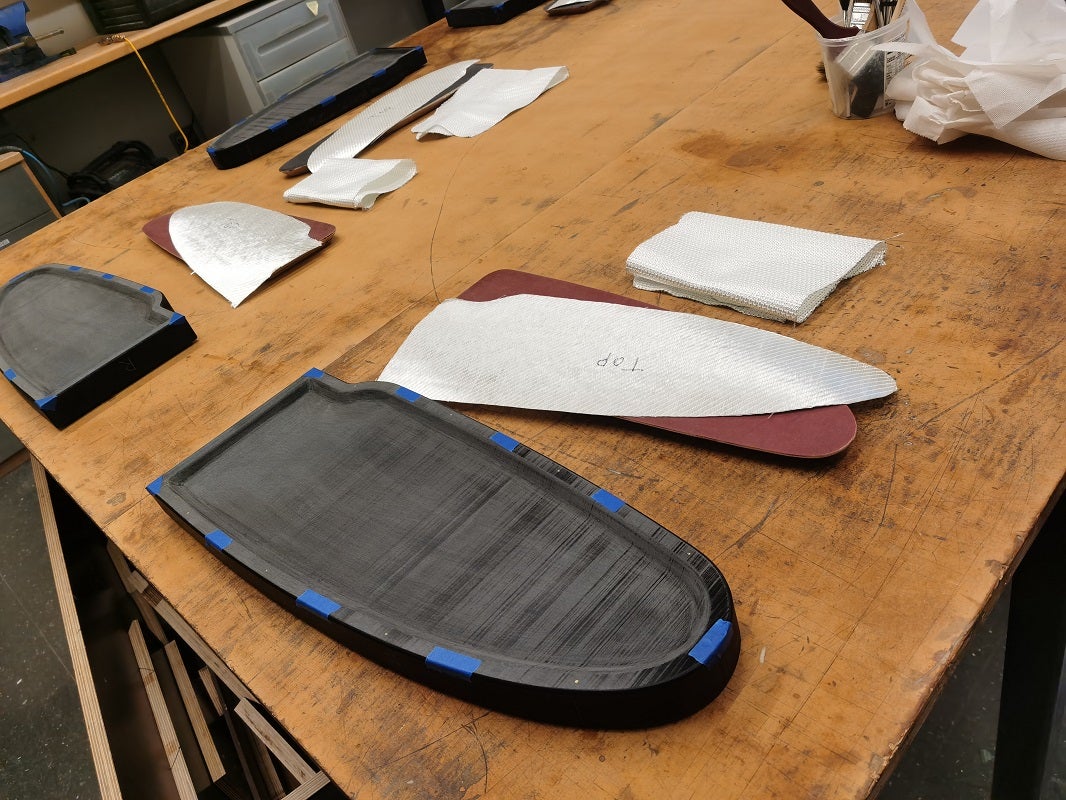

Нарезал карбона, пил-плая, разделительной плёнки с отверстиями, пропиточного слоя

Уложил карбон, смолу и весь бутерброд с матрицу

Засунул в вакуумный мешок под вакуум 50%

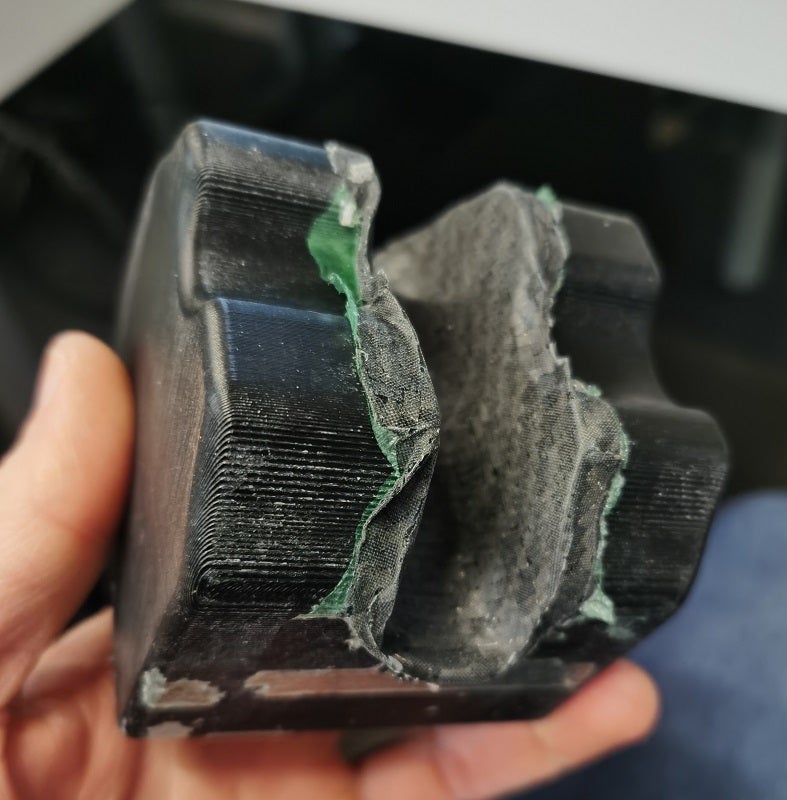

Через сутки извлёк матрицу

Аккуратно и последовательно слой за слоем отодрал сначала пропиточный слой, потом разделительную плёнку и, наконец, пил-плай, так, чтобы не отодрать деталь из матрицы

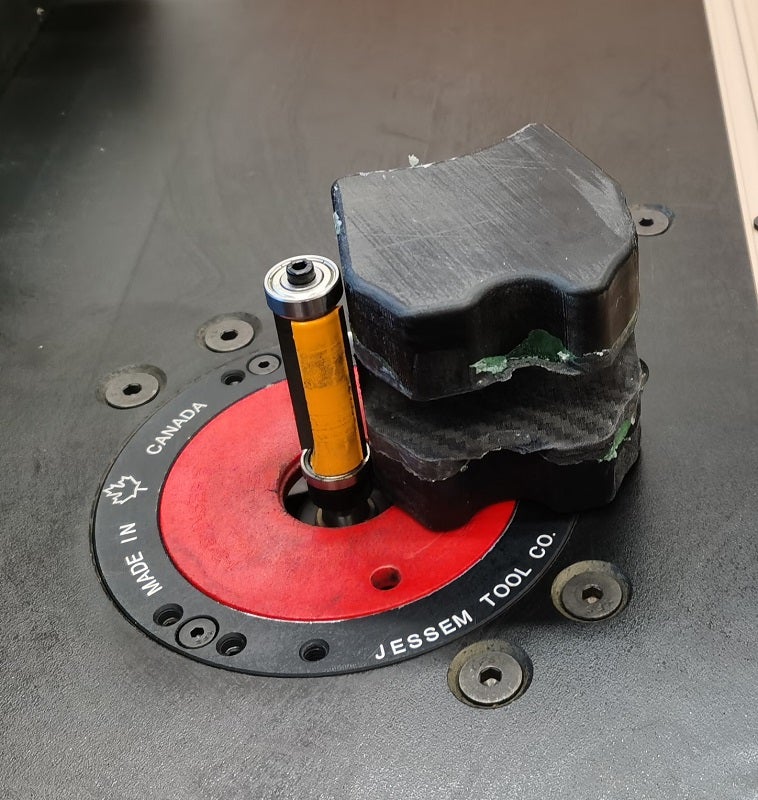

Стрезал излишки углеткани по периметру роутером

Извлёк из матрицы делать, смыл водой PVA и вуаля! Ещё одна карбоновая деталь прямиком из напечатанной матрицы без шума и пыли! Никаких мастер-моделей, каких-то фрезеров и прочего! Матрицу можно использовать бесконечное число раз, так как пластиковая поверхность не прилипает к смоле и не изнашивается!

Напечатал матрицу фонаря. Деталь из матрицы сидит, как влитая.

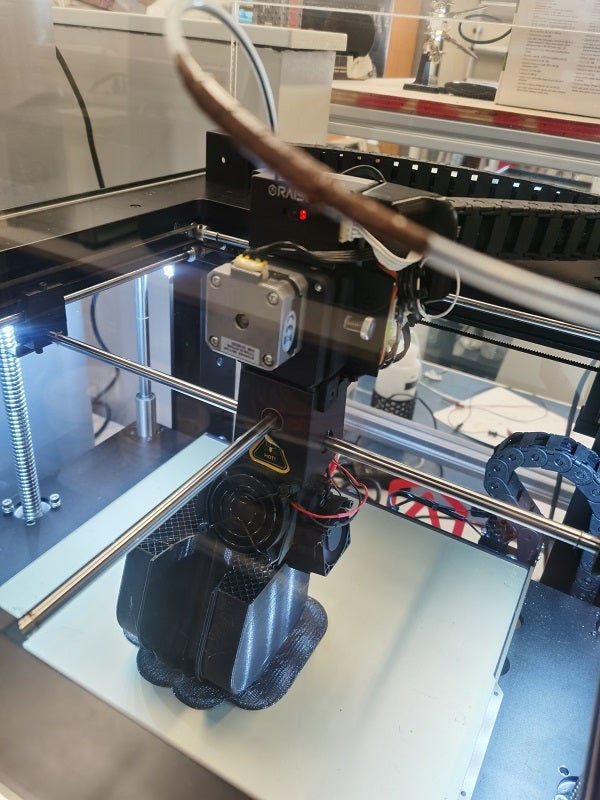

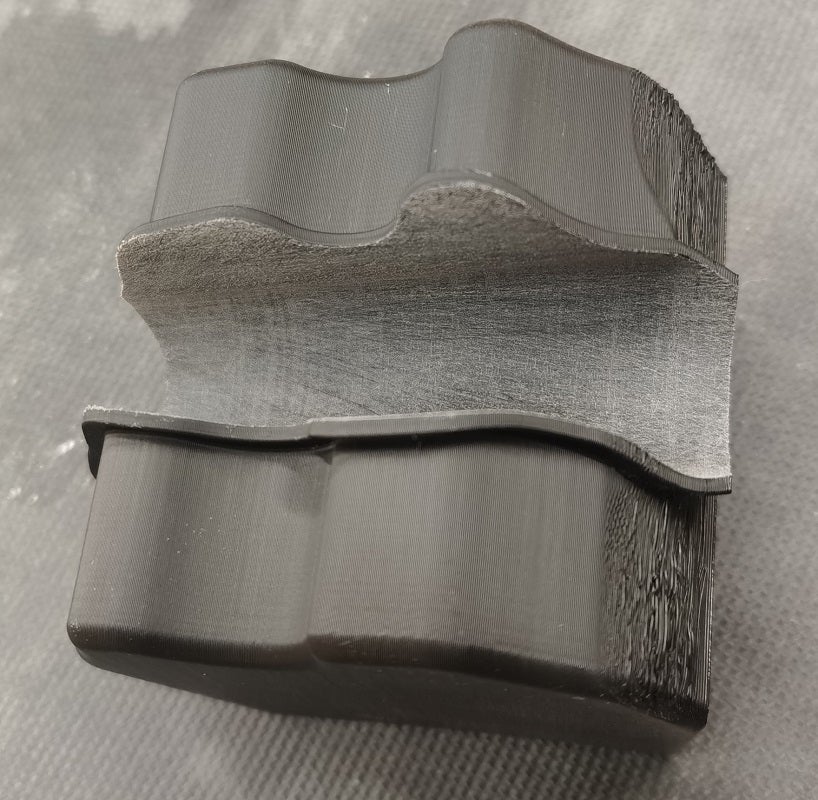

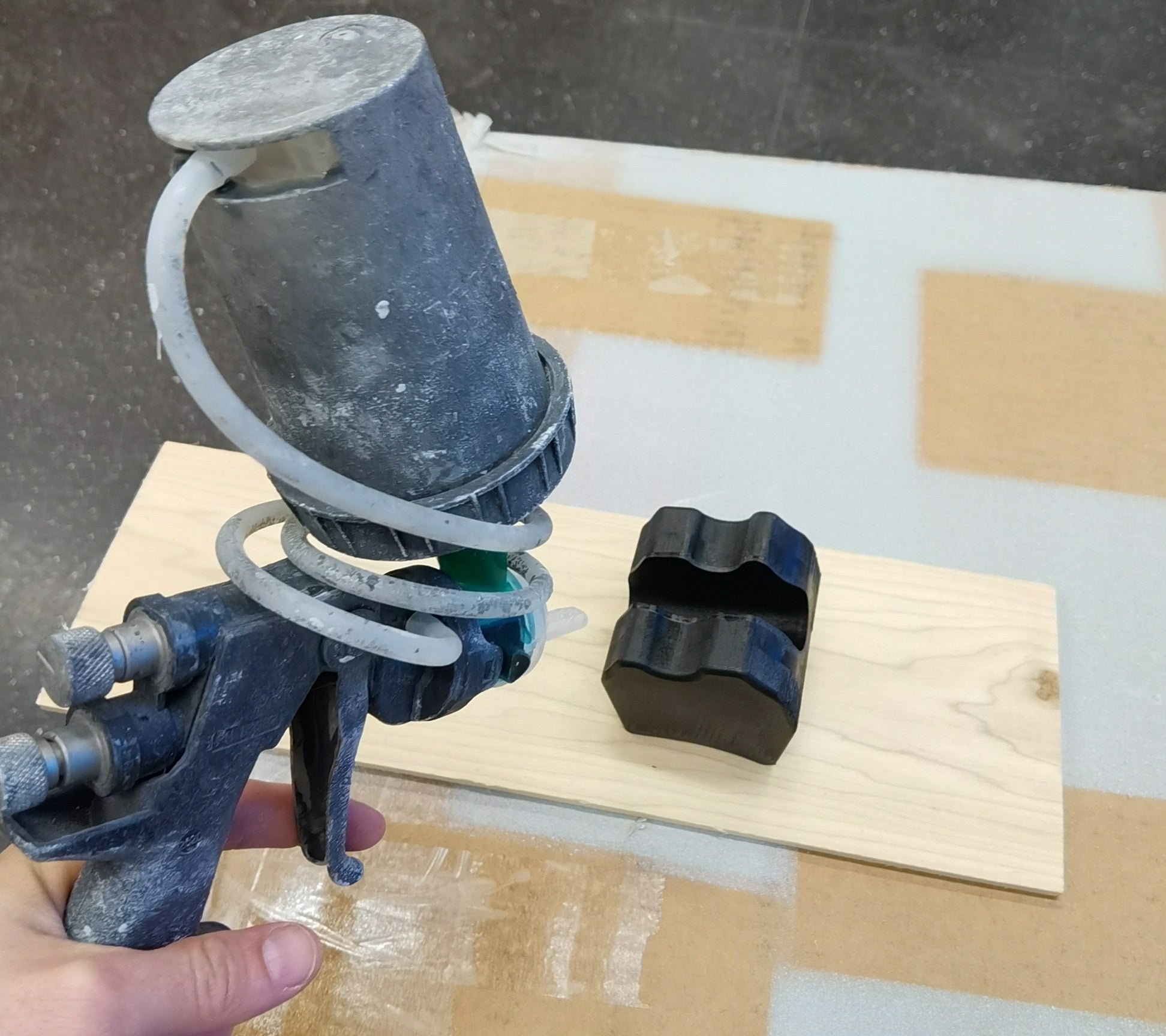

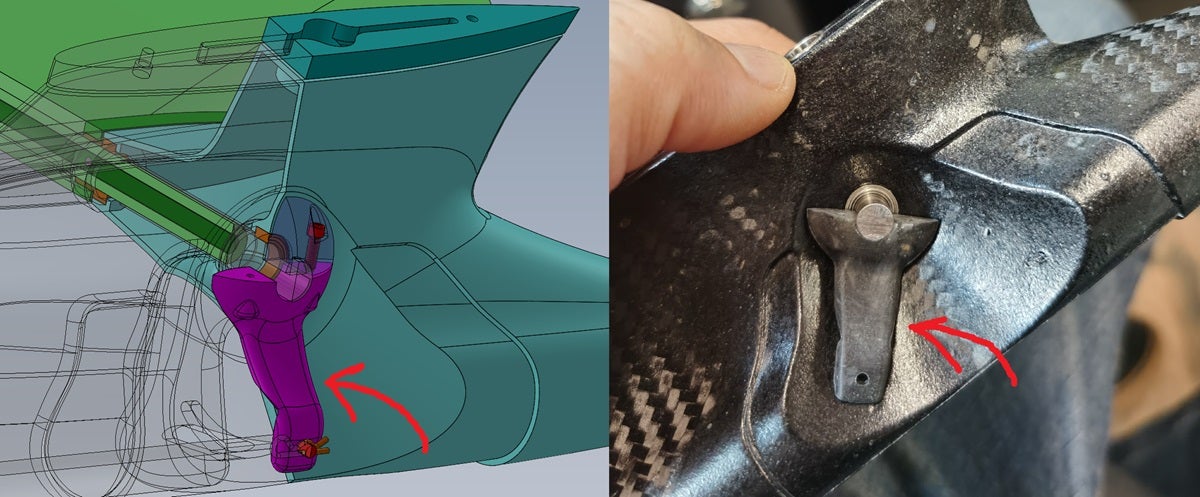

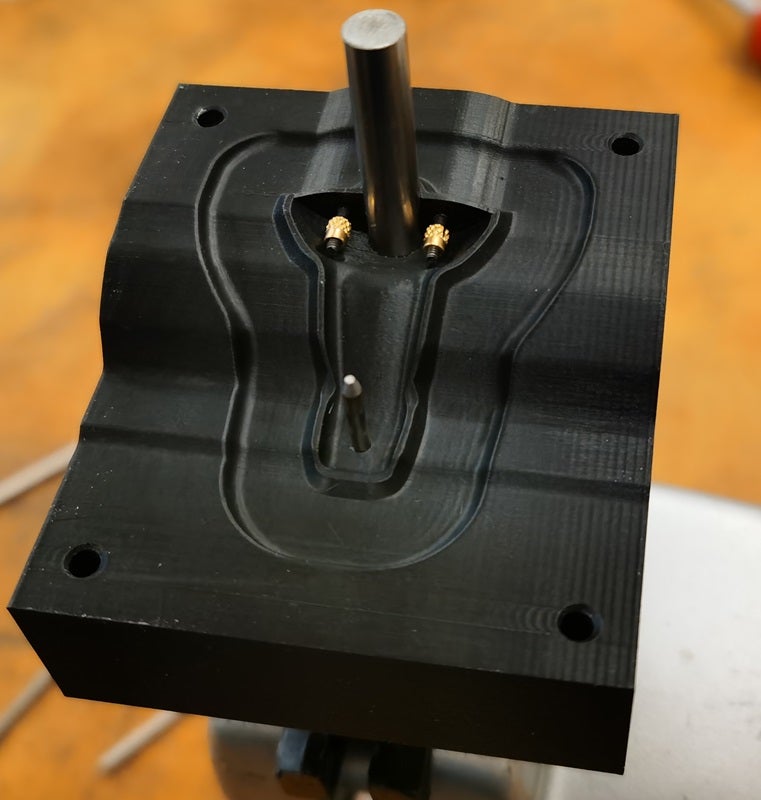

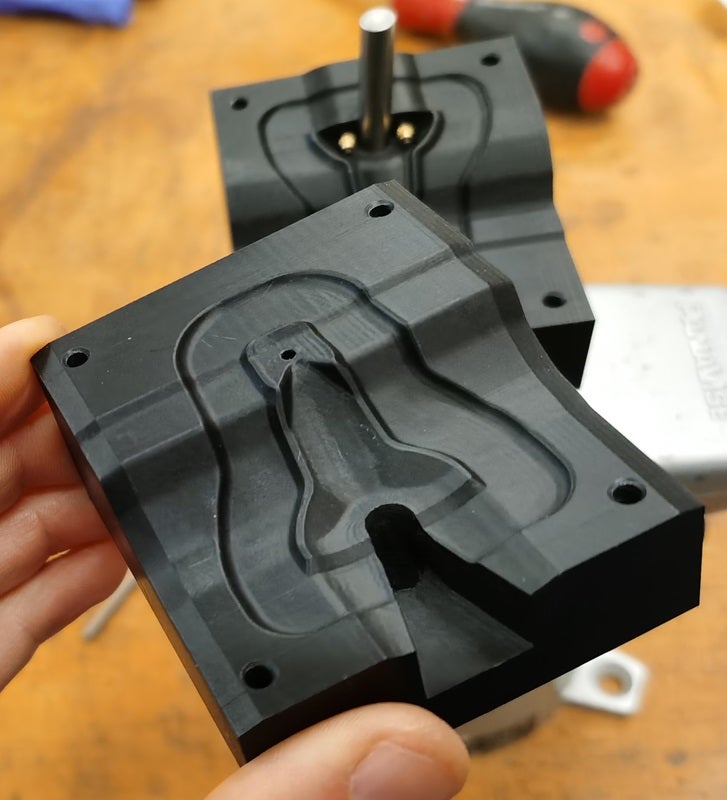

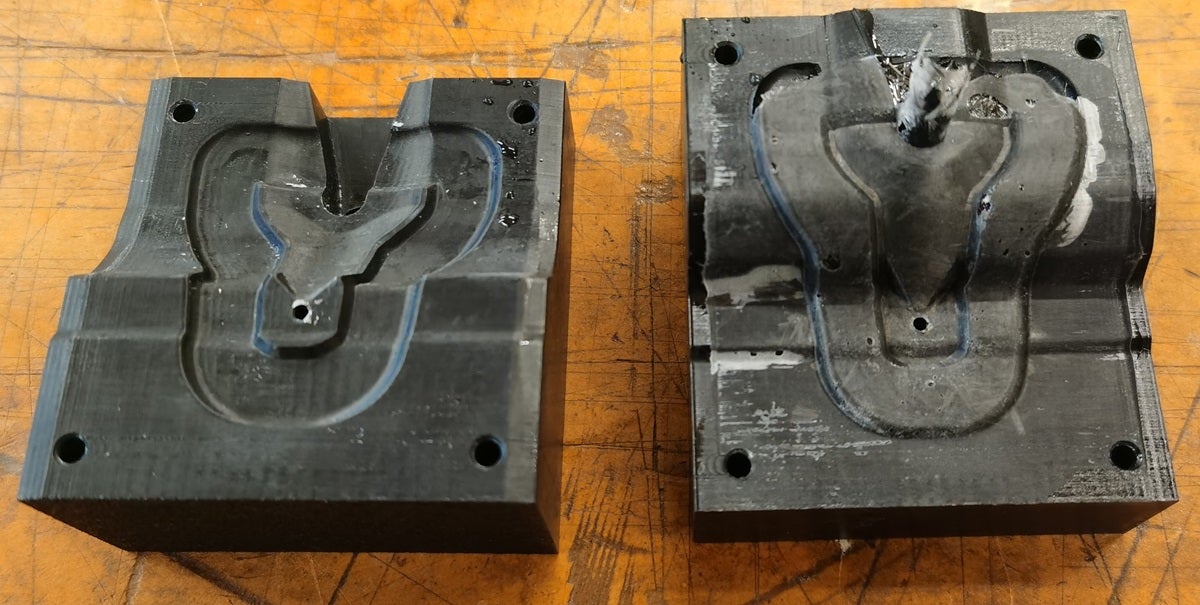

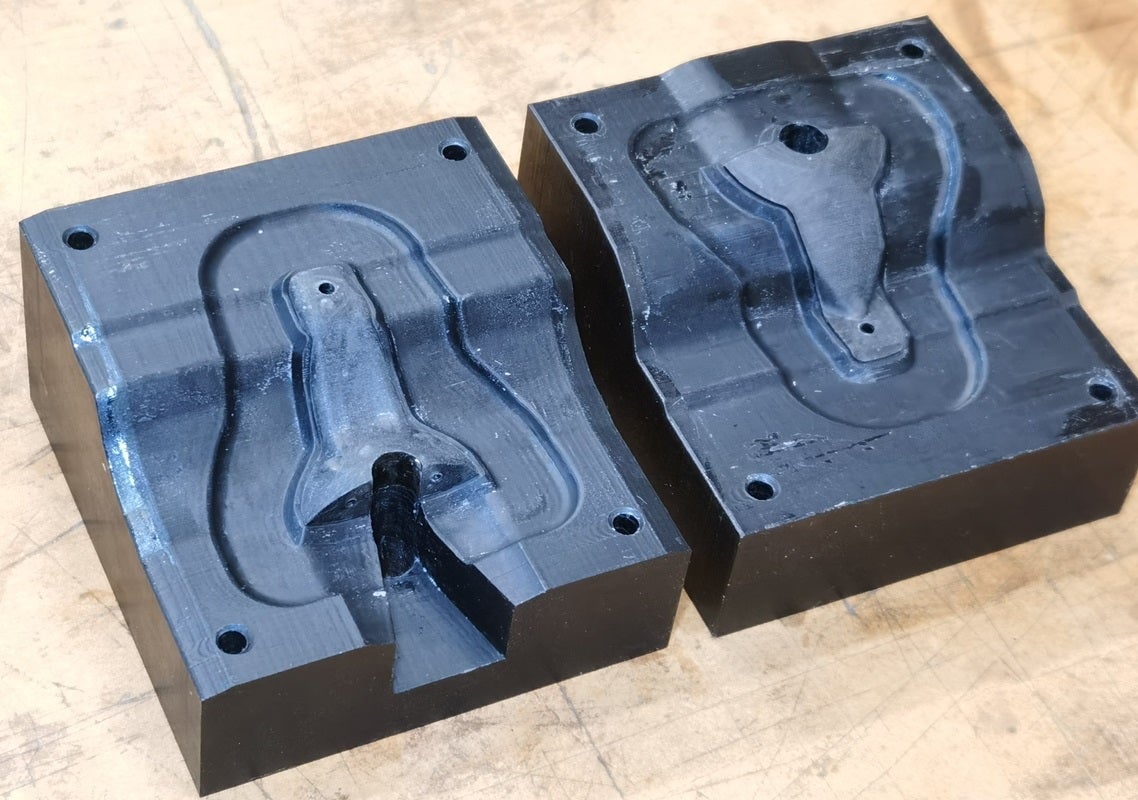

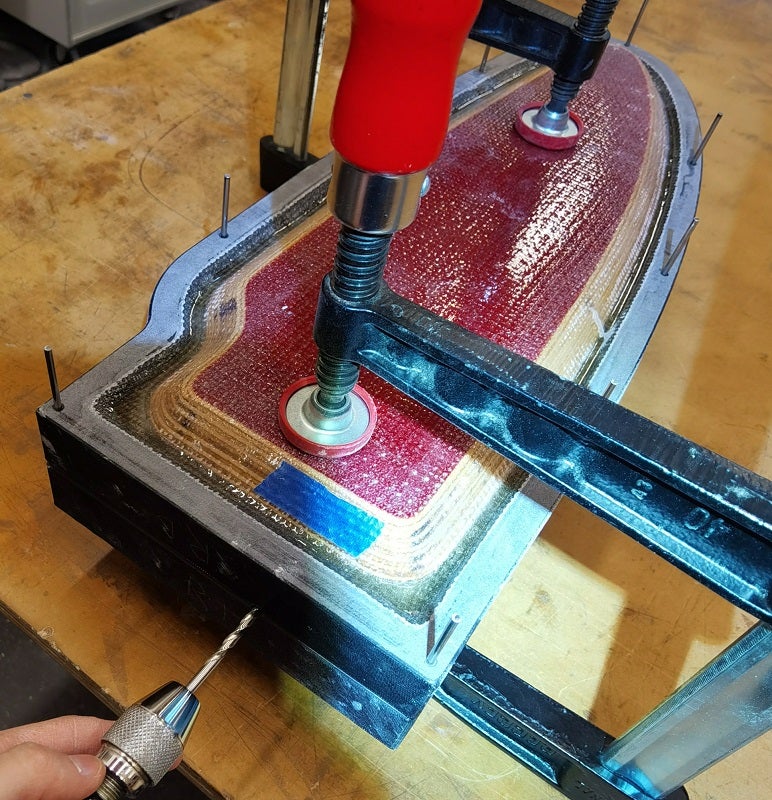

Отформовал качалки для цельноповоротного V-образного оперения по технологии компрессионой формовки из “кованого” углеволокна в матрице, напечатаной на FDM 3Д принтере из PLA пластика.

А вы бы это тоже на ЧПУ-фрезере фигачили, или просто нажали бы кнопку РАСПЕЧАТАТЬ на компьютере?

Напечатал матрицы в высоком разрешении, чтобы не шкурить их. Печатал соплом 0.2мм с высотой слоя 0.06mm, стенка в 8 слоёв (толщина 1.6мм), заполнение 15%.

В матрице есть закладые под оси качалки и под бронзовые резбовые вкладыши.

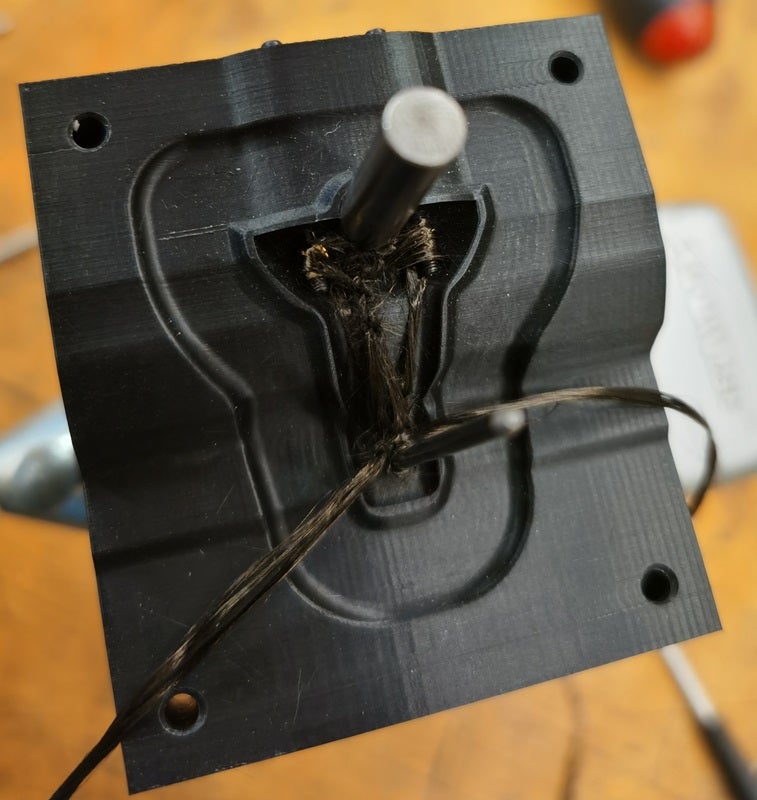

Намазюкаиваю матрицы и закладные разделительным воском. Обвязываю резбовые вкладыши и ось качалки угреволоконной нитью

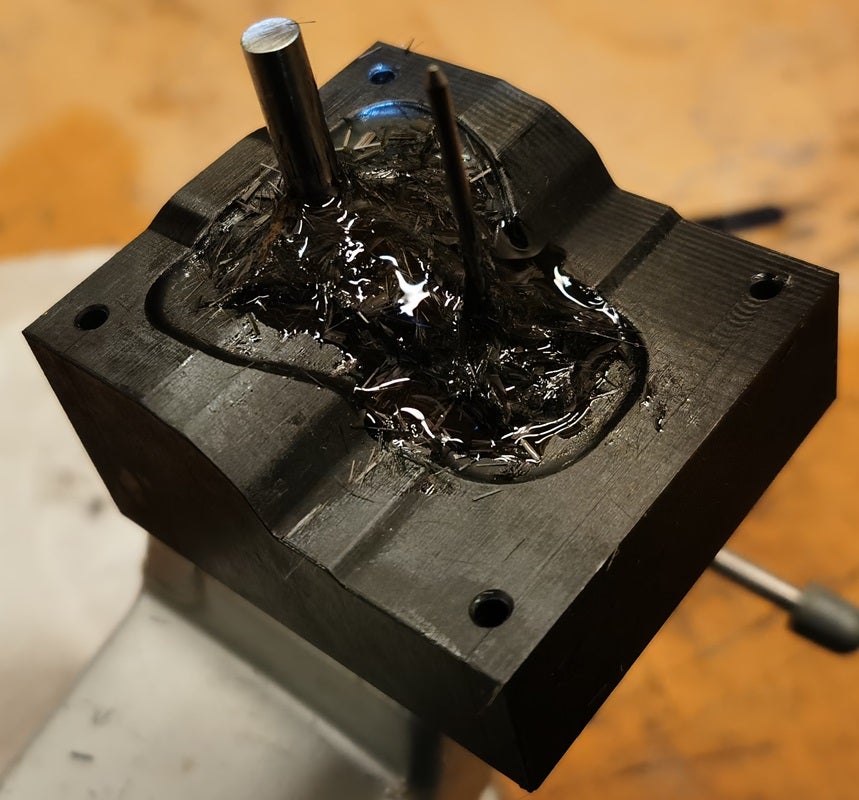

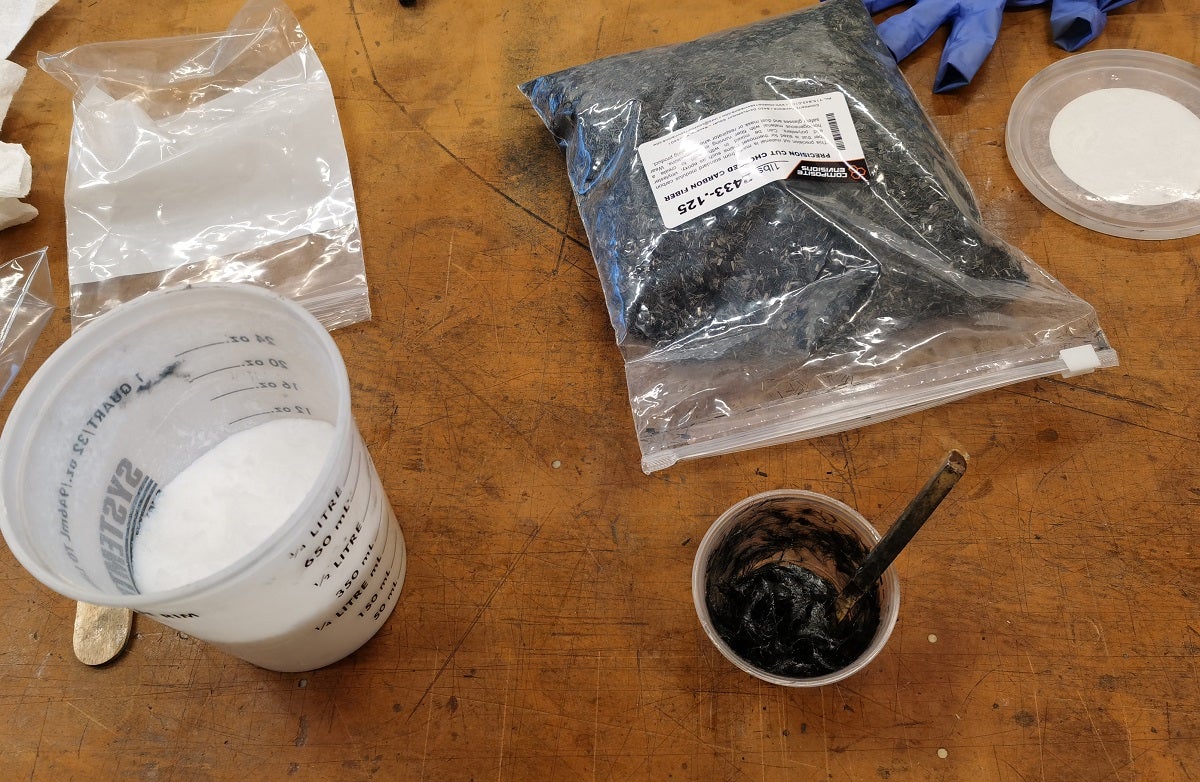

Заполняю пространство половинок матрицы рублёным углеволокном и пропитываю эпоксидкой

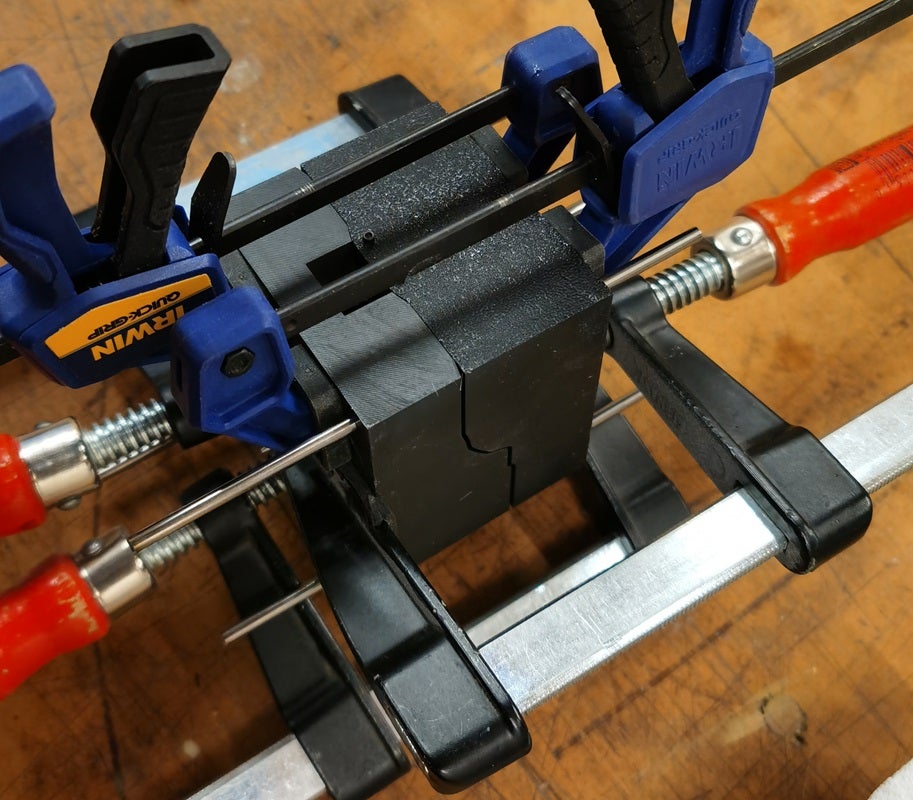

Собираю половинки матрицы и сжимаю струпцинами

Через сутки извлекаю деталь

Отрезаю лишнее

И вуаля, готовая качалка

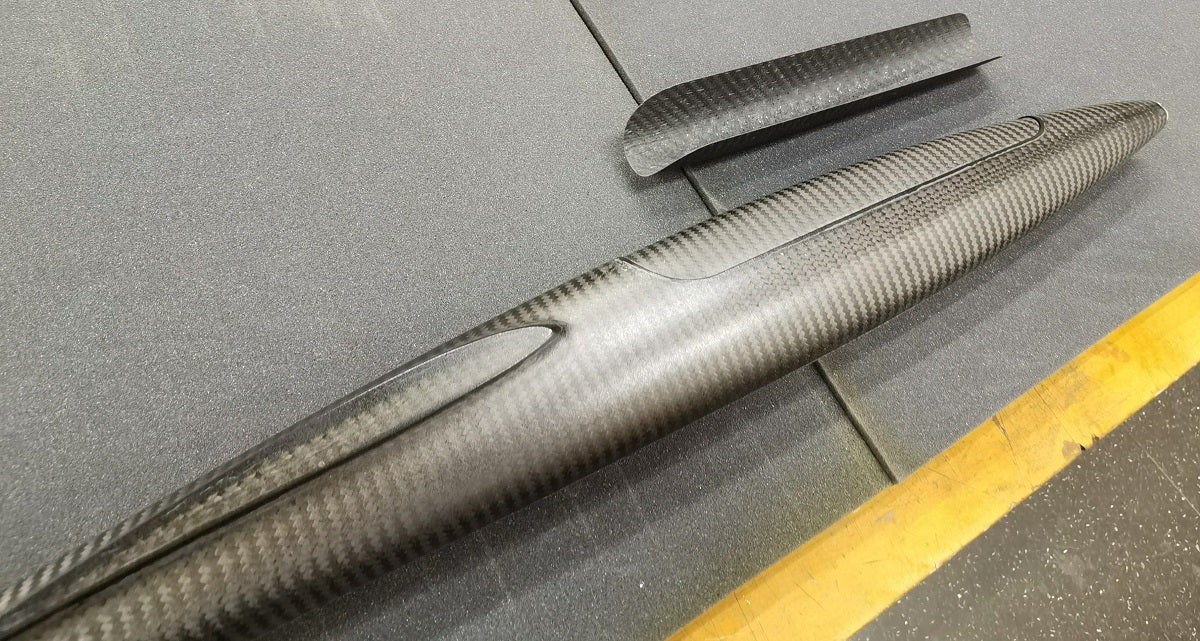

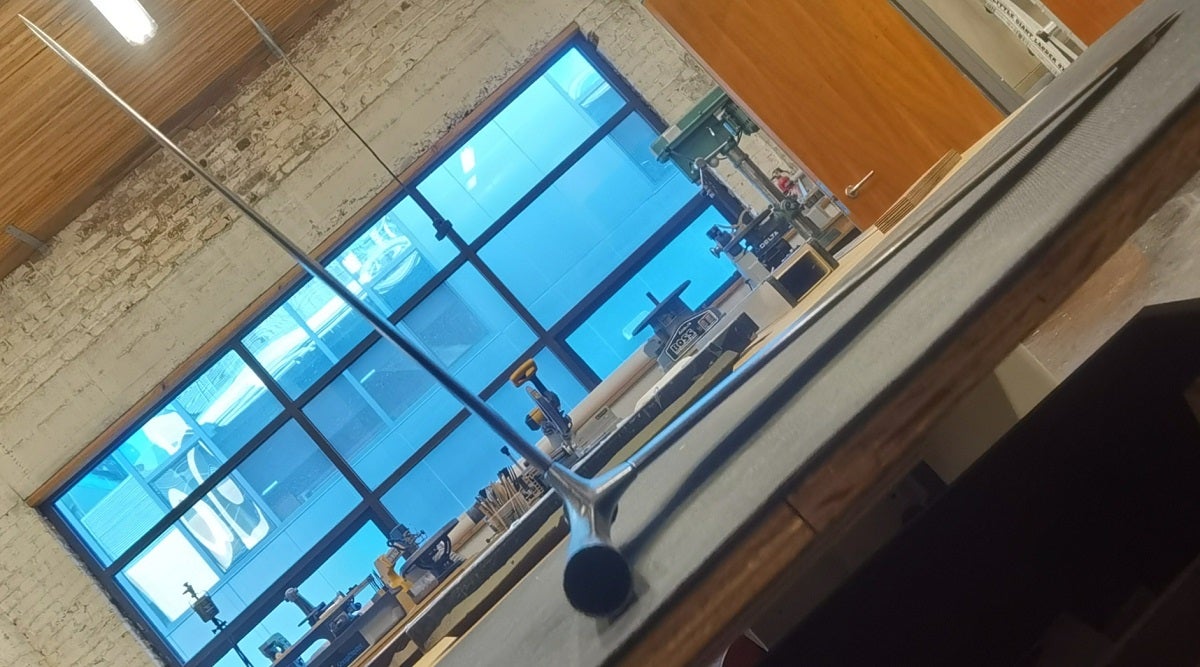

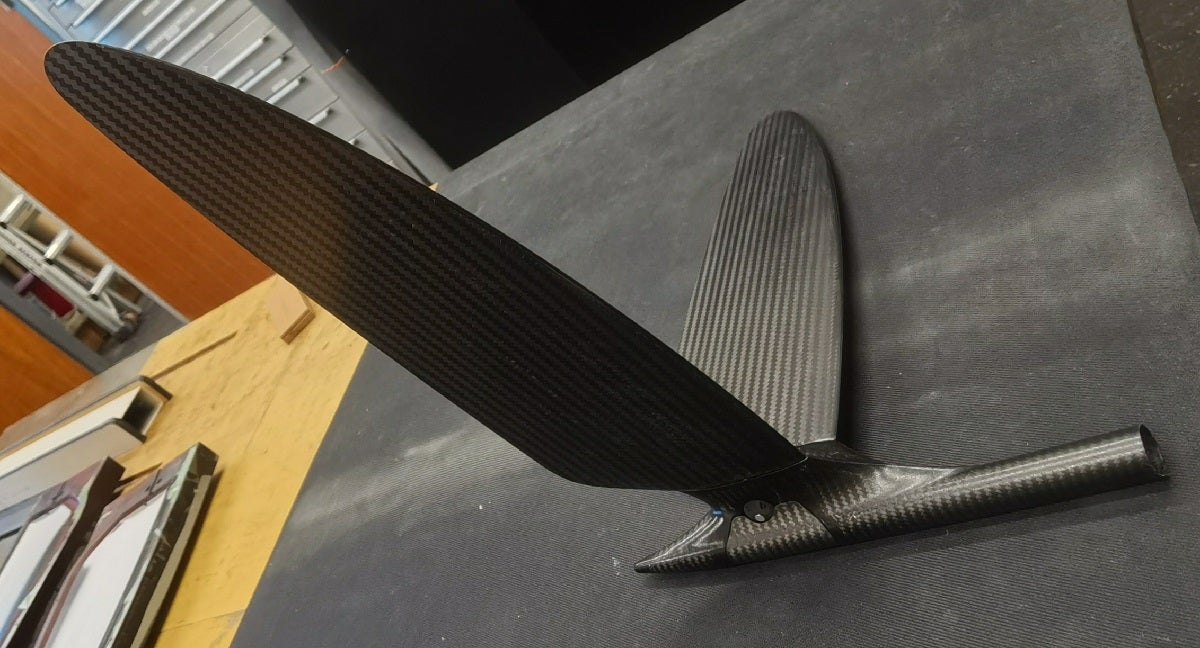

Заложил секции V-образного цельноповоротного оперения в матрицах, напечатаных на 3D принтере. Каждая секция длинной пол метра. Матрицы работают идеально.

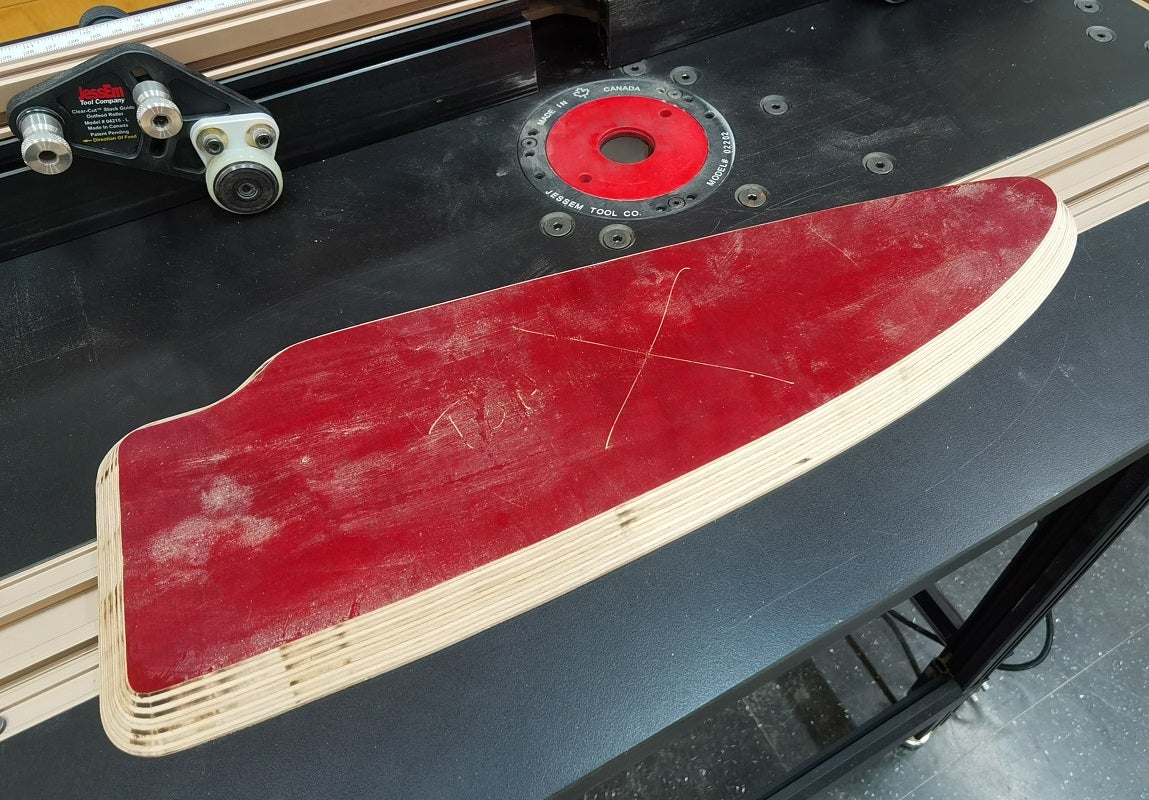

Процесс, как обычно. Делаю CAD модель деталей матрицы с припуском по передней кромке на срезание после вышкуривания для избежания завалов, печатаю детали матрицы

Вышкуриваю плоскости прилегания и обратную сторону, куда будет клеится усиление

Вырезаю усиления частей матриц из фанеры толщиной 20мм

Нарезаю стекловолоконную рогожу, которая будет лежать сверху и снизу фанеры

На плоскости прилегания клею временные технологические шайбы вырезанные на лазере из оргстекла одинаковой толщины на двухсторонней липкой ленте (толщина дожна быть больше высоты припуска по передней кромке матрицы, чтобы матрица стояла на этих шайбах на плоской поверхности и не задевала эту поверхность).

Кладу слой стеклорогожи с эпоксидкой на обратную сторону матрицы,

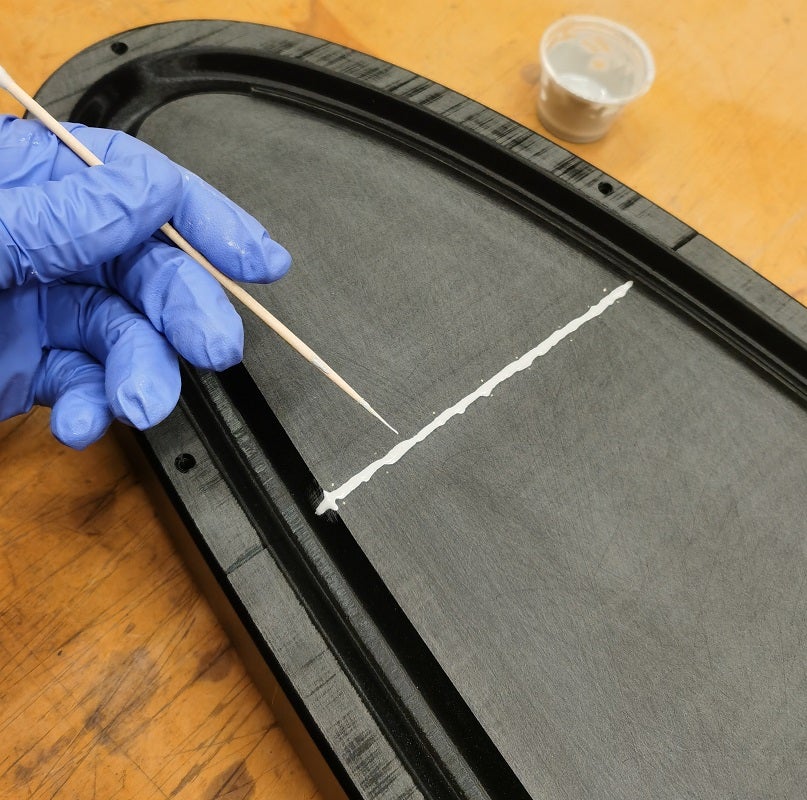

Кладу эпоксидку размешанную с тиксотропным силикатом в виде толстеньких дорожек

Кладу сверху фанеру и поверх фанеры ещё ожин слой толстой стеклорогожи с эпоксидкой. Сами матрицы прижмаю к плоской поверхности грузами. Грузы не должны давить на фанеру - она должна быть расслабленой и лежать, как ей лежится без всяких грузов, грузы давят только на напечатанную матрицу.

После отверждения смолы срезаю и ошкуриваю излишки стеклоткани

Ошкуриваю рабочую поверхность матрицы

Шпаклюю глубокие артифакты после печали полиэфирным праймером

Ошкуриваю прошпаклёванные места после отверждения полиэфирного праймера

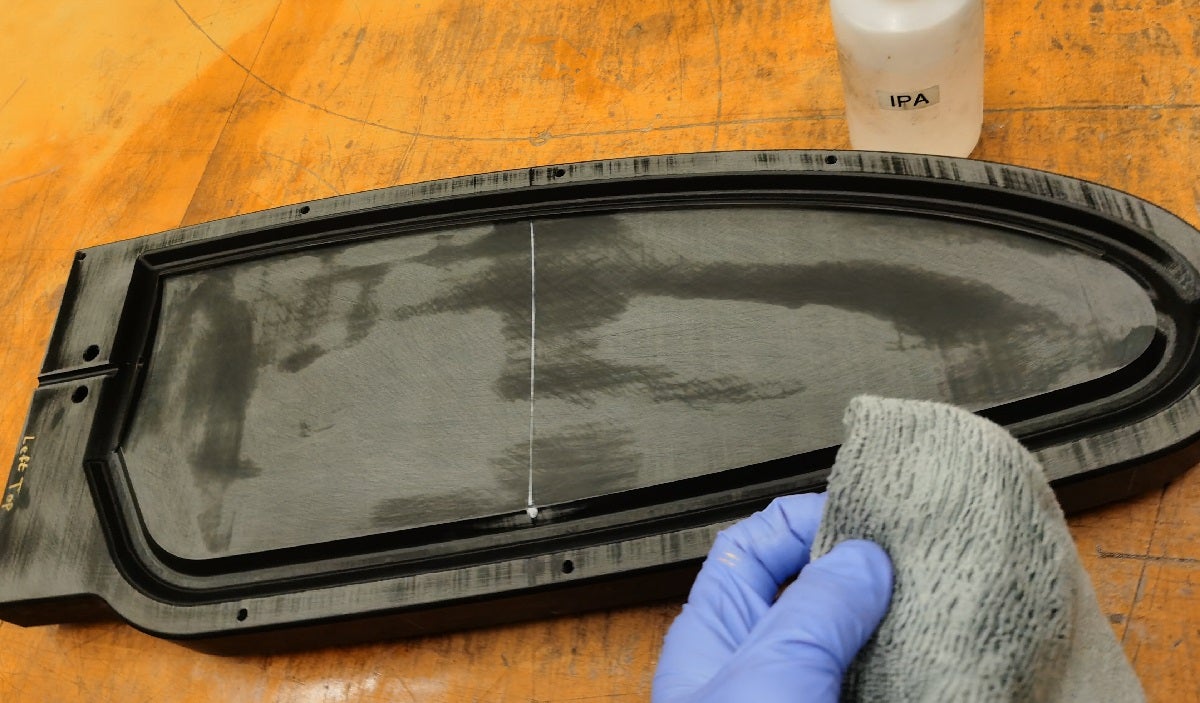

Протираю рабочие поверхности матрицы спиртом

Маскирую поверхности матрицы кроме рабочих поверхностей матрицы

Задуваю полиэфирным праймером рабочие поверхности

Вышкуриваю рабочие поверности пользуясь индикаторной краской. Уделяю особое внимание задней кромке.

Срезаю припуск по передней кромке на роутере. Оставляю небольшой припуск под чистовое ошкуривание припуска вровень с плоскостью матрицы, ошкуриваю припуск по передней кромке вровень по плоскости матрицы.

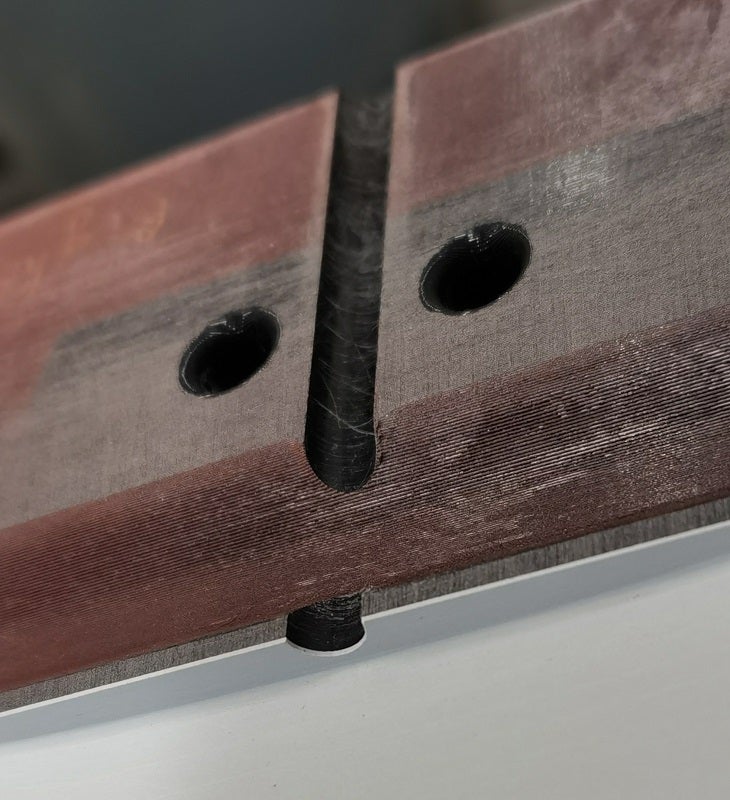

Развёртываю отверстия для вкладышей под штыри (я печатал из слегка меньшего диаметра)

Нарезаю бальзу для ядер ламината

Вышкуриваю клин по периметру бальзовых ядер ламината

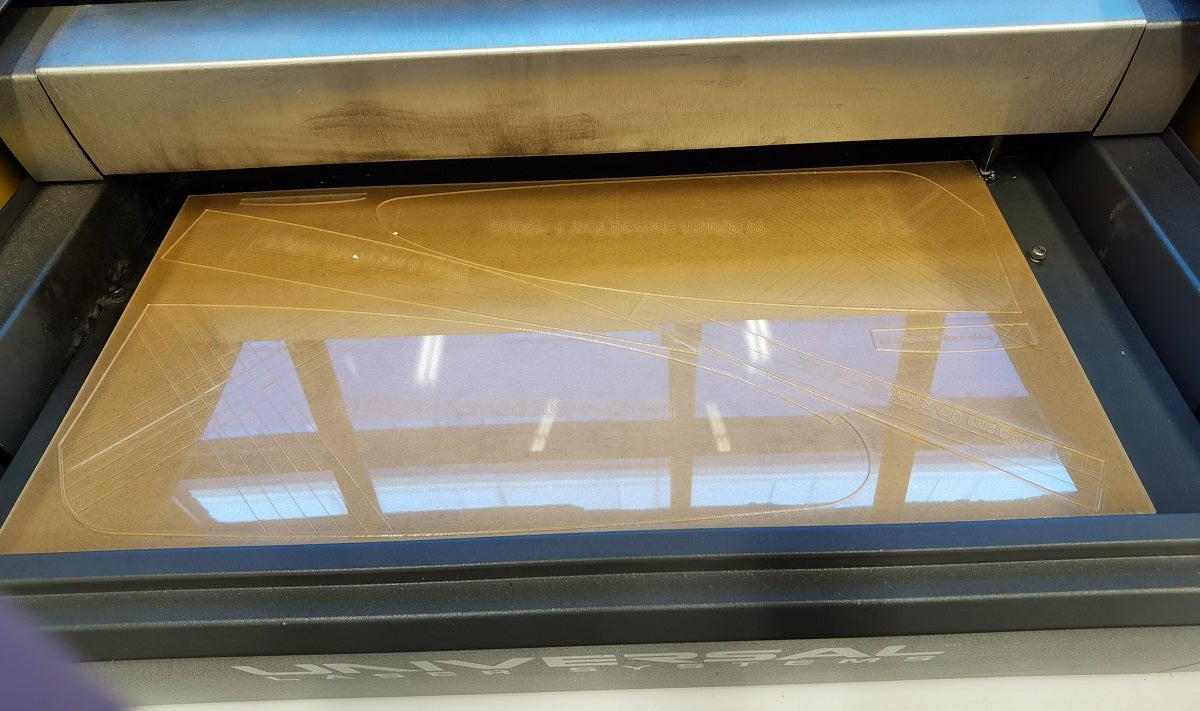

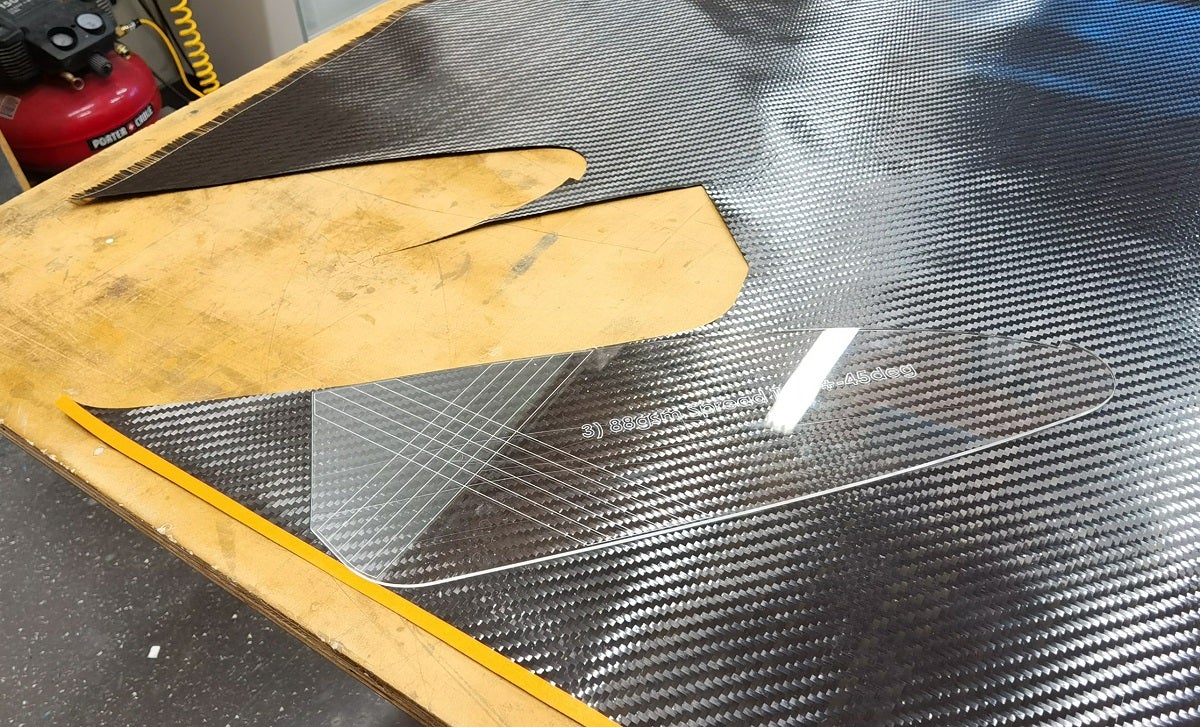

Нарезаю шаблоны для углеткани

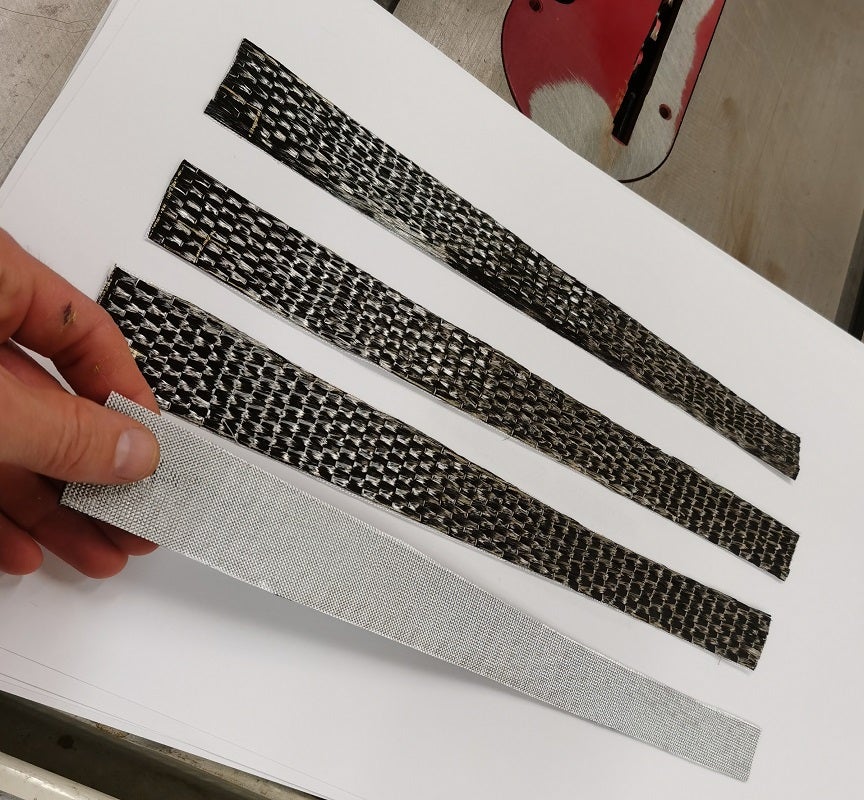

Нарезаю углеткань для обшивки и полок лонжеронов. Стабилизирую от расползания однонаправленную углеткань полок лонжеронов приклеивая к ней тонкую стеклоткань на клее-спрее 3M-77

Навакшиваю матрицы и задуваю PVA

Развожу долгоиграющую смолу и выкладываю слои ламината

Кладу отдирочный слой, перфорированную разделительную плёнку и пропиточный слой

Засовываю матрицы в мешок под вакуум

После отверждения смолы сдираю пропиточный, разделительный и отдирочный слои отдирая их вдоль поверхности, чтобы не деламинировать детать от матрицы раньше времени

Срезаю лишнее вокруг штыря

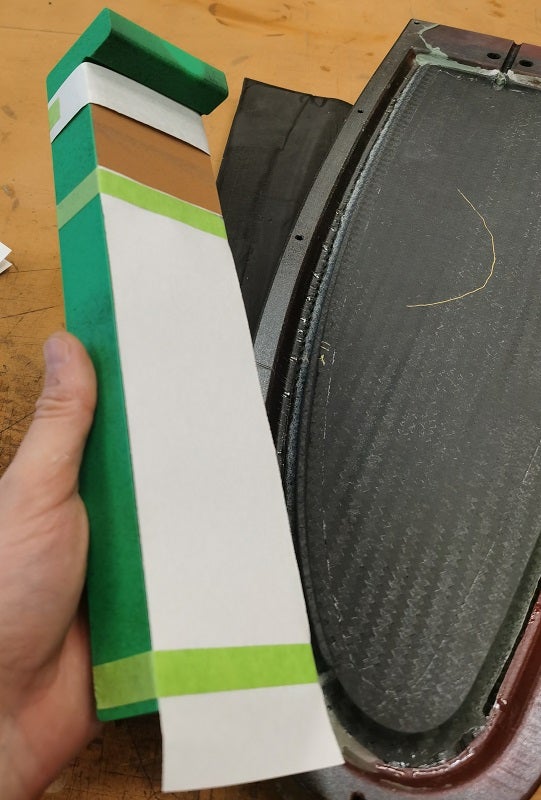

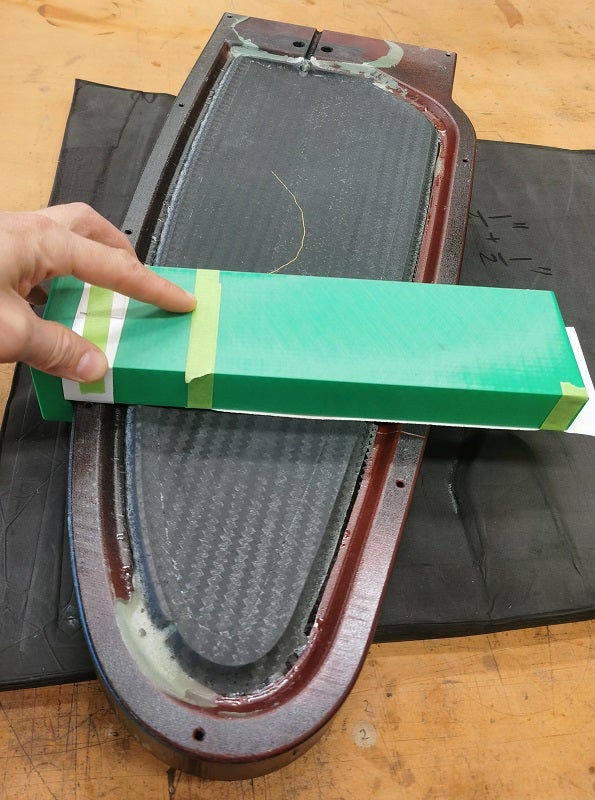

Ошкуриваю нахлёст на передней кромке вровень в плоскостю матрицы специальным сухариком, напечатанным на 3D принтере (он скользит по плоскостям матрицы и шкурит только нахлёст на передней кромке, чтобы не сошкурить лишнего)

Нарезаю стенки лонжеронов из Депрона, которые на 1мм толще, чем номинальная толщина стенки

Вставлю депроновые стенки лонжерона в углетканевый носок

Размечаю внутренние поверхности оперения и вклеиваю депроновые направляющие, чтобы стенка лонжерона не соскльзнула в сторону

Готовлю трубочки под штыри из тонкого алюминия. Обматываю их кевларовой нитью приклеивая концы нити суперклеем, чтобы не размоталась

Развожу долгоиграющую смолу, пропитываю депроново-кабоновые стенки ложерона смолой

Обезжириваю внутренние поверхности оперения спиртом и смачиваю смолой поверхности склейки внутреннойстей оперения

Замешиваю смолу, рубленное углеволокно и тиксотропный силикат и кладу это добро в места будущей вклейки резьбовых вкладышей

Замешиваю смолу, микросферу и тиксотропный силикат, завёртываю смесь в полиэтиленовый пакетик и выдавливаю это на места склейки. Укладываю внутренности оперения приматывая алюминиевую трубочку под шрырь к стенке лонжерона кевларовой нитью. Сама трубочка надета на металлический штырь-направляющую смазанную восковым разделителем.

Закрываю матрицы и стягиваю струпцинами

После отверждения смолы извлекаю оперение из матриц

Срезаю и сошкуриваю лишнее с оперения. Смываю PVA с опрения водой.

И вуаля, готовое оперение!

Отслоить отсатки PVA с матрицы о они готовы к новой закладке!

Тяжёлый, но красивый труд мастера…

Илья, а сколько итоговый вес оперения вышел?

Около 200 грамм ( каждая секция по 100 грамм). В носу будет мотор с редуктором на полкило 3000 ватт, плюс остальное добро, предположительно должно попасть с центровку.