Микрохирургия Flying Miniature F4F (Pistachio)

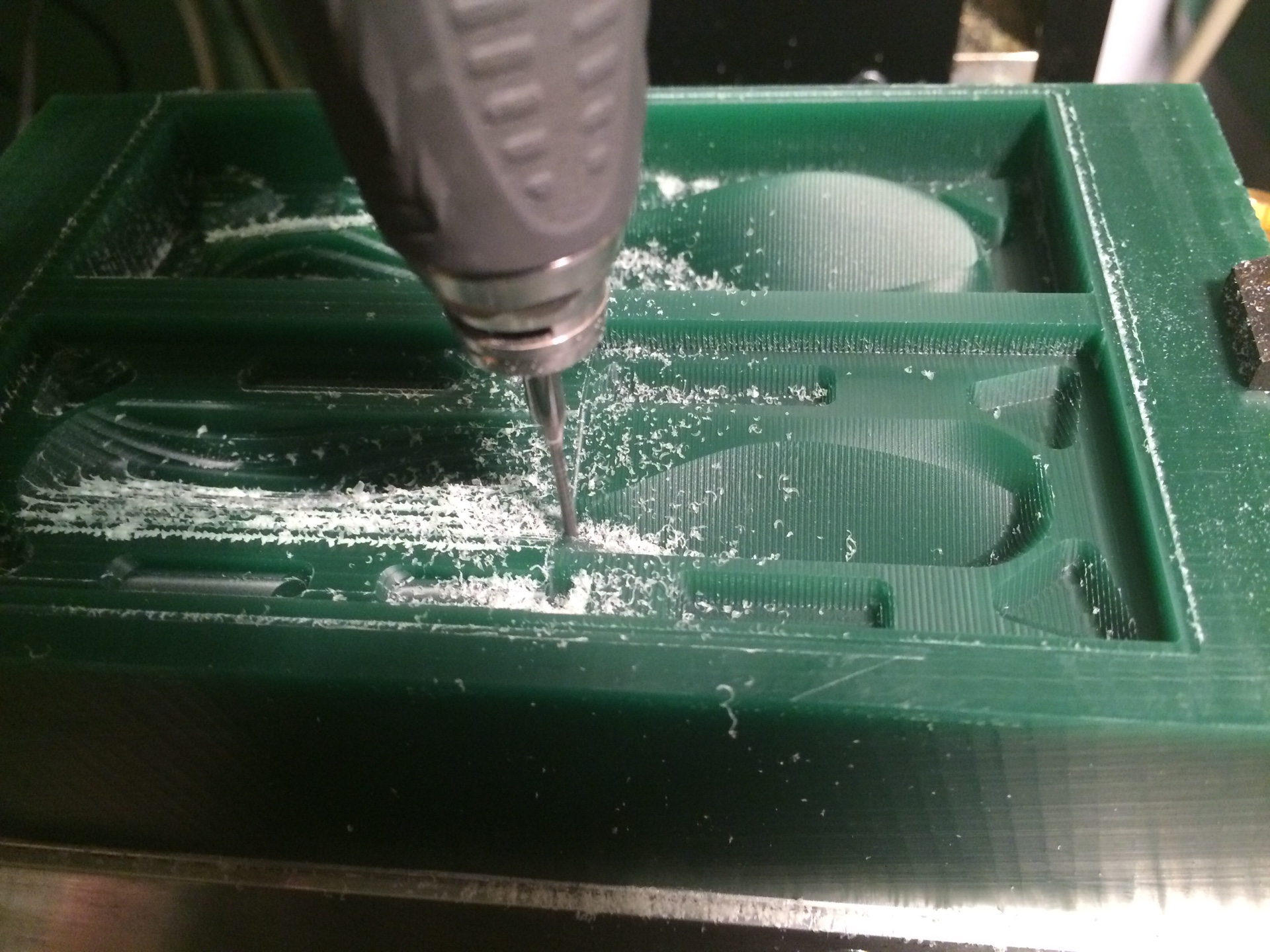

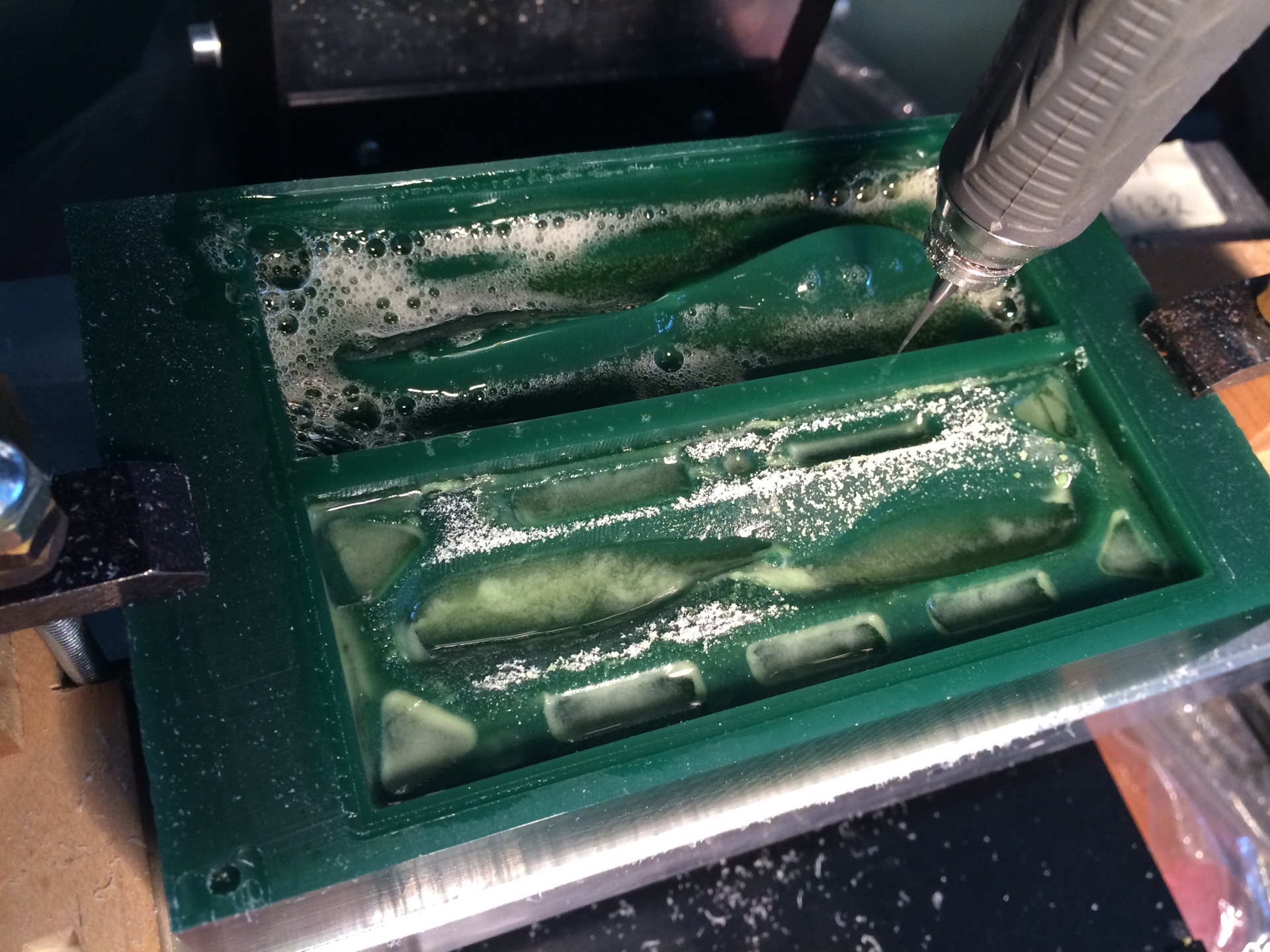

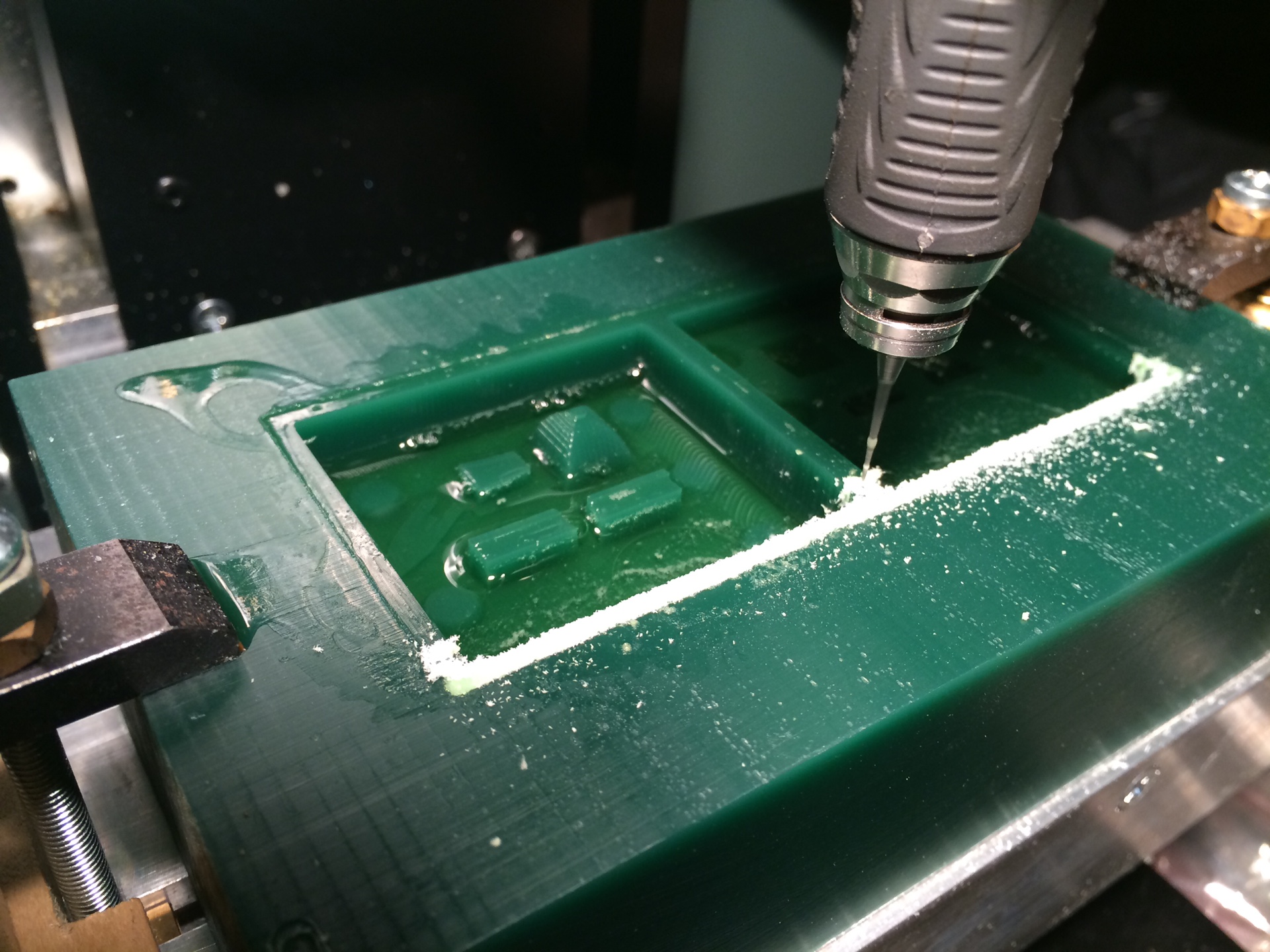

Фрезеровка обещает дать хороший результат. Последний проход тонкой фрезой со смазывающим гелем. При его использовании микростружка не накипает на поверхность материала, а остаётся во взвешенном состоянии.

Общее станочное время за три прохода более 17-ти часов.

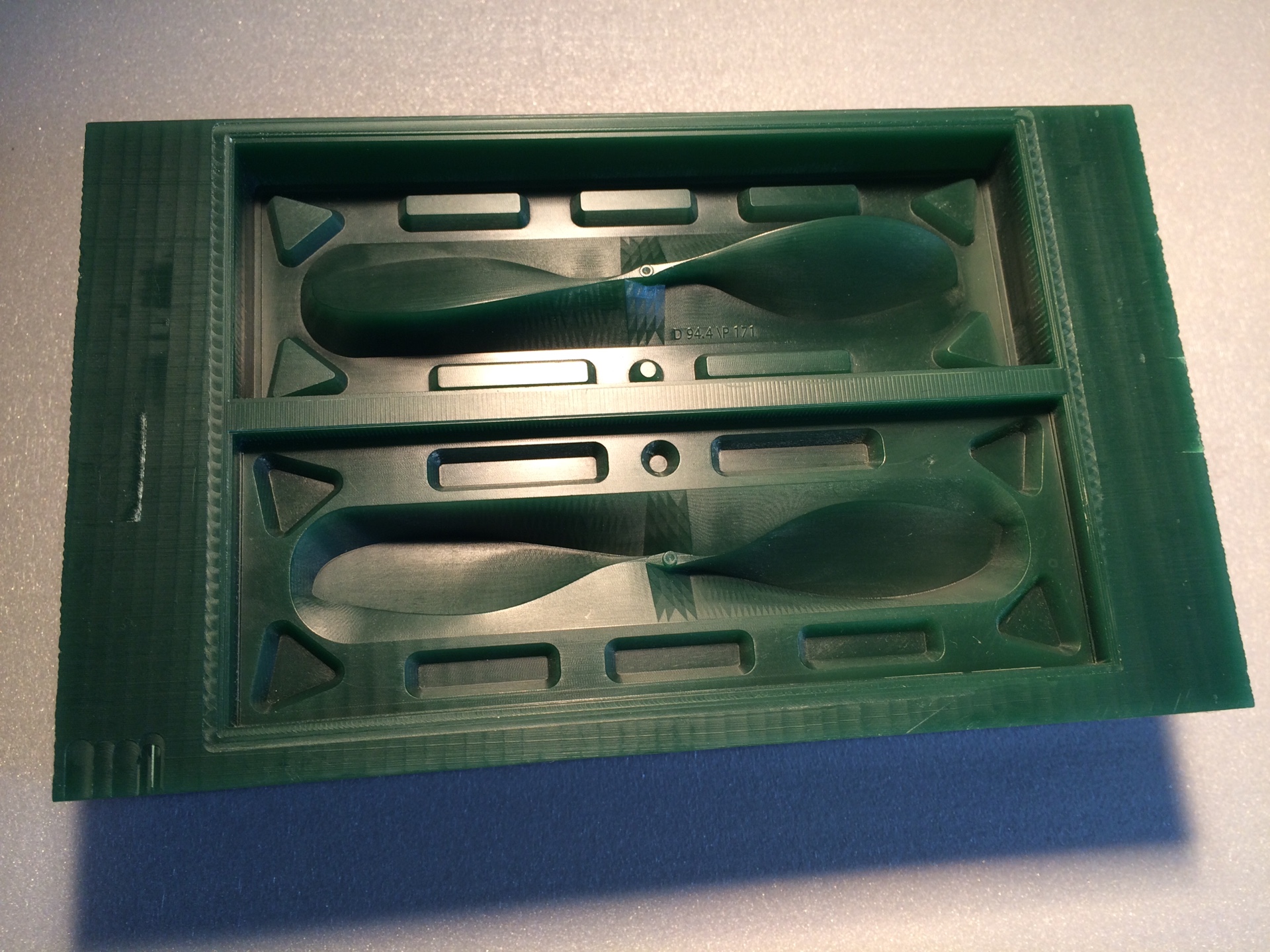

Финальная поверхность очень качественная. Но главная проверка на сходимость ещё впереди. Любопытно…

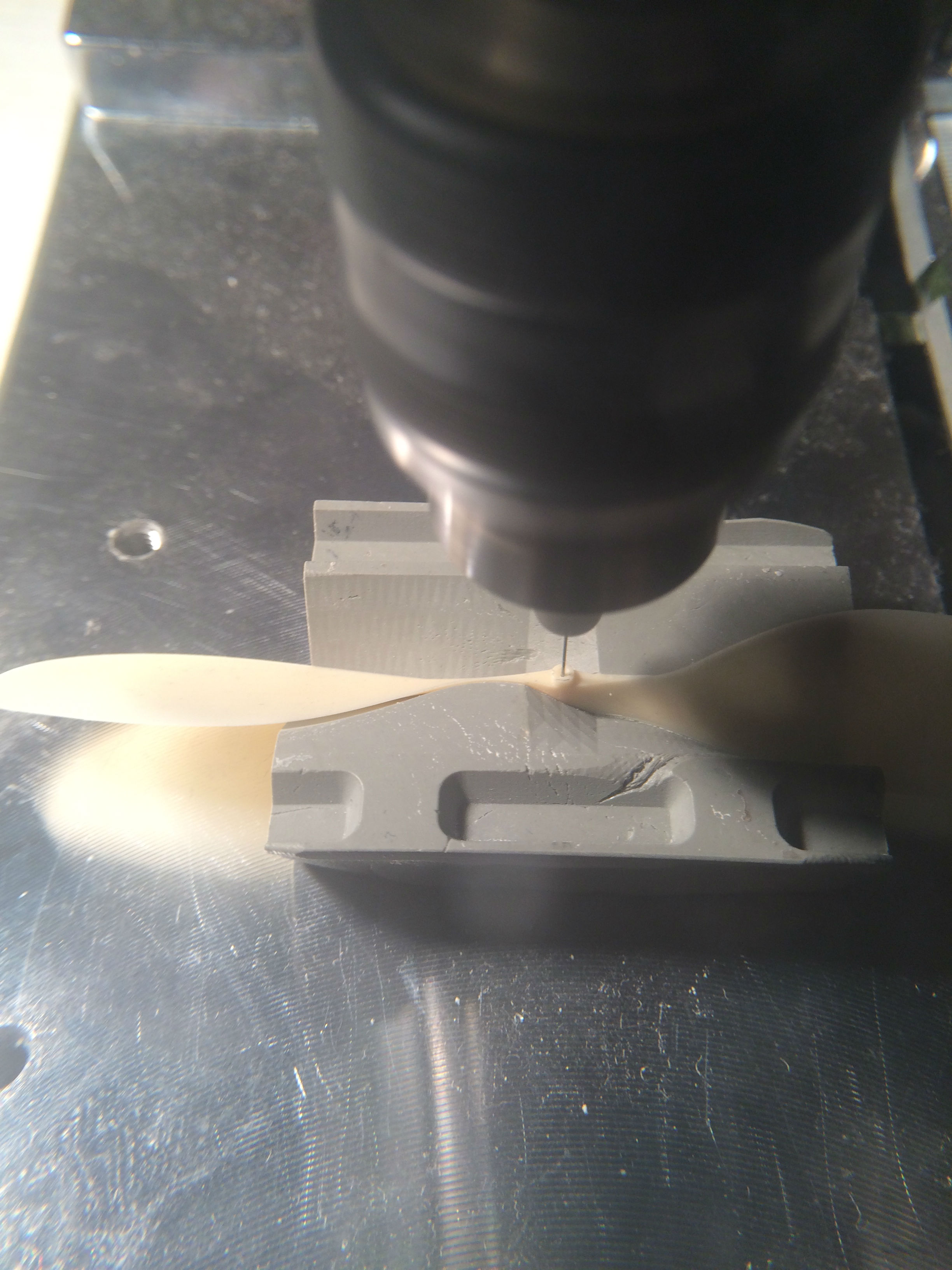

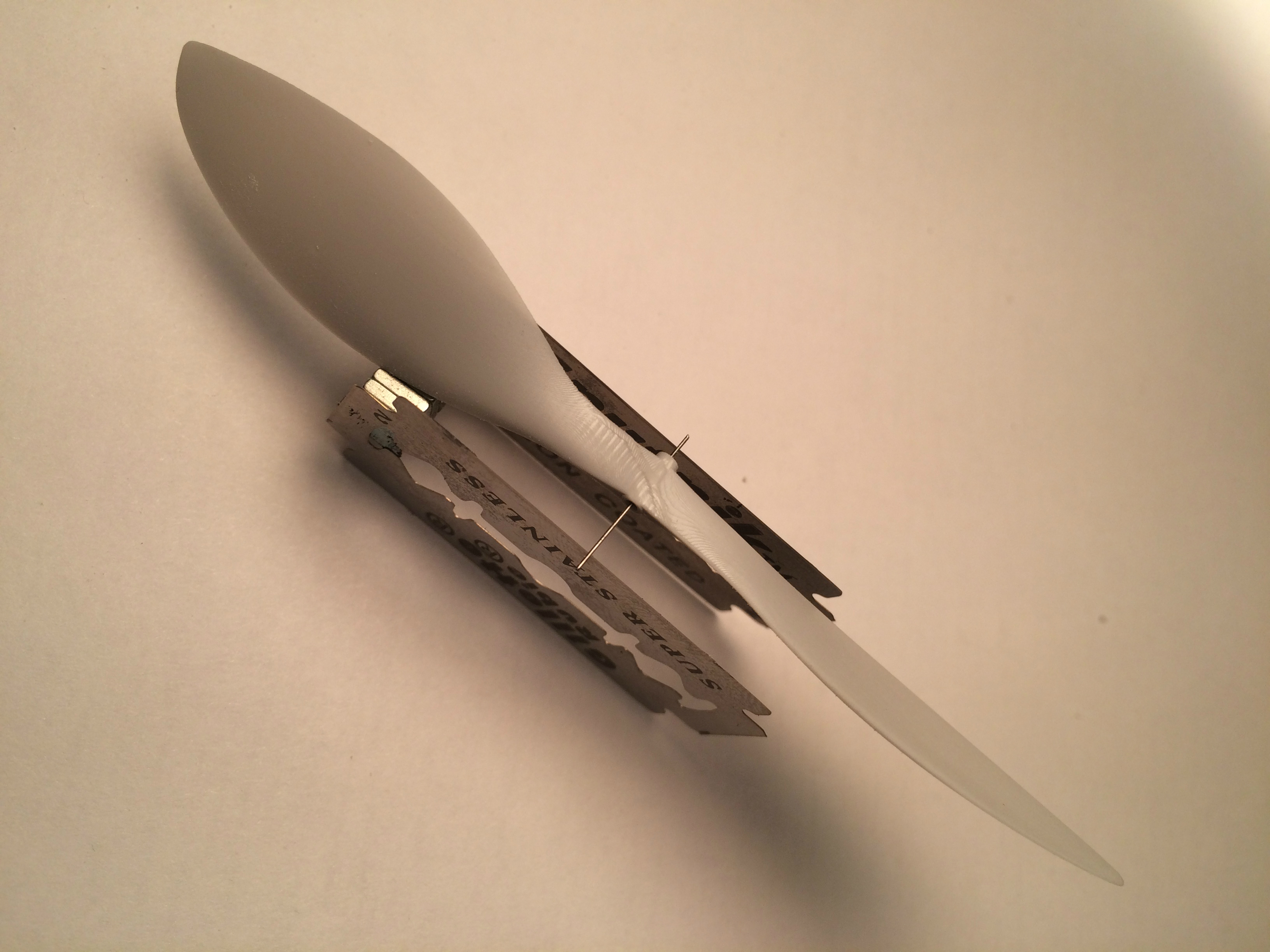

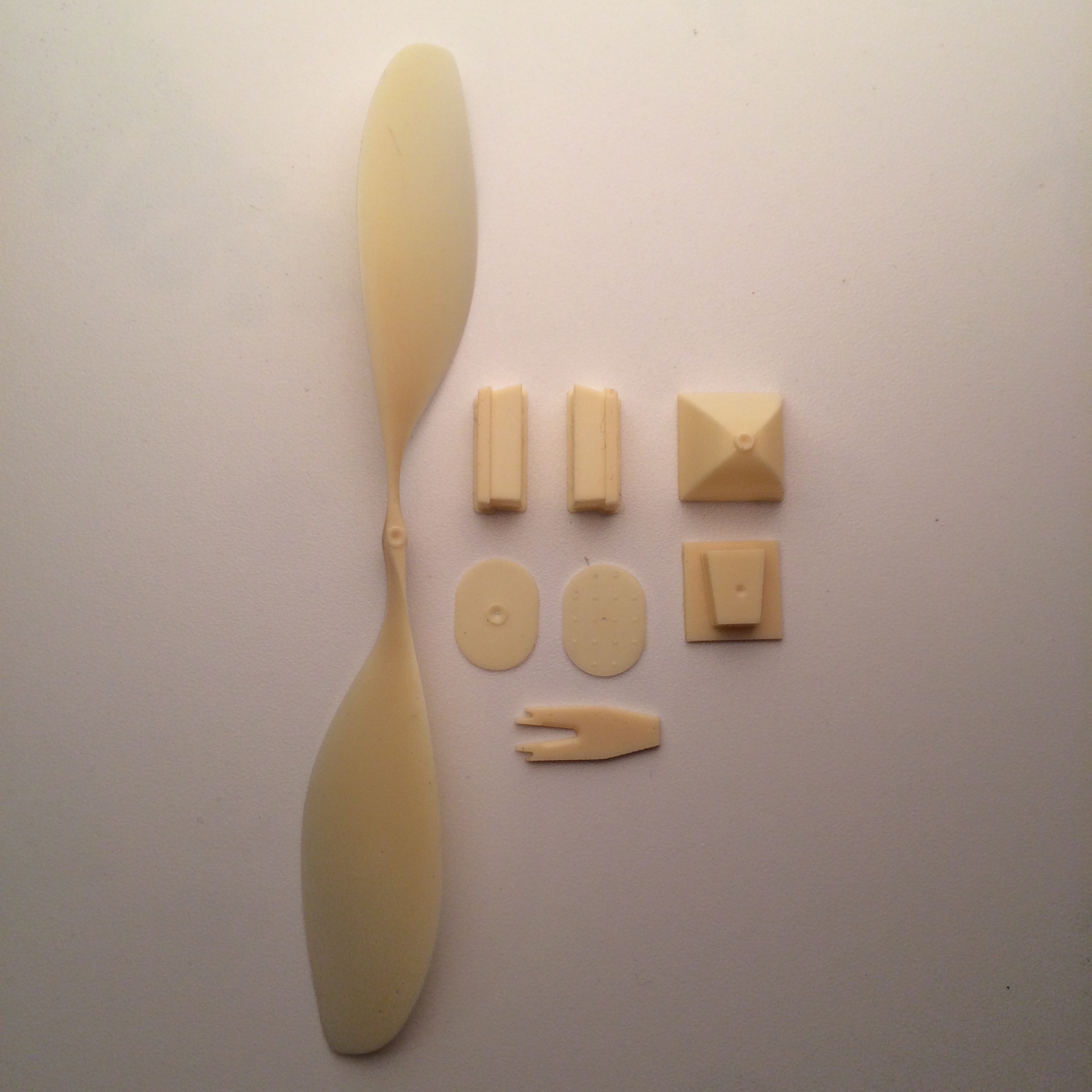

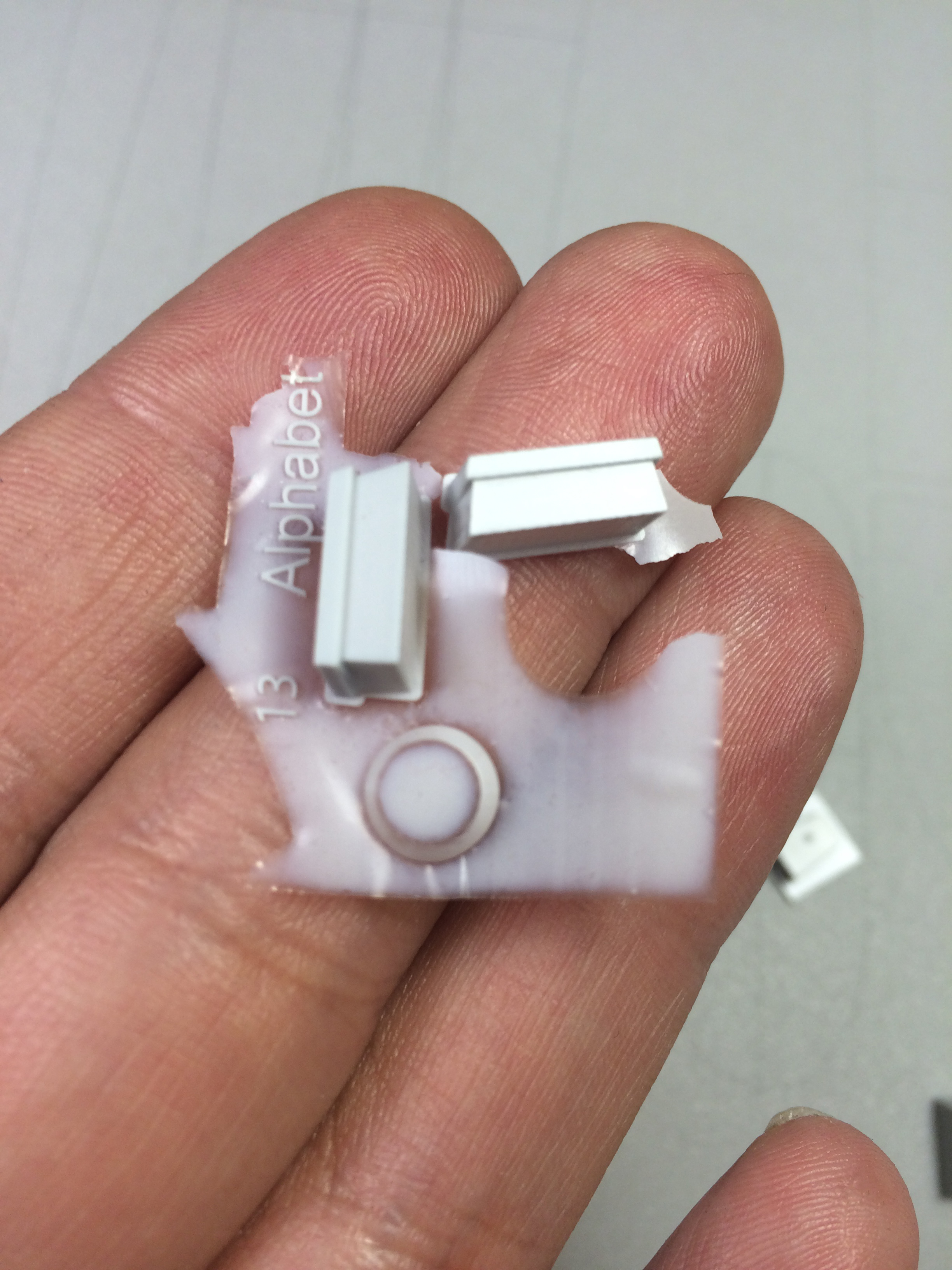

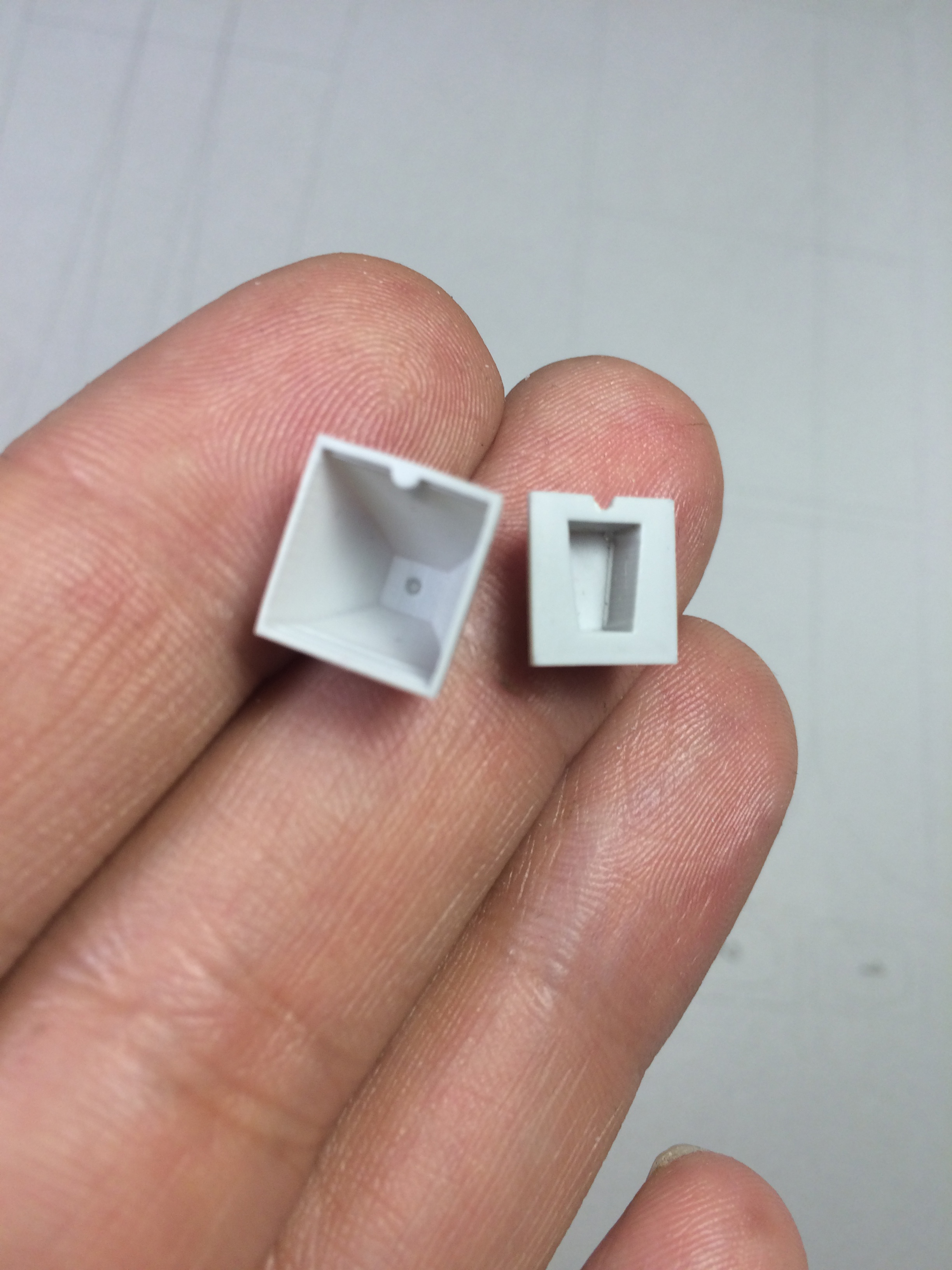

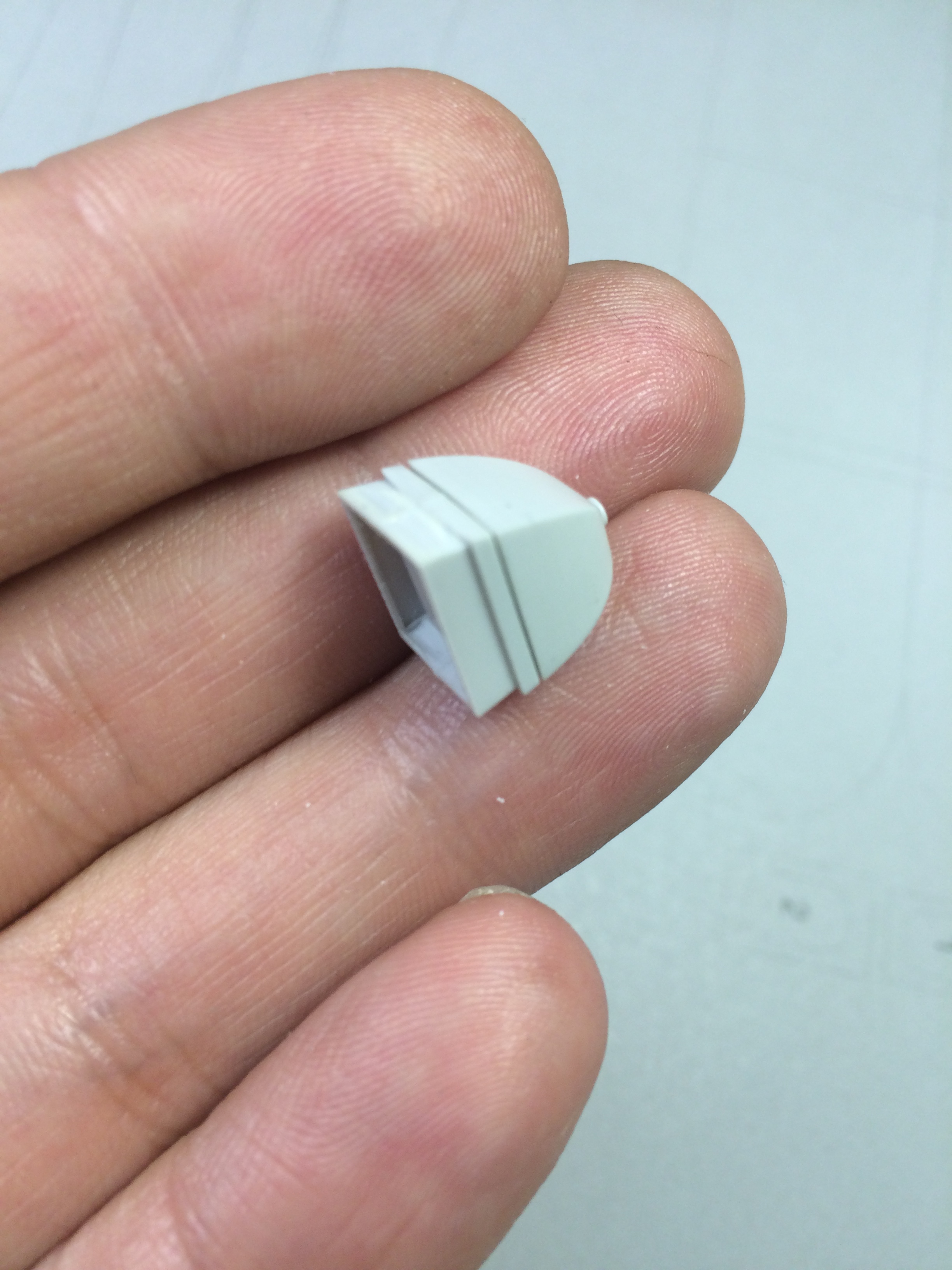

Ну, что сказать… Я приятно удивлён результатом штамповки винта. Изделие отлично проливается пластиком. Пузыри образуются редко, а облой на столько тонкий, что обламывается пальцами по линии контура детали совершенно чисто!

проверка на повторяемость…великолепный результат!

Проверка эффективности этого винта пройдёт уже на летающей модели ALPHABET Проектирование и подготовка к фрезеровке модели близится к завершению

Обалдеть!!!

Константин Николаевич, мучает меркантильный интерес)) какова себестоимость этого десятка?)))

Ну и если можно что за пластик, и сам процесс отливки.

И весовые данные))

Пластик итальянский двухкомпонентный полиуретан SINTAFOAM. Из старых запасов. Цена у аналогов около полутора тысяч за литр. Расход на отливку одного винта около 3 гр. Вес готового к балансировке винта 0.3-0.4 гр. Отливка ведётся заполнением двух половин матрицы с последующим давлением. В ближайшее время попробую разные типы современных пластиков и подберу порцию под заливку. Сделаю выбор.

Константин, заливаются уже сомкнутые формы, или заливаются каждая форма отдельно а потом смыкаются?

Константин, здравствуйте ! Шикарные винтики получились ! Что за материал применялся для изготовления самой формы ?

заливаются уже сомкнутые формы, или заливаются каждая форма отдельно а потом смыкаются?

Евгений, привет! Вторым способом пользуюсь, так как фрезеровка дала потрясающую смыкаемость форм.

Что за материал применялся для изготовления самой формы ?

Саша, привет! Модель фрезерована из модельного пластика, а форма отлита из обычного силикона.

От пузырьков можно избавиться предварительно вакуумируя готовую смесь.

У неё время жизни в районе 20 минут, хотя нужно смотреть спецификацию, конечно.

Вакуумник простейший - банка с крышкой полиэтиленовой, туда трубка и насос какой, для вакуумирования одежды/продуктов.

Костя , вообще , потрясающе ! Пора завод по производству модельных винтов открывать . А винты для ризиномоторок бОльших размеров из этого пластика SINTAFOAM можно изготавливать , как он по прочности ?

Вакуумник простейший - банка с крышкой полиэтиленовой, туда трубка и насос какой, для вакуумирования одежды/продуктов.

Вакуумная установка с колпаком есть, но скорость полимеризации пластика очень высокая - около 5 минут…А вообще пузыри нам не помеха, если они не на поверхности, или в силовых узлах.

Я сейчас вот таким пользуюсь.

Очень высокие механические свойства. А время жизни 25 минут. Удобно.

Вакуумник простейший - банка с крышкой полиэтиленовой, туда трубка и насос какой, для вакуумирования одежды/продуктов.

Вакуумная установка с колпаком есть, но скорость полимеризации пластика очень высокая - около 5 минут…А вообще пузыри нам не помеха, если они не на поверхности, или в силовых узлах.

А винты для ризиномоторок бОльших размеров из этого пластика SINTAFOAM можно изготавливать , как он по прочности ?

Валер, прочность отменная. Материал упругий, не колкий.

Я сейчас вот таким пользуюсь.

Евгений, спасибо…заеду к ним, посмотрю витринные образцы.

Константин, на кондуктор пошла пробная матричка как я понимаю.

Вижу на поверхности пластика артефакты.

Это были в бруске материала неоднородности и трещины?

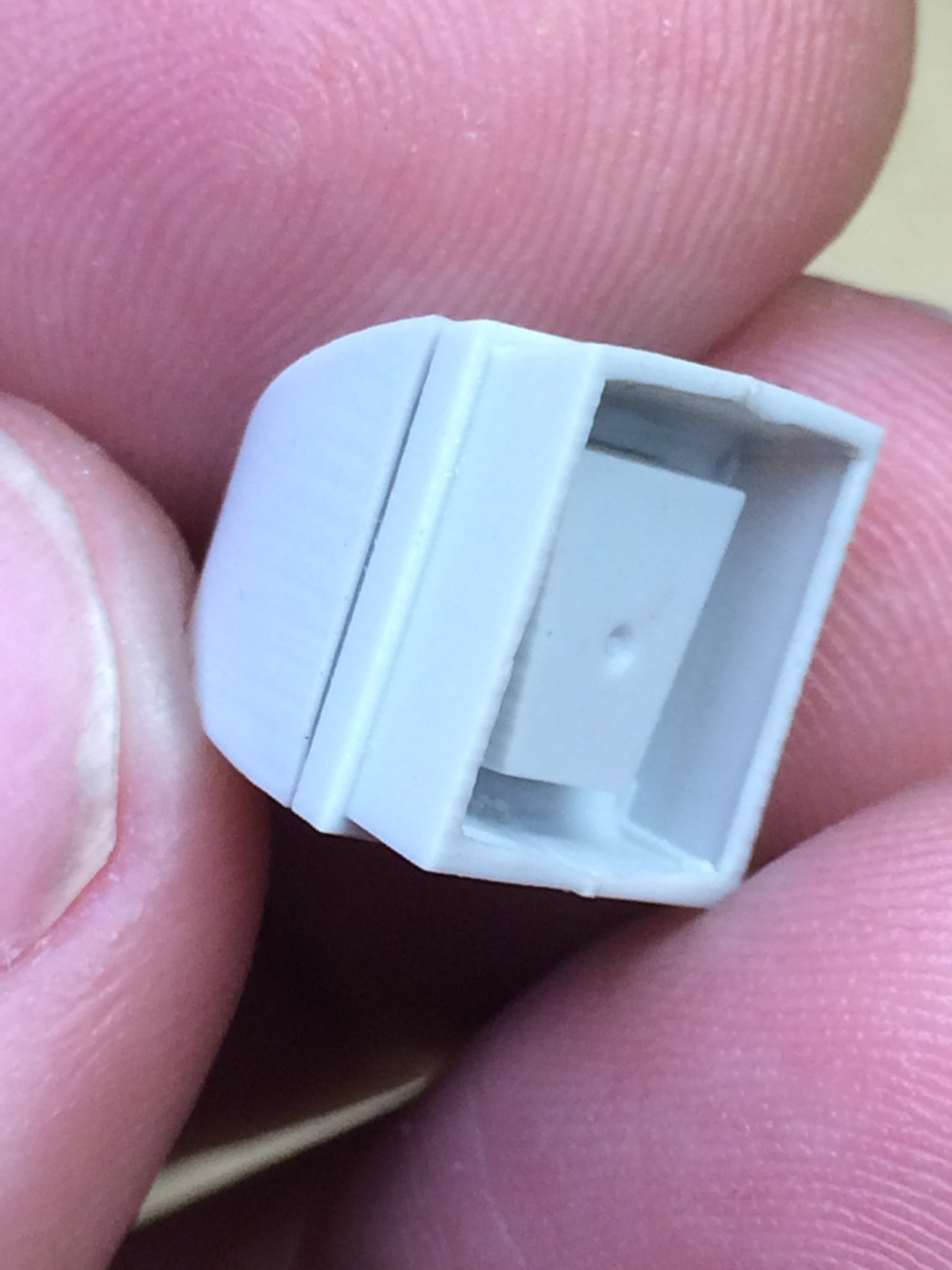

Евгений, кондуктор изготовлен из Эпоксилина методом отдавливания в литейную форму. Эпоксилин очень распространённый материал для сантехнических работ. По сути это сильно наполненная ( цемент, алибастр ? )30-и минутная эпоксидка, напоминающая по своим свойствам обычный пластилин. Жмотинка в массе поучилась от недостаточного прожима в форму. Обратная сторона кондуктора отфрезерована так, что все оси координат стоят друг к другу под 90 градусов. Результатом очень доволен.

Сразу положил на балансир…порядок.

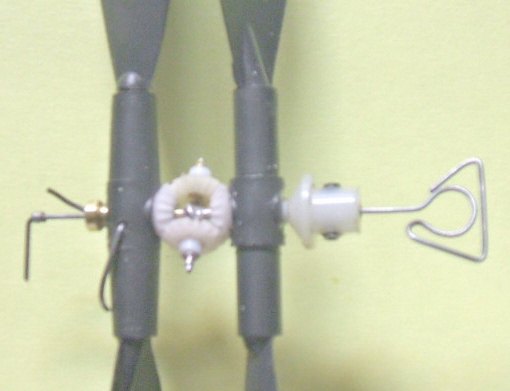

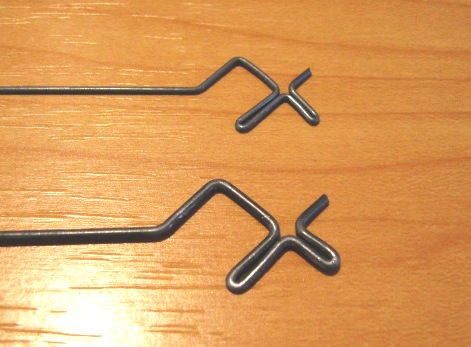

В области придумывания конструкций зацепных крючков резиномоторов, моделисты-свободники проявляют неудержимую фантазию. Вот примеры всевозможных разновидностей этой детали

Не правда ли, некоторые образцы просто великолепны!

Основные требования к крючку сводятся к следующим:

- Крючок должен быть сбалансирован.

- Обеспечивать хорошую фиксацию резиновой петли по оси вращения мотора.Не допускать вибраций мотора при раскручивании резины

- Не допускать соскоков резины с крючка, наволакивания петель в момент раскручивания мотора.

- Не допускать порыва резины в следствии контакта с острыми его частями.

Остальное- дело вашей фантазии, опыта и вкуса.

Для проекта Alphabet FM я остановлюсь на самом простом варианте круглого крюка с отогнутой губой в противоположную, относительно направления вращения, сторону. Это предотвращает соскальзывание петли с крючка, хотя и не на 100%.

Хорошая сталь 0.3 мм. Инструменты, принимающие участие в его изготовлении.

Особое внимание к Ювелирной флацанке…

Без её участия выполнение ровной петли было бы затруднительно

И наконец Её величество - фторопластовая шайба. Значени которой в работе винто-моторной группы переоценить трудно.

Поражаюсь людям, увлеченными данными моделями, умудряются еще и соосники в таком размере делать !

Некоторые изменения состава пластика дали желаемую эластичность материала в конечной детали. Снизилась хрупкость в тонком слое. Облой с деталей снимается идеально. Достаточно несколько раз отогнуть его на излом и он отходит идеально чисто.

Детальки лёгкие с отличной сходимостью в сборочных узлах.

Мотошпангоут с моторной бобышкой.

Сборка велась на ЦА с небольшой оправкой клеевых швов ребром скальпеля и наждачной бумагой. Время работы около 10 минут.

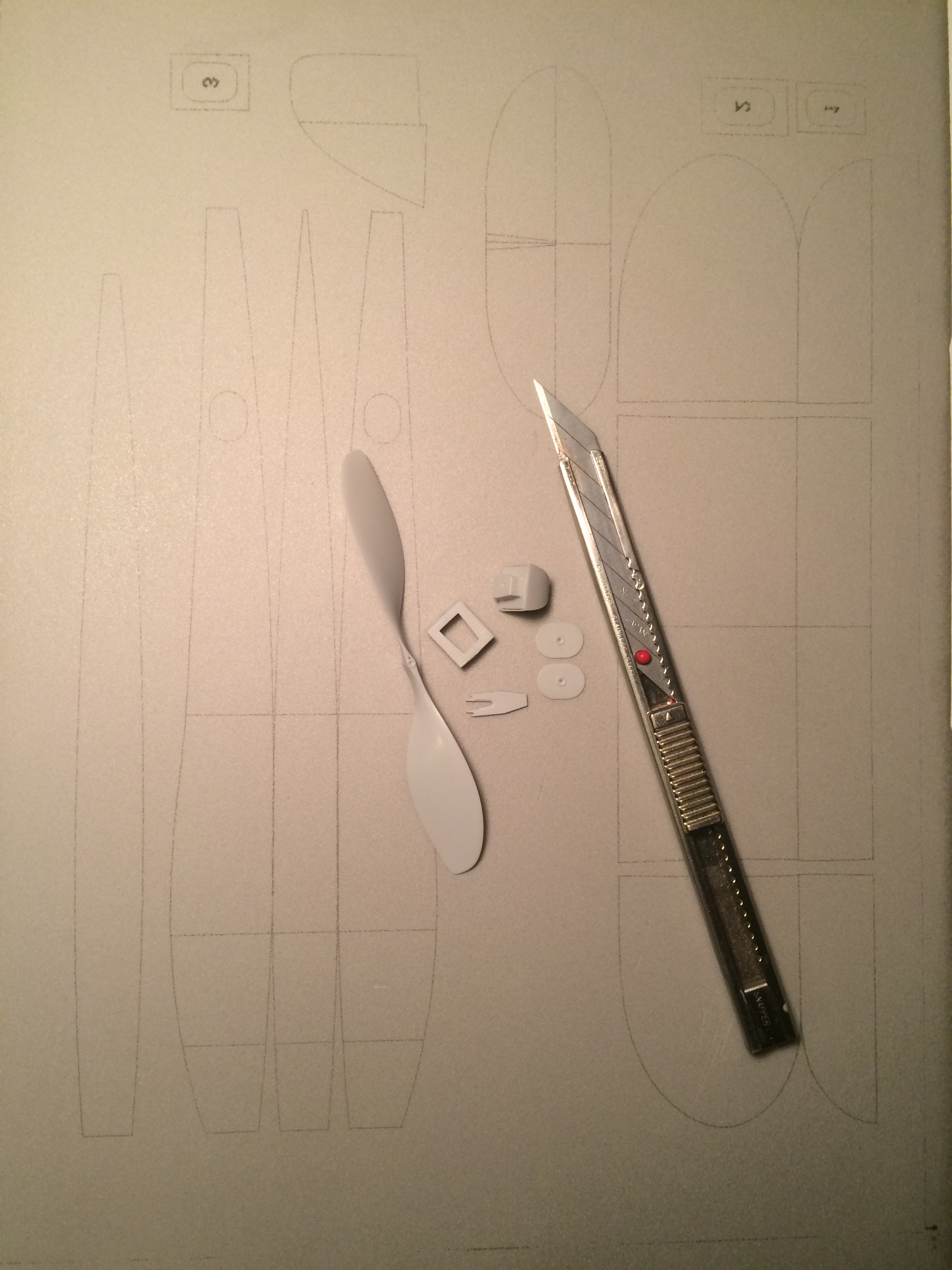

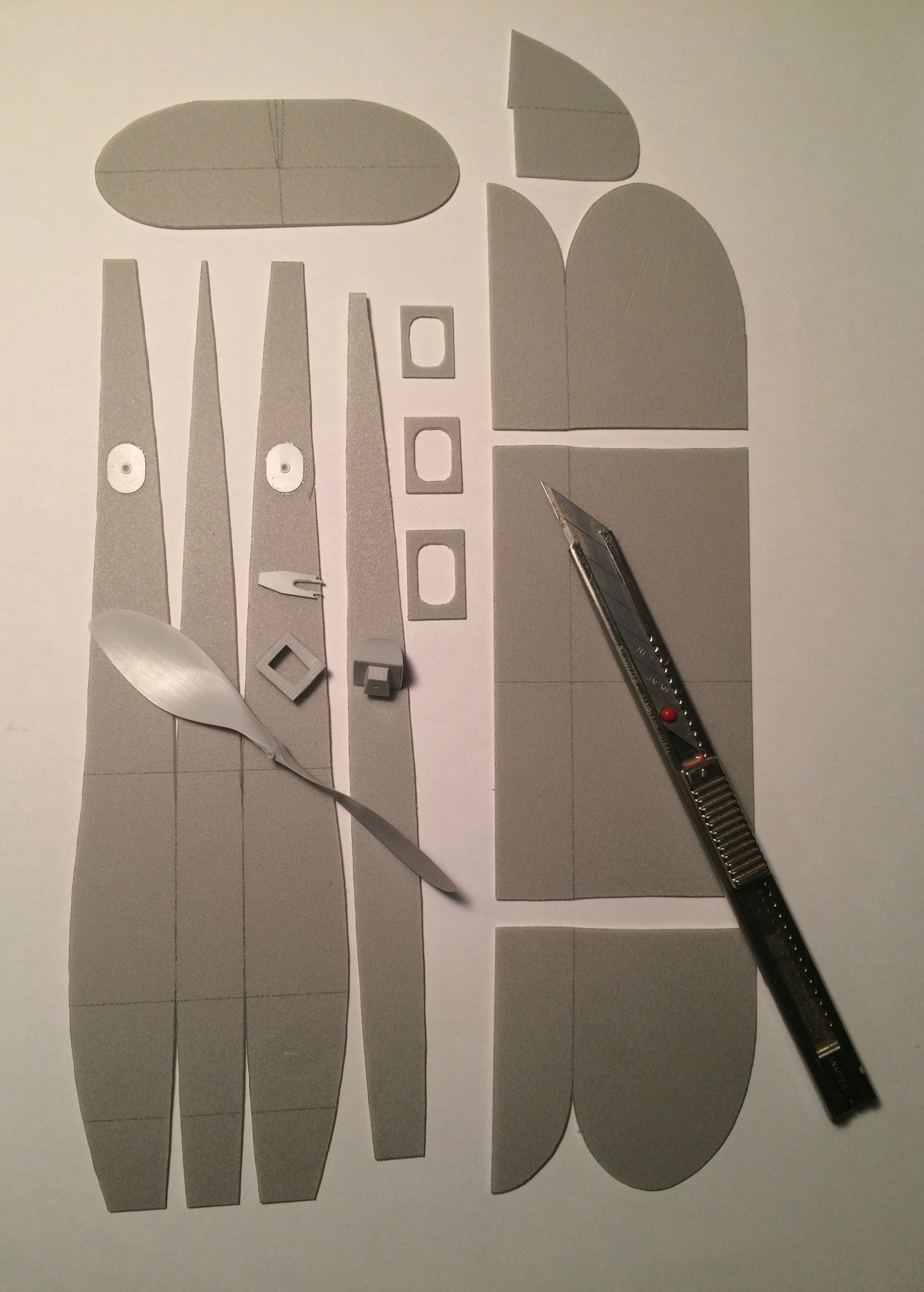

В качестве рабочего материала планера модели выбран мелкозернистый пенопласт. Он довольно однороден и лёгок. При толщине листа в 1 мм. обеспечивает хорошую прочность конструкции.

Материал прекрасно принимает на поверхность тонер струйного принтера. При этом печать осуществляется сначала на матовую плёнку, а затем переносится на сам материал.

При вырезании деталей использовался вот такой прибор. Настоятельно рекомендую! Спасёт вам глаза и нервы.

Все детали вырезаны

Крыло.

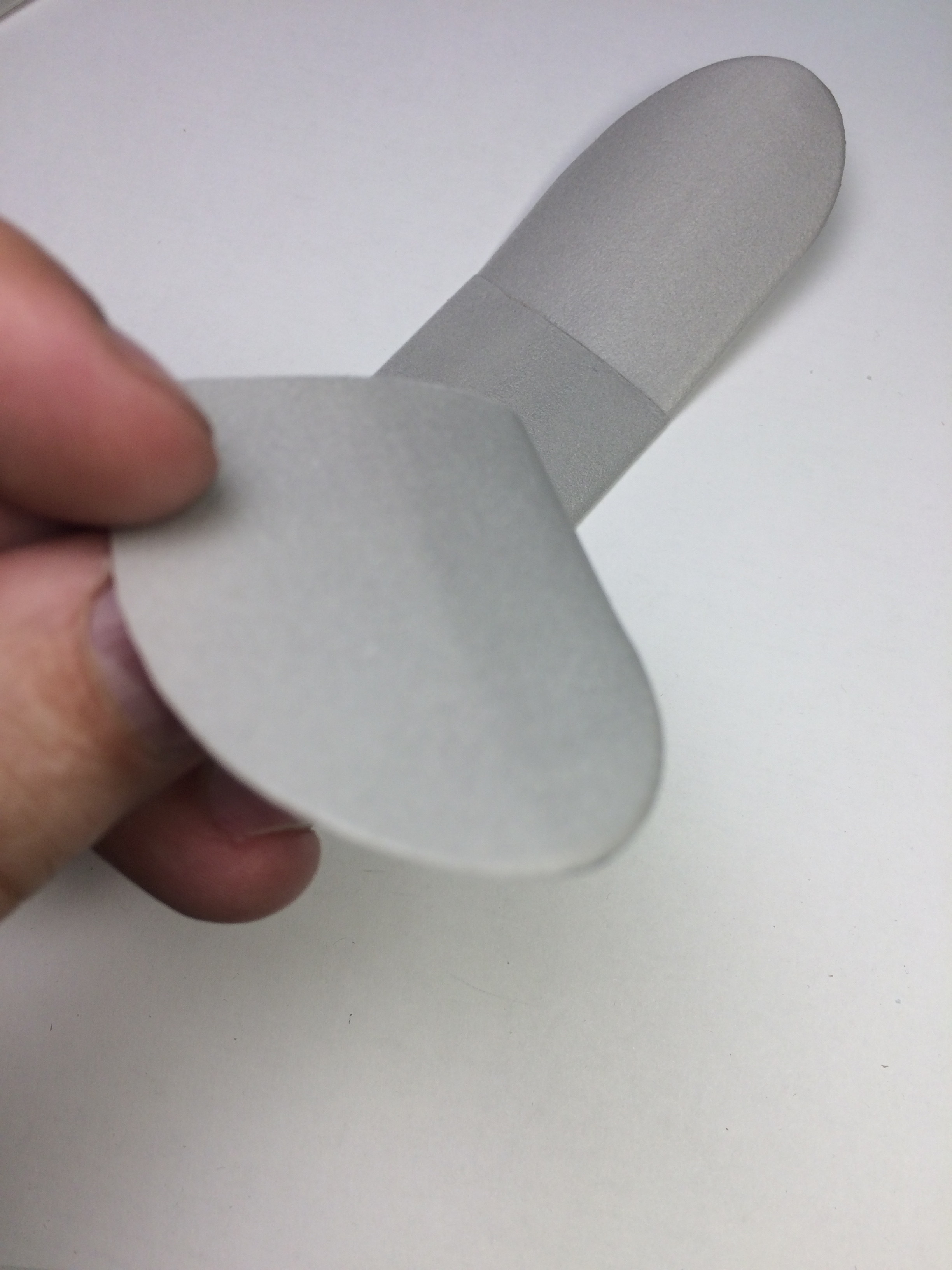

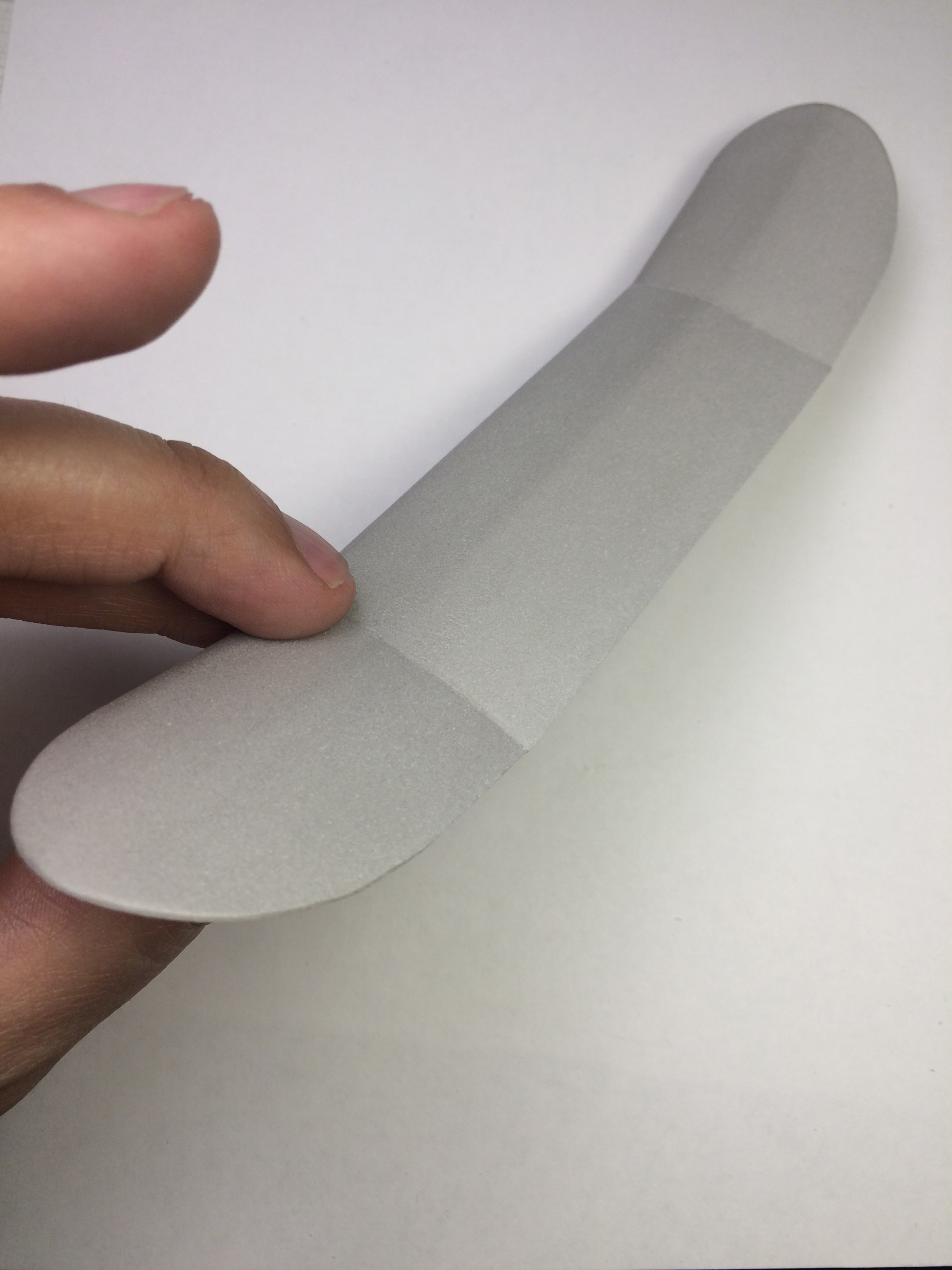

Сборка крыла начинается с центроплана. Заготовка кладётся на ровную поверхность и прикатывается цилиндрическим предметом со стороны задней кромки таким образом, что бы придать детали меньшую толщину в этой зоне. Таким образом задняя часть профиля будущего крыла плавно ( от середины к краю) утоньшается примерно до 0.3 мм. Эта простая операция повторяется и со стороны той части заготовки, которая в дальнейшем будет подгибаться вниз. Дальше будет понятно о чём идёт речь.

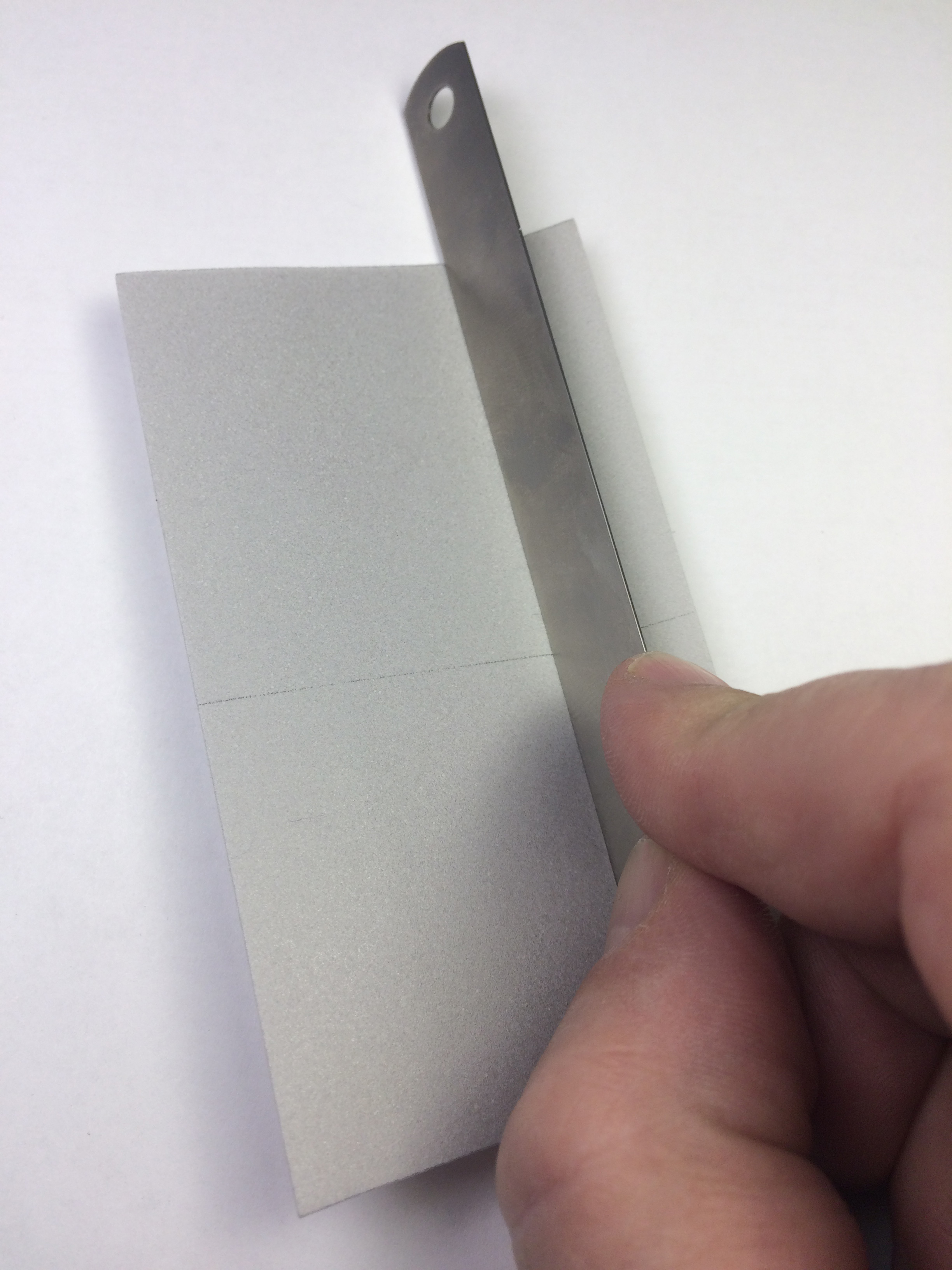

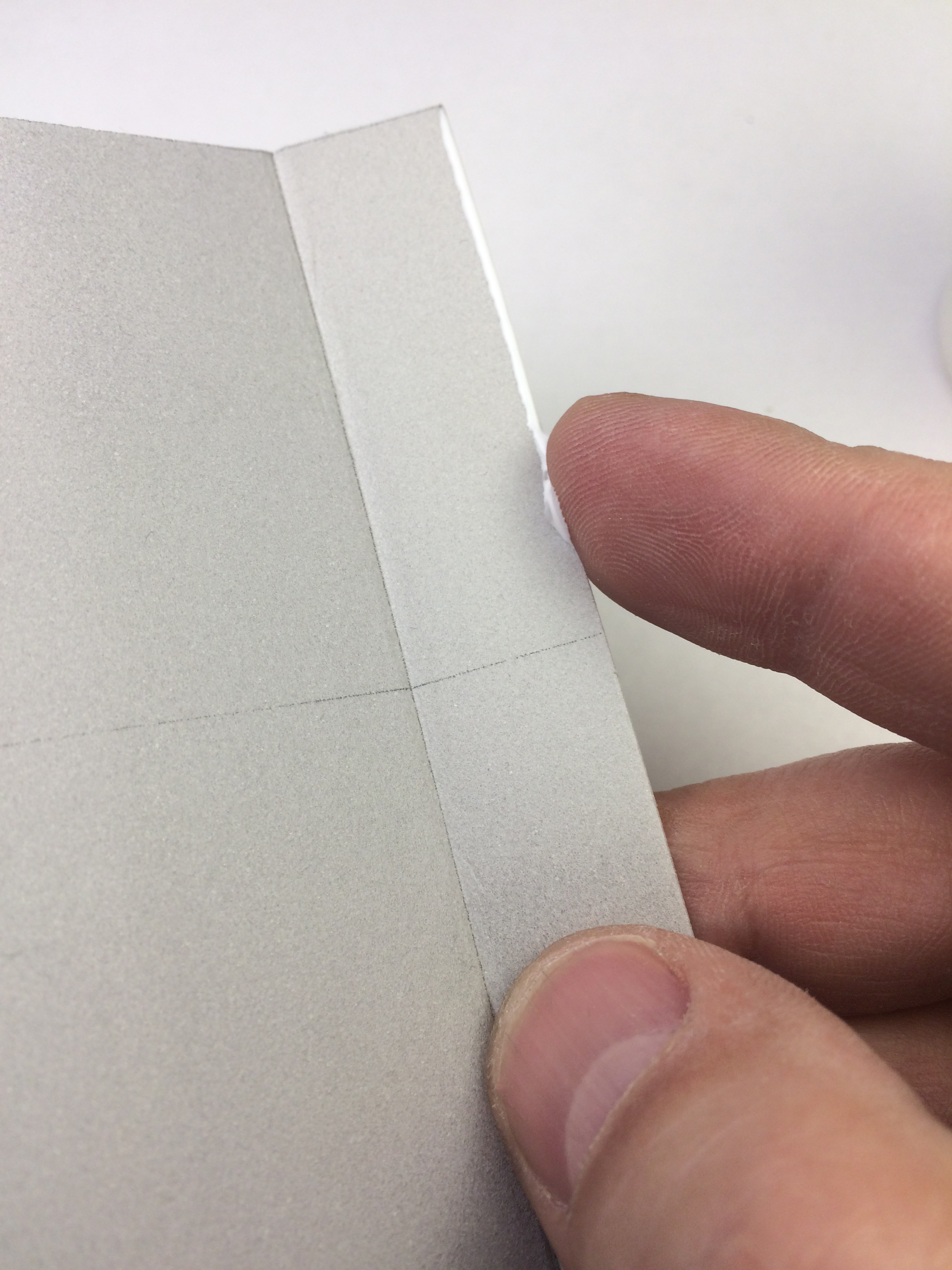

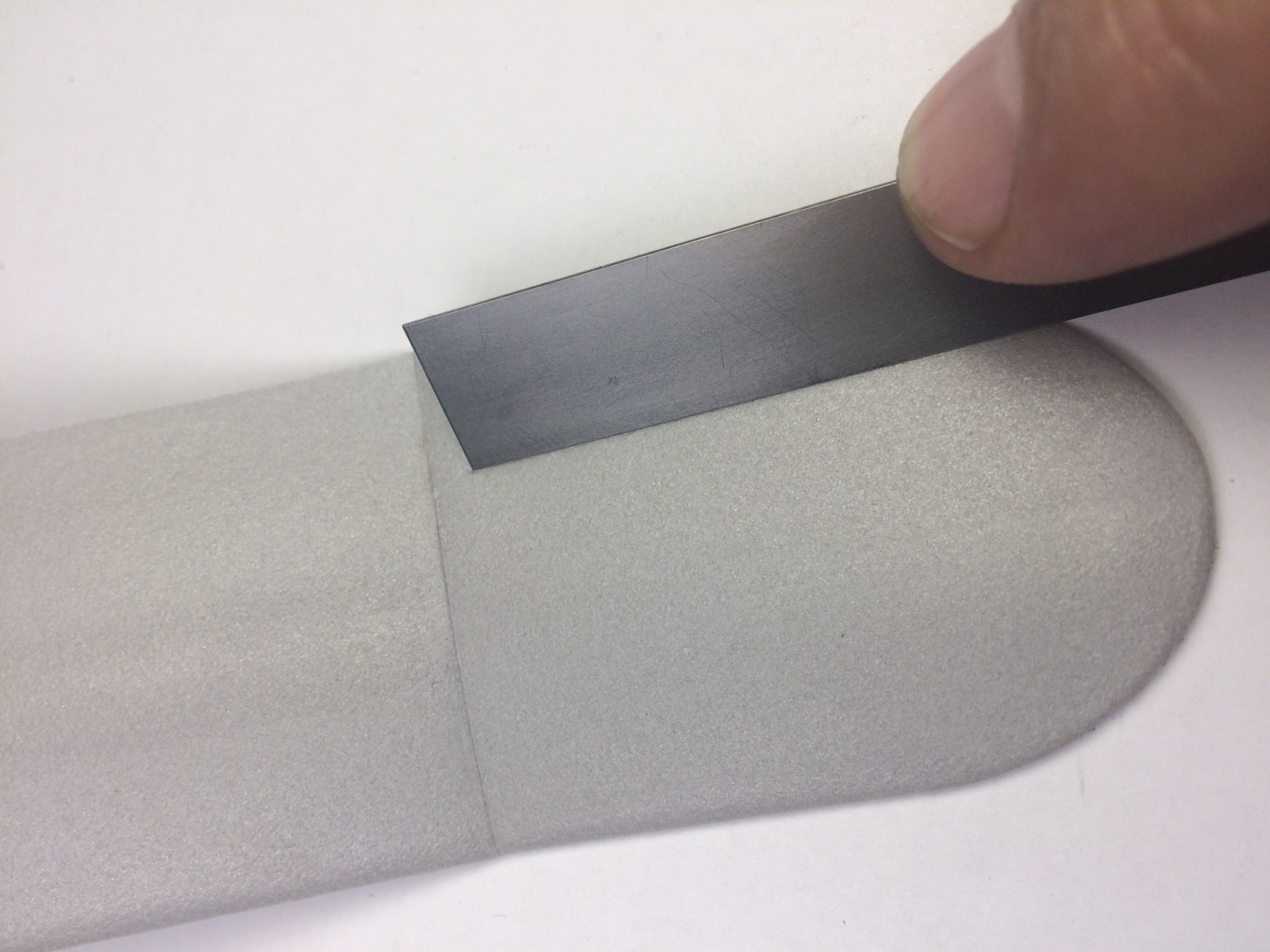

Следующим шагом наносится линия сгиба крыла по печатной линии. Делается это тонкой металлической линейкой сильным нажимом. После образования канавки, линейку нужно наклонить ребром в разные стороны по оси канавки. Таким образом канавка приобретёт треугольное сечение. Это облегчит сгибание материала.

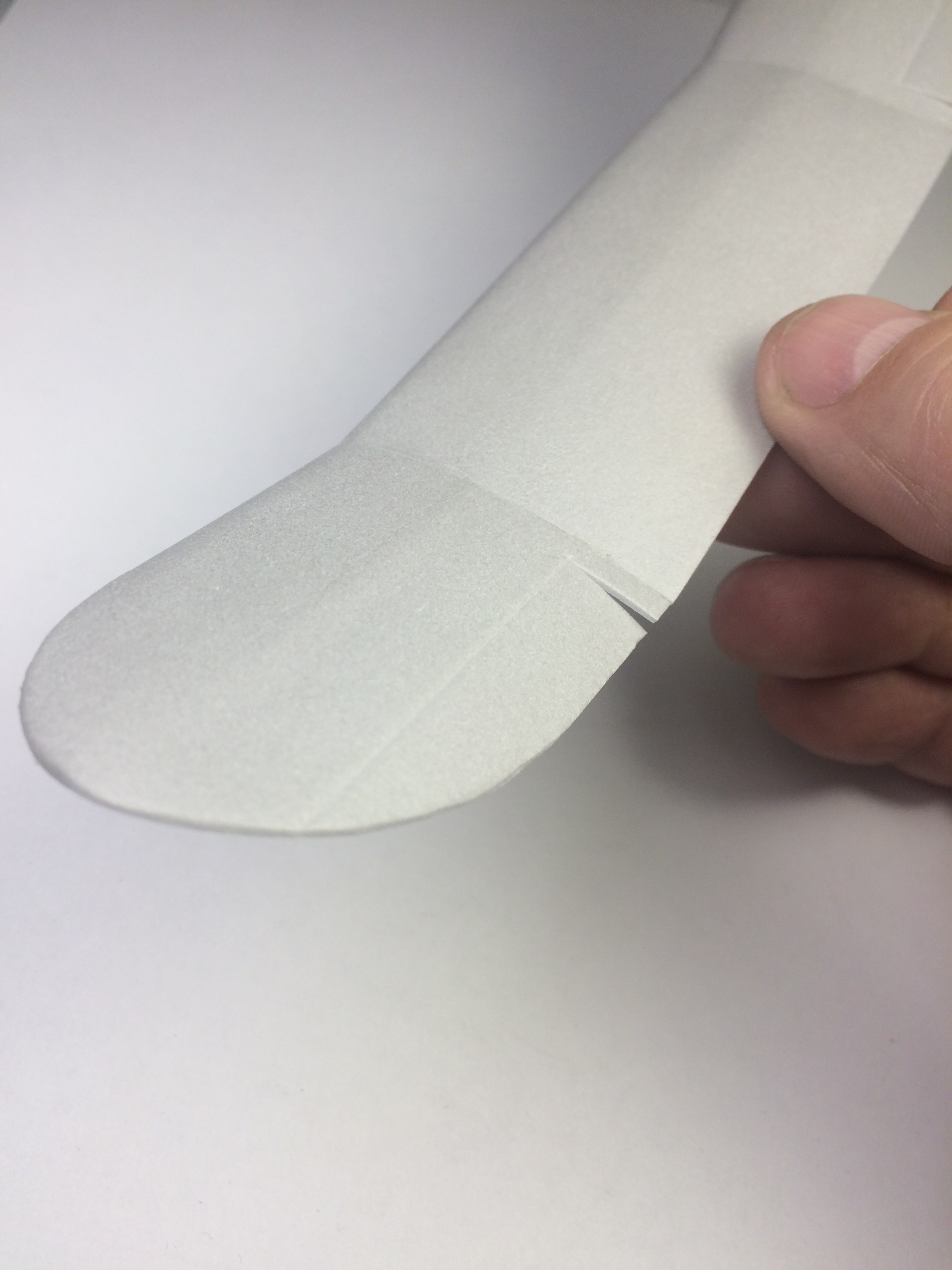

Теперь деталь промазывается небольшим количеством клея (ПВА)…

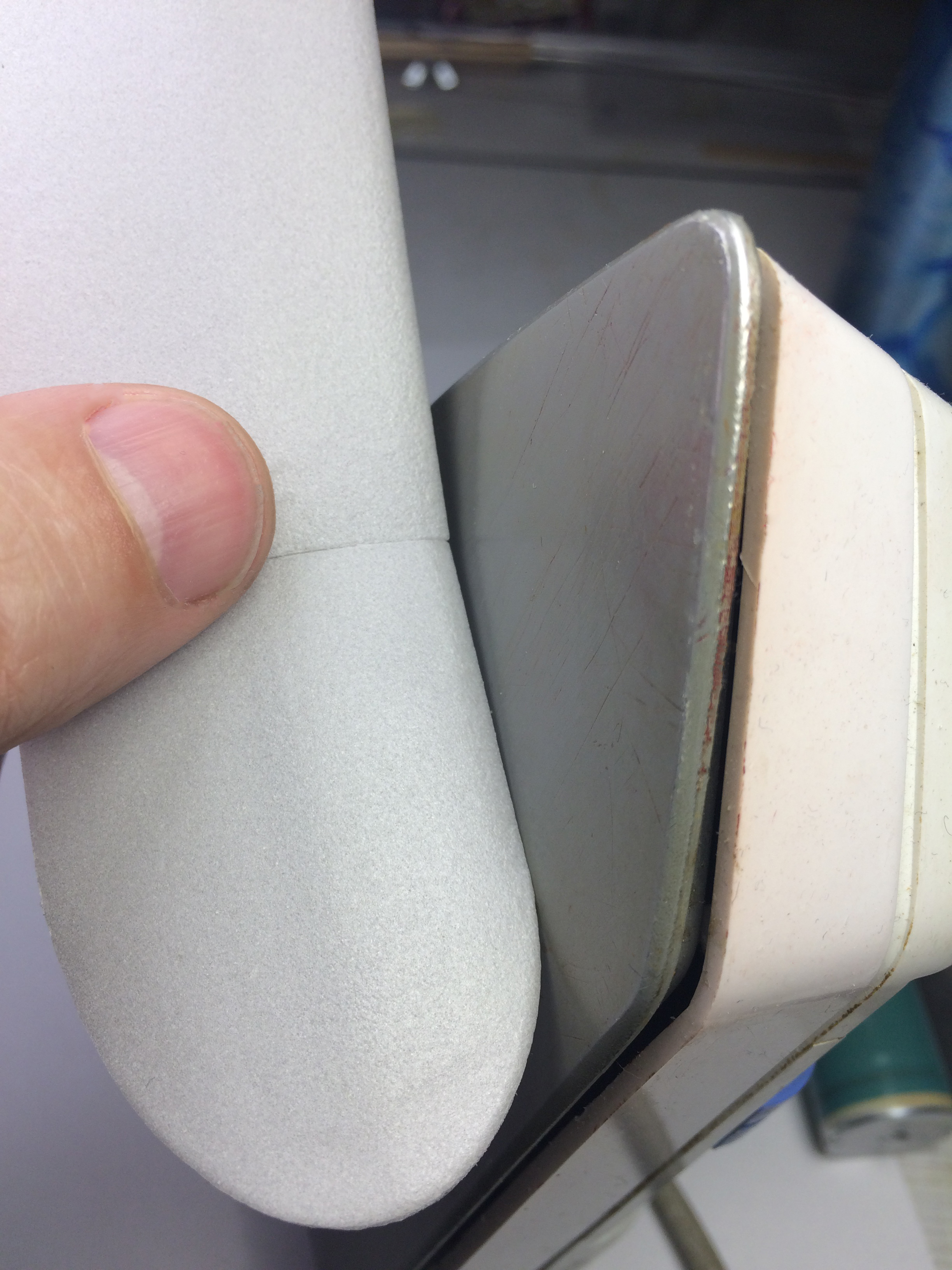

… и фиксируется на металлической, или стеклянной оправке для придания крылу небольшого изгиба. Эту операцию нужно проводить при помощи утюга, разогретого до небольшой температуры. Температура подбирается заранее таким образом, чтобы не покоробить материал, но хорошо его прогреть.

Все операции повторяются и для ушек крыла. Детали подгоняются друг к другу на сухарике и склеиваются между собой. Утюг в данной операции очень удобен, так как помогает клею схватиться практически моментально

На более высокой температуре очень удобно ,оконтурить, крыло. Температура подбирается такая, при которой пенопласт начинает слегка подплавляться. Края лишаются следов неточной резки и случайных надрывов. Кромки становятся жёсткими и упругими. Легко добиться красивых скруглений формы.

Последняя операция. При помощи линейки на ушках наносятся канавки отклоняемых поверхностей элеронов, частично рассекаются скальпелем и проверяются на изгиб…

Крылышко получилось аккуратным, довольно прочным и упругим. Смотрю на часы. Время сборки крыла 43 минуты.

Волшебник!