Доработка 4-х тактника Атлант-48

другой вал

Фото вала сперли . О появился .

К сожалению это не фото, а JPEG файл от 3Д-модели Солида. Правда как сделать чертежи еще не освоил…

Нарисуем будем жить . Внутри соосность резьбы с телом проблематично будет сделать , наружная резцом в центрах без проблем . Можно и от фрезеровки уйти . Посадочное под шестерню делать не будете ? Мотыль впресованый не технологичней будет , поменять можно с металлом и твердостью поиграть ?

Посадочное под шестерню делать не будете ?

Шестерню планирую сделать прямо на валу перед коренным подшипником как на Саито. Вал целиковый из куска из 12ХН3А, цементированный. Внутреннюю резьбу на валу многие делают, Каван например, проблем вроде не было. Мотыль диаметром 10мм под игольчатый подшипник 10х14х10 из серии для ДВС. Все размеры взяты от Атланта, так что вал должен встать в имеющийся картер/носок. Только шатун возможно новый надо будет изготовить. От фрезеровки вряд ли уйдешь - балансировать вал надо, и есть желание уйти от вольфрамовых противовесов. Вес вала получился (по расчету Солида) ок. 145гр.

Внутреннюю резьбу

Подумайте еще раз , технологически не просто . Нарежете метчиком, болт будет бить . Точить и шлифовать придется с резьбовой вставкой , заморочка в общем .

Создание нового мотора на сегодня задача не из легких

Иван вопрос на засыпку если все таки вы ставите задачу сделать свою конструкцию мотора .

Может все таки сделать как у лазера , еньи и пр. толкатели сзади?

Из плюсов рождается один минус - мотор будет конструктивно объемный так как попрут с боков впускные патрубки и карбы.

--------------------

Зажигание - дело не в мощности – ресурс мотора и его работа в целом ( так и не смог донести ).

Про зажигание я больше не хочу даже вдоваться - и пишу так только потому что хочу донести свою мысль понятной для всех и чтобы такие как тот же дмитрий краткую форму не интерпретировали как хотят ( он и в моей теме меня затыкал и пр.и третий год я так не услышал извинений , хотя везде похваляется предложенным мной методом который он использует выдовая за свой - бог ему судья , если у человека совесть где то потерялась).

-------------------

По валу - зачем у него такое облегчение?

Конструктивно вал воспринимает очень значимые нагрузки.

Нагрузки и деформации иногда имеют приличную характеристику.

Даже если вы сделаете титановый или алюминиевый шатун на одноопорном вале при больших кубиках это очень слабый элемент ( у кмд вал диаметром 8мм при работе имел приличные деформации , моторы отработавшие больше 6 часов имели выроботку в месте уплотнения вала доходящую до 0,15мм в пояске).

Таких примеров много из малой серии моторов.

На больших моторах типа китайского производства мы не видим это из-за конструкции мотора - они не имеют таких уплотнений и не можем судить насколько вал воспринимает нагрузки на изгиб.

Один из вариантов почему у вас слазит шатун с мотыля - не хватает жесткости вала , он прогибается под нагрузкой, и прогибаться может между двух подшипников и не в районе мотыля или щеки вала.

Вы облегчили щеку .

Так же сам вал имхо выглядит слабым

Тут самый надежный вариант двух опорного вала .

Да вес попрет. Но в одно опорном варианте вал у вас выглядит очень слабым.

Предсказать на уровне чертежа трудно эту деталь - хватит её жесткости или нет.

-----------------------------------------

Опять же из практики . Не недооценивать конструктивную жесткость вала - это задел на все характеристики мотора в целом. Почему цсткам никогда неспособен работать так как даже первые моторы Кахонюка , даже если в него вложить новые пары , супер подшипники и пр. - слабое звено коленчатый вал , который не способен адекватно нести нагрузки на тот же изгиб и деформации во время работы.

Внутреннюю резьбу на валу многие делают

Резьба на валу - это нормальное явление и соосность с супер точностью там не нужна - резьбы никогда небыли элементом точной ориентации каких то деталей, только потому что зазоры в резьбах превышают какой то логический смысл что бы на этом делать акцент до второго нуля.

А нарезать резьбу с точностью 0,1мм может даже школьник.

Если стоит задача точного позиционирования используют втулки и пр.элементы.

Так что заморачиваться на тему резьбы, нет смысла , как вам удобно так и делайте.

Прецизионные моторы ведущих спортсменов первой мировой десятки имеют моторы где валы имеют конструкцию как у вас с резьбовой шпилькой , без каких то супер извращений.

*******************************

Полностью согласен - вал стоит сделать сборным .

Т.е. мотыль должен на прессовой посадке.

Какие бы ни были свойства стали 12хн3а , вы хочете её заставить работать в тяжелых условиях - с игольчатым подшипником.

По сравнению с другими видами нагрузок , работа под роликами ( иглами ) это очень серьезная вещь.

Требования к металлу очень серьезные . Даже неоднородности в кристаллической решетке в виде карбидов ( которые для этой стали не регламентируются) провацируют чешуйчатое отслоение металла без разницы какую метал имеет твердость после термообработки.

Совсем все меняется если вы используете подшипниковую сталь.

Там сам процесс требует от ШХ15,ШХ9 такие виды термообработки что бы сталь соответствовала требованиям,

Что просто исключаются различные виды вещей которые спровацируют выход из строя мотыля.

Делать весь вал из ШХ15 - это глупость . А вот сделать мотыль из этой стали легко и без каких то напряг.

К примеру сейчас ремонтирую свой мотор используя ролики от русского подшипника -

Эльбор ролики берет легко и без напряга - протачивая как простую СТ3 .

Надфиль вообще не цепляется - по другому и не может быть так как тех процесс изготовления регламентриует что середина ролика не должна быть мягче 62HRS . Сталь настолько удивительна и расчитанна именно работать как элемент подшипника воспринимая нагрузки различных видов деформаций и трений .

Что вам будет очень тяжело получить от 12хн3а , насколько бы она не была классной .

В 12-ку не вкладывают тех требований , которые заложены в ШХ-15.

Вы 100% гарантированно получаете надежный узел в моторе под названием мотыль.

дальше если и потребуется ремонт мотора на тему мотыля , его можно сделать даже в условиях школьной мастерской .

Ролики если решитесь использовать нужно выбирать до диаметра 20мм , так как после 20мм используют сталь ЩХ9 , где меньше содержание хрома.

***************************************

Имхо сборный вал - это преимущество во всех отношениях.

заморочка в общем

Заморочка не в этом .

Разжимная оправка, цанги ER-2*, 3*, конусная фаска в конце концов, делают чудеса…

Только сам сейчас допер - шпоночный паз будет не совместим с такой резьбой , он вал ослабит именно по причине внутренней резьбы на нет .

На обычных моторах ЧИП-тьюнинг дает 5-10% процентов прибавки мощности в некоторых диапазонах оборотов и не более того. Поэтому не надо все сваливать на зажигание, гораздо больше зависит от конструкции самого двигателя.

Тут я посидел и нарисовал немного другой вал для Атланта - выставляю на ваше обозрение и жду комментариев. … не смог PDFный файл из под Солида загрузить… будем учить матчасть.

Чип тюнинг - чупу тюнингу рознь. Замена европейской прошивки на неевропейскую (Корея или Эмираты), даст как раз эти 5-10%. А если все делать в сторону увеличения мощности, не глядя на экологию и экономичность, то резервов будет куда больше. Хотя в общем то, к “чудесам” зажигания это имеет мало отношения. Я конечно валов не много наизготавливал, но все же, Иван, ваш вал красивый, но… Проще и надежнее сделать запрессованный палец. 12ХН3А хорошая сталь, но все же, получить от нее хорошую пару для игольчатого подшипника не такая уж простая задача. Связываться с ковкой, цементацией, в кустарный условиях напряжно… Резать и шлифовать шестерню на теле вала, тоже может оказаться неподъемной задачей. Потом, может оказаться, что глубина цементации для вала и шестерни окажется разной, и в итоге будет или палец страдать и (или) шестерня. Если бы вы делали вал под шатун со втулкой, к примеру, серебрянной с индиевым покрытием, то такая конструкция была бы вполне рабочей. И еще момент, мне сдается жесткость щеки может оказаться недостаточной, хотя в солиде это можно промоделировать…

Продолжаю агитацию за составной вал …

******************************************

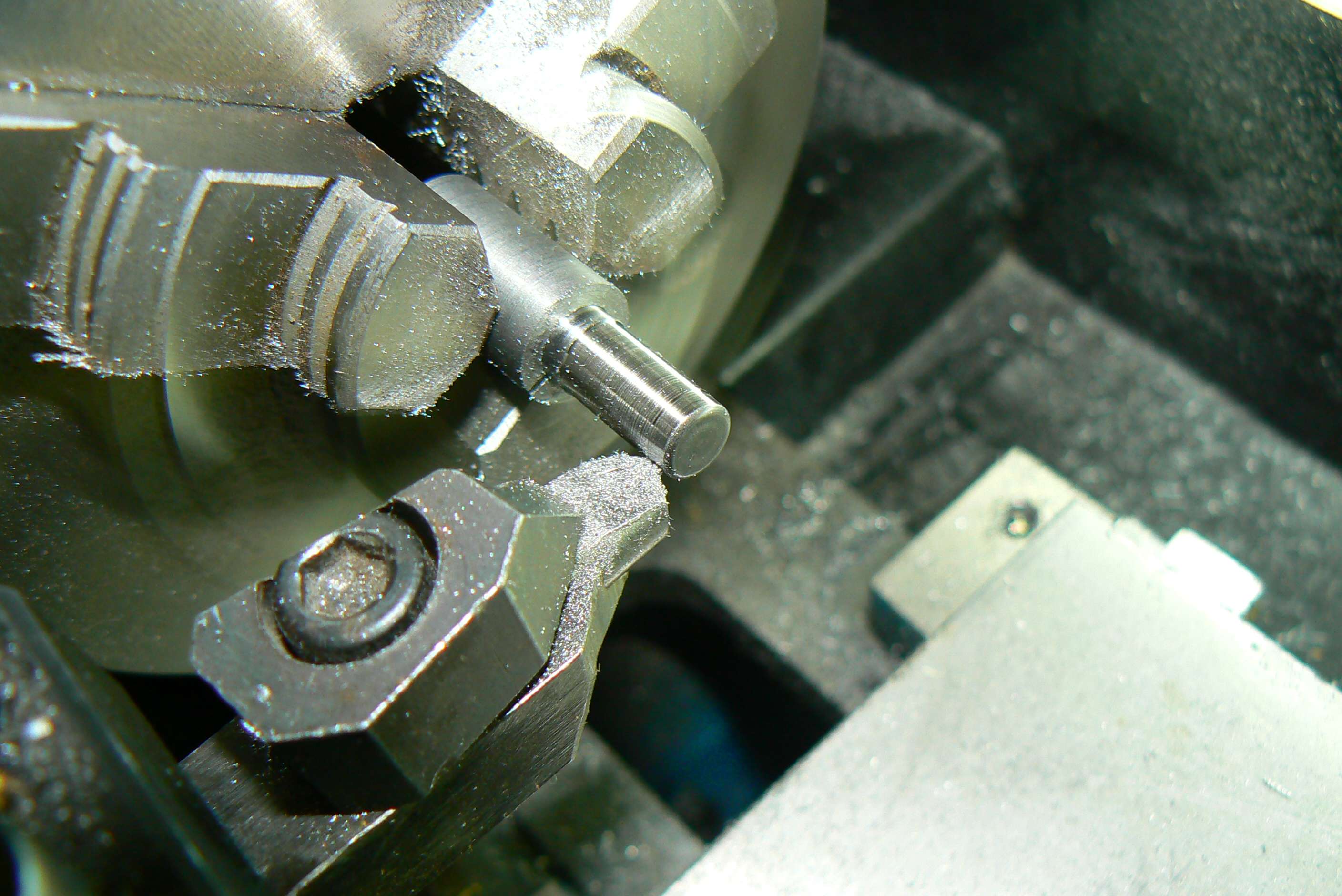

С момента написания последнего моего сообщения прошло 1 час 40 минут.

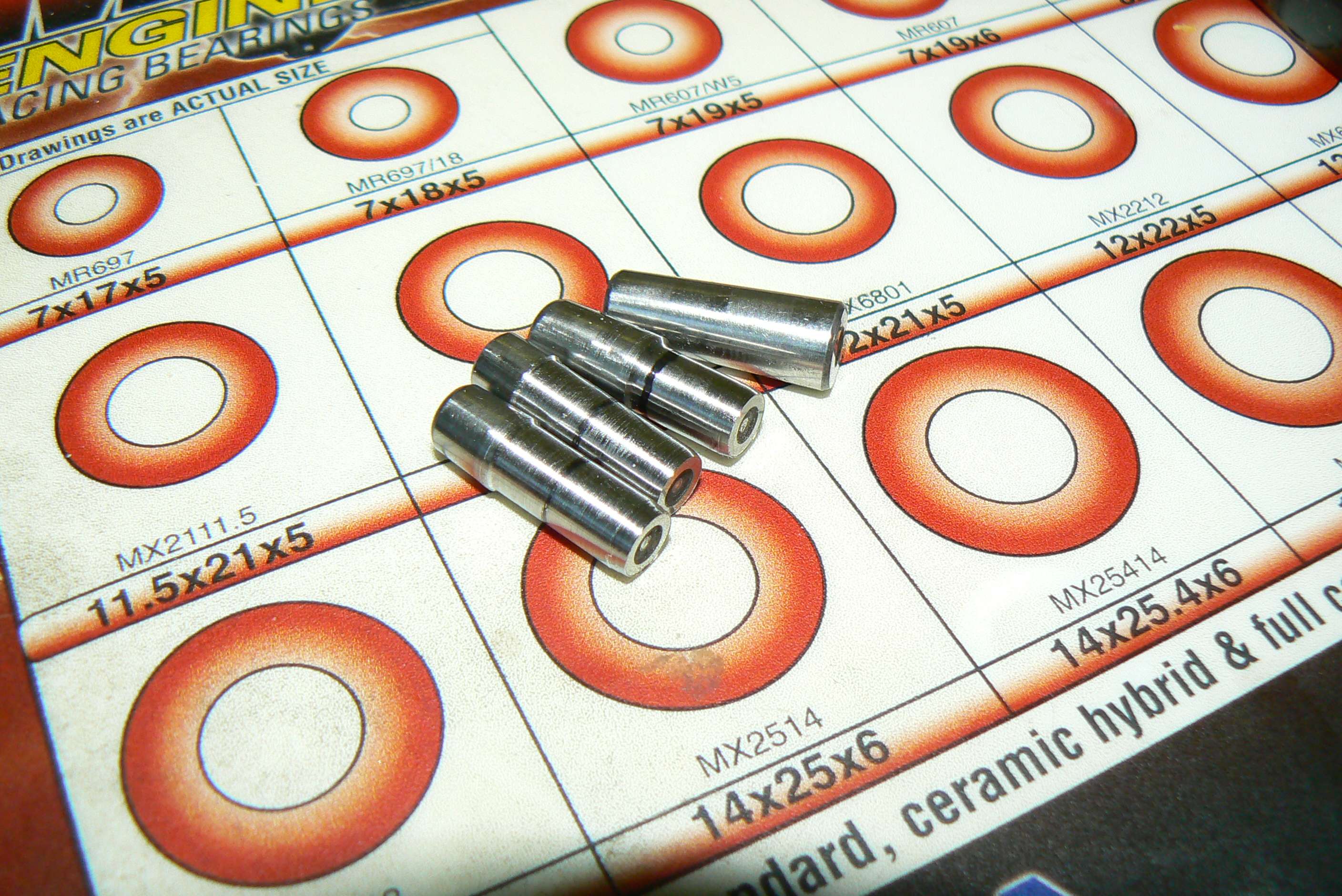

За это время выточена вторая разжимная оправка ( первая была конусная в которой проточил посадочный размер в щеку коленвала - конструкция моего вала такая) и проточены три заготовки

Почему три заготовки . Я еще никак не доберусь доделать шлиф головку ( мотор ждал пол года её и так не дождался , не сходится желания с временем) . Поэтому придется уповать на китайца и на то что он точно расточил отверстие в щеке коленвала.

Поэтому решил просто запрессовать и притиреть притиром .

А дальше уж как масть ляжет , криво запресуется ( не без этого и так может получиться) или китаеза криво просверлил и расточил , время покажет ( тогда одно пожелание тому китайцу - неделю ночью до горшка не дойти) .

Но потом когда сделаю шлиф головку , перепресую и шлифану мотыль в сборе на валу для 100% точности.

А так вот три детальки ждут своего часа .

Внизу старый мотыль , крайний с права ролик от подшипника.

Нет головных болей где искать термичку , как все получилось и пр.

Гарантированное качество термообработки и материала.

И это самая ответственная деталь в бензиновом моторе.

Сейчас выточу еще две оправки чтобы завтра на работе под прессом собрать коленвал.

**************************************

Вот сами думайте , что вам проще и как надежнее.

Ролики в подшипнике , это тела качения , есть много размеров можно подобрать . www.podshypnik.info/index.php?zid=basic_sizes&typ=… Тел. вроде Московский . Из 6 мм ролика делал , стоит идеально . Тут видно - Под ваш подшипник INA 10x13x10. есть тело качения 10 на 30 , либо тело найти ,либо подшипник где оно стоит . Не точить не шлифовать не надо , уже легче .

Какие бы не были тела но ролик под подшипник без разницы радиальноупорный или простой радиальный геометрию ролик имеет в виде бочки ( конический или ровно цилиндрический).

Поэтому один в один не стоит его использовать - нужна обработка для получения ровного цилиндра по всей его длине.

Ну а самое главное конечно в материале его принципах и режимах работы -

sl3d.ru/slovar/p/4434-podshipnikovaya-stal.html

Его структура все есть по ссылке .

Я не знаю может и есть какие то еще стали к которым столь высокие требования .

Но как описано если пошел брак на уровне молекулярных даже связей , пруток должны отжигать не менее 2 часов при температуре 1200-1300 градусов, пока карбиды не разойдутся по всему прутку.

Это гостовые требования к стали , без которых она не имеет права на существование.

Сталь 12хн3а никогда на такое не проверяют и не обрабатывают .

И как она получится после самостоятельной термообработки , до точности никто не знает, это в кустарных условиях не реально.

Иван, ставьте ролик смело , он ровный . Цитатка-Цилиндрические игольчатые и короткие ролики производятся из высокоуглеродистой хромистой стали типа ШХ15 и ШХ15СГ. Ролики различаются по форме торцов, размерам, точности и качеству поверхности.

Цилиндрические ролики игольчатые (L > 3D) и короткие (L < 3D) изготавливаются термически обработанными до твердости 61…66 HRC.

В зависимости от точности размеров, формы и параметра шероховатости иглоролики изготавливаются трех степеней точности, обозначаемых в порядке снижения цифрами: 2, 3, 5. Допустимые предельные отклонения указанных величин регламентирует ГОСТ 6870.

Иглоролики одной степени точности сортируются по группам и упаковываются в отдельную коробку с нанесением маркировки.

Условное обозначение иглороликов, применяемых в виде отдельных деталей, состоит из номинальных диаметра и длины в мм, исполнения, степени точности и обозначения стандарта, например: Ролик 2х15,8 А3 ГОСТ 6870-81.

Сталь 12хн3а никогда на такое не проверяют и не обрабатывают .

И как она получится после самостоятельной термообработки , до точности никто не знает, это в кустарных условиях не реально.

евгений, вы лично со сталью 12ХН3А работали и валы для модельных ДВС изготавливали?

Валы делал обеими вариантами много и разных размеров. Если прессовать мотыль 12ХН3А, 38ХМЮА, 18ХНВА или ШХ15 не имеет значения какая сталь применяется, термообработка должна быть правильной, а вот геометрия осей, параллельность и натяг прессовой зоны это важно. Запрессовывал без нагрева с натягом 0,025-0,035 на ручном прессе через направляющую (кольцо д-20-25мм с отверстием скользящая посадка тело мотыля, параллельно-перпендикулярными плоскостями и высотой кольца на размер что нужно сделать для коленчатого вала). Если делать шестерню на валу- то рекомендую мотыль прессовать- а основное тело вала делать 30ХГСА термообработкой 30-35ед. чтобы после круглой шлифовки наружных диаметров можно было долбяком сделать обработку шестеренки. При этом термообработку вала 30ХГСА делать только в печи а не в соляной ванне (твердость одна-структура разная), долбяк может не брать!!!.

вы лично со сталью 12ХН3А работали и валы для модельных ДВС изготавливали?

Нет на помойке нашел - rcopen.com/forum/f89/topic341241/98

ставьте ролик смело , он ровный

Если такое не знакомо - бомбина логарифмического профиля,

тогда он точно ровный – ставьте.

Рассмотрены подшипники как с радиусным, так и с логарифмическим профилем бомбины. Разработанная методика расчета позволяет проводить оптимизацию формы и размеров роликов. В качестве критерия оптимальности предложено использовать минимум максимальных напряжений в контакте при заданных условиях эксплуатации - нагрузки, перекосы и скорости вращения. Показана целесообразность выполнения бомбины также на беговой дорожке внутреннего кольца. Беговую дорожку наружного кольца целесообразно выполнять цилиндрической (не бомбинированной).

Покрайнее мере импортные подшипники ведущих производителей 100% используют эту технологию.

натяг прессовой зоны это важно.

Это обязательно нужно учитывать , а то пойдет растрескивание зоны - я правильно понял ваше предостережение?

Два молодых лейтенанта, механик и штурман, решили поменяться постами на одну вахту. Штурман стоит в машинном отделении, хренеет от рева дизелей. К нему подбегает матрос:

- Товарищ лейтенант! У правого дизеля греется главный упорный подшипник!

- Прибавить оборотов!

- Товарищ лейтенант, проплавим подшипник - все под суд пойдем…

- Ну, хрен с тобой, пойдем на мостик, с механиком посоветуемся.

Поднимаются в ходовую рубку. Там характерная обстановка: ночь, слабые огоньки подсветки приборов. Над картой склонился механик, сосредоточенно чешущий затылок. - Товарищ лейтенант, в машине проблема - греется главный упорный подшипник правого дизеля.

- И не мудрено: второй час по суше идем…

А вы не смейтесь . Микрометром зажмите конец и протяните ролик - в середине он зажмется.

Меня так же ребята предупреждали два года назад в Москве когда жаловался что сыпятся мотыли у китайцев.

Ролики делают бочкой.

Это не говорит что бочка огромная , несколько тысячных.

Иначе концы ролика при нагреве начнут перекашиваться .

Хотите верьте, хотите нет - дело хозяйское и религия у каждого своя.

Такой вариант - перейти на ход 35мм и перелопатить это колено banned link

12ХН3А, 38ХМЮА, 18ХНВА

А вот Александр может я зря так акцент ставлю именно на применение подшипниковой стали.

дело в том что излистал весь справочник металлиста - нет рекомендации для работы этих сталей вообще как подшипников качения.

Ни одна из низкоуглеродистых сталей не рекомендуются для этой роли , без разницы насколько совершенны режимы термообработки. Их свойства вроде бы как не совместимы с теми нагрузками какие имеют элементы подшипника.

Что используют китайцы мы опустим , совсем другая тема.

Просто давно уже были попытки судомоделистов перейти на ролики - все попытки не дали результата при использовании выше перечисленных сталей, так там и топливо было с огромным содержанием масла .

Вы не столкнулись с этой проблемой?

перелопатить это колено

В чем корысть ?

Просто полуготовая заготовка.

Так там сталь напильником точится на ура .

Если попробывать сделать проверку на изгиб в спец станке - она провально уступит валу из стали 12хн3а.

Если человек собрался сделать качественный вал , ему просто нужно его сделать.

Где выточить - как понял варианты у него есть - хоть у немцев закажет .

Термообработать - процесс несложный если есть печь ( активированный уголь в аптеках пока еще без рецепта продается в неограниченном количестве).

Просто валы от китайца вызывают сильно большую толику недоверия.

Может лопнуть вал, если сталь и термообработка будут не правильно подобрана и выполнена. Еще один фактор-натяг пары и чистота обработки -точен и шероховатость мин. Если больше натяг - перекос при запрессовке. Еще рекомендация - на мотыле делать 1-2мм занижение диаметра (под закусывание “0”) для лучшего направления.

Хозяин барин , все варианты рассматривать надо.