Activity

Если не к спеху, то можно в тёплое сухое место на месяц-другой положить, чтобы вода испарилась.

Около 200 грамм ( каждая секция по 100 грамм). В носу будет мотор с редуктором на полкило 3000 ватт, плюс остальное добро, предположительно должно попасть с центровку.

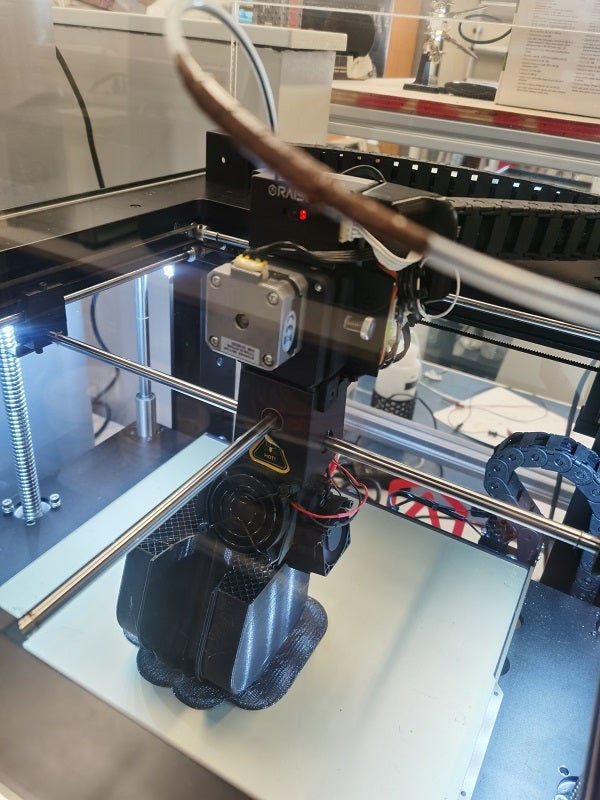

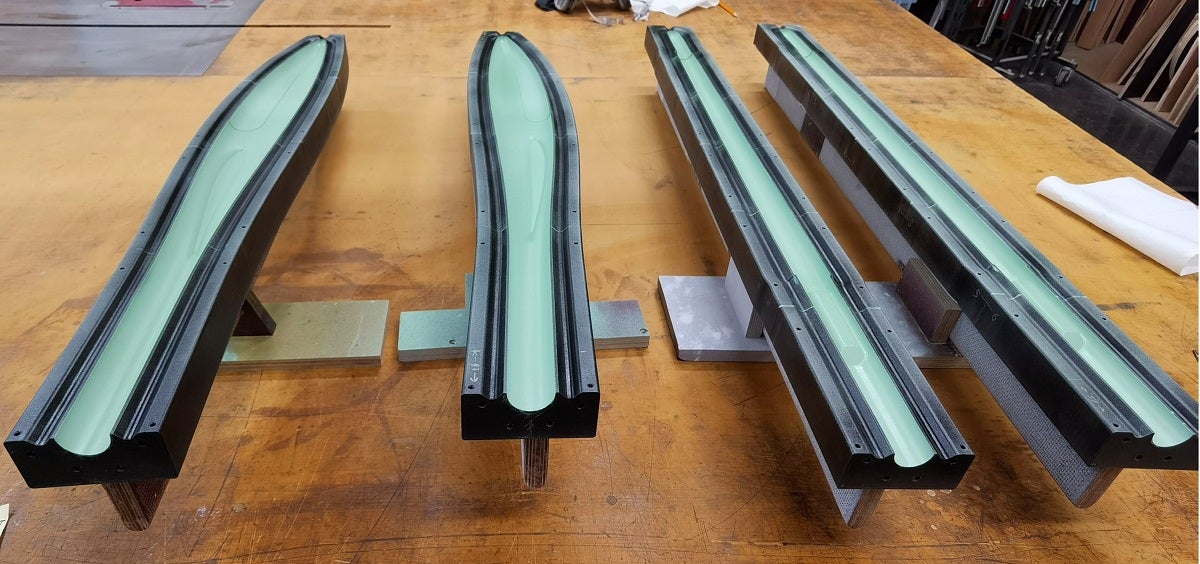

Процесс, как обычно. Делаю CAD модель деталей матрицы с припуском по передней кромке на срезание после вышкуривания для избежания завалов, печатаю детали матрицы

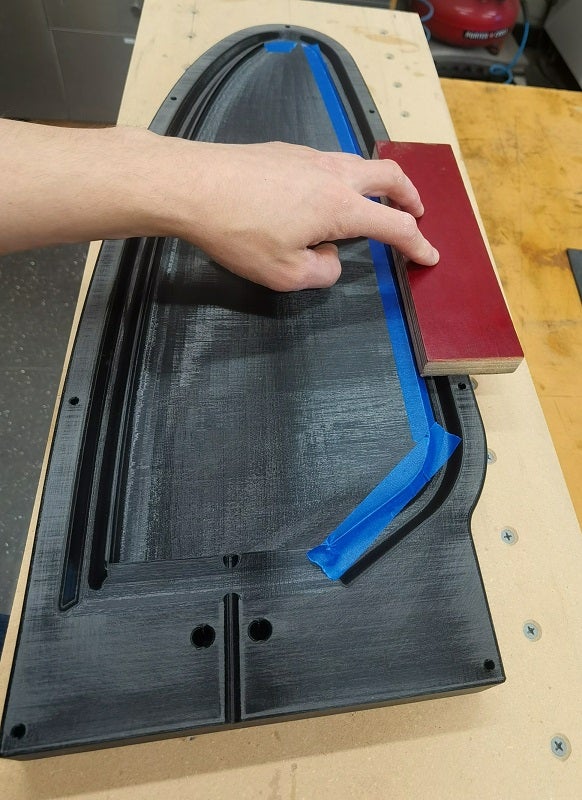

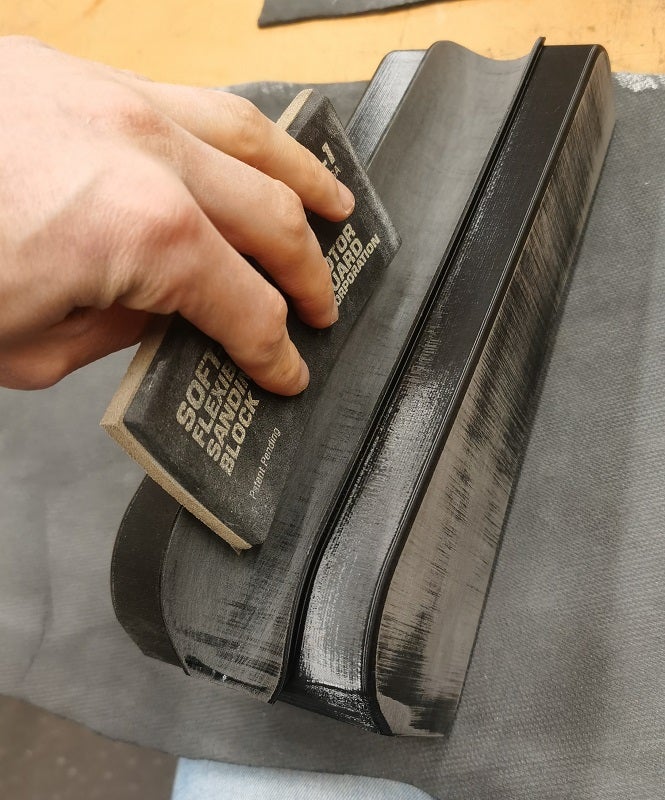

Вышкуриваю плоскости прилегания и обратную сторону, куда будет клеится усиление

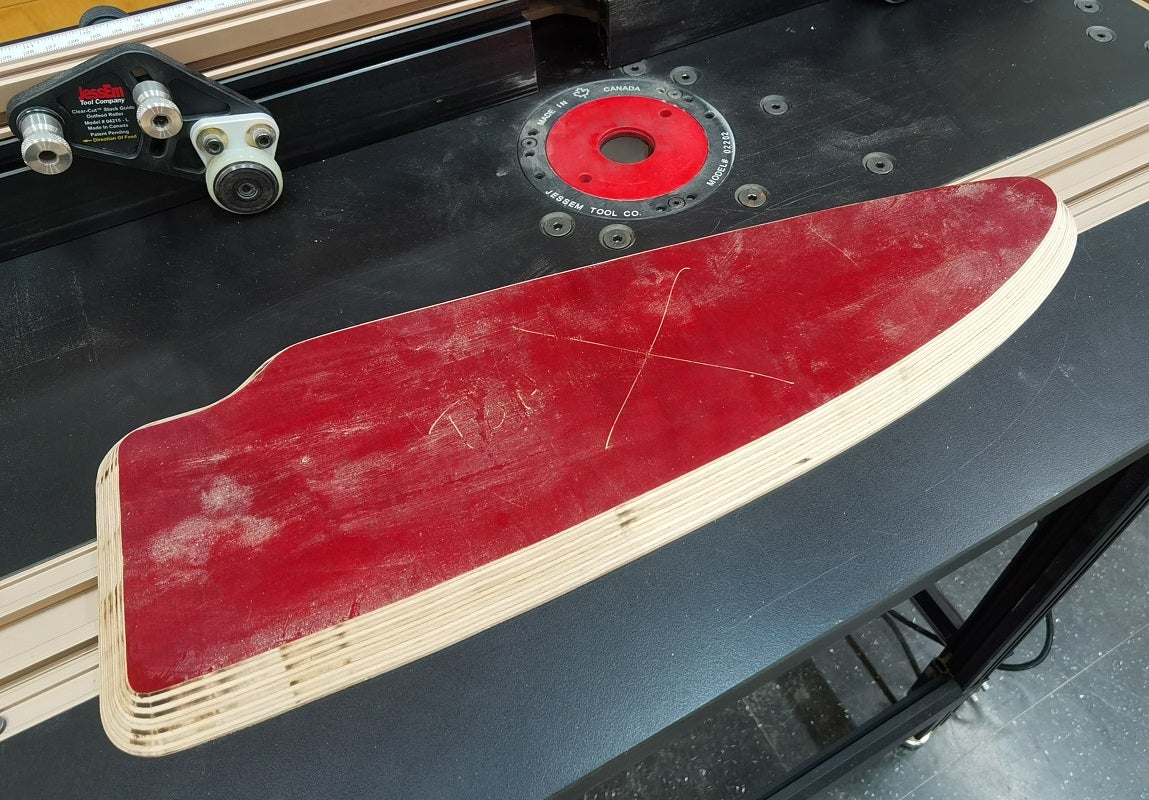

Вырезаю усиления частей матриц из фанеры толщиной 20мм

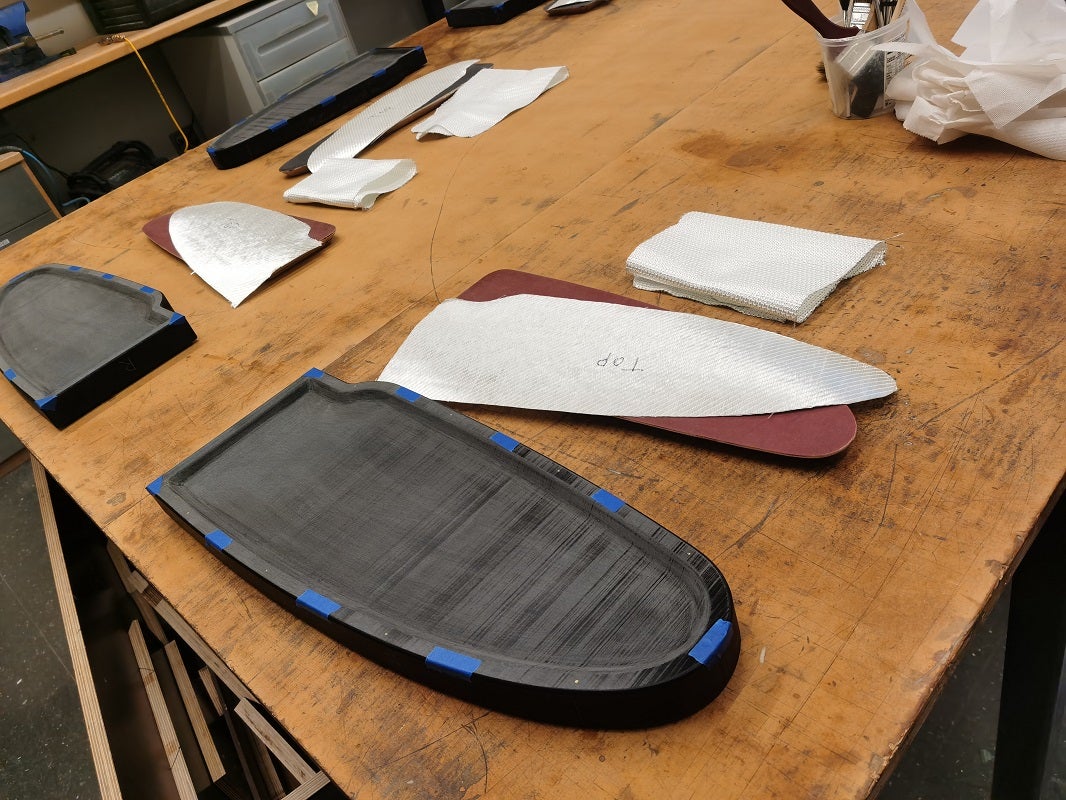

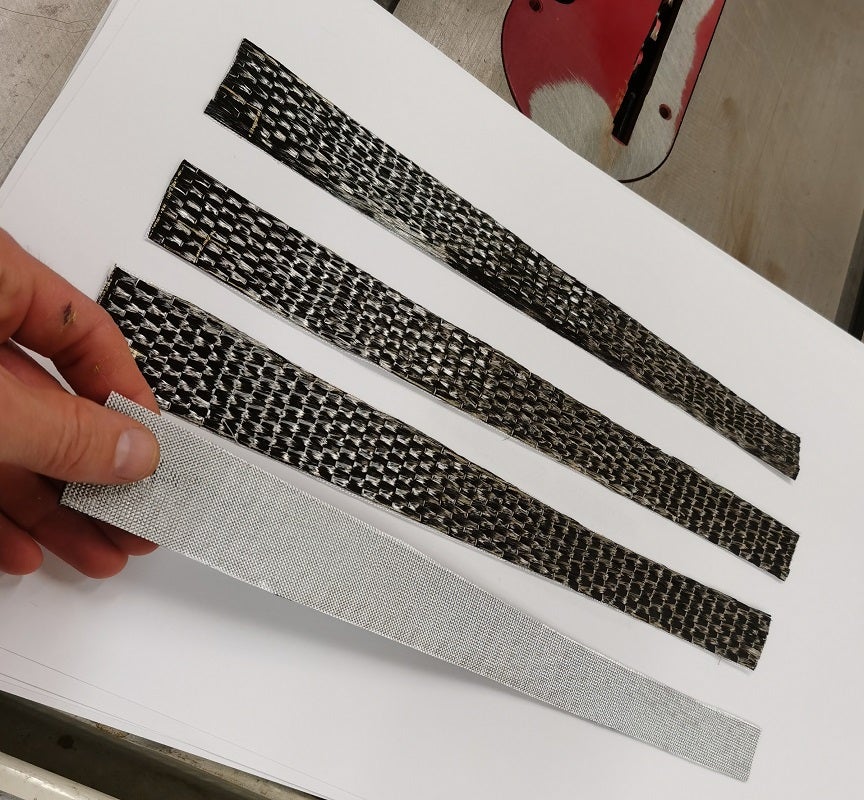

Нарезаю стекловолоконную рогожу, которая будет лежать сверху и снизу фанеры

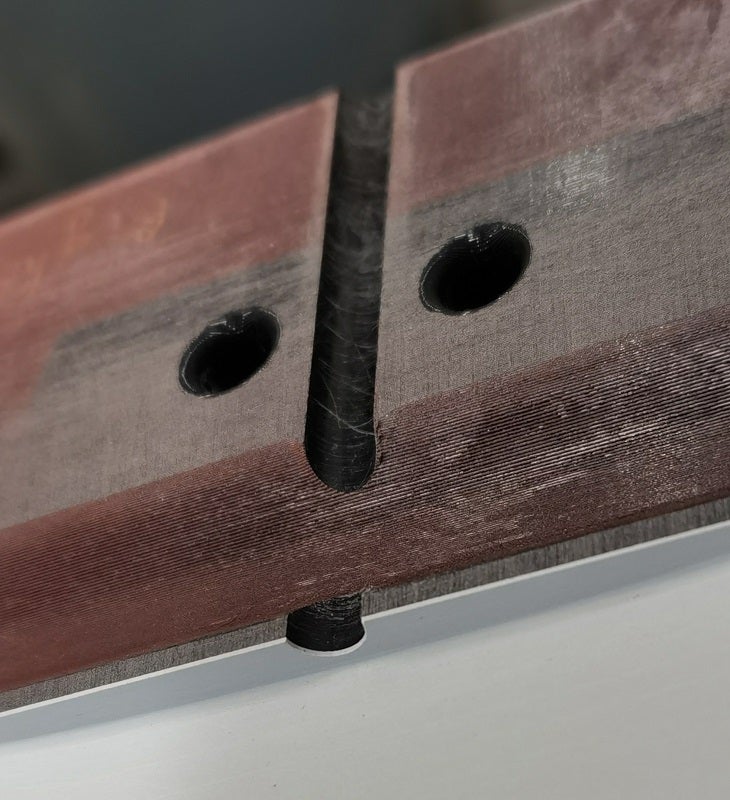

На плоскости прилегания клею временные технологические шайбы вырезанные на лазере из оргстекла одинаковой толщины на двухсторонней липкой ленте (толщина дожна быть больше высоты припуска по передней кромке матрицы, чтобы матрица стояла на этих шайбах на плоской поверхности и не задевала эту поверхность).

Кладу слой стеклорогожи с эпоксидкой на обратную сторону матрицы,

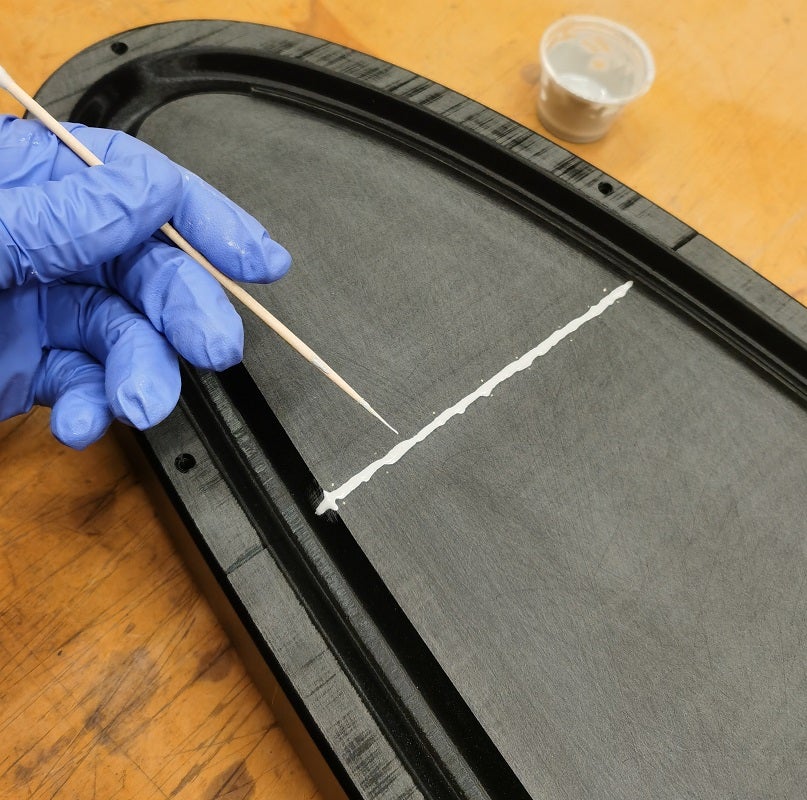

Кладу эпоксидку размешанную с тиксотропным силикатом в виде толстеньких дорожек

Кладу сверху фанеру и поверх фанеры ещё ожин слой толстой стеклорогожи с эпоксидкой. Сами матрицы прижмаю к плоской поверхности грузами. Грузы не должны давить на фанеру - она должна быть расслабленой и лежать, как ей лежится без всяких грузов, грузы давят только на напечатанную матрицу.

После отверждения смолы срезаю и ошкуриваю излишки стеклоткани

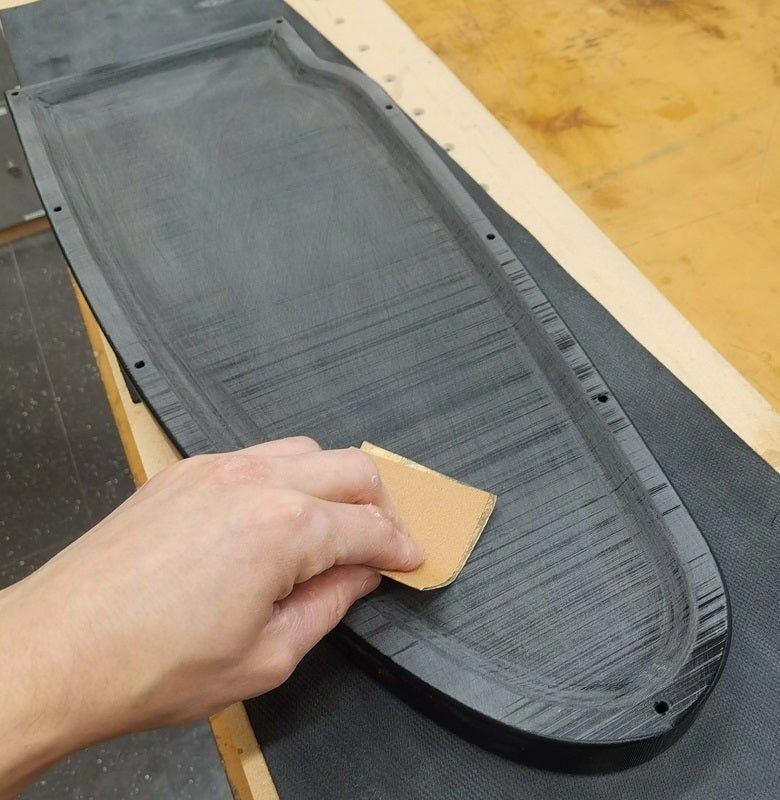

Ошкуриваю рабочую поверхность матрицы

Шпаклюю глубокие артифакты после печали полиэфирным праймером

Ошкуриваю прошпаклёванные места после отверждения полиэфирного праймера

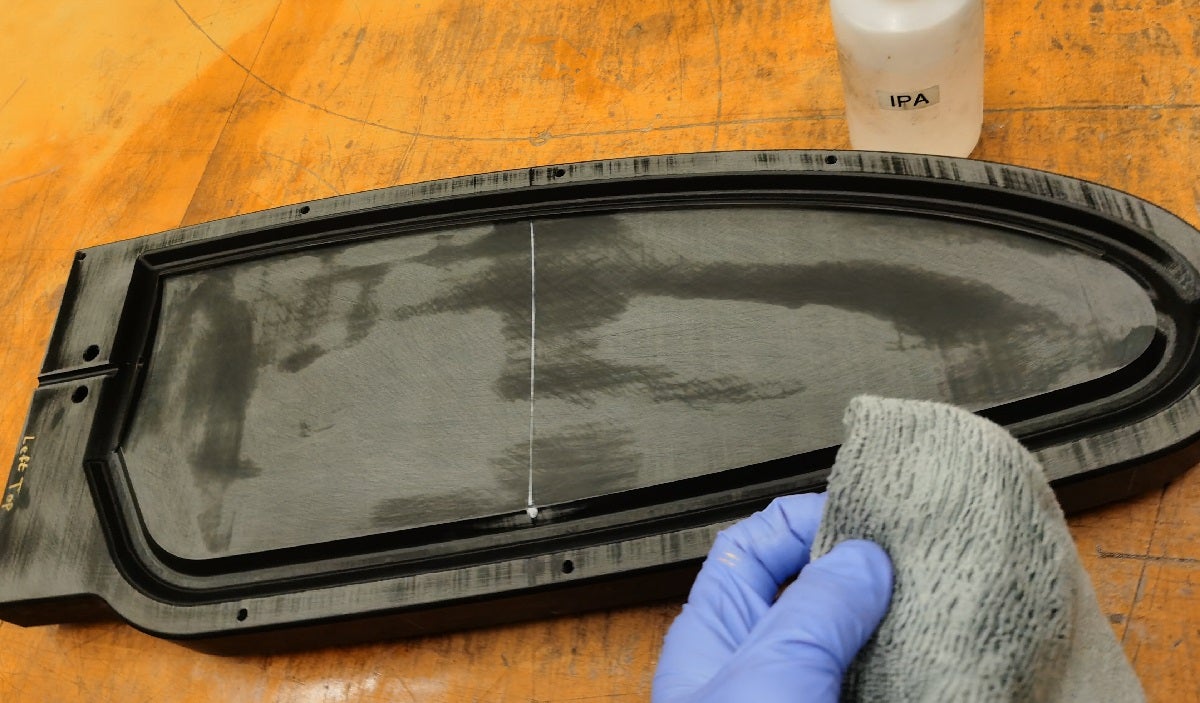

Протираю рабочие поверхности матрицы спиртом

Маскирую поверхности матрицы кроме рабочих поверхностей матрицы

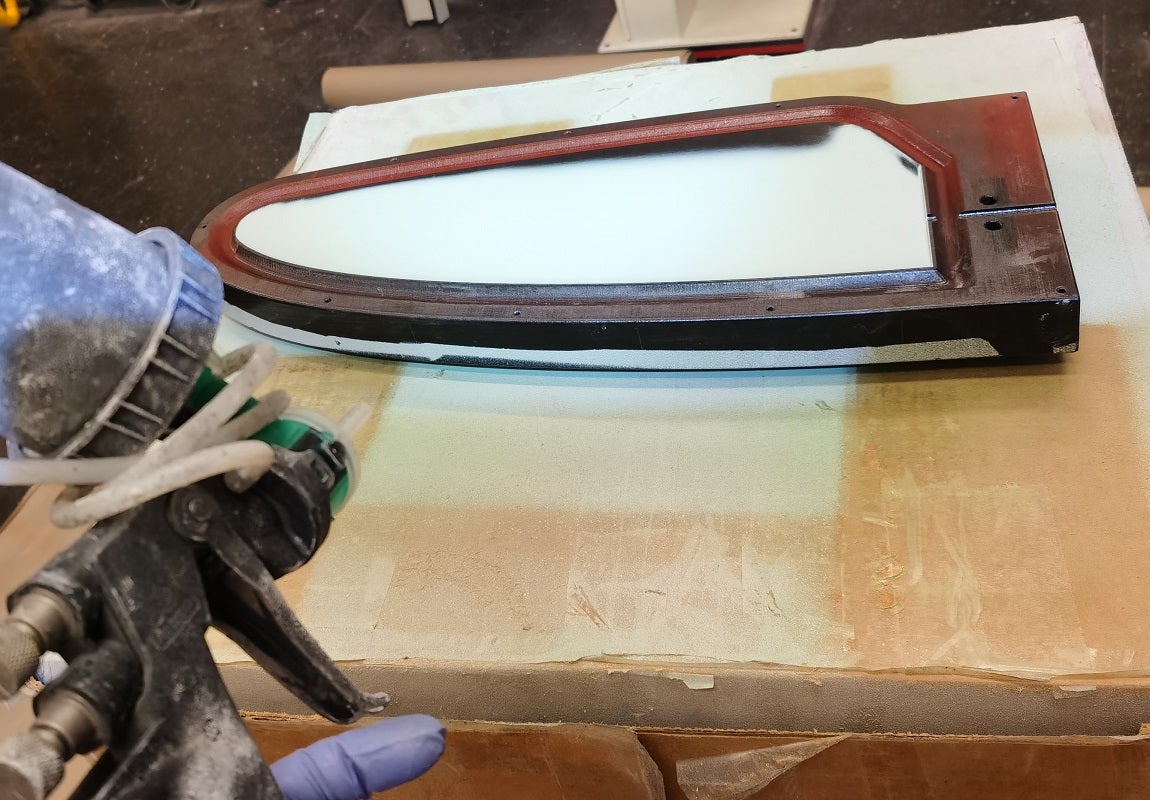

Задуваю полиэфирным праймером рабочие поверхности

Вышкуриваю рабочие поверности пользуясь индикаторной краской. Уделяю особое внимание задней кромке.

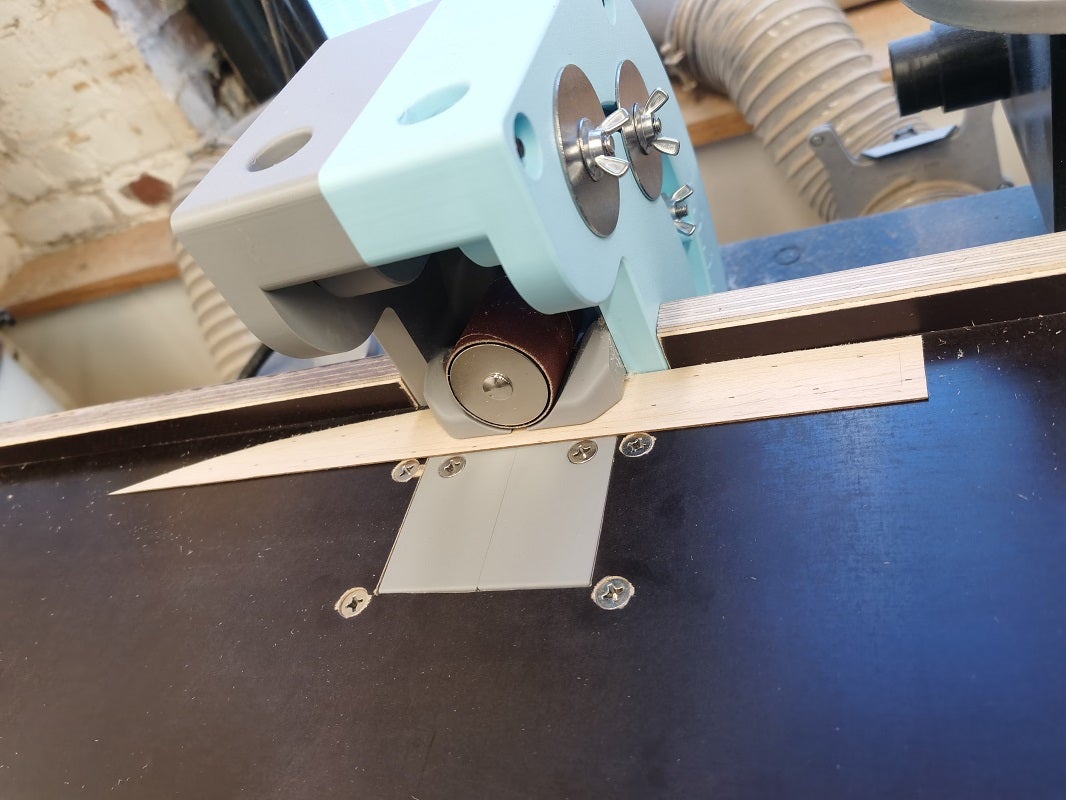

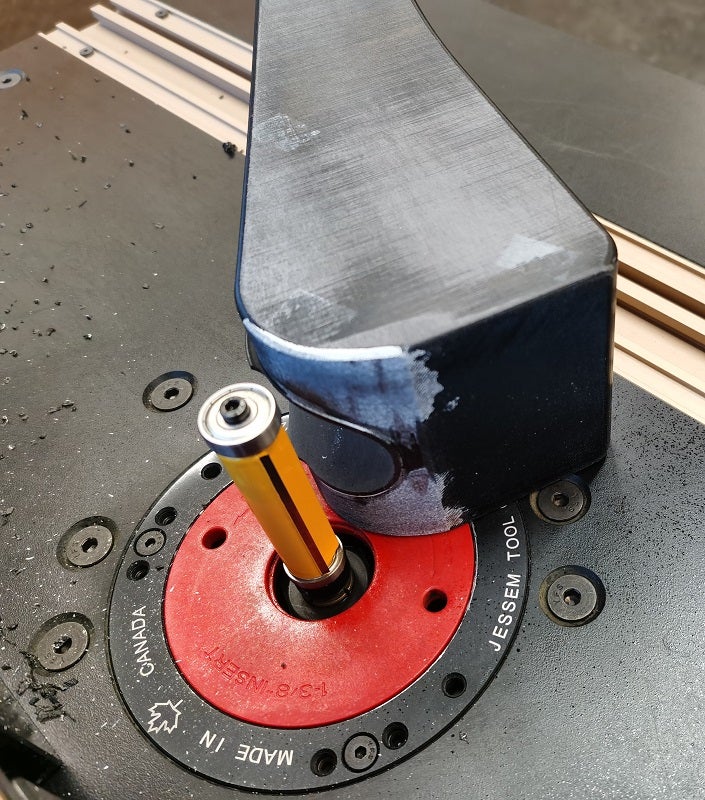

Срезаю припуск по передней кромке на роутере. Оставляю небольшой припуск под чистовое ошкуривание припуска вровень с плоскостью матрицы, ошкуриваю припуск по передней кромке вровень по плоскости матрицы.

Развёртываю отверстия для вкладышей под штыри (я печатал из слегка меньшего диаметра)

Нарезаю бальзу для ядер ламината

Вышкуриваю клин по периметру бальзовых ядер ламината

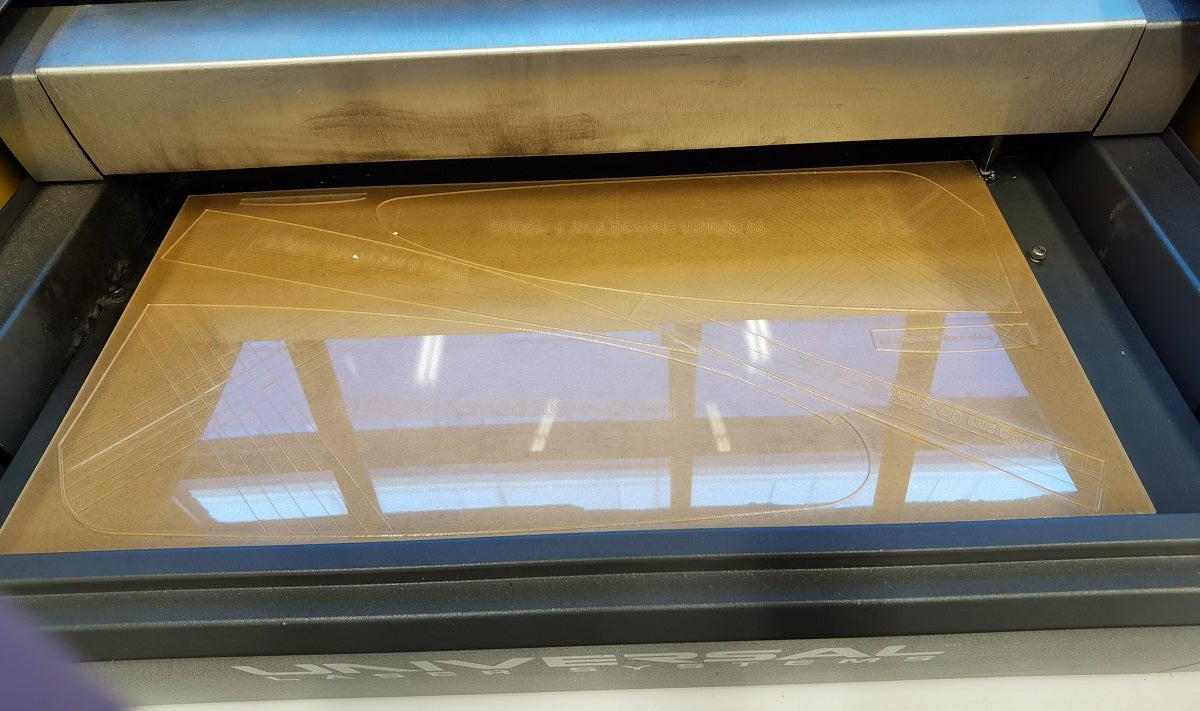

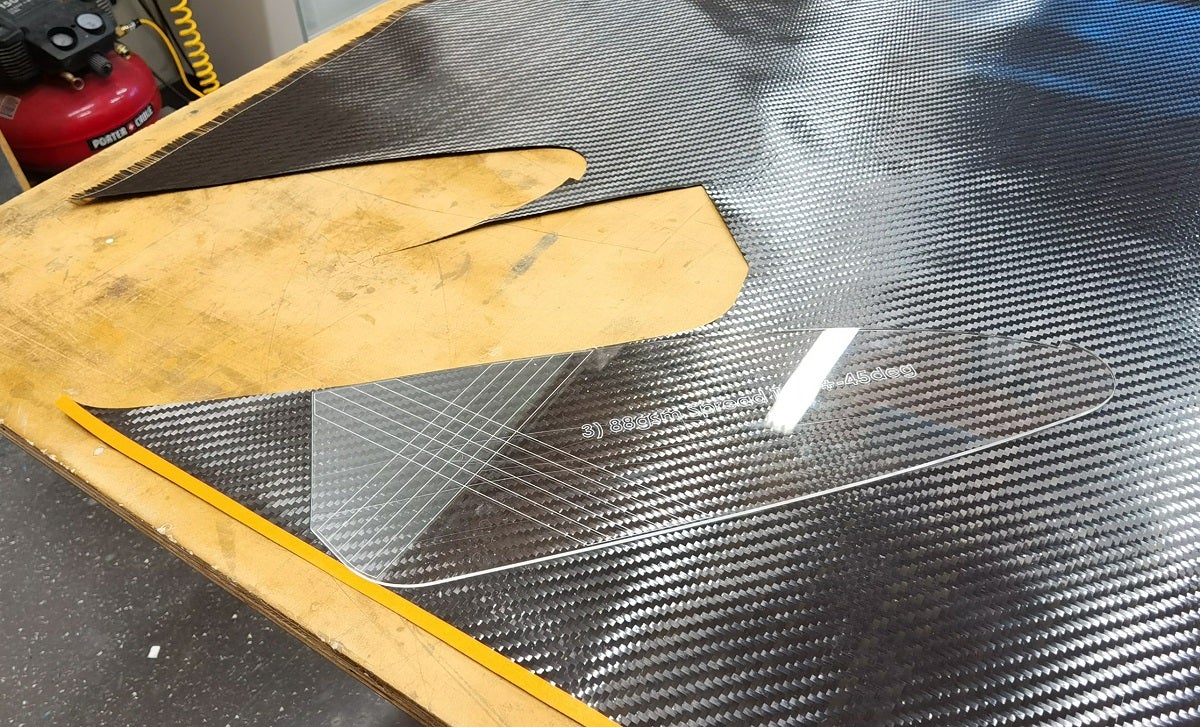

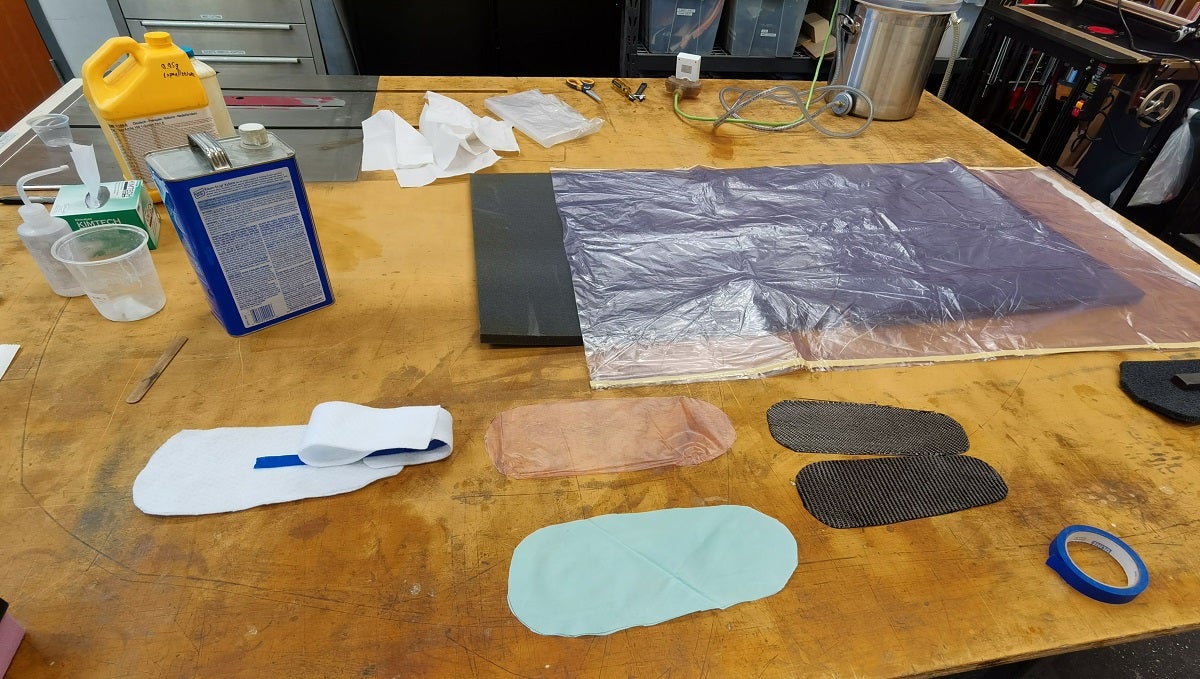

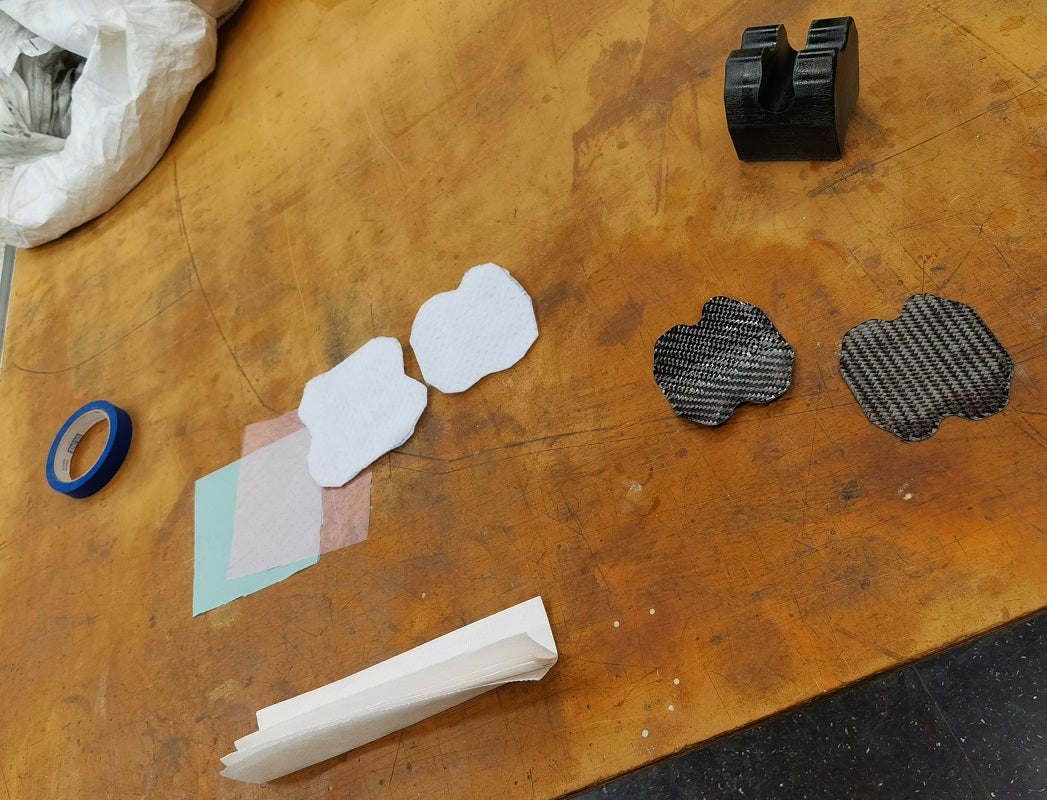

Нарезаю шаблоны для углеткани

Нарезаю углеткань для обшивки и полок лонжеронов. Стабилизирую от расползания однонаправленную углеткань полок лонжеронов приклеивая к ней тонкую стеклоткань на клее-спрее 3M-77

Навакшиваю матрицы и задуваю PVA

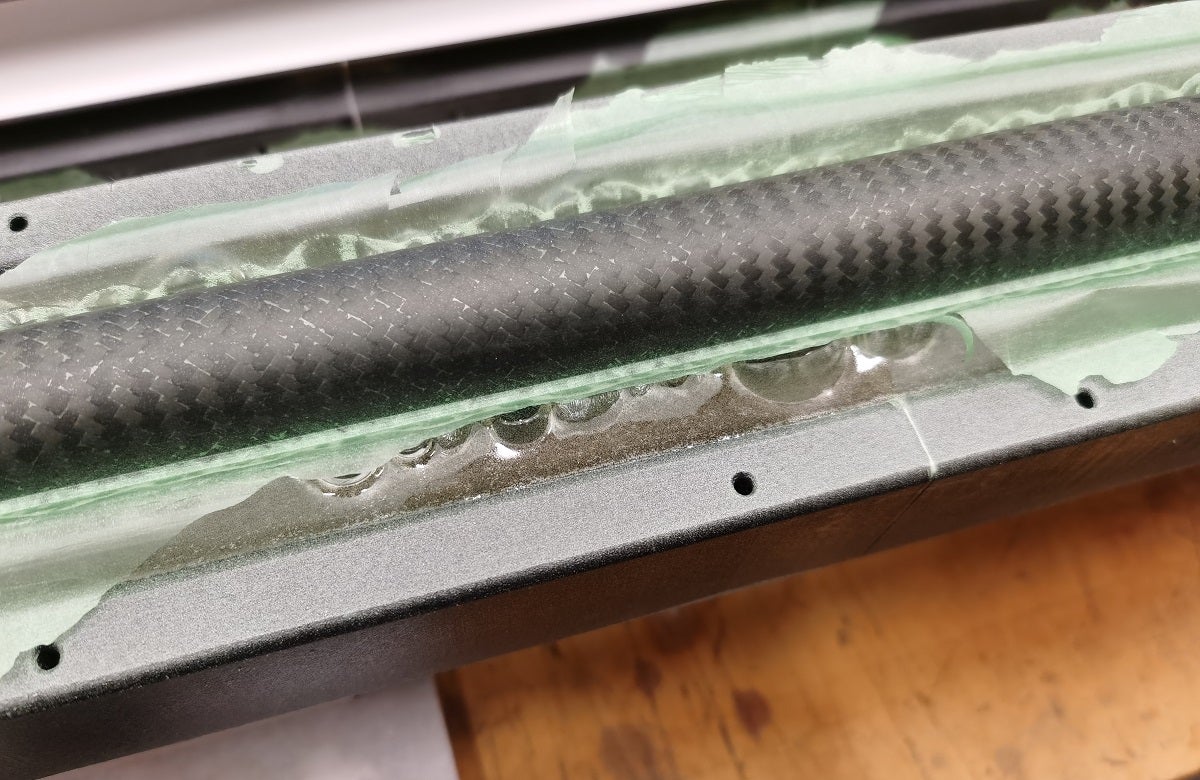

Развожу долгоиграющую смолу и выкладываю слои ламината

Кладу отдирочный слой, перфорированную разделительную плёнку и пропиточный слой

Засовываю матрицы в мешок под вакуум

После отверждения смолы сдираю пропиточный, разделительный и отдирочный слои отдирая их вдоль поверхности, чтобы не деламинировать детать от матрицы раньше времени

Срезаю лишнее вокруг штыря

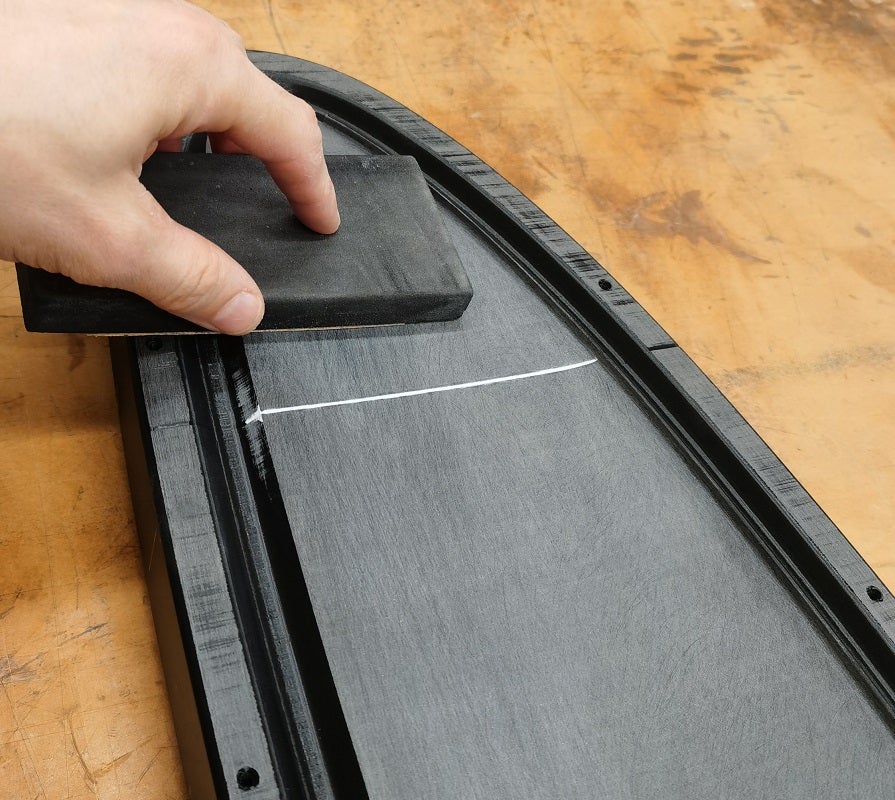

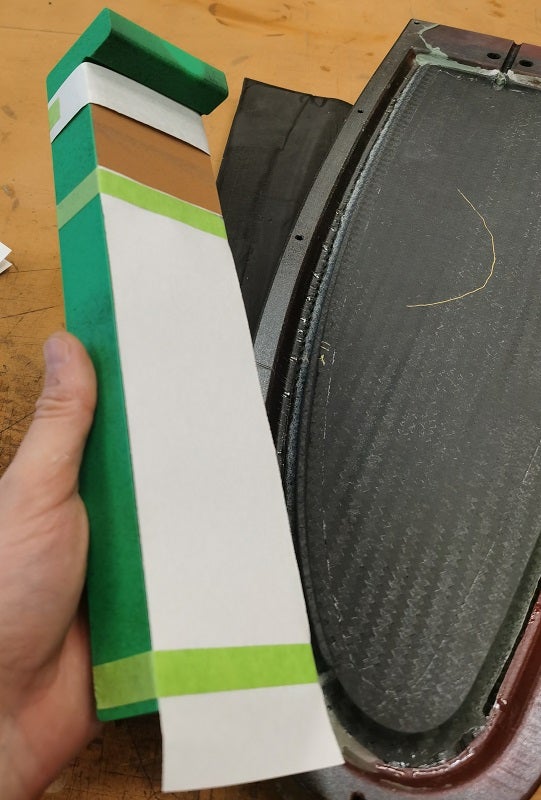

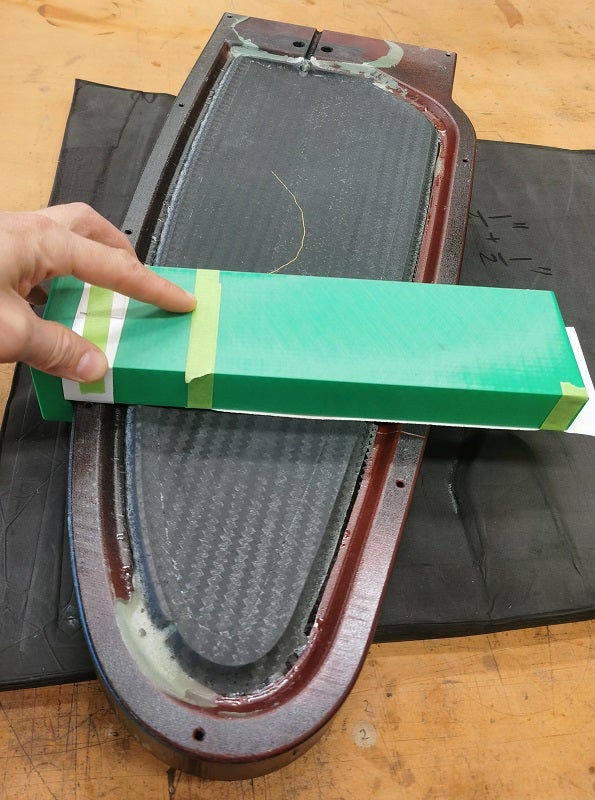

Ошкуриваю нахлёст на передней кромке вровень в плоскостю матрицы специальным сухариком, напечатанным на 3D принтере (он скользит по плоскостям матрицы и шкурит только нахлёст на передней кромке, чтобы не сошкурить лишнего)

Нарезаю стенки лонжеронов из Депрона, которые на 1мм толще, чем номинальная толщина стенки

Вставлю депроновые стенки лонжерона в углетканевый носок

Размечаю внутренние поверхности оперения и вклеиваю депроновые направляющие, чтобы стенка лонжерона не соскльзнула в сторону

Готовлю трубочки под штыри из тонкого алюминия. Обматываю их кевларовой нитью приклеивая концы нити суперклеем, чтобы не размоталась

Развожу долгоиграющую смолу, пропитываю депроново-кабоновые стенки ложерона смолой

Обезжириваю внутренние поверхности оперения спиртом и смачиваю смолой поверхности склейки внутреннойстей оперения

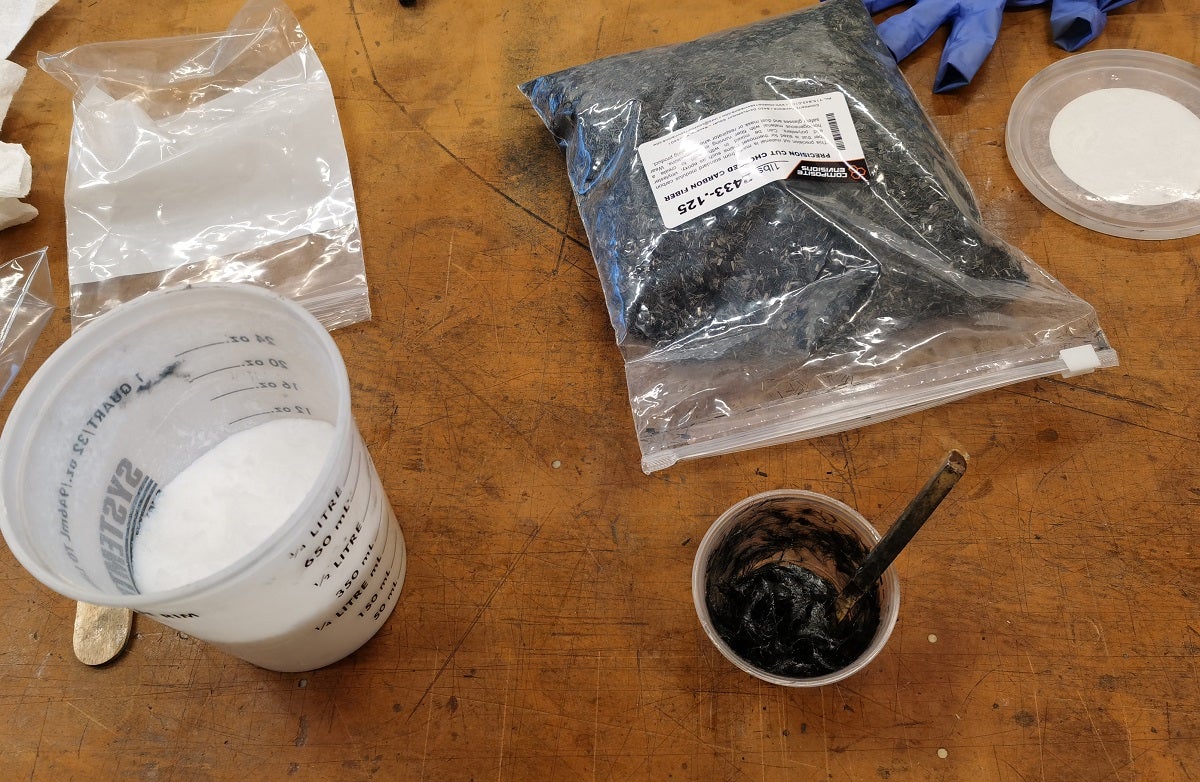

Замешиваю смолу, рубленное углеволокно и тиксотропный силикат и кладу это добро в места будущей вклейки резьбовых вкладышей

Замешиваю смолу, микросферу и тиксотропный силикат, завёртываю смесь в полиэтиленовый пакетик и выдавливаю это на места склейки. Укладываю внутренности оперения приматывая алюминиевую трубочку под шрырь к стенке лонжерона кевларовой нитью. Сама трубочка надета на металлический штырь-направляющую смазанную восковым разделителем.

Закрываю матрицы и стягиваю струпцинами

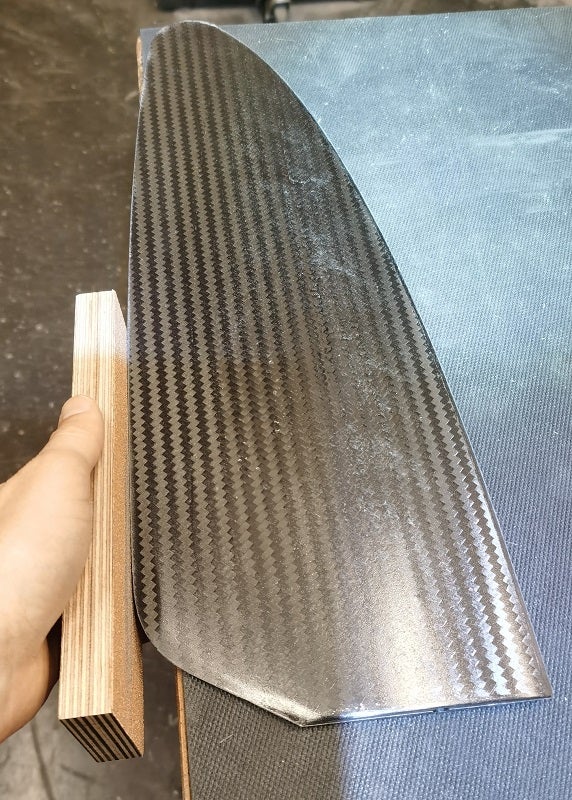

После отверждения смолы извлекаю оперение из матриц

Срезаю и сошкуриваю лишнее с оперения. Смываю PVA с опрения водой.

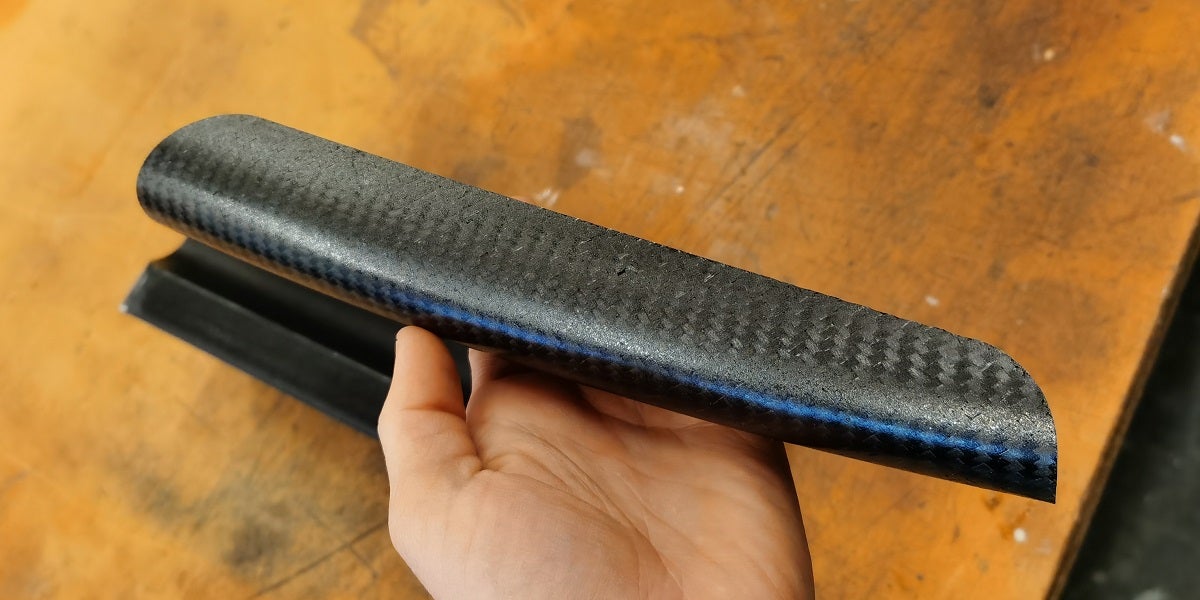

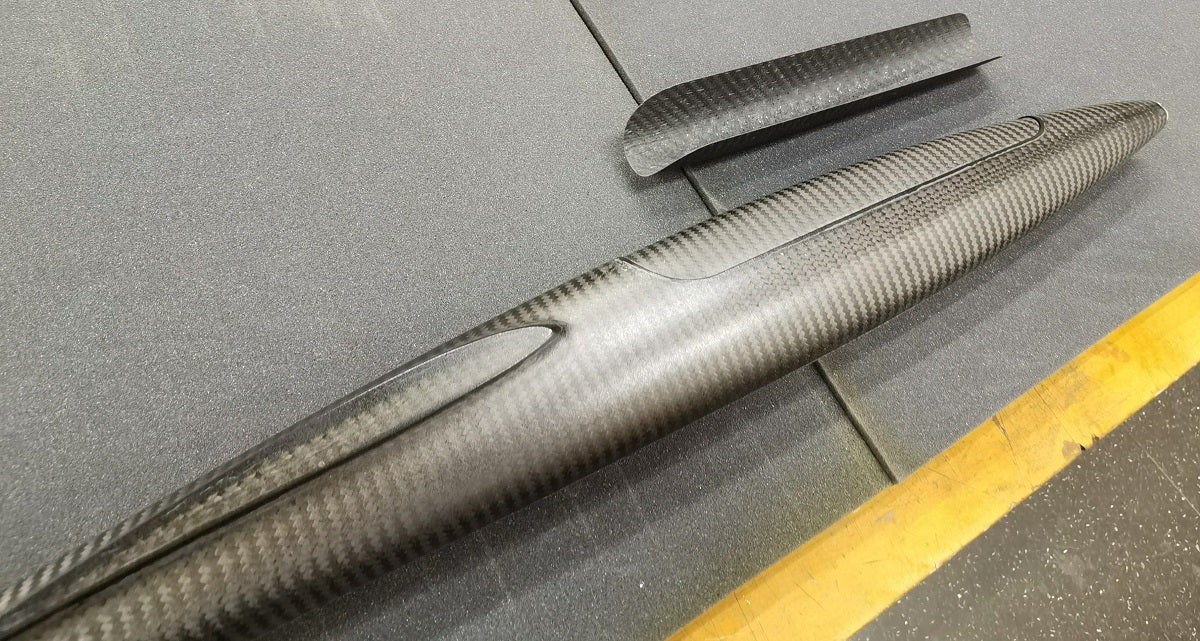

И вуаля, готовое оперение!

Отслоить отсатки PVA с матрицы о они готовы к новой закладке!

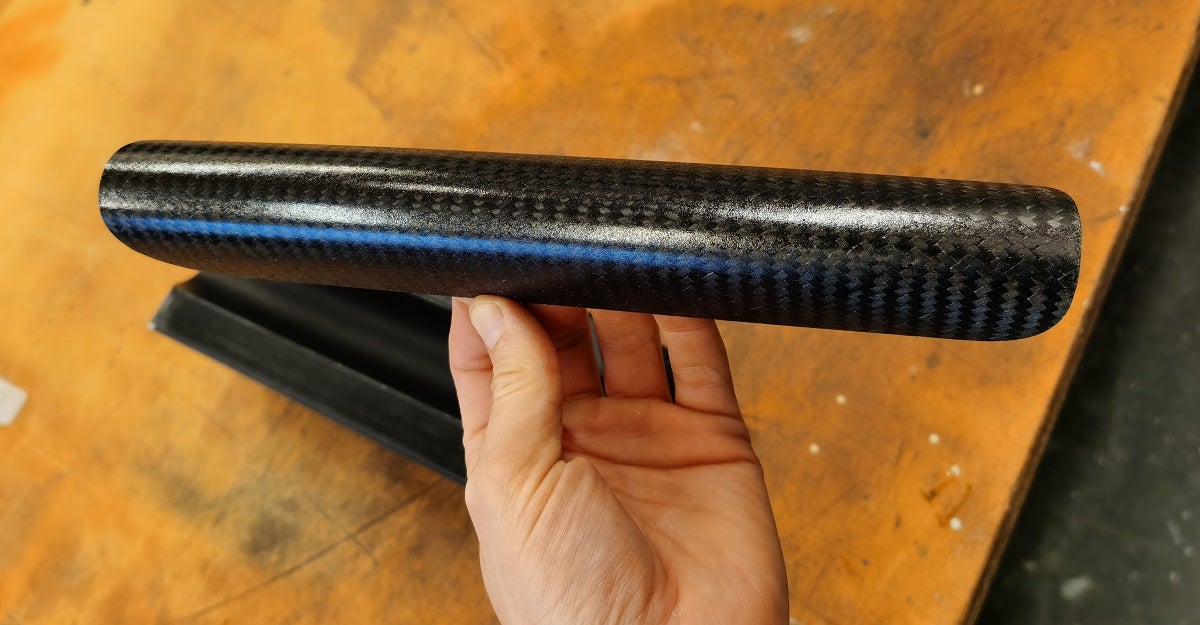

Заложил секции V-образного цельноповоротного оперения в матрицах, напечатаных на 3D принтере. Каждая секция длинной пол метра. Матрицы работают идеально.

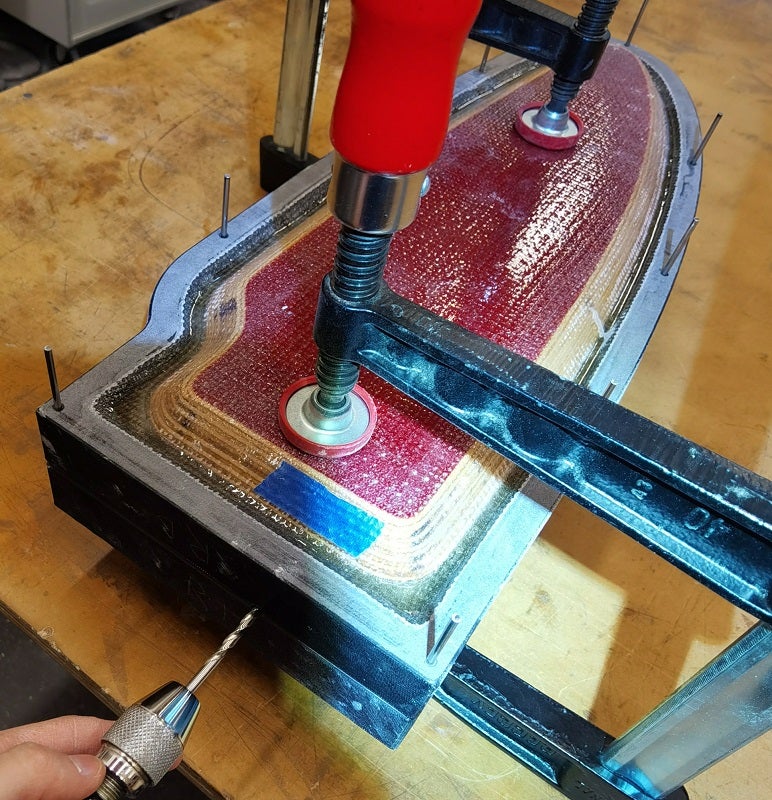

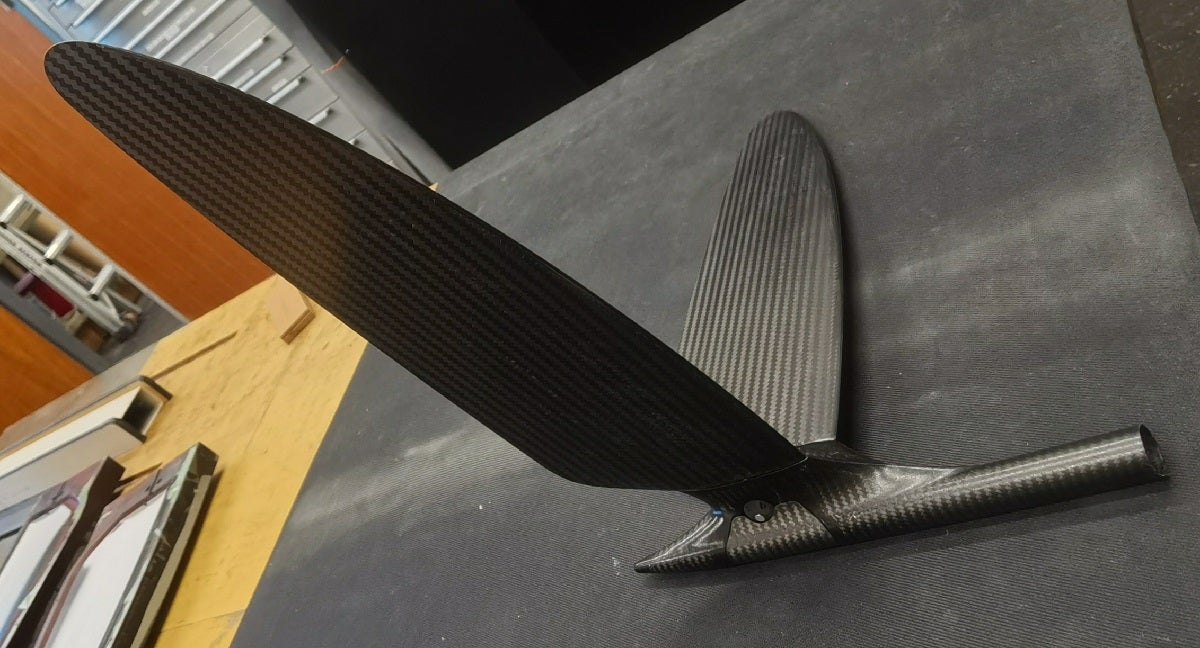

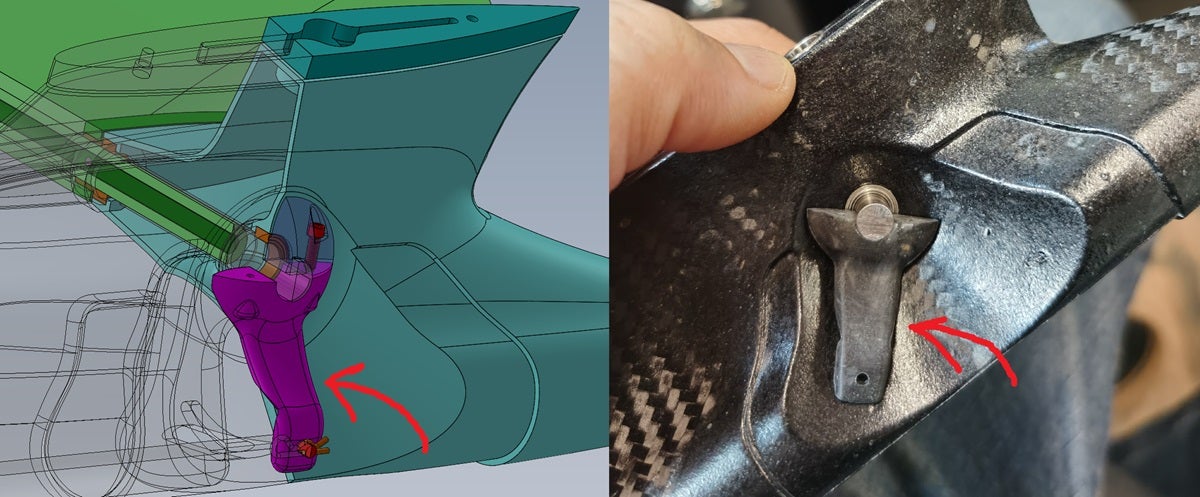

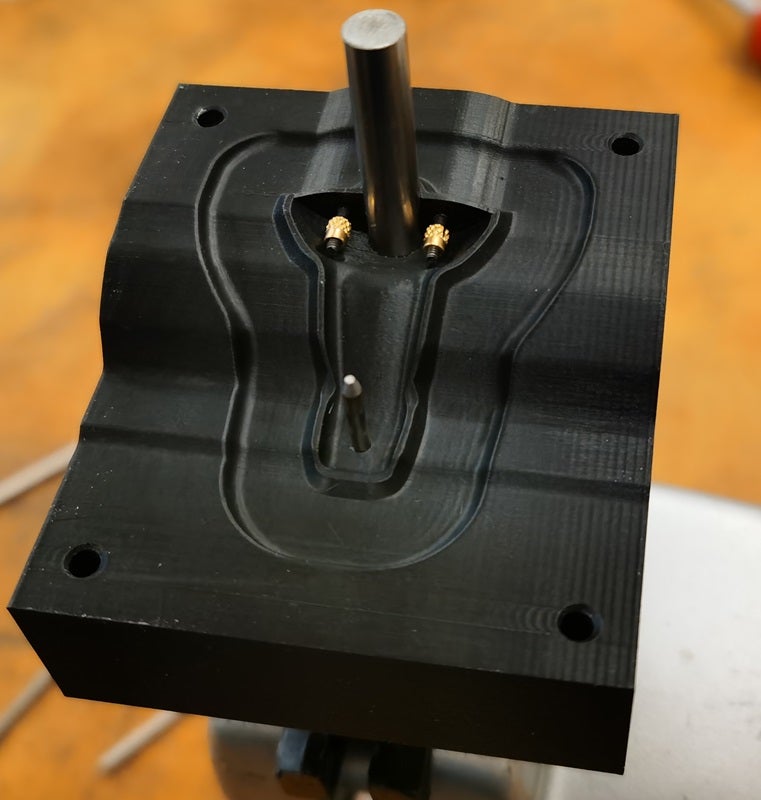

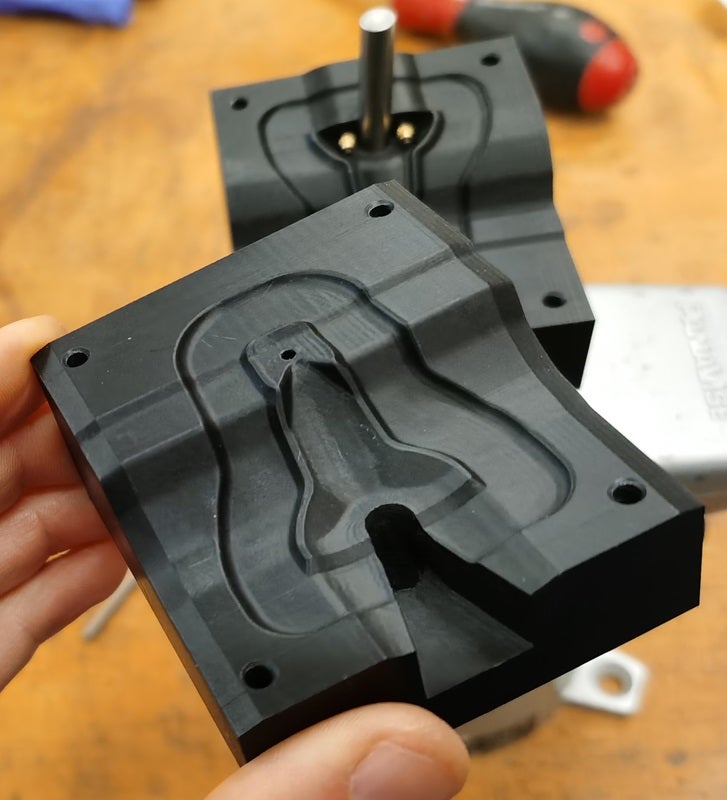

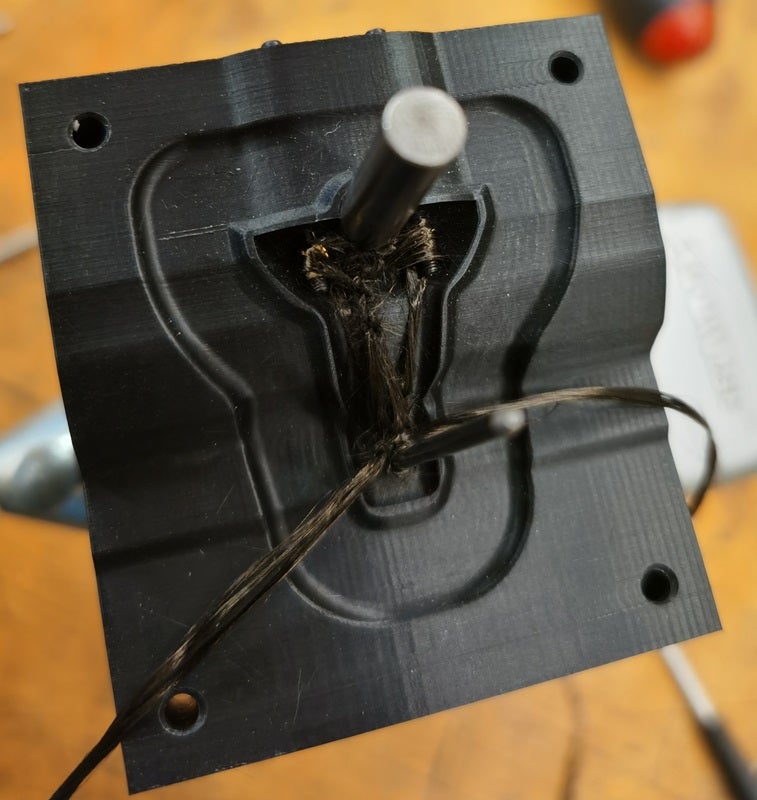

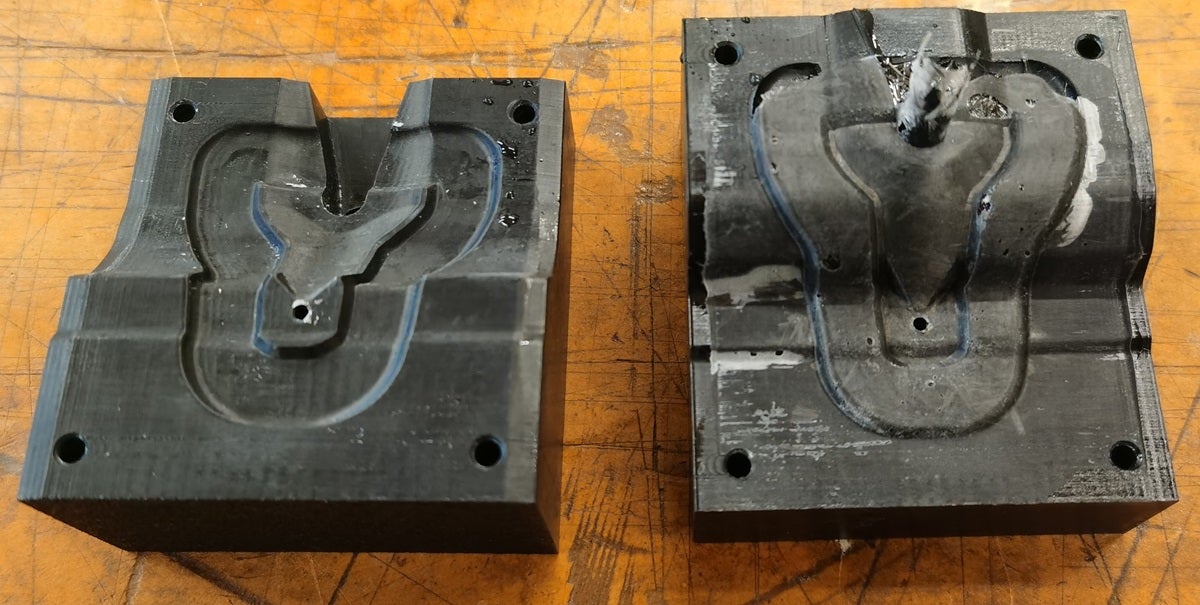

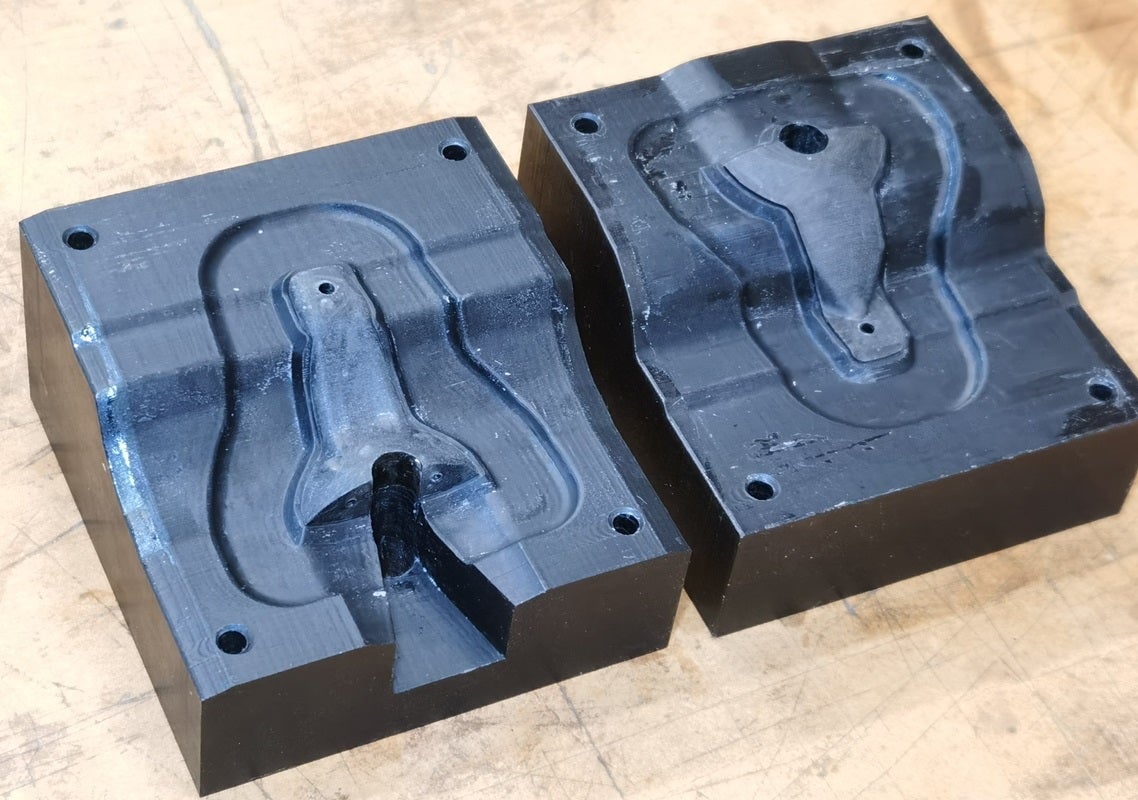

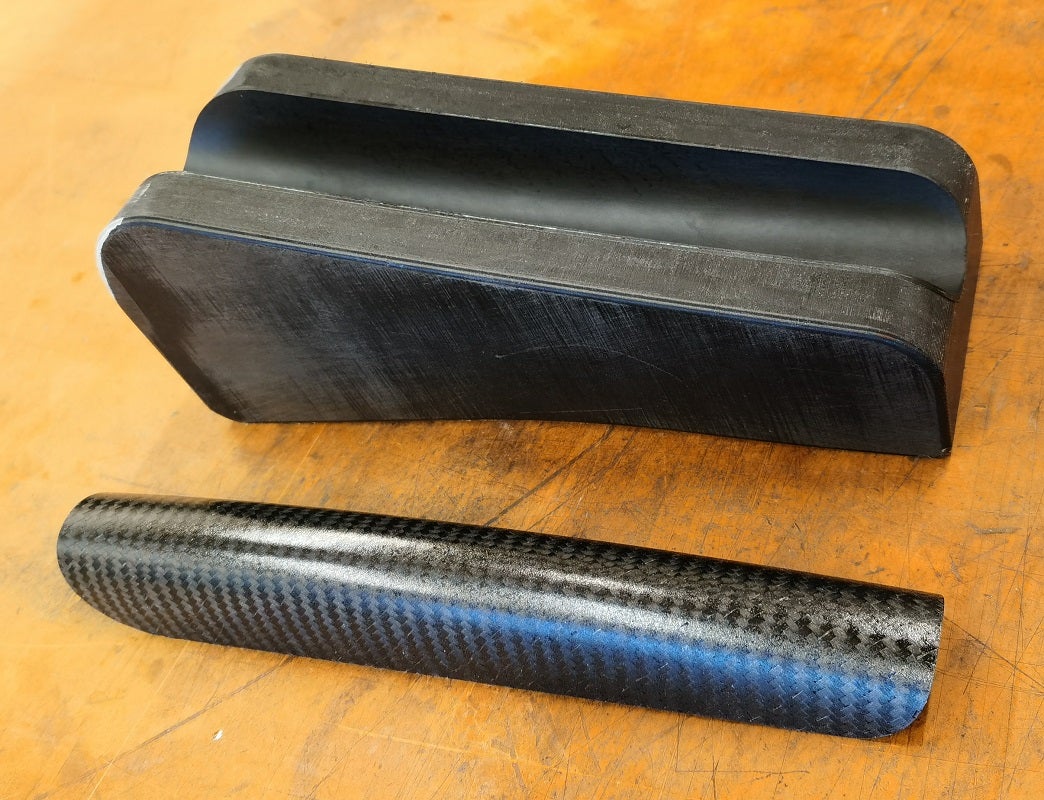

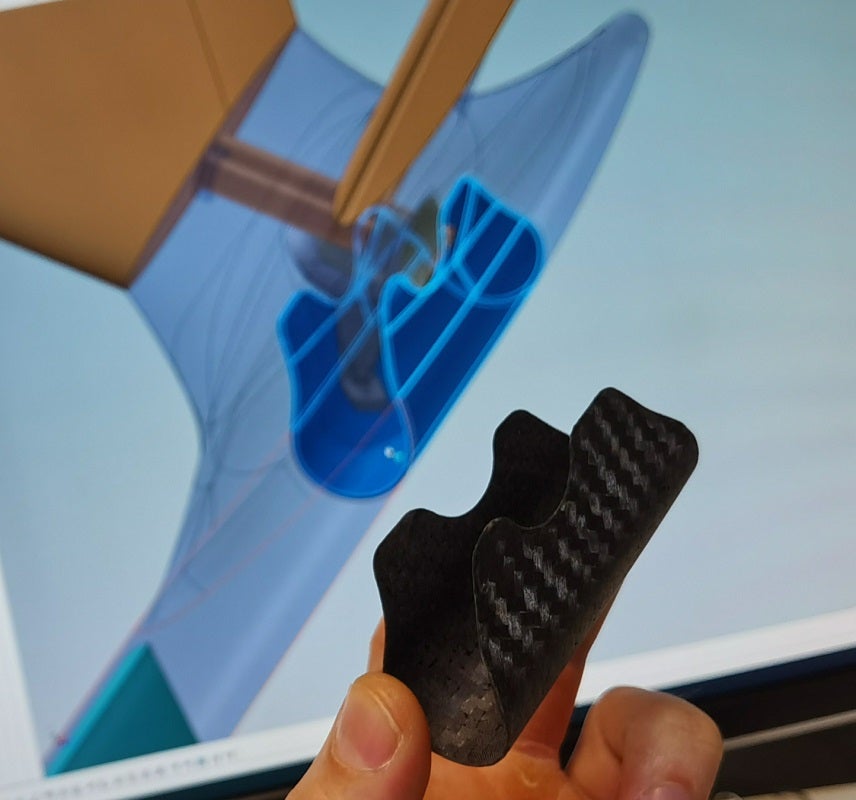

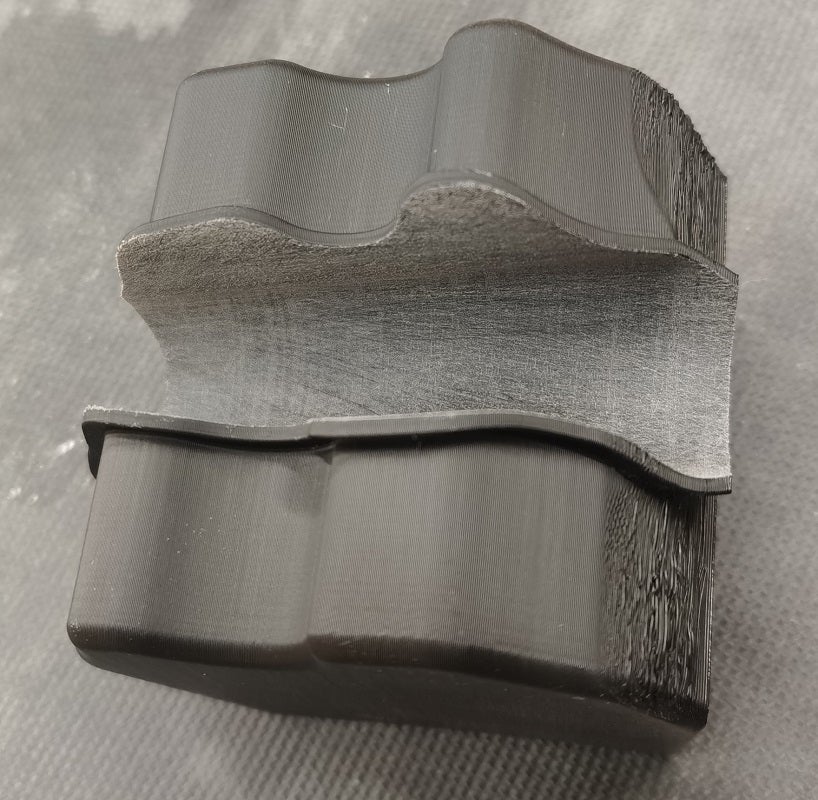

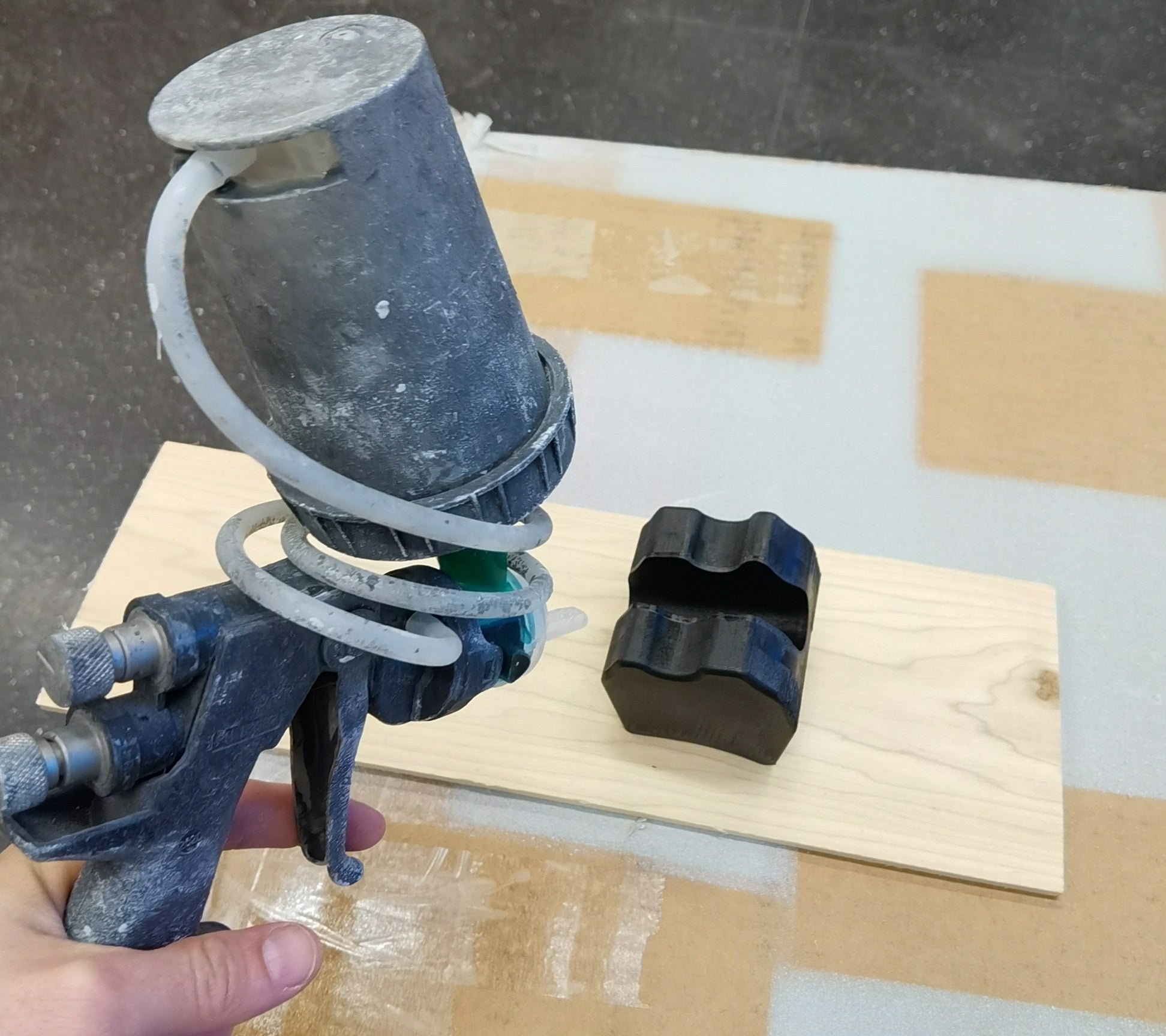

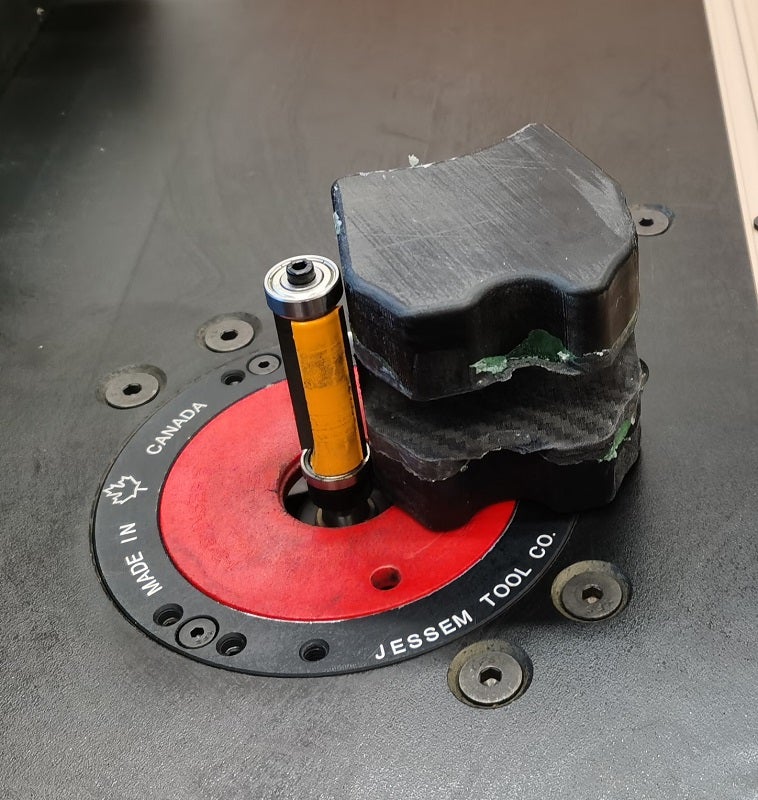

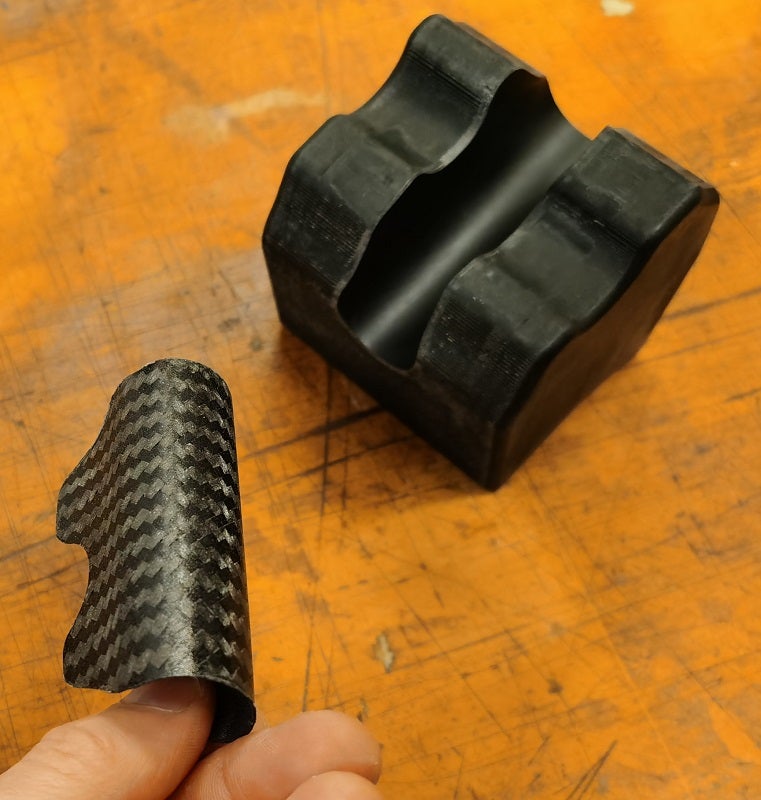

Отформовал качалки для цельноповоротного V-образного оперения по технологии компрессионой формовки из “кованого” углеволокна в матрице, напечатаной на FDM 3Д принтере из PLA пластика.

А вы бы это тоже на ЧПУ-фрезере фигачили, или просто нажали бы кнопку РАСПЕЧАТАТЬ на компьютере?

Напечатал матрицы в высоком разрешении, чтобы не шкурить их. Печатал соплом 0.2мм с высотой слоя 0.06mm, стенка в 8 слоёв (толщина 1.6мм), заполнение 15%.

В матрице есть закладые под оси качалки и под бронзовые резбовые вкладыши.

Намазюкаиваю матрицы и закладные разделительным воском. Обвязываю резбовые вкладыши и ось качалки угреволоконной нитью

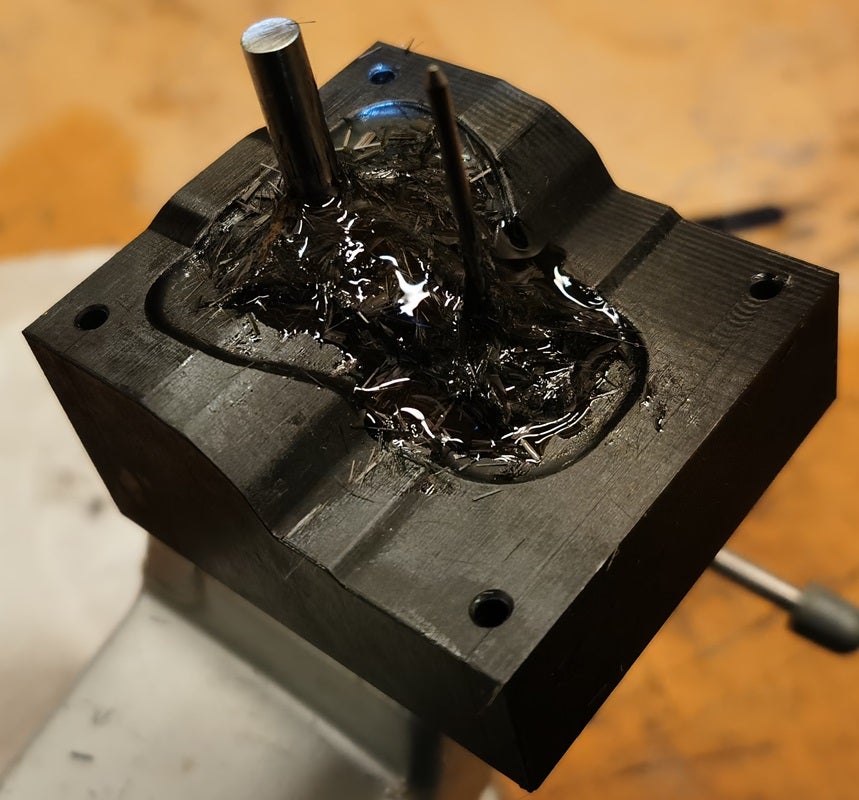

Заполняю пространство половинок матрицы рублёным углеволокном и пропитываю эпоксидкой

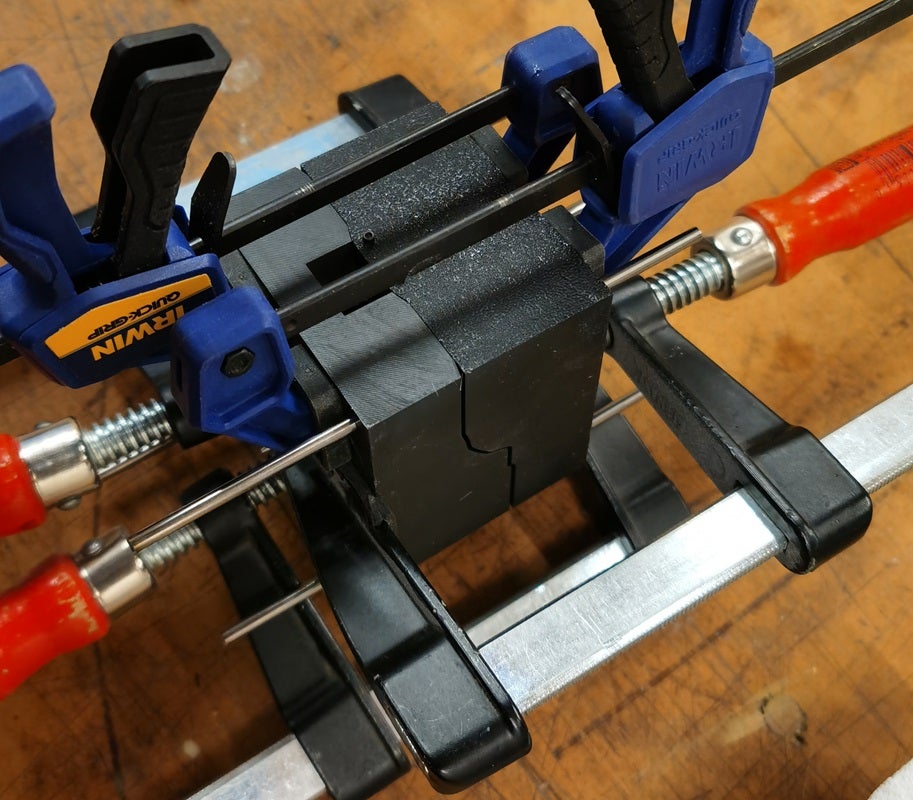

Собираю половинки матрицы и сжимаю струпцинами

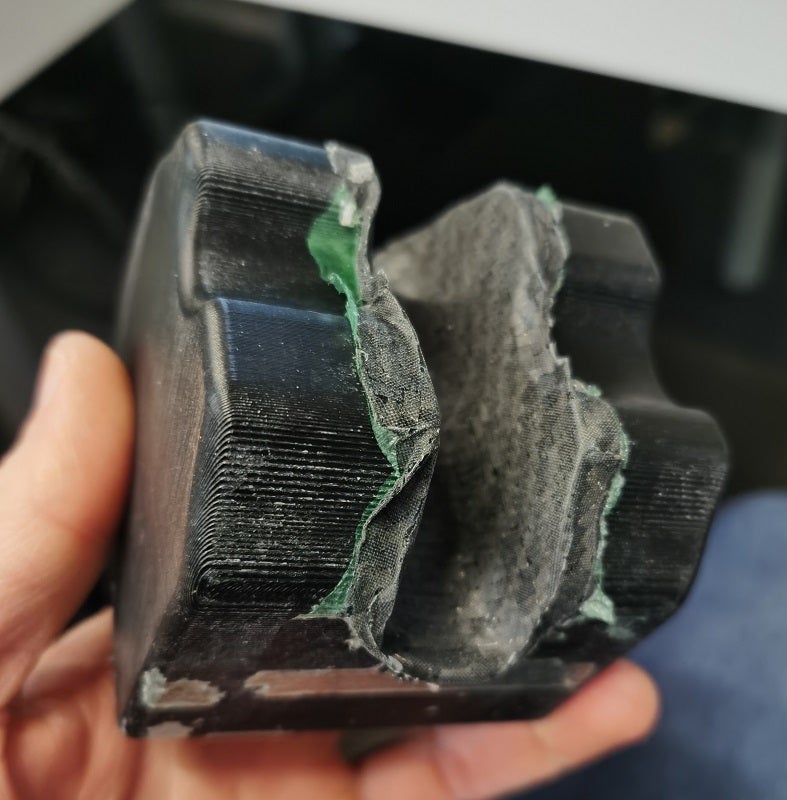

Через сутки извлекаю деталь

Отрезаю лишнее

И вуаля, готовая качалка

Народ, у меня тут возникла идея, а почему бы не использовать вспененый LW ASA (иногда называемый ASA Aero) пластик для экструзионного 3D принтера для печати ядер ламината вместо пенопласта или бальзы?

Есть ещё вспениваемый PLA, но он не выдерживает температур на солнце, да ещё и тяжелее вспениваемого ASA.

Минимальная плотность вспененого ASA около 0.38 грамм на кубический сантиметр. Плотность высушенной бальзы 0.06-0.48 грамм на кубический сантиметр. То есть минимальная плотность вспененого ASA, как плотность плотной бальзы.

Далее, вспененый ASA, я так понимаю, в отличие от бальзы, не впитывает смолу, а значит ламинат может быть сравним по весу с ламинатом с бальзой средней плотности.

Какие потенциальные преимущества перед бальзой и пенопластом:

-

дешевизна и экономия материала (печатаете только то, что вам нужно без стружки, пыли и обрезков. Сам пластик в расчёте на объём выходит дешевле бальзы и пенопласта)

-

удобство и простота (любая сложная геометрия, включая невозможную при использовании бальзы или пенопласта, необходимости что-то стругать, вымерять - нужна только 3Д модель ядра и экструзионный 3Д принтер. Можно сделать любой контур без необходимости что-то гнуть, прижимать и прочего)

-

экономия веса за счёт печати полых ядер того же объёма с внутренним оребрением или сотовой конструкцией

-

сравнимая по весу плотность листового ламината с бальзой (возможно и по прочности)

Кто-нибудь пробовал применять его в композитном ламинате вместо бальзы или пенопласта?

Напечатал матрицу фонаря. Деталь из матрицы сидит, как влитая.

Отформовал карбоновый лючёк отсека механизма привода цельноповоротного оперения в матрице, напечатанной на 3D принтере в вакуумном мешке - матрица работает идеально!

В этот раз сделал матрицу без напыления полиэфирной грунтовки, а просто ошкурил прямо напечатаную рабочую поверхность - результат такой же, как и при напылении полиэфирной грутновки. Так что если у вас достаточно аккуратный и болшой 3D принтер и матрицу можно напечатать одним куском, можно делать матрицу без слоя полиэфирной грунтовки и закладывать прямо на ошкуренную напечатанную поверхность.

Процесс прост - напечатал матрицу с припуском периметра на стрезание завалов роутером после ошкуривания рабочей поверхности (бортик-продолжение поверхности выстотой 3мм и толщиной 2 мм). Печатал, как обычно, “PLA+” пластик, 3 слоя периметр, 0.4мм стандартный экструдер.

Ошкурил тщателно рабочую поверхность 120 шкуркой чтобы убрать текстуру печати и все неровности

Далее ошкурил рабочую поверхность последовательно 220, 320 и 400 шкурками с индикаторным слоем, чтобы придать рабочей поверхности гладкость

Далее срезал бортик-припуск при помощи роутера, чтобы убрать завалы от 3D печати и от ошкуривания

Матрица готова! Далее стандартно, нанёс воск

Напылил PVA

Нарезал карбона, пил-плая, разделительной плёнки с отверстиями, пропиточного слоя

Уложил карбон, смолу и весь бутерброд с матрицу

Засунул в вакуумный мешок под вакуум 50%

Через сутки извлёк матрицу

Аккуратно и последовательно слой за слоем отодрал сначала пропиточный слой, потом разделительную плёнку и, наконец, пил-плай, так, чтобы не отодрать деталь из матрицы

Стрезал излишки углеткани по периметру роутером

Извлёк из матрицы делать, смыл водой PVA и вуаля! Ещё одна карбоновая деталь прямиком из напечатанной матрицы без шума и пыли! Никаких мастер-моделей, каких-то фрезеров и прочего! Матрицу можно использовать бесконечное число раз, так как пластиковая поверхность не прилипает к смоле и не изнашивается!

Извлёк фюзеляж из матрицы с 3Д принтера. Давил 45 psi. Матрицы работают идеально.

Отформовал хвоствую балку длинной более метра в матрице с 3Д принтера сделанной точно так же - матрица работает идеально! Давил давлением 35 PSI. Тестировал матрицы с 3Д принтера и фюзеляжа и балки давдением до 60 PSI на сухую - держат такое давление без проблем!

3Д печать позволят без всякого геморроя сделать на матрицах удобные фишки типа каналов для излишков смолы, крепления под натяжной шнур для раздувочного шарика и так далее.

Какой же это кайф делать детали без всего этого гемора с мастер-моделями или ЧПУ фрезерами.

Вобщем, теперь мастер-модели, ЧПУ, выклейку и прочий гемор и трата денег для изготовления матриц теперь можно забыть, как страшный сон из далёкого детства.

Вот процесс изготовления матрицы на экструзионном 3D принтере из PLA пластика.

Делаете CAD модель вашей детали, по ней делаете CAD модели деталей вашей матрицы.

Секции части матрицы должны иметь отверстия под штырьки, которыми они будут соединяться во время склеивания, возможно поверхность для приклеивания усилительного ребра из фанеры ны тыльной поверхности. Учтите ещё элемент на матрице для выравнивание её частей во время склеивания по горизонтали.

Еси вы хотите матрицу без завалов по линиям соединения, то делаете CAD модель с припуском (с буртиком толщиной и высотой несколько миллиметров, который вы потом срежите на роутере после вышкуривания внутренней поверхности матрицы). Если вам пофиг на завалы и прочие косметические недочёты то можно забить на это и делать матрицу без припусков как есть.

Печатаете секции частей матрицы из PLA пластика

Склеиваете части одной половинки матрицы на ровной поверхности выравнивая их ещё и по горизонтали. Не забудьте про вклейку штырьков.

i.ibb.co/…/image-2023-12-28-081328909.pn… (1.2 MB)

Приелеиваете фанерное ребро-усиление

Склеиваете вторую так же половинку уже на первой половинке выравнивая их по направляющим штырькам.

Так же потом приклеиваете усиливающее фанерное ребро. После этого я ещё положил толстую стеклотканевую рогожу со смолой поверх фанерных рёбер и задней стороны частей матрицы, чтобы ребро не откололось от пластика и было защищено от влаги, если я буду мыть матрицу водой.

Вышкуриваю PLA пласник внутри по рабочей поверхности

Маскирую матрицу, чтобы была выдна только рабочая поверхность и задуваю полиэфирной грунтовкой.

Далее выхажываю рабочие поверхности шкурками с водой предварительно задув из индикационным слоем. Я шкурил сначала 400, а потом 600 наждачкой вроде и всё. Более мелкая наждачка не имеет смысла, если вы планируете использовать воск+PVA так как после задувания PVA на поверхности будет текстура грубее 600 бумаги.

Далее срезаем припуск на роутере. Фреза роутера должна режущей кромкой резать по направлению изнутри к борну матрицы, чтобы избежать сколов грунтовки. Фреза должна быть острой и двигаться нужно достаточно быстро, чтобы рез был чистый без оплавления PLA пластика

Подшкуриваем контактные поверхности матриц, чтобы они прилегали плотно без зазоров

К рёбрам матрицы делаю фанерные полочки для струпцин

Мазюкаем и располировываем несколько слоёв разделительного воска, а затем задуваем PLA. Я задуваю PLA высоким давлением (30-40 psi) с низкой подачей PLA, чтобы была мелкодисперсная пыль на поверхности, и так делаю много-много тонких едва напылённых слоёв (слоёв 10) с просушкой между каждым слоем. Задуваю в прохладном помещении, чтобы минимизировать образовывание паутины из PVA в воздухе, а сушить слои PVA переношу в сушилку под вентилятор при 35 градусах цельсия.

Ну а дальше закладываю деталь из карбона

Раздувочный шарик так же крепится к трубке, сидящей внутри половинок детали, напечатанной на 3Д принтере.

Собираю матрицу с ламинатом, скручиваю не особо сильно струпцинами и пошагово подаю давление до полного (я давил эту деталь 25 psi финальным давлением)

Извлекаю заклатные, разделяю части матрицы и извлекаю деталь

Извлекаю шарик (всовываю гибкую трубку из полиэтиленового пластика до самого конца внутрь детали в шарик, наматываю на неё шарик и вытягиваю)

Срезаю облой, смываю водой PVA и вуяля, идеальная композитная деталь! На матрице ни сколов, ничего, готова к повторному использованию!

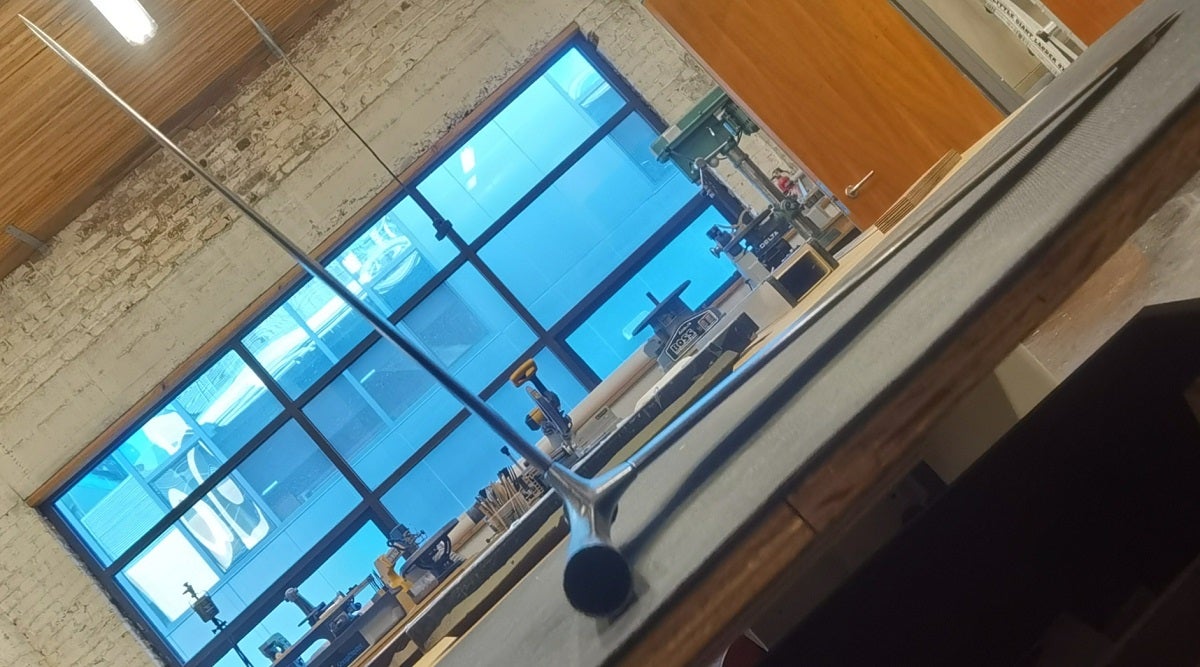

На днях отформовал пилон цельноповоротного V-обрасного оперения на радиопланер в матрице, напечатанной на экструзионном 3D принтере из PLA пластика. Матрица работает великолепно! Держит давление без проблем (я тестировал её до 40 psi, скорее всего можно и 60 psi давить без проблем. Конкретно эту деталь я давил 25 psi). Деталь выскакивает без проблем почти сама, на матрице на поверхности покрытой полиэфирной грунтовкой никаких сколов и ничего, похоже, что переиспользовать матрицу можно бесконечное число раз. Матрица достаточно сложная, состоит из 3 частей, 4 вкладышей для формовки отверстий под подшипники, направляющих, крепления для раздувочного шарика. Я представляю, как бы это было геморройно, дорого и затратно по матерриалам, затратно по времени, и, в то же время, возможно, не так аккуратно, делать эту матрицу по мастер-модели или на ЧПУ. Обычный 3D принтер позволяет сделать крайне сложные композитные детали высокого качества чуть ли не в домашних условиях без особой грязи, пыли и траты дорогих матерриалов!

А вот и деталь из матрицы с 3Д принтера

Народ, какие максимальные углы отклонения вы используете на рулях V-хвоста на планере 3-4 метра размахом? И какие максимальные углы отклонения цельноповоротного V-звоста на планере 3-4 метра размахом?

Закон Мёрфи гласит, если в открытом поле стоит одно единственное дерево, то именно на нём и совьёт гнездо самолёт.

Если деревянная конструкция достаточно жёсткая сама по себе и не гуляет, то полиэфирная шпаклёвка нормально сработает. Если конструкция будет деформироваться, даже слегка, полиэфирка может треснуть или открошиться.

Есть гибкая полиэфирная шпаклёвка для пластика и автомобильных бамперов, может она лучше будет работать по дереву, если конструкция гуляет.

Если планируется толстый слой шпаклёвки, то лучше эпоксидная шпаклёвка, толстый слой полиэфирки может отскочить при небольшой деформации, или усесть и потрескаться, или начать нагревается и усаживаться и деформироваться вашу деталь, если деталь не жёсткая.

Есть эпоксидная шпаклёвка, она шкурится похуже, чем полиэфирная, но легче, чем голая смола или смола намешаная с чем-то. Но эпоксидная шпаклёвка не усаживается, имеет лучшую адгезию, прочнее, не нагревается в больших количествах, имеет большой рабочий промежуток времени, не токсична.

Сталкивался, но не придавал этому значения и не углублялся в проблему. Скорее всего это эффект от нагреваемой платформы, так как она постоянно нагрета и экструдированный пластик не до конца отвердевает в области близкой к платформе и продолжает ужиматься в процессе печати. Если вы подуете горячим феном на напечатанную деталь, то возникнет похожий эффект - пластик в нагретой области просядет, ужмётся.

Так же на степень проявления этого эффекта во многом влияет геометрия детали, количество контуров, процент заполнения, размер детали. На каких-то деталях он проявляется сильно, на каких-то нет.

Возможно есть какая-то програмная компенсация этого эффекта у продвинутых принтеров, чтобы нивелировать этот эффект.

Можно поэкспериментировать добавив толстую платформу к детали (добавляется в настройках печати). То есть печатается платформа непосредсвенно на нагреваемой поверхности, а на платформе дальше идёт деталь. Таким образом деталь будет отдалена от нагреваемой платформы и экранирована от тепла нагреваемой платформы и может это снизит этот эффект.

Важное замечание - обязательно пройдитесь шпаклёвкой по всем швам составной матрицы или болванки перед тем, как задувать грунтовкой! Даже если визуально там нет никакой щели, всё равно вотрите шпаклёвку по стыку и ошкурьте.

Это нужно для того, чтобы грунтовка не образовывала щель на стыках. Я сегодня задул матрицу мастер-модели фюзеляжа полиэфирной грунтовкой ради эксперимента (для марицы мастер-модели этого было делать не обязательно) и обнаружил, что грунтовка образует щель в местах стыков, где я не прошёлся полиэфирной шпаклёвкой, даже не сморя на то, что там щели нет, части матрицы плотно прилегают друг к другу, а я тщательно шкурил матрицу и обезжиривал. Там же, где я шпаклевал в области стыков, грунтовка легла без проблем.

Нет, я работал во всех основных КАД программах и некоторых второстепенных и поэтому знаю, что сравниваю. Но Кати я имею ввиду Кати 5 или 6 (у них схожий функционал и интерфейс), а не Кати 4. В Кати 4 там нужно названия команд знать и чуть ли не вручную их печатать и потом всё это дело нельзя редактировать толком.

Ещё есть Futaba FMT-04 на 920MHz, в описании видео внизу написано, что она работает лучше на дальние дистанции и даже препятствия ей не помеха. То есть эта аппаратура лучше должна подойти для планеров и далёких полётов по камере вне зоны прямой видимости? Или это чисто для квадрокоптеров, которые летают за препятсвиями по камере, чтобы не терять связь, но недалеко от передатчика, а далеко она не бьёт?

И почему этой аппаратуры нет на сайте Футабы? Это только для Японии, и в других странах эта частота нелегальна для радиоуправляемых моделей?

Кто-нибудь использует дублирование приёмников и батарей для повышения надёжности связи и питания? Это фича только этого передатчика, или любой передатчик может это делать? На видео видно, что он в меню передатчика выбирает режим с двумя приёмниками.

Народ, кто-нибудь пользовал Futaba FMT-03 ?

Какая у неё дальность? Подойдёт ли на большом радиопланере далеко от себя улетать, скажем, на несколько километров?

И есть ли у неё функционал, типа маяка, когда слишком далеко отпустил от себя модель и не видишь её, нажал кнопку и модель сама по направлению к тебе летит и чтобы на экране отображалось, в каком направлении и расстоянии от тебя находится модель, под каким углом смотреть в небо, чтобы увидеть её?

Есть ли поисковик, если далеко от себя в высокой траве или зарослях посадил модель, аппаратура показывала бы на экране направление или точку, как на карте, где лежит модель?

Написано, что это радиоаппаратура индустриального уровня. И это самая дорогая аппаратура Футабы. Вот я думаю, если у тебя дорогая модель, или модель, которой ты очень дорожишь, нужна максимально безотказная и дальнобойная аппаратура, и, я так понимаю, это самое надёжное из готовых решений, что можно купить?

И у них на индустриальном сайте почему-то нет приёмников, только машинки и передатчики. Это значит, что от приёмника не зависит надёжность системы?

Можно обойтись без вакуумного реле. Я использую обратный клапан-зонтик (с мягким силиконовый зонтиком, что позволяет создавать глубокий вакуум, если надо, и запирать вакуумную трубку моментально при выключении насоса) и программируемую розетку-таймер. Клапан стоит в отсасывающей трубке и не даёт воздуху зайти обратно, а розетка-таймер включает и выключает вакуумный насос периодически. Для регулировки давления насверлил несколько маленьких отверстий в трубке между клапаном и насосом и малярной лентой прикрываю нужное количество отверстий для получения нужной степени разряжения (таким образом насос не может создать большее разрежение, чем вы отрегулировали, прикрывая отверстия липкой лентой) . Кроме того в линии вакуума подключаю ещё вакуумный резервуар на несколько литров для стабилизации вакуума, на случай, если есть какие-то утечки. Работает, как часы, дёшево, просто и сердито, подходит для любого вакуумного насоса, даже если насос протекает, можете даже пылесос использовать вместо вакуумного насоса.

Вас понять можно, мало опыта работы и знаний в этой области.

Чтобы получать нужные свойства смешанного (композитного) материала. Когда смешивается смола с тканьнью, смола связывает и стабилизирует волокна ткани, так же смола держит сжимающую нагрузку, но сама по себе смола хрупкая и имеет не большую прочность на разрыв. Ткань, или волокна смешиваются со смолой, чтобы дать большую прочность на разрыв и жёсткость, но сама по себе ткань или волокна не держат сжимающую нагрузку.

Для заполнителя (чёрных столбиков смолы) в смолу замешивается тиксотропный загуститель, чтобы смоляные столбики сохраняли форму во время отверждения смолы, а не стекали вниз под действием сил гравитации.

В ламинате при совмещении уклеткани и стеклоткани углеткань даёт жёсткость (гораздо больше, чем стеклоткань, а это критически важно для тонких или длинных мастер-моделей типа стабилизатора), но углеткань дорогая и жёсткая (трудно выкладывать, трудно прописывать смолой) и имеет смысл выложить немного углеткани и добрать толщину стеклотканью, так как толщина нужна для твёрдости поверхности. То есть снаружи идёт слой стеклоткани, потом углеткань, так же отнонаправленная углеткань в задней кромке крест на крест несколько слоёв для нужной жёсткости (задняя кромка очень тонкая), потом опять много слоёв стеклоткани. Один слой стеклоткани снаружи для защиты слоя углеткани по ним, так как он ошкуривается потом.

Народ, какая у неё дальность? Подойдёт ли на большом радиопланере далеко от себя улетать, скажем, на несколько километров?

И есть ли у неё функционал, типа маяка, когда слишком далеко отпустил от себя модель и не видишь её, нажал кнопку и модель сама по направлению к тебе летит и чтобы на экране отображалось, в каком направлении и расстоянии от тебя находится модель, под каким углом смотреть в небо, чтобы увидеть её?

Есть ли поисковик, если далеко от себя в высокой траве или зарослях посадил модель, аппаратура показывала бы на экране направление или точку, как на карте, где лежит модель?

Конкретно мастер-модель стабилизатора, это множество слоёв стеклоткани и углеткани, а пустота между ними заполнена столбиками эпоксидки замешаной с молотым стекловолокном и тиксотропным загустителем. Сама по себе корка очень толстая и жёсткая, а столбики из смолы чисто чтобы поддержать корку в нескольких местах.

То есть я выдавил смолы намешаной с загустителем и молотым стекловолокном (я ещё добавил чёрного пигмента чисто для красоты, чтобы посмотреть, как оно будет выглядеть) по передней кромке чтобы заполнить это место с большой кривизной труднозаполняемым для ткани, чтобы не было пузырей, далее выложил на формы ткань пропитывая смолой и прикатывая каждый слой ребрёным роликом для прикатки ткани, потом выдавил смесь смолы в нескольких местах по всей поверхности стабилизатора с небольшим избытком по высоте и соединил половинки формы.

Мастер-модель фюзеляжа будет без всякого заполнения, просто очень толстая корка из множества слоёв углеткани и стеклоткани.

Кстати, насчёт профилей. Не знаю, как это делаете вы, но я все готовые профиля, взятые из общего доступа, на своих моделях изменяю в пределах процента (это, к примеру, вплоть до миллиметра, а то и больше, на хорде в 200 миллиметров). То есть речи о соблюдении изначальной геометрии даже не идёт.

Делаю я это с целью выглаживания. Всё дело в том, что большинтво общедоступных профилей создавалось очень давно и по старинным технологиям, когда профиль испытывался, обмерялся и распространялся в виде координат дискретных точек, что само по себе давало отклонения и погрешности. С появлением модулей анализа в CAD программах стало возможным анализировать табличные профиля и улучшать их.

Может вы не в курсе, но самой важным требованием к аэродинамическому профилю является не точность соответсвия его точек табличным значениям, а непрерывность поверхности по производным и её плавность (изменение производных). То есть профиль может быть и толще на пару процентов и тоньше, и крыло может быть слегка загнуто на пару миллиметров вверх или вниз, но если поверхность гладкая и плавная по производным, крыло будет летать фактически так же (вы не сможете заметить разницу).

Самым критически важным к профилю является соблюдение непрерывности поверхности по G0 (отсутствие ступенек). Вторым по важности является соблюдение непрерывности поверхности по G1 (по первой производной, или условия касательности в точке, то есть чтобы на поверхности не было рёбер). Третьим, но уже не так сильно влияющим на аэродинамические качества, требованием является соблюдение непрерывности по G2 (по второй производной, или непрерывность по кривизне). Хотя это достаточно важное требование для профилей планеров. Четвёртым, уже не особо важным, является является соблюдение непрерывности поверхности по G3 (по третьей производной, или касательность кривизны, или плавность кривизны). Но я и эту производную вывожу на своих модифицированных профилях.

Так вот, я изменяю табличные профиля в пределах процента, то есть отклонения от стандартных профилей могут быть до миллиметра и больше, но я стараюсь достичь как можно более плавного профиля по этим трём производным. Это гораздо важнее, чем соблюдение табличной геометрии.

Далее, 3Д принтер печатает деталь следуя точкам координат вашей CAD модели ровно в тех же пределах погрешности, что и ЧПУ фрезер. Когда происходит деформация напечатаного пластика, уходит не какая-то маленькая область, а уходит достаточно большая область и уходит очень плавно и не сильно, не влияя значительно на изменение тех самых производных поверхности. Выгиб крыла на несколько десяток миллиметра, да даже на миллиметр никак не скажется на аэродинамических характеристиках модели. Поэтому ваш постулат о несоблюдении геометрии профиля без контекста лишён всякого смысла. Это, как если бы вы сказали, что не соблюдается запах детали.

Постойте, но я же не отрицаю очевидные моменты, не отрицаю, что уйдёт при изменении температуры и влажности. Я даже не отрицаю, что любое изменение геометрии, это несоблюдение геометрии. Я просто вас подталкиваю к тому, что применение этой технологии не влияет на цели, задачи и характеристики авиамодели в пределах, которые вы способны ощутить или измерить. Но если ваша конечная цель соблюдение геометрии, то, как я уже сказал, в этом мире это невозможно.

Ну да, о соблюдении геометрии профиля, и вообще, о соблюдении любой геометрии в этом мире можно забыть. Даже ваш станок тоже даёт отклонения. Самые лучшие шлифовальные станки, которые, я уверен, гораздо точнее тех станков, к которым у вас есть доступ, дают отклонение в несколько тысячных. Есть станки дающие отклонение в несколько миллионных долей миллиметра, на них о соблюдении геометрии профиля тоже можно забыть.

А где здесь проблема с точностью и соблюдением размеров? Хороший лист МДФ имеет отклонение не более полумиллиметра на расстоянии метра от плоскостности. На чём, по-вашему, собирают наборные крылья? Для авиамоделизма этот подход более чем достаточный.

На счёт точности печати, сейчас некоторые FDM 3Д принтеры любительского уровня печатают очень точно и сравним по качеству печати (и даже превосходят) с дорогими профессиональными принтерами. Например принтер Пруса печатает очень качественно, если соблюдать правила дизайна деталей для FDM печати, в большинстве зон погрешность в пределах нескольких соток, в проблематичных зонах пределах плюс минус нескольких десяток. При правильном подходе в конструкции и сборке матрицы геометрия будет в пределах пары десяток в большинстве мест, потом останется только довести некоторые проблемные места и убрать текстуру печати.

Вы вручную по шаблонам так точно не выведите мастер-модель, как её напечатает принтер, а раньше это делали вручную, да и сейчас вручную делают.

В отличии от него я, разве что, только эпоксидку не использовал для доводки, так как её трудно шкурить, а только финишную полиэфирную шпаклёвку и полиэфирную грунтовку на рабочих поверхностях матрицы.

Склейка - дихлорэтан

Шпаклевка - автомобильная двухкомпонентная

Грунт - акрил

Краска акрил

Если вам критично качество поверхности и отделки, то для грунта лучше всего использовать полиэфирную грунтовку. Все остальные грунтовки усаживаются в течении длительного времени и могут проявить текстуру поверхности даже если вы им дали просохнуть несколько месяцев перед ошкуриванием и покраской.

CATIA самая лёгкая, надёжная и продвинутая. Может всё, что любая CAD программа, плюс ещё куча полезных функций и инструментов, чего нет в других программах. В том числе в этой программе есть критическо важные функции поверхностного моделирования (очень нужные в авиамоделизме) без которых задача построения многих поверхностей в других CAD программах превращается в ад и составляет разницу в несколько минут работы в CATIA и несколько часов-дней работы во большинстве других CAD программах. Требует меньшего нажатия кнопок для построения той же геометрии, чем в любой другой CAD программе, но при желании или необходимости позволяет заморочиться и настроить кучу пораметров функции для более тонкой настройки геометрии. Более интуитивная, куча подсказок, программа, буквально, говорит вам, что надо нажать или выбрать, при работе в той или иной функции. Позволяет легко вносить изменения в построенную геометрию. Если вам надо построить что-то чуть более сложное, чем кубик, в CATIA это сделать легче и быстрее, а если вам нужно построить кубик, то CATIA это сделает так же.

Илья, чем вызвано такое полукруглое сечение матрицы? А полость внутри прямоугольная… И как удалось избежать завала краёв при вышкуривании? Я имею ввиду, что вдоль передней и задней кромок грань, где профиль переходит в плоскость разъёма, может стать не острая, и будет много облоя.

Сечение матрицы у осноования такое большое потому, что матрица печатается вертикально и сразу большой длинны, поэтому, чтобы она была устойчива во время печати и её не уводило, ей делается большое основание.

Основание полукруглое по двум причинам. Первая, это потому, что окружность даёт максимум устойчивости при минимуме патериалла (экономия материала для печати). Вторая, это потому, что FDM 3D принтер не любит острых углов, в идеале все углы должны иметь скругления (за исключением тех, что должны быть острыми, напрмер элементы рабочей поверхности матрицы), так детать меньше уводит, меньше артефактов печати и геометрия получается наибоее точная.

Прямоугольная полость внутри для экономии материалла. Я делал достаточно плотное заполнение детали для жёсткости, поэтому полость внутри даёт экономию. Прямоуголная она потому, что мне так легче было сделать 3Д модель, можно было бы потратить больше времени и сделать её другой формы для тонкостенной матрицы, но там экономия материала была бы не существенной по стравнению с затраченым на моделирование временем.

Чтобы кромки не увело при ошкуривании я шкурил немного, чисто чтобы сбить текстуру и большие бугры. Шкурил только 80-ой шкуркой. Плоскость разъёма шкурил на плоской жёсткой поверхности с наклееной на неё наждачкой. Потом склеил чати матрицы используя ошкуриную плоскость разъёма, как базовую поверхность на плоском стапеле. После склеки матрицы шкурил рабочие поверхности. Я использовал эластичный брусок (из пены) для ошкуривания с наклееной на него наждачкой. Его можно согнуть по кривизне детали, чтобы ошкуривать вогнутые поверхности. Когда шкурил ориентировался на изменение цвета ошкуреной поверхности, чтобы не перешкурить (чёрный блестящий пластик после ошкуривания становится светло серым матовым). Начинал с центра, с самого лёгкого, двигаясь к краям. Заднюю кромку шкурил аккуратнее (с лёгким нажатием), постоянно котролируя, где шкурит наждачка. Подбираясь к передней кромке перешёл с эластичного бруска на согнутую наждачную бумагу прижимая её пальцами и за счёт жёсткости самой наждачки, так же с небольшим нажатием постоянно контролирауя, где шкурит наждачка. С облоем проблем не было.

Сейчас делаю по такой же технологии матрицу для мастер-модели фюзеляжа. Если не поленюсь, может при этом испытаю, какая будет поверхность, если её не только ошкурить, но и задуть полиэфирной грунтовкой и зашкуить ещё раз перед закладкой детали.

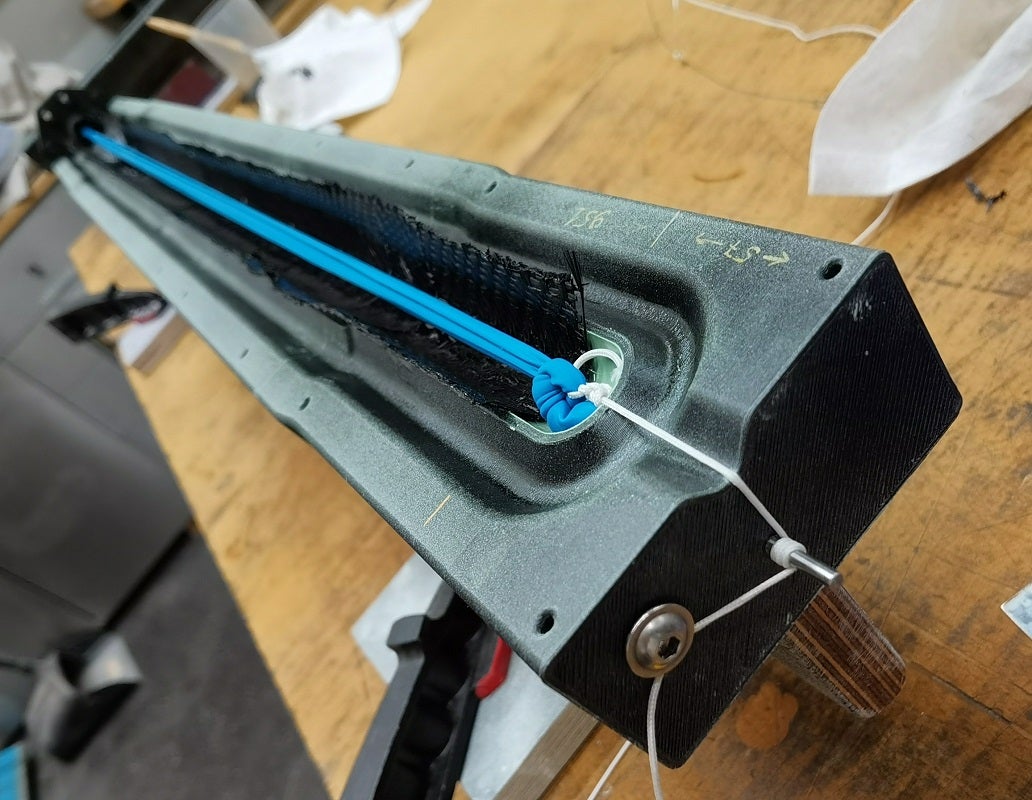

Подход к конструкции матрицы я немного изменил. Теперь печатаю множество не длинных секций, которые будут склеиваться вместе на плоском стапеле по поверхности разъёма. Части между собой выравниваются штифтами. Вся половинка выравнивается при помощи линейки приложеной к штифтам вставленым в заднюю часть матрицы. Потом половинка матрицы будет усилена, а по ней бдет собрана вторая половинка (так же выравниваемая по плоскости разъёма и штифтам).

- 2 вариант приглаживать с клеем эпоксидным, например с инфутаком.

Этот клей только для сухого ламината для вакуумной инфузии. Если вы имеете ввиду собрать сухой ламинат на этом клее, а потом пропитать - так ламинат ещё больше пузырей нахватает, так как будет пропитываться снаружи, плюс этот клей будет растворён при контакте со смолой и ламинат начнёт съезжать хапая воздуха и образуя больше пузырей.

Тут был совет использовать прикаточный валик. Но вот здесь написано, что прикаточный валик не эффективен, если воздушные карманы формируются под тканью плотного плетения lionug.ru/…/valik_prikatochnyy_alyuminiy_o14mm_h_7…

Я бы попробовал намазать сначала смолу в матрицу, прямо много и толстым слоем, потом прикатать прикаточным валиком сухую стеклоткань, далее, как стеклоткань пропитана сверху прикатать сухую углеткань до полной пропитки изнутри. Если чувствуете, что пропитывается медленно и неохотно, пропитаете на сколько можете, затем добавляете сверху ещё смолы продолжая прикатывать. Идея в том, чтобы пропитывать сухую ткань смолою изнутри со стороны матрицы и смолы ложить в избытке на поверхность перед укладкой сухой ткани, можно добавлять смолы после полной пропитки и прикатки очередного слоя. Таким образом при избытке смолы, если ткань потянется, то она не хапнет воздуха, а всосёт смолу с поверхности. Прикатывать надо тщательно валиками. Далее давление шарика выдавит излишки смолы через щели в матрице, но ламинат должен быть без пузырей, иначе они там и останутся с большой долей вероятности.

На ютубе (англоязычном) полно видео, как народ делает мастер-модели с применением FDM 3Д принтеров. Это работает, и очень хорошо, если знать ограничения 3Д печати и знать, как обходить эти ограничения. Например не все мастер-модели можно успешно напечатать. Например мастер-модель стабилизатора, киля или тонкого крыла врядли получится на 3Д принтере хорошо, так как тонкие длинные детали уводит на FDM 3Д принтерах, даже на самых продвинутых. 3Д печать хорошо подходит для мастер-моделей жирный деталей, типа фюзеляжа, капотов, обтекателей, их не уводит. Для тонких и длинных деталей (типа крыла, оперения и т.д.) лучше печатать матрицу, далее с матрицы снимать мастер-модель из угля и стеклоткани, либо доводить напечатаную матрицу и делать с неё уже готовые детали минуя стадию мастер-модели.

Для печати лучше использовать PLA+, а не ABS. ABS слишком мягкий, может быть недостаточно жёстким для некоторых деталей, плюс его сильно может увести при печати. У PLA+ есть пару нестостаков, но они не критичны для мастер моделей и матриц (PLA плохо шкурится и имеет низкую температуру стеклования около 60 градусов цельсия), но он жёсткий, его меньше всего уводит из всех печатаемых пластиков, с ним напечатаная деталь имеет лучшее качество поверхности с минимальным количеством артефактов.