Доработка 4-х тактника Атлант-48

Шатун на втулках ходит меньше чем на иголках, да и нагрузки держит хуже. Судомоделисты не зря переделывали МДСы именно на игольчатые подшипники. НО, шатун на втулках проще сделать и, если правильно подобрать пару трения, то можно обойтись лишь периодической заменой шатунов

В целом это так, но требования по точности изготовления для втулок не такие жесткие, а из инструмента как Вы правильно заметили только пара разверток и нужна (у меня есть). А отверстия зачем на координатке сверлить? Расстояние между осями отверстий особой точности не требует - степень сжатия можно прокладками отрегулировать.

И еще - в авиации например Саито ФГ36, да и остальные их 4-Т бензинычи на втулках работают, и проблемы в основном не в шатунах, а в обрывах выпускного клапана.

Заказывайте подходящие габариты шатуна с мотылем и роликовым подшипником. Или начинать делать новый шатун

Александр, напишите в личку, куда Вам слать шатун и деньги.

Роликовый подшипник на мотыле в варианте Минтор для одноопорного вала хороший вариант!!!

Это верно, почему бы нам такой вариант не применить?

Где такой инструмент для размера от ф8 до ф16 приобрести можно?

Нигде , я делаю сам , используя обломки концевых фрез тведосплавов в качестве резцов.

на диаметр 5-8 мм расточной

Это ключевая фраза, правда не совсем без оборудования, если конечно Проксон таковым не считать.

Если вы считаете что проксон конкурент Манеку или Роттлеру - гы проксон вне конкуренции…

Я еще могу понять WDM16 или WDM20 где жесткость станка и его конструкция и могут позволить имитировать расточные станки с нужной точностью для операции какую вы задумали - выставить и расточить одно отверстие шатуна.

Но главное они позволяют использовать качественный инструментарий для этого вида работ.

Ладно тут нет смысла.

Правда для расточки отверстий все равно кого-то искать прийдется.

Ну вот и вернулись к исходному - нужно искать …

А как же прокосон и то что вы знаете процесс изготовления.

А отверстия зачем на координатке сверлить? Расстояние между осями отверстий особой точности не требует - степень сжатия можно прокладками отрегулировать.

Столько разговору и все на одном месте - что бы не получить еще раз такой же шатун который был у вас и который вы пытались лечить.

Только не сверлить а растачивать и с одной установки.

а в нужный размер шейки вгонять заказными развертками,

Никто под иглы , ролики шатуны не делал и не делает развертками - полное отсутствие геометрии обработанного отверстия для таких условий работы .

Ни одна развертка не дает нужный класс точности и геометрии .

Справочник металиста стр333 - развертывание.

Развертывание определяется на предварительное и окончательное, выполняемое черновыми и чистовыми развертками.

Окончательным развертыванием достигается 3 и 2 класс точности чистота поверхности 7 и 8 класс.

Так вот чтоб получить такой класс точности используется спец патрон с плавающим центром + принудительное охлаждение развертки + калиброванные центрующие оправки .

Может судомоделисты и переделывали МДС-ы но они долго не жили все равно.

Удачные варианты переделки тех моторов можно было посчитать на пальцах - к примеру мотор собственой разработки Калистратова , и то он хромал на тему ресурса и слабым звеном был шатун с иглами.

И он не разверткой делал шатуны.

Пришел на замену коленвал с шатуном из г. Киев изготовленый в 2007г. Ход поршня 30мм, объем 40см, целиком из 12хн3а, цементация. После того как (6 лет насиловали) эту пару с учетом импортного зажигания на разных углах опережения, устанавливаемых на слух и глаз , произвел замер выработки мотыля и внутреннего диаметра нижней части шатуна, результат-элипсность не более 0,015мм обоих поверхностей. Для роликового подшипника износ приличный. Шатун можно перешлифовать за одну установку под палец прежний диаметр, заменив втулку и под мотыль в больший размер на 0,05-0,07мм под новый коленвал (слой цементации 0,4мм на сторону позволяет). Расточкой керамическими пластинами на резцах с хорошей чистотой сотки не снимешь, только за счет выхаживания шлифовкой. Реанимировать любую деталь возможно выполнив посадку сопрягаемых деталей с правильным зазором.

Расточкой керамическими пластинами на резцах с хорошей чистотой сотки не снимешь, только за счет выхаживания шлифовкой

Вот именно - расточка это черновая обработка для любых видов обработки ( в вашем случае вам тем более виднее).

Эльбором удается снять и по 0,01мм , только поверхность не будет идеальной, везде прописана процедура финиширования.

Притирка даже с очень точно изготовленными притирами не дает той точности которую требует этот узел.

Реанимировать любую деталь возможно выполнив посадку сопрягаемых деталей с правильным зазором.

Я в большом сомнении что это про проксон…

Имея только фрезер за пазухой где в паспорте прописана точность на определенные операции всего 0,05мм .

Сам станок требует тщательной регулировки + доп станочный парк для изготовления оснастки.

Шатун от Минтор в качестве альтернативы предлагаю приобрести готовый. Родные два шатуна, первый до эллипса 0,25мм, так быстро разбили, что не вижу смысла отправлять новые! Пробуйте грамотно установить итальянские детали. Резать коленвал не впервый раз. Возможно сделать новую шеку под импортный мотыль. После испытаний будет виден ресурс деталей на том топливе и зажигании что применяете. Делать разовые, индивидуальные детали сейчас не имею возможности.

Если вы считаете что проксон конкурент Манеку или Роттлеру - гы проксон вне конкуренции…

Конечно не считаю, Вы еще на эту тему Schaublin или Kern (kern-microtechnic.com/…/kern_micro_pdf_deutsch.pdf) вспомните…

Я еще могу понять WDM16 или WDM20 где жесткость станка и его конструкция и могут позволить имитировать расточные станки с нужной точностью

Нечто похожее в планах, только на ШВП и призматических направляющих.

Резать коленвал не впервый раз. Возможно сделать новую шеку под импортный мотыль.

Александр, так как поступаем - я приобретаю мотыль+шатун от Минтора, Вы изготовите под эти запчасти щеку и запрессуете в нее Минторовский мотыль. Если это так, то как потом собирать мотор, судя по фото Минтора, узел шатун+мотыль+вал неразъемный.

Фрезерные станки позволяют выполнять простые токарные работы , патрон на шпиндель резец в тиски на стол .

Александр, так как поступаем - я приобретаю мотыль+шатун от Минтора, Вы изготовите под эти запчасти щеку и запрессуете в нее Минторовский мотыль. Если это так, то как потом собирать мотор, судя по фото Минтора, узел шатун+мотыль+вал неразъемный.

Иван отвлекитесь от этого дела , решение само собой придет, сейчас у вас - дальше в лес , больше дров .

Иван отвлекитесь от этого дела , решение само собой придет, сейчас у вас - дальше в лес , больше дров .

Вот и я так подумал… сделаем небольшой “перекур”.

Фрезерные станки позволяют выполнять простые токарные работы , патрон на шпиндель резец в тиски на стол .

Все правильно, единственно, в моем случае с Проксоном есть проблема упомянутая Евгением - станок сделан из простого силумина. Жесткость станины никакая, по причине в том числе привода: винт-латунная гайка (не регулируемая). Гайка изнашивается быстро, регулировке гайка не подлежит. Результат - значительные люфты подачи. Хочу заменить винты на ШВП (от китайцев) - думаю лучше будет. Ну а в целом, вся эта домашняя техника для серьезной обработки деталей ДВС конечно не предназначена.

И он не разверткой делал шатуны.

После цементации и термообработки заготовки шатуна происходила плоская шлифовка торцов головок (база). Затем в планшайбе на токарном станке растачивались эльборовым резцом (твёрдость цементируемого слоя 62 HRC) верхняя и нижняя головки. (припуск на расточку около 0,1-0,2 мм на диаметр, т. к. толшина цементации 0,3 мм). Затем запрессовка верхней бронзовой втулки и опять расточка в размер в планшайбе. Нижняя головка доводилась притирами до необходимого размера.

Очень кратко так.

После цементации и термообработки заготовки шатуна происходила плоская шлифовка торцов головок (база).

База на штатном шатуне имеется, от нее и плясал.

Затем в планшайбе на токарном станке растачивались эльборовым резцом (твёрдость цементируемого слоя 62 HRC) верхняя и нижняя головки.

Вместо этого, зажал в делительной головке и обкатал по окружности твердостплавной 6-ти перой фрезой, предназначенной для обработки твердых сплавов (до 62 HRC). Предполагал, что фреза достаточно цилиндрическая на длине 10мм (ширина уха шатуна, а плоскость делительной головки перпендикулярна оси фрезы.

Нижняя головка доводилась притирами до необходимого размера.

Так и планировал довести до размера подшипника.

Конечно в этой технологии и при имеющемся я меня оборудовании сложно обеспечить высокую точность (микроны не поймаешь), но сами размеры - диаметр/ширина уха малы, поэтому прошибиться на десятки сложно, а сотка на таком диаметре мне думается допустима. Особенно если бронзовую втулку ставить.

Вместо этого, зажал в делительной головке и обкатал по окружности твердостплавной 6-ти перой фрезой, предназначенной для обработки твердых сплавов (до 62 HRC). Предполагал, что фреза достаточно цилиндрическая на длине 10мм (ширина уха шатуна, а плоскость делительной головки перпендикулярна оси фрезы.

Вот действительно мех обработка это вообще не ваше.

Вы это то что называете делительной головкой разбирали ?

Это говно ( даже не постесняюсь этих слов) нельзя назвать делительной головкой.

Вы представляете разницу вообще между планшайбой и убогим патроном в котором кулачки болтаются как три сосиськи в одном прорубе.

Где патрон стоит на втулке которая имеет ось с зазорами в 0,5мм .

Вы о какой точности говорите.

Святая наивность.

Дальше шлифовка боковин головок - кто сказал что она базовая и что это делалось до расточки?

Как вы убедились что оси головок оказались строго перпендикулярны .

Если вы смогли так точно выставить ( у меня в голове не укладывается процесс выставления с контролем по верхней головке , точнее по её оси ) ?

Так проверьте сейчас свою поделку и научите меня тупого каким образом можно это сделать и тем более в этом уё устройстве под название поделка от проксон за немаленькие деньги.

У меня есть эта головка , я все перешлифовал и перефтулил что можно - итог точность этого максимум 0,2 мм.

Если меньше то она вращаться перестает по своему конструктиву.

Только по этому купил именно делилку потратив еще деньги и прокляв проксона за кучу уже сломанных фрез.

И то это считается посредственным инструментом , но она в сотни раз точнее проксона.

Дальше сама обработка , расточка фрезой не дает строго цилиндрической поверхности.

только по причине что в момент подачи на вращение фреза уходит от своего центра вращения.

И только потому что это проксон , где стоят дешевые подшипники, на посадках что под нагрузкой смещает оси шпинделя. Где труба не имеет никакой жесткости и резонирует даже от незначительной нагрузки. Где сам принцып в станке не дает никаких условий для устранения зазоров в подачах на требуемом уровне.

На ваших фото я не заметил даже намека на приспособления для контроля перепендикулярности относительно стола и стойки вашего станка для поделок с точностью никак не совместимых с таким требованием как минимум 0,005мм.

И наконец можно увидеть чем вы финишировали поверхность ( притир , шлиф головку или что там у вас) , опять наждачкой и пальцем или какой то оправкой в в виде карандаша?

Как вы это делали с посадочным подшипника коленвала ?

У вас навыки мех обработки как у школьника 7 класса на уроках труда в мои годы.

Так моторы не делаются.

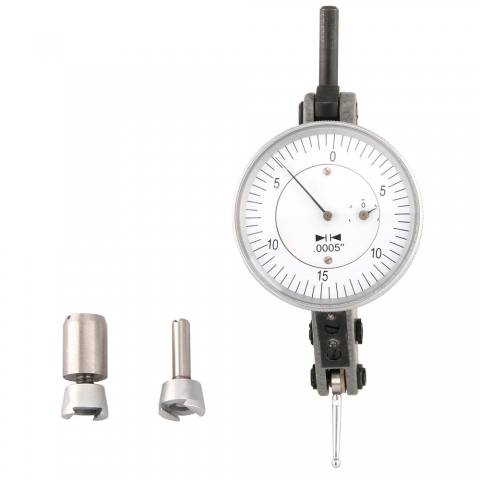

Вы еще раз посмотрите как делает ротлер калибровку ремонтируемого или растачиваемого шатуна -

очень внимательно смотрите как компьютер сделав промеры и произведя расчеты выставил заготовку что бы добиться максимальной точности установки.

Про вариант выставления на призмах я умалчиваю в другом видео по верхней головке ( и это очень посредственный станок в кило разы хуже ротлера).

А если учесть что шатун работал и не новый в нем появились деформации - отсюда критичный вопрос - сколько ваша индикаторная головка показывала бой только по работавшим поверхностям ?

А там шатуны не имеют такой закалки к стате как наш шатун , просто нет необходимости его так калить .

Но расточка идет бор штангами и не концевой фрезой.

Понимаете ваш фрезер , это просто навороченная сверлилка и темы для того чтоб на нем делать какие то ответственные вещи для мотора нет.

Простой сверлильный и не прецизионный станок.

Вы могли купить за эти деньги такой -

А чуть добавив этот -

А если коробит что это не имеет звонкого имени то квантиум

Где контроль качества действительно очень высокий ( квантиум не хочет обгадиться и китайцев пинает по очень высоким требованиям ).

То тут еще можно было поверить что вы смогли на этом оборудовании что то сделать полезное мотору Калашникова.

Хотя повторюсь - я в большом ступоре как вы смогли отбить оси. Можно , но нужно изготовить оснастку и без токарного станка я не представляю как это сделать ( всю оснастку) , что бы выполнить эту операцию.

Я пол дня бы сикотил с индикаторной головкой и поводковым индикатором только в плане контроля соосности по оправкам , которые вы нам не освеитили у стате .

Может они есть и я зря вас так ?

Покажите , расскажите как вы центровались - еще раз прошу ( при наличии этого , если нет , то не обязательно).

Повторюсь то что это база не факт , это могла быть просто торцовка головок без намека на какую то точную базу.

******************************************************

Могу только одно сказать - шанс есть что ваш процесс удался .

Не много но процентов так 10-15% ваша затея увенчалась успехом .

Но я не увидел разжимного притира по финишированию .

Поэтому выше писал как проверить оси шатуна ( пропустили ваша беда) .

Проверьте и если все ОК , считайте это просто флудом.

Если нет у вас притира , может вы просто забыли упомянуть о простом девайсе под названием - Roller Burnishing.

Он правда посредственно дает геометрию в паре с Флекс хонами по сравнению с шлифовкой камнями , но вполне на этих размерах может удовлетворить не высоким требованиям обработки высококаленой поверхности.

Что о них говорить, так примочки каждодневные.

Никто под иглы , ролики шатуны не делал и не делает развертками - полное отсутствие геометрии обработанного отверстия для таких условий работы .

А я и не писал что под иглы отверстия разворачивали, я разворачивал только втулочные шатуны. Игольчатых шатунов я никогда не делал. И Евгений, не нужно комментировать те изделия которые не видели. МДСы передалывали на заводе электронных микроскопов, там со станочным парком все было хорошо. И с ресурсом у МДСов по части шатунов, к стати, в варианте переделки двухопорных, тоже было все хорошо.

я разворачивал только втулочные шатуны

Большинство так и делало. Хотя асы только растачивали даже под 2,5см3 .

Возможно в природе и были выдающиеся результаты с МДС - действительно не видел.

Но обычно это были моторы только слейбой от МДС , что греха таить .

Брались отливки и вся и всё делалось самостоятельно. Так как с изготовленного на заводе только треть могла под большим вопросам устраивать по некоторым узлам высоких требований к спортивной технике.

Могу только одно сказать - шанс есть что ваш процесс удался .

Не много но процентов так 10-15% ваша затея увенчалась успехом

Будем стараться.

Вы могли купить за эти деньги такой -

За эти деньги - нет. По поводу приобретения похожих станков я думаю, Квантум с Москве смотрел у дилера - не понравился он мне. И если посмотреть на картинки, то все три как будто с одной кальки сделаны, что вызывает некоторое недоверие к марке. К тому же если говорить хоть слегка про точность, которую они обеспечивают, то надо заказывать вариант станка с ШВП и на призматических направляющих, а не на “ласточкином хвосте” с катаным винтом - а это уже другие деньги. Особенно если есть желание потренироваться с CNC.

Возвращаясь к теме - детали еще не испорчены, Александр делал с большим запасом. Постараюсь найти способ доделать шатун под иголки 10х14 и 8х11 - но основная здесь проблема - малый диаметр и длина мотыля.

Иван вам не надо опускать руки .

Но не стоит бросаться как вы сделали в прорубь с головой.

Я как смог обрисовал серьезность операции.

И тут главное не процесс , а подготовка к нему.

Вы сможете сделать все и на фрезере , и даже на проксоне который есть у вас ( фрезер это почти координатка - убогая недо - но координатка).

Вам нужно именно продумать процесс как выставить вам шатун.

Так как у вас одна точка , относительно которой нужно расточить нижнюю головку - верхняя головка шатуна.

Опираться на ту базу от которой вы оттолкнулись нельзя - даже если Александр и брал как базу боковую шлифовку головок.

Если есть подозрение на ошибку - она с его оборудованием произошла не просто так.

Значит где то есть подвох.

При изготовлении моторов время уходит не на процесс изготовления моторов , а на процесс изготовления оснастки.

Вы разберите проксоновскую головку - поймете почему столько критики у меня.

Вы зажмите идеальный шлифованный штырь и проверьте бой штыря в патроне индикаторной головкой - все встанет вам понятно.

В этой головке можно делать мелочевку без критерия точности .

------------------------------------------------

Моё мнение вам сейчас нужно сделать две оправки под верхнюю головку шатуна .

Одну короткую , вторую длинную. И нужно что бы они были разжимные - что бы вы могли плотно вставить, слегка покрутить в обойме что бы избежать попадания какого то мусора и разжать и зафиксировать.

Вот эта оправка будет у вас базой , от неё вы будете танцевать.

Второй конец оправки должен быть тоже разжимным .

Дальше вам нужно сделать станину толщиной 15-20мм . в которой вы борштангой расточите отверстие под эту оправку.

Отверстие можно будет равзернуть или пройти роллером и в это отверстие вы вставите оправку и разожмете ( на ней у вас четко фиксируется верхняя головка шатуна ) вспомните мультик красного станка на котором на призмах выставлялся шатун для расточки .

Уловили мысль , вы делаете подобный станок на базе проксона.

Но станина желательно должна быть шлифованной ( большая не нужна , кусок стали 150-200мм длинной и 100 шириной хватит за глаза ).

Дальше вам нужно сделать упоры нижней головки как на мультике , что бы зафиксировать шатун от горизонтального смещения при расточке.

Потом вам нужно предусмотреть упор под нижней головкой шатуна , что бы избежать прогиба шатуна и оправки.

Как только вы зафиксировали шатун таким образом все вы ГОТОВЫ провести процесс расточки борштангой головку вашего шатуна.

Дальше зачем длинная оправка ( их вообщето нужно две ) , одна для верхней головки , другая для нижней.

Обязательно разжимные что бы категорично убрать люфт и вы смогли проверить потом соосность и на винт результат вашей работы.

Дальше перед расточкой категорично нужно выставить шпиндель на тему перпендикулярности индикаторной головкой

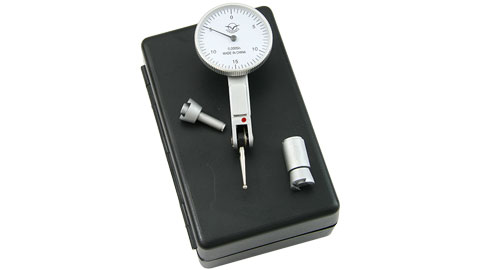

. и проверить насколько точен ваш стол поводковым индикатором такого типа

Это дюймовые ( что нарыл в инете из рисунков побыстрому) , но есть метрика.

У него хвостик зажимается в цангу вашего шпинделя и поводок ложете на вашу сделанную шлифованную станину.

И проганяете по периметру.

Если где то не точность подкладываете фольгу , щупы и выравниваете станину до идеала , чтоб ни соточки не бегала стрелка индикатора.

Конечно идеально иметь такой метрический набор -

--------------------------------

Обработка отверстия процесс уже следующий , вам главное выполнить качественно основную операцию.

Как сделать борштангу ( один из вариантов) давал ранее.

----------------------------------------------

Имхо это мой вариант как я бы делал эту операцию.

Как вы будете делать ???

Но одно вам нужно еще раз подумать , прочертить на бумаге процесс как и что, прежде чем что то делать.

Вам нужно попасть в трех осях верхней и нижней головки и не как бы- лишь бы, а с очень большой точностью.

Это легко когда шатун делается с нуля , а вот ремонтировать шатун , намного сложнее.

Удачи.

И если посмотреть на картинки, то все три как будто с одной кальки сделаны, что вызывает некоторое недоверие к марке. К тому же если говорить хоть слегка про точность, которую они обеспечивают, то надо заказывать вариант станка с ШВП и на призматических направляющих, а не на “ласточкином хвосте” с катаным винтом - а это уже другие деньги. Особенно если есть желание потренироваться с CNC.

Это уже не тема обсуждения но -

- это один производитель с разницей в заказчике и его требований.

- Квантиум хоть и одна база , но отличается - подшипники , качество изготовления.

- Ласточкин хвост или призма - это не показатель - оба варианта могут иметь при изготовлении брак и оба могут обеспечить высокую точность.

- Ваш акцент на ШВП напрасен , это больше стезя СНС оборудования и ЩВП появились относительно недавно ( последние 10-15 лет).

Но они увы тоже не без греха и имеют и люфты с зазорами и не являются показательной вещью.

Ведь мех обработка до появления этих элементов давала точные результаты . Просто на каждую операцию учитывается направление обработки и делается отбивка нуля лимба относительно зазоров в маточной гайке.

Это совершенно не сложно.

А перечисленные станки это наиболее удачные для домашней мастерской , так как имеют достаточную жесткость для изготовления деталей маленьких двигателей.

Квантиум дорог , но там просто требования к качеству в разы отличается , термообработка станин и стоек.

И куча мелочей еще обеспечивающих более комфортную работу.

Но везде бывает и брак и пр. издержки - нужно выбирать.

ВМД - с меньшими требованиями и возможно что то будет просить напиллинга , но в целом очень неплохое оборудование.

И мнение многих что можно не переплачивать за имя , так как ВМД вполне хорош.

тут я не могу ничего сказать так как нет возможности сранвить в живую.

---------------------------------------------------

Прокосн тут другая тема - вам нужно убедиться что он обеспечит вам требования к вашей задаче .

Шпиндель не должен дробить под нагрузкой - что уже не про проксон так как их манера установки подшипников вызывает негатив.

Нужно проверить установив шлифованный пруток в цангу шпинделя по индикаторной головке, проверить отклонение под нагрузкой этого штыря .

Если присутвует нужно бороться.

Дальше при расточке нельзя долго работать - давать остыть корпусу шпинделя после каждых 10-15 минут .

Коронка проксона ( всего от станков до шлифовалок и пр.) - нагрев и все появляются зазоры и довольно приличные.

Начинает болтаться шпиндель - это во всем что не выпустил проксон присутвует.

Бор штангу надо делать толстую под цангу примерно 15-20мм и только конец на длинну расточки должен обеспечить вам расточку нужного диаметра. Желательно делать очень маленькие расточки за один проход - деталь каленая и чтоб не обломились кромки резца и не вызвать дробленку на поверхности. Обломившись размер расточки уйдет и потом будет сложно притиром или флексами с роллером вернуть геометрию расточенного отверстия.

Если отверстие будет финишироваться притиранием - нужно делать притир как положено - с чугуна и разжимной.

Нижняя головка шатуна - это элемет подшипника конструктивно и поэтому столь высокие требования.

пластина дюраля

Было бы очень познавательно узнать марку двигателя и его деталь где такое применяется.

В системе дюралюминиевых только выделяется один сплав для лопаток компрессоров.

Но может я просто не в теме так осветите.

Может в деревне Печорской области уже родились новые современные технологии противоречащие мировой практике.

p.s. Попытки использования данного сплава в моторостроении приводили к весьма печальным последствиям - лучше тогда вообще не делать а так и использовать старый шатун – результат будет одинаковым.

Рото 25 шатун не металлический , на фото шатун от триммера .

Не нравятся дырки в цветном, вот в черном , не нано но работает. И речь не о супер пупер моторе где и мощь и обороты дикие и требования к деталям жесткие , задача сделать технологично и ровно , пусть с лишним весом но надежно . Рото , моторы железа не жалели , мощей не блещут , зато хрен укатаеш . Человеку нужен шатун , вот варианты , дальше он сам определится дюраль , сплав , метал , бамбук , или что то другое .

Алексей давайте чуть точнее и ваш опыт будет бесценный !!!

У ОС тоже шатуны из алюминиевого сплава .

Но коза с дюралем.

Дюраль мерзопакастная вещь при использовании в элементах двигателя.

Его успешно применяли в шатунах модельных моторов , где были втулки - там зазоры очень даже приличные и его пакостная черта не мешает.

Но с подшами он может показать свой норов.

Что только не делали , как только не термообрабатывали - но если с Д16 были изготовлены элементы картера мотора или узлы где требовалась высокая точность и особенно геометрическая , везде получали проблему.

Мотор заводили ( свеже изготовленный) , он выходил на обороты, показывал хороший результат и после 10-15 минут начинал на глазах задавливаться.

И постепенно снижал мощность и пр.

Промеры показывали что детали получали деформацию , размеры уходили . Мотор весь крутило как будто его сделали напильником.

Чуть лучше было с В95 , но за маленьким исключением - пока мотор не нагревался выше 120 градусов.

И все повторялось.

---------------------------------------

А так идеальный материал .

Легко обрабатывается.

Не имеет свойств усталостного растрескивания.

Калится и имеет хорошую жесткость.

Но вот его пи****я сторона портит все хорошее в полном применении в моторах.

---------------------

Поэтому и было такое замечание .

именно к дюралю.

Какой сплав применить под игольчатый ( роликовый) подшипник для шатуна не знаю.

Но то что шатун скрутится винтом из Д16 и что это критично на таких зазорах может быть - факт есть.

Поэтому если ваш пример из эксперимента - это один случай.

Если вы точно можете обозначить что к примеру применили ВД17 и работает - это будет весьма полезная информация.