Модель спортивного Камаза капотной компоновки для трофи рейдов. Масштаб 1\7

M3x20 (мощные винты для основных задач, частых разборок, т.к. под шестигранник 2.5мм)

Увы, по технологическим причинам коротковаты)))) Надо 30-50мм для корпусов.

А для мелкоты есть очень жесткое ограничение по конструкции деталей…что бы не касались вращающих частей. И если будет ошибка в несколько мм то придется их все укорачивать 😦 Проще пока как есть собрать, переписать все потребные типоразмеры и потом просто закупиться и последовательно выворачивать и заменять.

Еще нюанс в диаметре шляпки. Хочется взять поменьше чем стандартные 😉 Такие например в оружии применяются, мне очень понравились визуально 😃

По поводу нержавейки…не люблю я ее. В процессе эксплуатации все делаю шуриком поскольку винтов много, а он шестигранник на нерже съедает моментом. Стараюсь использовать черные каленый…самые прочные что удается найти.

Ну а в процессе изготовления, временно, ставлю обычные дешевые одноразовые и выбросить не жалко и обрезаются и подтачиваются легко. Тем более красить легко, прям по винтам, не заморачиваешся, всеравно выкидывать))))

Вобщем нашел я себе головняк с копийностью😈…если у кого есть инфа где купить прочные черные каленые винты М3 под шестигранник, длинной 30-50мм с полной и неполной резьбой и шляпкой уменьшенного диаметра, скиньте ссылки в ЛС.

По поводу длины - резал по месту на наждаке или тонкой пилкой. В крепмаркете попадались даже М3х45 с неполной резьбой.

Нержа хороша тем, что не ржавеет и блестит. Больше преимуществ нет. Мелкие винты типа М1.6, М2 даже головку сворачивают при неаккуратной затяжке. Есть такой косяк.

А каленые, опять же, очень охотно ржавеют ((

Юрий, у винтов M3 с разным видом шляпок диаметр этих самых шляпок 5.5-5.6мм. А сколько нужно?

Кстати, вот

www.nbk1560.com/en-US/products/…/SNS-SD/

Диаметр головки 4.5 мм у винта М3 и они оксидированные черные. Цены вполне себе. в районе 10 рублей за винт. ХЗ только как с доставкой.

Еще вот, но не черные и длина небольшая

ru.aliexpress.com/item/…/32643231938.html?algo_exp…

Вот они самые 4,5мм 😃 Их и нужно только помимо коротких, надо еще длины 30-50мм, а таких пока не нашел 😦

А то что ржавеют это не критично, а даже копийно))) Если глянуть на реальный Камаз снизу - там таааакое 😉

И кстати да, я же капролон использую для КПП, а он зараза вязкий и было пару раз что у винтов шляпки срывало, так что нержа противопоказана, можно корпус угробить обломанным винтом. А те винты что я пользую для прототипов просто не удастся завернуть так что голова отвалиться, там если что, сразу шлицы срезает и сразу плоскогубцами выворачиваешь…

По поводу длины - резал по месту на наждаке или тонкой пилкой.

Ну сколько так можно нарезать каленых? Ну 5-10…если качественно что бы потом резьбу не угробили. Но мне то в общей сложности штук 50,а может и больше надо😈

вот например, класс прочности 12.9, ракету собирать можно- mir-krepega.com/…/vint_din_912_vysokoprochnyy_12_9… каталог корявый, надо рыться, есть и 40 и 50мм, но по мне так лучше для таких длин использовать резьбовую шпильку с припаянной с одной стороны гайкой или обычную шпильку с нарезанной по краям резьбой

Нереальная красотища! А все эти корпуса редукторов - 3Д печать?

Отвечу за топикстартера. Фрезеровка капролона

А все эти корпуса редукторов - 3Д печать?

Нет. 3Д печать не позволяет пока делать достаточно надежные корпуса нагруженных редукторов за разумные деньги. Во всяком случае у меня не получалось…ни самостоятельно ни при заказе у профессионалов 😉

Метод изготовления данных деталей: на ЧПУ фрезе вырезаю грубую болванку 2х основных половинок с посадочными отверстиями под оси. Затем, при помощи наждака, болгарки, бормашинки и шлиф машинки придаю корпусам нужную форму снаружи и дополняю фланцами и дополнительными отсеками. Некоторые детали термодеформированные(нагреваем пуансон и давим в пластик).

В этих редукторах корпуса состоят из 4-5 частей. Основные несущие части из капролона, некоторые особо нагруженные или тонкие части из дюраля. А вот внешние декоративные детали вообще из ПВХ поскольку их из прочных материалов делать сложно, долго и дорого, да и не имеет смысла поскольку нагрузки нет и на скорость не влияет))) Еще в корпусе присутствует АБС в качестве тонкого материала раздвигающего половинки на нужное расстояние…эдакая проставка.

Потом некоторые детали намертво скрепляю клеем и винтами и после этого обрабатываю поверхность до удаления следов стыковки и в итоге корпус разбирается только на 2 части.

ЗЫ По данному проекту, кроме топикстартера, корректною информацию может дать только Николай(iCkin). Он полноправный участник работ и соавтор.

Ну что же, как я и подумал, ничего сложного))))))))

а я то надеялся, что можно просто напечатать…

Ну что же, как я и подумал, ничего сложного))))))))

а я то надеялся, что можно просто напечатать…

На самом деле все зависит от целей. Ели катание не слишком напряженное и пробеги не большие, то выдержат и напечатанные детали. Но в данном проекте сразу ставилась задача сделать модель для битья и жесткого гряземеса. Ну а рейдовая модель должна еще и ездить быстро и прыгать на неровностях. Причем обязательное условие - минимальное обслуживание. Теоретически хочется что бы за сезон активных покатух не потребовалось ремонтировать ни чего.

Но вопрос денег так же актуален. Хорошая печать стоит дорого. Если есть возможность, потратить большую сумму(а в Камазе агрегатов очень много а в данном масштабе они еще и очень большие 😉 и выйдет очень дорого) то не вопрос. Я не планировал серьезно раскошеливаться. Выбор материала и конструкцию порой определяет наличие того или иного размера доступных материалов.

Например зачем нужна проставка из АБС? Да просто есть шестерни определенной ширины и материал для корпуса определенной толщины. Что бы не покупать что то особенное, просто делаю детали корпуса по толщине материала и немного раздвигаем (или наоборот, подрезаем) до нужного размера. Аналогично и с фланцами. Если сделать корпус цельным, то при малейших изменениях комплектующих, придется менять весь корпус. А тут доработал или поменял фланец и можно ставить другие подши, валы, шестерни…

Если хочется что то совсем простое, то я всеже рекомендую не печатать, а сделать корпус по слоям из доступных материалов. Собрать все это и если получилось то что надо, как и у меня все детали склеить, оставив одну плоскость разъема. Такой вариант можно замутить при помощи обычного ножика дрели и напильника. Уверяю…что после совместной шлифовки и покраски выглядеть такой агрегат будет не хуже моих, а может и лучше поскольку проще сделать всякую мелочевку копийную 😉

Понял, спасибо! Наверное пока что буду печатать копийные ненагруженные детали, про корпуса редукторов скорее на будущее собираю инфу.

Наверное пока что буду печатать копийные ненагруженные детали.

Дык это самое эффективное - взять что то стоковое за основу, отпилить лишнее, а снаружи напечатанный красивый кожух…ну или пару эффектных крышек 😉 Я сам с этого начинал.

кроме топикстартера, корректною информацию может дать только

Понял, заткнулся. В корне то я правильно ответил, только не на пол-страницы.

Затем, при помощи наждака, болгарки, бормашинки и шлиф машинки

При наличии чпу - “када коту делать нечего, он себе…”

када коту делать нечего

так можно совсем разучиться руками работать, иногда проше болгаркой пильнуть и напильником, чем сидеть ждать пока чпу прожужжит

иногда проше болгаркой пильнуть и напильником, чем сидеть ждать пока чпу прожужжит

Да ладноб если прожужжит))) Это час-два-три максимум. А вот найти готовую качественную и точную модель…вот это уже проблемка посерьезней если ты не конструктор. Найти заготовку из нужного материала нужных размеров с запасом под прижимы и т.п. не всегда получается без заказа или похода на рынок, а это время и вполне не хилые деньги.

А как быть когда ЧПУ занят? Вот на полуфабрикат для быстрой резки 5 минут всегда выкроить можно, а пару часов уже далеко не всегда. Да и домой “внеклассную ЧПУ работу” не возьмешь доделать, в отличии от Проксона или напильника 😉

Так что я стараюсь искать разумный баланс между ручным трудом и ЧПУ

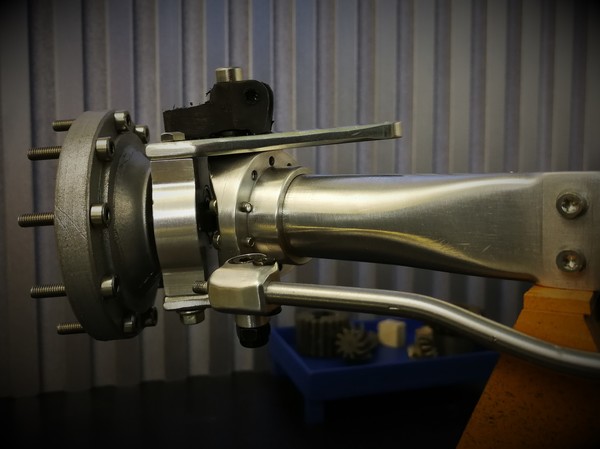

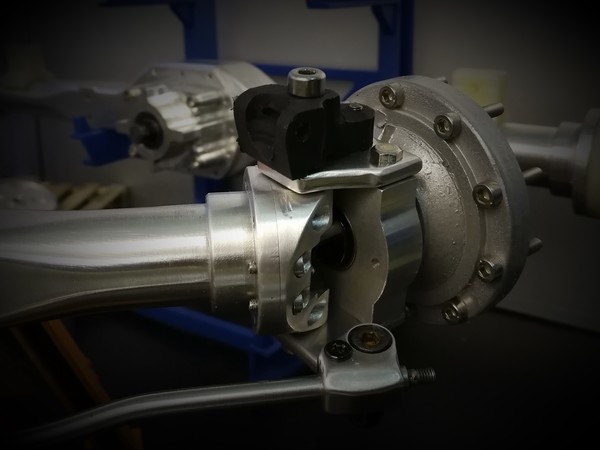

Часть 5. Мосты.

А вот теперь действительно раздолье ЧПУ, 3Д и прочей новомодной хрени 😉 Благо повезло с праздниками и можно было спокойно пилить часами напролет.

Поскольку подвеска с первым вариантом тяги и моста не заработала как надо, пришлось дорабатывать все детали и было решено новый мост и тягу сразу пилить из алюмишки.

Итак…представляю мосты а-ля военные Sisu которые сейчас ставят на дакаровские Камазы. Форму пытался воспроизвести где возможно.

Передний с дифом, задний залоченый, для пущей проходимости.

Наиболее сложный естественно передний мост…кулаки, тяги, приводы

Почти все детали самопальные и тут вручную только фасочки, шлифовочки и резьба для кучи винтиков.

Выворот приличный получается

Мосты уже установлены на шасси

Передний рулевой

Ну и так фотки до кучи

На этом с шасси покончено. Осталось воткнуть движок, нацепить кузов и колеса и в бой 😃

В заключении о необычной вещи для трофистов…очередная фишка проекта так сказать…

Маленькую легкую машинку можно собирать и ремонтировать просто на столе, но если длина метр, а ширина и высота под 40см без колес(которые сами под 20см) и вес уже перевалил за 5-6кг, то на столе становится неудобно особенно с такой машиной где все торчит, нет ни днища не опорной плоскости. Пришла идея использовать треногу от спорт моделей большого масштаба. Изготовил крепление и закрепил Камазик на этой хреновине, благо профиль рамы позволяет элементарно сделать кронштейн и очень прочно фиксирует модель…

Там есть и панель с основным инструментом

И шаровой шарнир который позволяет мне повернуть модель любой стороной для удобного обслуживания. В каждом из них шарнир фиксируется.

Особенно удобно обслуживать естественно мосты 😃

Тренога раскладная и разборная и я ее иногда беру на серьезные покатушки, на дачу. Можно взять и отдельно верхнюю, настольную часть.

Продолжение следует…

Что бы наглядно было к чему стремился…

Блин, я только думал отписаться, чтобы всякие рц темы не отвлекали ненужными сообщениями от работы…От такой темы отписаться не смогу. Это просто невероятно крутые детальки))

Юрий, спасибо огромное за Ваши столь интересные и вдохновляющие темы!

Если не секрет, как в половинках мостов фрезеровались посадочные места для подшипников? Они же полукруглые, плюс упоры, чтобы сдвига вдоль оси не было. Прямой фрезой не сделаешь, радиусной тоже…

Если не секрет, как в половинках мостов фрезеровались посадочные места для подшипников? Они же полукруглые, плюс упоры, чтобы сдвига вдоль оси не было. Прямой фрезой не сделаешь, радиусной тоже…

На трофи это все не особо нужно…самое главное наличие большого количества хорошей смазки 😃

У меня 3 основных варианта: 1 подгонка вручную фрезой вставленной в Проксон)))) Там после 3Д и шаровой фрезой надо лишь чуток подпилить 2) квадратная вставка с посадочным под подш 3) локальная вставка упоров или заливка запайка свободного пространства и т.п.

В каждом случае метод выбирается свой в зависимости от задач. Но повторюсь все это для гоночных машин где на подши приходятся огромные нагрузки динамические. В трофи главное смазка, а подш годами живет опираясь всего на 4 точки.

В этом камазе в переднем мосту пошел по методу 3 поскольку скорость предполагается. Будет небольшой вкладыш привернутый в тело моста винтиком. Но это все позже, когда начнем летом гонять. Пока не стоит ни чего. Сзади вообще не парюсь…там не приводы а сплошная ось. Вариант уже многократно проверен даже на полугоночных машинах часами наматывающих круги по трассе, прыгая с трампов… я им доволен.

Сдвига вдоль оси не будет в любом случае. Тут специально ни чего не делаю, подш упирается в ребро моста. Если зазор в коничке получился великоват, ставлю регулировочные шайбы и упирается уже в них.

Схема переднего моста классическая как у любой трофийки, а заднего моста не традиционная))))), точнее давно забытая, поэтому фотка аналога который уже давно у меня в эксплуатации.

Часть 6. Кабина, кузов, капот.

Небольшой перерыв был связан с необходимостью протестить шасси. Глупо было бы делать кузов если основа не оправдала ожиданий. Но все обошлось. Проблемы были, но в основном технические, связанные с неполной сборкой. Концепция оказалась работоспособной.

Большая часть деталей из ПВХ, полипропилена. По сути это макет.

Шпатлевки пока нет, неровности особо не выводил. Зашкурил и загрунтовал. Колеса пока стоят не штатные. На них ездили на тестах. Шасси после тестов ремонтировать не пришлось, все цело.

Все что должно открываться в Камазе 1:1 открывается и в модели.

Кабина и капот закреплены не жестко и при езде должны колыхаться как у 1:1. Кузов сделан из легких панелей на не жестком каркасе и они так же должны при ударах играть, трястись.

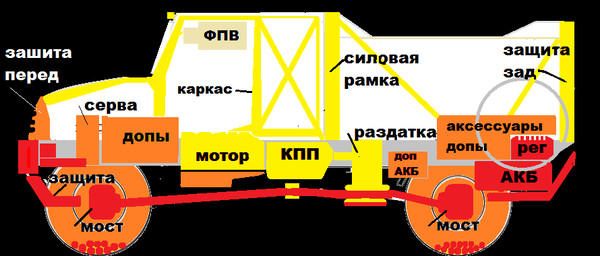

В заключении поясню немного по шасси. Я уже упоминал, что основа проекта не кузов, а шасси. Подвеска, как и у всех рессорных, не дает дикой артикуляции мостов. Менять геометрию в относительно копийном проекте нельзя, так что основная надежда на скручивание рамы. Тесты подтвердили основные идеи и рама действительно скручивается как надо.

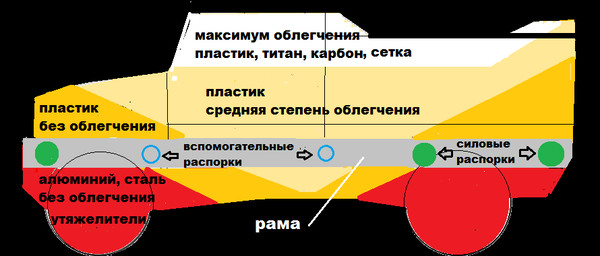

Пока поясню каких правил придерживался при изготовлении кузова и шасси. На схеме видно что все детали в зоне красного цвета я старался делать максимально тяжелыми. Например защита передка толстая и тяжелая стальная пластина. Передняя часть капота ПВХ30-40мм толщиной, мосты по сути кусок тжелого алюминия…и т.п. Ни каких выборок, ни каких облегчений, наоборот, есть места для утяжелителей.

Белый цвет это прямая противоположность. Здесь все тонко, легко с выборками. Выбор самых легких материалов ну и разумеется ничего лишнего.

В соответствии со схемой, агрегаты распределились так:

Думаю теперь становится понятным почему мосты - тяжелый алюминий, а КПП и раздатка легкий пластик.

Что я получил в итоге:

- относительно низкий ЦТ

- скручивание рамы на большой угол поскольку основные массы сосредоточены спереди и сзади и максимально влияют на раму даже при рессорной подвеске. В итоге модель преодолевает серьезные препятствия даже при отключенном переднем приводе. При классической компоновке скручиваемость рамы в 2-3 раза меньше и преодоление тех же препятствий невозможно. Уже на маленьких горках начинается диагональное вывешивание колес.

- модель достаточно стабильна при езде как канатоходец с шестом. Чем дальше к краям разнесены большие массы тем плавнее езда. Модель словно плывет над неровностями ка 1:1. Надеюсь скоро удастся покатать под камеру.

Добрый день. Есть ли какие новости?