Разборный импеллерный самолёт на каждый день

Придумал себе ТЗ. Надо сделать самолёт который смог бы поместится в нагруженную семьей машину или смог бы прицепиться на рюкзак при прогулке по полю с ребёнком. Самолёт должен иметь отклоняемый вектор тяги, что бы эффектно летать, ещё надо летать побыстрее обычных пенолётов. Ещё производство такого самолёта должно загрузить мой самодельный фрезерный станок с ЧПУ.

Как делать 3Д модель? в голове каша… да просто! надо выпилить сначала 3Д модель из пеноплекса!

Теперь легче!

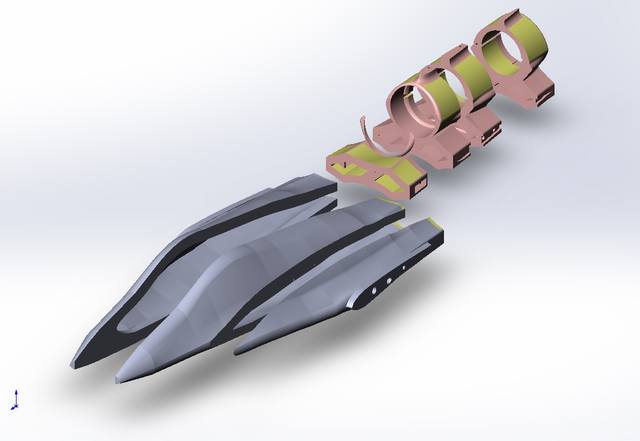

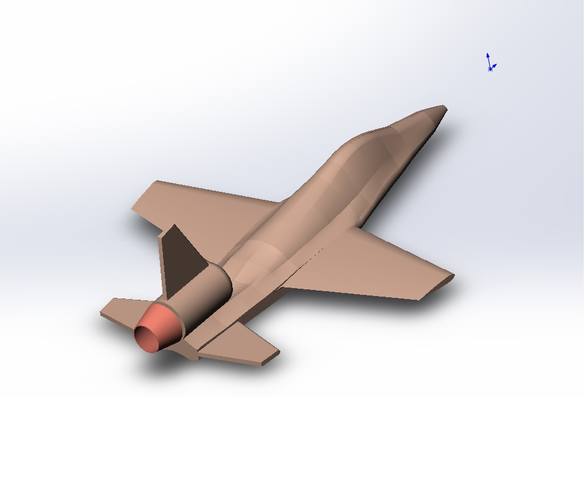

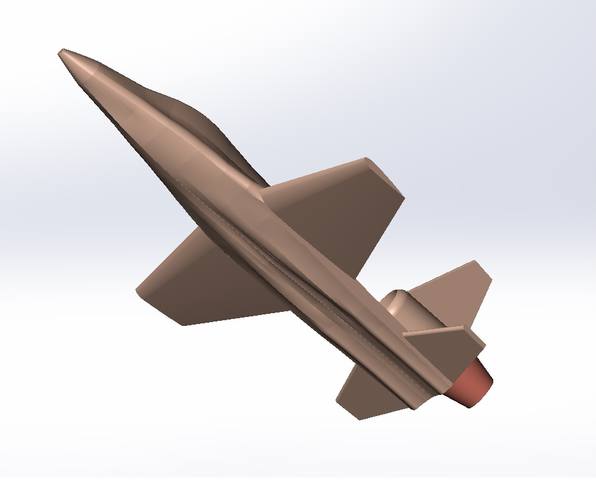

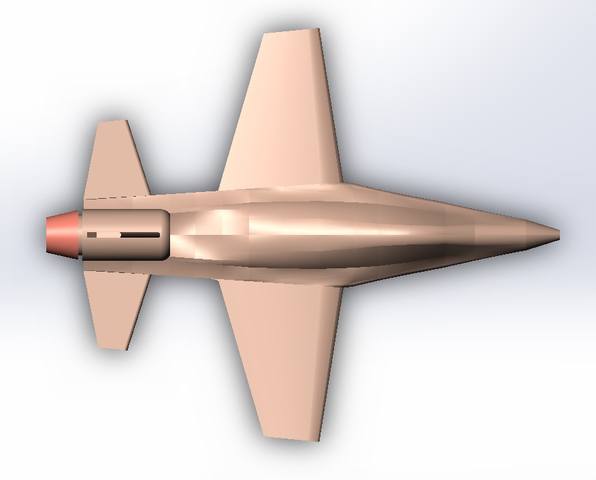

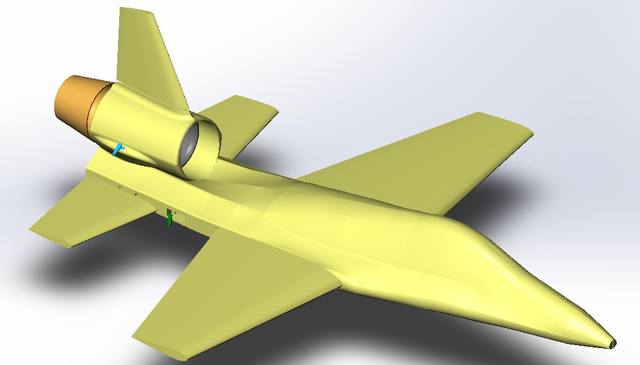

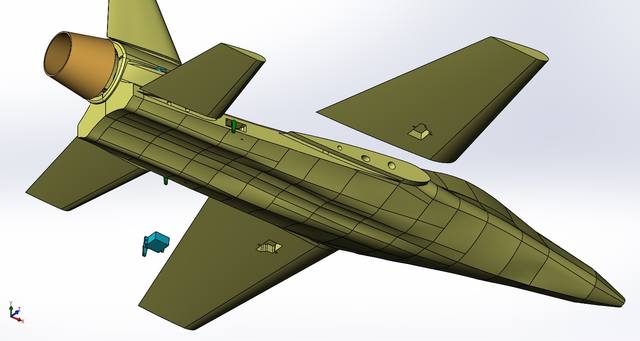

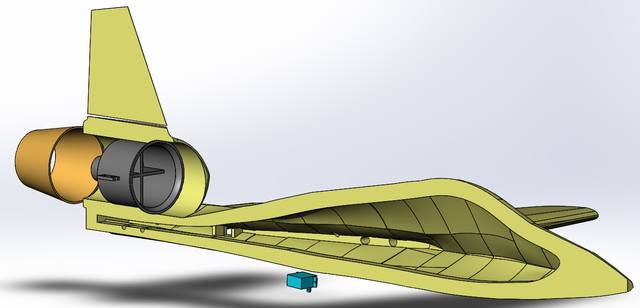

Аэродинамические формы основанные на интуиции. Ну это скрины с модели в работе, ГО и ВО пока примерные, да и вообще геометрию уже который день причёсываю, ещё немного изменится, может где то станет поэлегантнее.

Почти всю начинку уже приобрёл, да всё с Алиэкспресс, но думаю что очень хорошее. Да, импеллер 70ый. Машинки на рули высоты подороже - EMAX, на элероны, РН и сопло самые ширпотребные 9 граммовые.

Размеры должны быть такие: Размах 750мм, длина 940мм. Вес…ну надо до 1кг уложиться с батарейками (4s).

Пилить буду из пеноплекса кусками на станке, планирую использовать усилители из тонкого карбона и бальзы (тоже пилить всё на станке, станок в этом самолёте прям на максимум).

Крылья и ВО должны быть съёмные.

Как всегда думаю чем обтягивать, оклеивать, как красить? На этом этапе порчу обычно все. Последний самолёт rcopen.com/forum/f101/topic554176 я оклеивал тонкой бумагой на аквалаке, вышло неплохо, но на него плохо легла краска (как акварель на мокрый лист бумаги) и бумага впитывает в себя влагу. Если летать перед хорошей летней грозой самолёт тяжелеет на пару сотен грамм блин! плюс бумага как то скукоживается от влаги и отстаёт от пеноплекса, колхоз выходит.

Склоняюсь к синтетической ткани с эпоксидкой…боюсь вес нагнать только, ладно, ещё надо думать.

Время у меня для постройки…ну до конца апреля, к сезону в общем, думаю получится!

Подписываюсь на тему, хочется увидеть продолжение, на счет серв

на элероны, РН и сопло самые ширпотребные 9 граммовые

ИМХО честно говоря, я не доверяю им, на земле перед установкой все проверил не на один раз, в воздухе заклинила… поэтому если и беру ширпотребные то только с метал редуктором и цифровые, с ними у меня проблем нет.

По поводу

Склоняюсь к синтетической ткани с эпоксидкой

есть вариант еще стеклоткань самая легкая и под вакуумный насос, если такого не имеется, то можно пленкой от кассет, или просто полиэтиленом обтянуть и этим выгнать лишнею смолу. и жесткость какая никакая будет и не вздуется от влаги

Склоняюсь к синтетической ткани с эпоксидкой…боюсь вес нагнать только, ладно, ещё надо думать.

Так ну обычной пленкой с хоббикинга я обтягивал пеноплексовый Су-27, та пленка требует утюжок, и вместе соприкосновения утяжка с пленкой, Пеноплекс немного плавился на 0,5 мм например, что было не критично, но в целом видно, и в общем геометрию потом этим же утюжгом прилично правил, поэтому я думал пленкой такой больше не обтягивать. То что вы кинули пленка строительная и прилипает якобы сама по помощи воды, я правильно понял? А ваши самолёты какой конкретно обтянуты? По какой технологии? Выглядит очень круто.

Ещё поработал над моделью. Улучшил немного геометрию, вставил почти все сервы, импеллер. Определился с крыльями и оперением и с их креплениями. Съёмное будет всё.

На мотогондолах пришлось сделать странные наплывы для сервы сопла, может ещё как то изменю их.

Взвесил всю начинку которая будет в самолёте, включая 2 батареи 4S 100c 1550мАч. Не хватает только приёмника.

Очень много конечно 710 грамм. Но на Бэнггуде нашёл много комментариев под своим импеллером именно с этим мотором, ну и там народ больше 1500 грамм тяги снимает с него, так что на тушку запас по весу вроде есть.

В целом модель готова. Возможно не идеально, но для резки на станке даже с избытком, т.к. фреза не залезет всюду. Вопрос как резать, так или сяк, или и так и сяк?? Вот сижу, кручу, думаю…

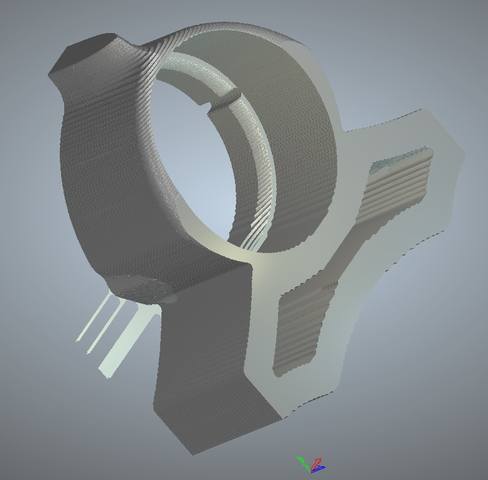

А это попробовал типа реальный кусман пеноплекса с типа реальным сегментом из модели запихнуть в программу которая делает gcode для станка, и вот она симулировала вырезку, с моей фрезой. Такая деталь будет резаться 40 минут и таких деталей будет штук 20… Без шкурки не обойтись). Кстати первый пеноплексовый Су 27 я вырезал ножом и шкуркой за несколько вечеров на балконе, а тут МЕСЯЦЫ что то проектирую на компе)

Закупился ещё на Алиэкспрессе всякой фурнитуры, петли там, тяги, карбоновые трубки и тонкий листовой карбон, которым буду делать законцовки и нервюры в местах стыка съёмного оперения. Ещё +5к к бюджету модели.

Обычно для того чтобы быстро ехать, надо сначала нормально так запрячь 😃

Если качество детали в симуляторе не устраивает я бы поигрался со стратегиями обработки и инструментом, потом с режимами обработки для достижения приемлемого качества и вменяемого времени обработки. Опять же при непонятных настройках симулятора не совсем понятно соответствие 3Д графики и реальному качеству поверхности после обработки. Поэтому лучше сделать несколько пробных фрезеровок и сравнить - картинку и реальность.

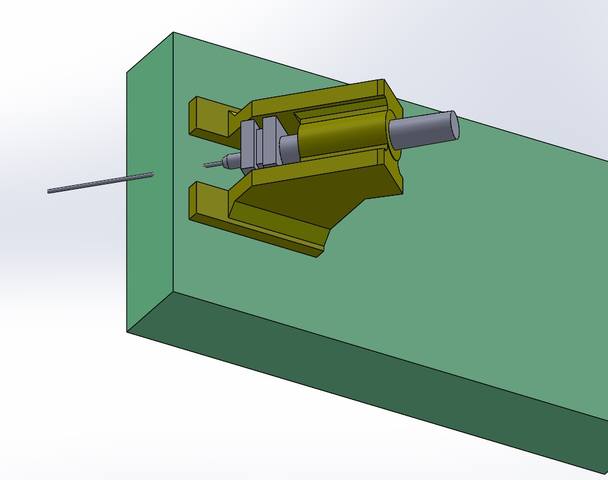

В моем случае это выглядит вот так:

А это две тестовые детальки обработанные одной стратегией (со стратегиями у меня выбор основывался еще на предыдущих обработках, поэтому ее не выбирал) и одним инструментом, но с разными параметрами обработки (шаг по XY и по Z) именно для целей оптимизации дальнейшего времени обработки.

По фотке видно, что даже увеличив время чистовой обработки в 2 раза поверхность получается схожего качества (по крайней мере на моем материале - МДФ, на вашем пенопласте и подавно), поэтому смысла “пылить” по 0.3 нет.

Ну и так далее.

В итоге потратив 1 день на эксперименты получаешь бесценный опыт навсегда и на все последующие проекты.

Как то так. Удачи с проектом.

Сделал все файлы для резки, вышло 25 кубиков пеноплекса разного размера, некоторые кубики буду резать вдоль (от горячей струны не уйти). Купил сегодня пеноплекса пачку (1950р если кому интересно) и предварительно разметил кубики на нём, вышло 1,5 листа на весь самолёт, а в пачке 8 листов).

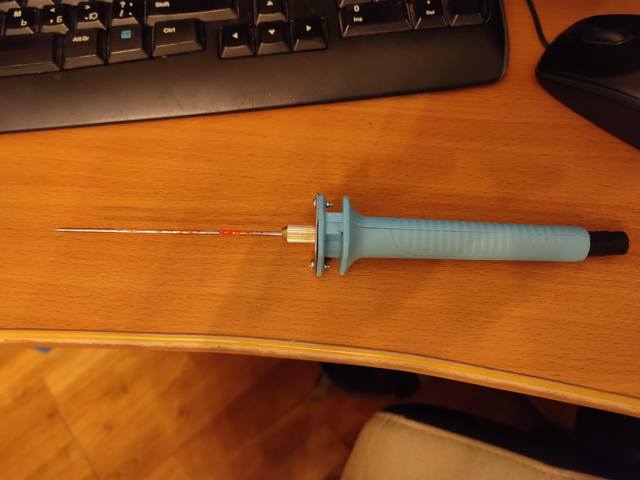

Так как кубики будут пилиться на станке с 2ух сторон, их нужно очень точно на столе станка устанавливать, значит выпиливать их нужно точно под 90 градусов, а пеноплекс так пилить пилой или ножом нереально. Для того что бы ровно пилить я купил на алиэкспрессе пенорезку

И придумал к ней приспособу, с помощью которой теоретически смогу пилить ровные кубики. Приспособу завтра буду печать на принтере.

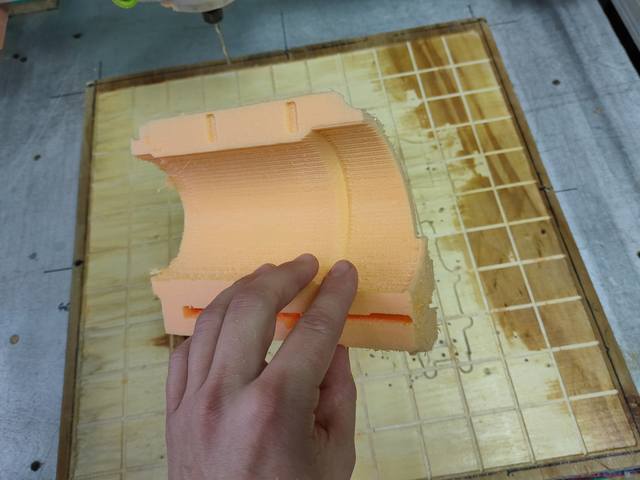

Держатель резака вышел отлично! с конусной посадкой можно сказать!

Но он ВООБЩЕ и СОВСЕМ не работает…супер криво пилит, ещё плавит место среза некрасиво, отстой в общем. Взял пилу пошире, и в целом неплохо выходит пилить кубики обычной пилой.

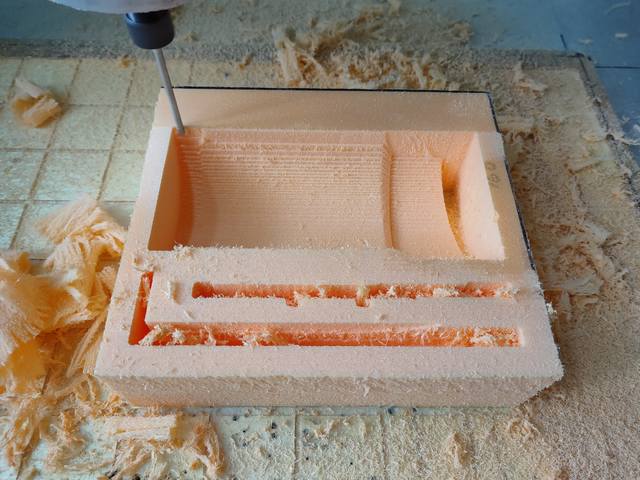

Выходит чётко, внутреннюю сторону пилил с ходом фрезы 30% от диаметра, внешнюю сторону 40%, разница в 20 мин, а качество особо не ухудшилось. В целом я доволен, таких ещё 25 деталек)

чота не очень как то 😦 Про кубики вообще не понял

чота не очень как то 😦 Про кубики вообще не понял

А что конкретно то? Ступеньки на детали? Ну у меня фреза не 3Д, а простая концевая 4мм, все ступеньки убираются одним проходом наждачки. Или бахрома пеноплекса вокруг детали? Ну это я снял со станка и тут же сфоткал, все в стружке. Кубики это заготовки пеноплекса, я их так называю. Что бы пилить станком с двух сторон они должны быть отпилены ровно под 90градусов. Можно их конечно фрезером и пилить, но листы пеноплекса большеваты для моего станка. Можно вообще кубики не пилить а прям лист в станок бахать, пусть выпиливает сам детали. Возможно сегодня я так и сделаю.

А если брать фрезу с сферическим концевиком, возможно ступени не так будут явно смотреться?

А если брать фрезу с сферическим концевиком, возможно ступени не так будут явно смотреться?

При тех же условиях обработки со сферической фрезой время обработки увеличивается в 5 раз) Ступени такие же будут, но сферической формы…на качество влияет диаметр фрезы и её шаг при обработке, как я понял. Я на всём Алиэкспрессе нашёл у одного только продавца фрезу 50мм режущей длины, и при такой длине самая маленькая была 4мм в диаметре.

Покупайте Фрезы рядом с домом, есть и 100 мм режущая часть и разных диаметров.

И 3д поверхности как в этой теме все же обычной концевой лучше и делать, все правильно вы пишите, только стратегию правильную выбрать и будет норм

При прочих равных параметрах обработки, если бы у вас фреза ходила не вдоль детали, а поперёк (про фото выше), то качество поверхности было бы лучше, то есть меньше постобработки. Ну и так далее

При прочих равных параметрах обработки, если бы у вас фреза ходила не вдоль детали, а поперёк (про фото выше), то качество поверхности было бы лучше, то есть меньше постобработки. Ну и так далее

нда…отличная задачка для определения уровня IQ. Я и не думал в ту сторону вообще, Спасибо большое, хоть всё переделывай теперь)

Так стратегию обработки я понял, детали пилятся, и пилиться будут ещё месяц, а пока самое время решить как же его обтягивать.

Вариант 1, купить плёнку Oracal для автомобилей, я уже нашёл какая тонкая и тянущаяся, но их тяжело найти по метрам, скинули мне вот один магазин, возможно там есть, но выйдет за по метру 3ёх разных цветов около 3т.р. и я не уверен, что я смогу обтянуть ей сложные изгибы самолёта аккуратно. Прямо представляю как оно всё будет не прилипать, а прилипать к пальцам и т д. Плотность там около 120гр. на м., т.е. 150 грамм наверное наберу.

Вариант 2, скинули мне отличное видео как дядя обтягивает гигантский самолёт синтетическим материалом БИФЛЕКС, типа лайкры и дальше смола, вот скриншот если кому лень смотреть и ссылку скину.

Идея мне очень понравилась. Я очень не люблю стеклоткань, мне трудно с ней очень как то, а тут прямо так ровненько и без швов. Единственное нужно будет делать бальзовые вставки в фюзеляж чтобы фиксировать к ним ткань суперклеем, но это не проблема. Плотность у бифлекса около 100гр/м, видел в продаже для купальников 70 гр/м, ну т. е. 150-200гр наверное наберу + краска даст грамм 50 и грунт грамм 30, совсем не хочется шпаклевать как дядя этот, боюсь со шпаклевкой вообще кирпич получу.

В общем пока склоняюсь к бифлексу, но нужно делать тесты с замерами набирающегося веса, но для этого бифлекс надо купить, стоит он около 500р за м, нужно наверное пару метров взять.

Аквалак и бумагу не рассматриваю, по опыту не очень понравилось.

Можно после того как будет натянута ткань и нанесена свежая эпоксидка, сверху полосками нанести пленку(которая потом снимается), которая даст более гладкую поверхность. Полагаю если этого не делать то поверхности гладкой без шпаклевки-шлифоки не достичь, так как просто применение ткань+эпоксидка даже разбавленная со спиртом даст шероховатую поверхность…

Подобным вариантом пользовался Негода, хоть и незначительная подшпаклевка у него была, но если делать аккуратно то возможно шпакли можно будет избежать…

чтобы избежать шпакли делать надо в матрицах или хотя бы выклеивать по позитиву (с майларами) - но этот способ не применим к поверхностям двойной кривизны, то есть делать можно только консоли. Все остальные способы хорошо выглядят без шпакли только на фотках.