Как правильно собирать раму дельты?

Накидайте пожалуйста ссылок на актуальные руководства по правильной сборке каркаса дельты и последующей настройке.

В интернетах много всего, но без опыта оценить правильность и простоту трудно. Плюс все что я видел, почему-то пропускает рекоммендации по сборке каркаса. Понятно, что контроллер может скомпенсировать почти любую кривизну. Но что-то у меня есть сомнение, что если ось Z пойдет винтом, то это пофиксится. Поэтому если профили нельзя скручивать левой ногой, то нужна инструкция. Ну и потом по контроллеру.

Мое мнение: если не собираетесь делать дельту полностью из металла, то ровной геометрии добиться невозможно. Дельта абсолютно критична к правильным компонентам, если делать из говна и палок, то лучше смотреть на другие принципиальные схемы 3D-принтеров, т.к. иначе никакого преимущества у дельты не будет. Инструкция не нужна, сборка проста - профили 2040, Т-сухари, винты М5 и металлические уголки.

Собственно, самый главный вопрос - я нигде не нашел методики для ровной сборки (“тут ослабляем, сюда шевелим, там затягиваем”). В итоге пока плюнул, затянул как есть, на стеклянном столе.

Видел такие уголки под 2040. Что не понравилось в металле - снизу нет ступорных ограничителей, а сверху регулировочного винта, которые есть в пластмассовых уголках. Не рискнул сразу брать, потом пересоберу на такую раму, если совсем плохо будет.

то не понравилось в металле - снизу нет ступорных ограничителей, а сверху регулировочного винта, которые есть в пластмассовых уголках

Не понимаю зачем нужны регулировочные винты. После сборки нет нет никакой необходимости что-то регулировать. Самый главный элемент рамы - металлические уголки, но тут уж целиком все зависит от фрезерного ЧПУ станка, на которых их выпиливали. К качеству моих (покупал на Robotdigg) никаких претензий нет.

Внизу ступоры - чтобы осталась щель пропустить провода от концевиков. Наверху регулировочные винты - чтобы выставить плоскость перед затяжкой. И то и другое надо только 1 раз при сборке. Конечно можно обойтись и без этого, просто так удобнее.

А зачем вы оба треугольника на 2040 собирали? Вроде в комплектах одни уголки идут на 2040, а вторые на двух 2020.

На счет вывода проводов от концевиков Вы верно заметили, пришел к выводу, что нужно сверлить отверстия в профиле и уголках.

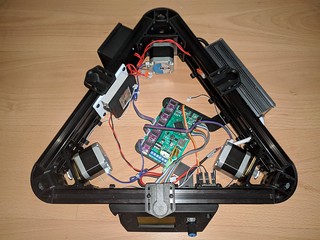

Нижний треугольник на 2-х профилях 2060 и 2-х профилях 2020 (с одной стороны чтобы был выход под разъемы), вертикальные профили 2040, верхние горизонтальные - 2040.

Уголки в комплекте на 2060 и 2040.

Горизонтальные профили длиной 390 мм, вертикальные 1000 мм.

Конструкция очень жесткая и прочная, мой вес выдерживает =)

Две пластины выпиливал из 3 мм алюминия АМГ2.

Понял, не разглядел на фотке, что внизу место под 2060. А есть смысл их ставить вместо 2 * 2020? Вы чем-то руководствовались в таком выборе или “душа попросила”?

У меня как-то получилось, что конструктивно удобнее щели в нижней призме как минимум с 2 сторон иметь:

- под индикатор,

- под USB контроллера,

- под выключатель и провода навесного БП

У меня основное требование было - максимальная жесткость конструкции, т.к. и сама конструкция немаленькая (рабочая зона: диаметр 300 мм, высота 480 мм). На мой взгляд 2х2020 намного уступают в жесткости 1х2060

На днях наконец-то приедет силиконовый провод (последнее чего не хватало), и продолжу собирать.

Есть вопрос по металлическим уголкам. Где покупали? В некоторых местах видел отзывы, что они кривые (если на стекло положить, то шатаются). Сцыкотно отдать 120 баксов и получить такой шлак.

Насчет сборки подумалось вот что:

- Т.к. поверочной плиты дома нет, то собираю на стеклянном столике. А чтобы верх и низ соответствовали, то можно насадить верхнюю часть до самого основания, и потом окончательно затянуть. Тогда точно трапеций не возникнет, а остальное контроллер компенсирует. Теоретически башню может еще винтом завернуть (контроллер такое не лечит), но это вроде угольником решается.

- Нижнюю часть можно собрать целиком на 2060, и нахреначить отверстий коронкой где понадобится. Мелкие коронки есть на 14мм и 20мм. Должно получиться лучше, чем с 2020 возиться. Можно еще втулок напечатать, чтобы острые края симпатично закрыть.

(1) решает проблему, что горизонтальный профиль сверху и снизу может слегка отливаться по длине. Отдельно выставлять гиморно, а пакетом на вертикальных направляющих - как нефик делать.

Собирать пакетом удобно. Не знаю почему об этом нигде не пишут. Перестал заморачиваться с углами, размерами и т.п. Инклинометр точно можно было не покупать, с пластиковыми углами его все равно нормально не приложишь. Уровня должно хватить.

Полностью собирать не стал, только зафиксировал нижний и верхний треугольники. Так удобнее набивать детальками основание.

Некоторые моменты были не очевидны. При покупке не проконтролировал высоту блока питания (12v 100w), и она оказалась больше 60мм. В итоге образовался “запасной”. Блок питания брал “от светодиодов”, IP65. Влагозащита без надобности, но без нее блоки либо крупнее либо какие-то стремные.

Для соединения проводов с 220v перебрал много вариантов, в итоге остановился на клеммниках типа WAGO 221 (а точнее, их китайских аналогах). Внутри коробки с выключателем тоже все на клеммниках, из-за того что задняя стенка отсутствует. Но когда распечатаю нормальную коробку, то проще будет все спаять (а заодно не понадобится покупать клеммы для обжима).

Есть смысл купить силиконовый провод, он очень удобный. Пока использовал AWG 14 для 12v, и AWG18 для остального.

Тут в общем-то все. Дальше уже подогрев и окончательная сборка.

Параллельно из любопытства заказал алюминиевые уголки, hiwin-овские рельсы и профиль 2060, собрать вторую башню и посмотреть разницу. Всплыли новые кровавые подробности:

Такие уголки занимают больше место “внутри” треугольника. Из-за этого будет не продеть провода от блока питания (по задумке хотелось надырявить 2060 коронкой и распечатать фланцев для красоты). Пока перебрал такие варианты:

- Дырявить вместе с профилем и сами уголки. Совсем козлиный подход по-моему.

- Оставить под блоком питания 2 палки 2020 со щелью посередине. Не нравится.

- Искать другой блок питания или монтировать иначе. Вроде более компактных особо нет. Лепить вертикально - как-то тухло. Делать второе днище - тоже монструозно и не особо эстетично.

- Увеличивать длину профиля с 300мм до 350мм. Места в чулане впритык и размер профиля только под заказ 😦.

Пока остановился на последнем варианте, и попробую блок питания засунуть внутрь (там же, но с обратной стороны профиля).

Заказал новую порезку, на этот раз на soberizavod.ru. Получается значительно дешевле чем в китае. Меня кое-кто пугал, что там фиговая точность реза, но по телефону сказали, что надо в комментарии к заказу написать чтобы обеспечили максимальную повторяемость. Абсолютная точность 0.5мм, но она большинству пофик - достаточно чтобы куски профиля между собой не отличались.

По деньгам комплект получается 3 т.р. У меня чуть больше, т.к. брал с запасом, и дополнительно профиль 2080 вниз, может чего дельного по расположению придумается, когда в руках покручу.

Абсолютная точность 0.5мм, но она большинству пофик - достаточно чтобы куски профиля между собой не отличались.

Вообще там неплохо режут. Просто кому то в спешке,кому то нет. Там конечно не цех производственный, и не итальянские пилы Pertici, а просторный бокс с торцевой пилой и неплохой станиной.

А при сборке эти 0.5 можно компенсировать сборкой на станине, зафиксировать уголки в нужных точках(напечатав чертеж и сборочные оси).

Нормально режут в соберизаводе, у меня к ним не было замечаний.

Ещё там брал Т-гайки, сухари и болты разных размеров под шестигранник. Выходит дороговато, но качество хорошее.

Раму собирал на болтах М5, выходит очень жёсткая конструкция. Точность длины профилей 0,5 мм не принципиальна, т.к. при сборке на металлических уголках это можно компенсировать. А вот геометрия уголков очень важна.

Привет! Кто нибудь,подскажите начинающему. Есть стол с подогревом,наклейка и стекло. Это всё одним пакетом используется или раздельно. После сборки и настройки дельты голова уже кипит,не бейте. Мыслю так-либо подогрев с наклейкой, либо просто стекло?

Раму собирал так-наживил и стянул треугольники,положил на стеклянный стапель(40 мм фрезерованная на ЧПУ основа из щита с наклеенным стеклом),прижал грузом сверху и затянул винты. Извращение ещё то.

Принтер anycubic.

Да, стол и стекло используются вместе. Стекло - чтобы поверхность ровная была. Про поверхности и пленки отдельная тема есть: rcopen.com/forum/f139/topic499379

У меня по направляющим вопрос. Им вообще предполагается штатное обслуживание после транспортировки? Приехали три HIWIN-а, два катались вроде гладко, а одна рельса на ощупь как в засохшей смазке и каретка туго двигалась. Ну я протер как смог, попшикал литиевой смазкой, вроде стало гладко ездить. Это вообще нормально для “фирменных” рельс? Я не вникал, может их для транспортировки как-то особо консервируют. Вроде рельсы не левые, везде где можно логотипы hiwin-овские.

одна рельса на ощупь как в засохшей смазке

Я б разобрал и промыл, после уже литием. Хотел сразу,но работают без заеданий,потому отложил пока.

Если уж разбирать соберётесь-шарики пипец какие мелкие…

Насколько я понимаю, когда покупаешь HIWIN, деньги платятся за отсутствие приключений. По-моему разбирать каретки хивина это уже перебор. Но я не в курсе, требуется ли после транспортировки расконсервация. По инструкции, а не из-аз больной головы и шаловливых рук.

А,понял.

Просто привычка уже, не доверять никому. Рельсу в руки, каретку туда сюда, стука и заеданий нет, не закусывает - обтереть и в дело. Если чувствуется подвох-либо обратно отослать, либо расковырять. ИМХО. У меня они все были каждая в индивидуальном запаянном пакете (внутри пакетик с парой шариков), что им при транспортировке будет-то?