Модели из 3D принтера

[QUOTE=kak-dela007;7489210]Спасибо! Вчера вечером пришел к этому экспериментальным путем. Только когда оболочка из поверхностей, Симплифай может задать печать в однослойный периметр. К слову, по моему прошлому опыту, другие слайсеры поверхности нулевой толщины или очень тонкие стенки просто не видят и не шинкуют, либо шинкуют с дырами.

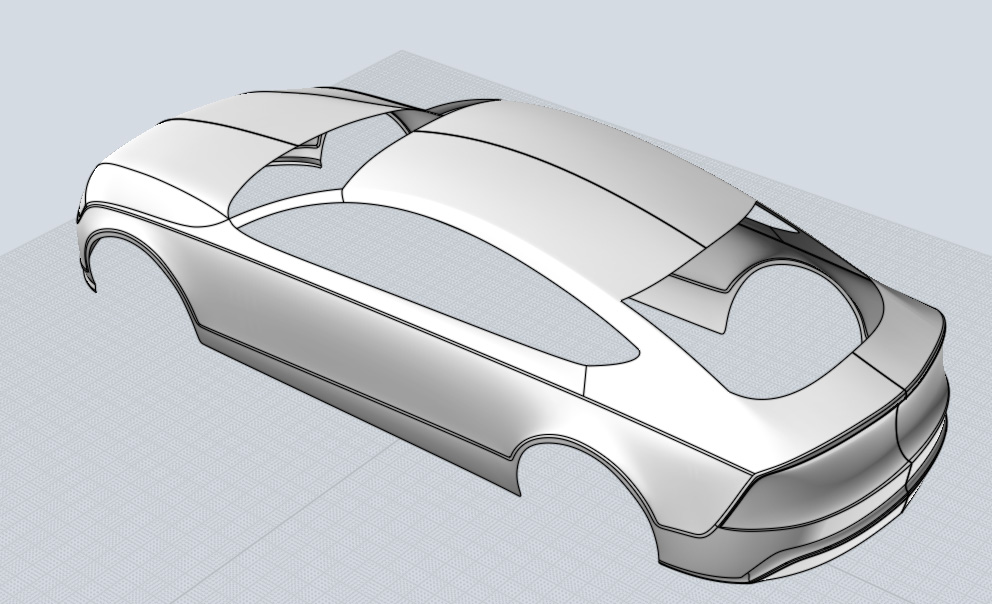

Ну а пока вот что у меня получилось при печати оболочки в один слой, соплом 0,3, пластиком PETG:

Доброго времени суток, можно по подробнее по способу проектирования поверхностей нулевой толщины, в частности интересует как вы получаете элементы усиления. В какой программе работаете?

поверхностями работает ряд CAD систем, я пользую PowerShape

В том то и дело, что работают многие, если не все, но не все делают это так чтобы можно распечатать. К примеру у меня не получается в Солиде, не смотря на большой опыт проектирования твердотельных моделей. Сейчас вспоминаю Rhino, он не плохо работает с поверхностями.

Сейчас вспоминаю Rhino, он не плохо работает с поверхностями.

Рино великолепен, но монструозен 😃

Я уже предлагал чуть выше попробовать MOI3D

Пакет весом 20Мб позволяет делать очень сложные солид модели.

Т. е. похоже не получится ровно напечатать деталь с периметром в один слой совсем без перегородок. По моим первым ощущениям, переборки нужно проектировать с частотой около 7 см, не реже.

А зачем??? Стенка детали, напечатанная из PLA в толщине 0.5 мм уже самонесущая. Это два периметра с интерференцией в 10-50%. Для рефорсирования кромки достаточно построить на ней поясок-фланец, который будет держать деталь на столе при печати и создаст пояс жёсткости после сборки в эксплуатации. Пытаться печатать стенки в один периметр, и при этом укреплять их внутренними распорками - это нонсенс. Проигрыш по прочности и эфемерный выигрыш в весе. Это всё-таки машиностроение. Авиационное. Со своими нормами и традициями. И никаких шаманств с поверхностями в SF не нужно. Оптимальная толщина стенки для печати выбирается подбором соотношения значения диаметра инжектора, высотой слоя и минимальной толщиной стенки детали, заложенной при моделировании в программе. А печать в один периметр заложена в опциях. Но она отключает почти всю гамму возможностей. Это, конечно, моё частное мнение, основанное на индивидуальном опыте и возможностях.

Рино великолепен, но монструозен 😃

Я уже предлагал чуть выше попробовать MOI3D

Пакет весом 20Мб позволяет делать очень сложные солид модели.

Не побывал пока moi3d, и вопрос у меня собственно не о программе, а методике проектирования. Дело в том что не понимая как не возможно получить Распечатанную модель. Вы можете скинуть деталь, которая будет печататься в одну стенку да еще с перегородками. Вот у меня не получается.

Это, конечно, моё частное мнение, основанное на индивидуальном опыте и возможностях.

Очередной “гибридник” - “Sopwith-Snipe” 1:12 (710 мм х 480 мм).Это спортивная копия (без деталей) знаменитого биплана-истребителя времён 1 WW. Как можно видеть, планер собирается из комбинации печатных изотропных элементов, усиливаемых анизотропными продольными элементами бальсовой и композитной номенклатуры. Кроме оболочек обшивки, все детали плоскопечатные. Количество устанавливаемых печатных оболочек (все 0.5 мм), может меняться, в зависимости от возможностей , весовой целесообразности или просто вкусов изготовителя. Вместо них может использоваться листовая бальса, бумага или ткань. Предполагаемый (желаемый) взлётный вес модели от 250 до 300 г. Нагрузка на крыло - 15 - 18 г/дм2.

Вы можете скинуть деталь, которая будет печататься в одну стенку да еще с перегородками. Вот у меня не получается.

пользуюсь связкой cura+PowerShape, там как раз нужно поверхности предать толщину, иначе не распечатает, от настроек cura и толщины поверхности зависит сколько слоев будет делать слайсер в плоскости ху.

cura 3.4.4 вроде, которая постоянно сейчас обновляется

Очередной “гибридник” - “Sopwith-Snipe” 1:12 (710 мм х 480 мм).Это спортивная копия (без деталей) знаменитого биплана-истребителя времён 1 WW. Как можно видеть, планер собирается из комбинации печатных изотропных элементов, усиливаемых анизотропными продольными элементами бальсовой и композитной номенклатуры. Кроме оболочек обшивки, все детали плоскопечатные. Количество устанавливаемых печатных оболочек (все 0.5 мм), может меняться, в зависимости от возможностей , весовой целесообразности или просто вкусов изготовителя. Вместо них может использоваться листовая бальса, бумага или ткань. Предполагаемый (желаемый) взлётный вес модели от 250 до 300 г. Нагрузка на крыло - 15 - 18 г/дм2.

Хорошая разработка, воплотили жизнь?

Количество устанавливаемых печатных оболочек (все 0.5 мм)

Это один периметр 0.5 мм и печатается соплом 0.5 мм, или несколько периметров другой ширины?

Я использую связку Simplfly + SolidWorks 2015. Дело не в этом, дело в том что структура файла для печати готовиться именно в CAD программах. Посмотрите пример на рисунке. Деталь крыла Цесны от 3ДЛаб. Что интересно - обшивка не прилегает к перегородкам, между ними зазор, примерно, 0,7мм. При этом обшивка выполнена как абсолютно тонкое тело, а перегородки имеют толщину. И это все спокойно печатается. Вот я и пытаюсь разобраться в технологии проектирование таких деталей. Пока докопался до того, что в лубом слайдер есть настройки позволяющие воспринимать такой конструктив как единое целое. Другими словами допуск в 0,7 мм для программы означает 0. Почему я делаю такие выводы: если сделать коробку с перегородкой внутри, которая пересекает контур коробки, то слайдер не видит эту перегородку. А вот найти нужный интервал у меня пока не получилось. Либо нужно иначе проектировать деталь. Именно поэтому я и задаю вопрос людям, которые смогли добиться нудного результата.

Кто-нибудь уже пробовал обтягивать Крагу (Кодо или Марифи) пленкой? Вчера сын пытался обтянуть хвост. Пленка утюжком натягивается, проходит пара минут и снова вся провисает. Оказалось, что клейкий слой просто не приклеивается толком к пластику. У нас какая-то неизвестная пленка из rc-go. Может кто-то подобрал пленку которая хорошо клеится к пластику?

Пробывал и обтянул. Только с температурой надо аккуратнее.

Пробывал и обтянул. Только с температурой надо аккуратнее.

Какую пленку использовали, если не секрет?

На память не скажу, но точно знаю, что использовал ту, что производитель рекомендовал. Сам удивился, что нашем в Москве именно её.

На память не скажу, но точно знаю, что использовал ту, что производитель рекомендовал. Сам удивился, что нашем в Москве именно её.

Спасибо! Производитель рекомендует Solarfilm Lite. Сегодня еще попробует тонкий лавсан приклеить на клей и натянуть. Если не получится, то будем искать нужную.

С перегревом тоже заметили, что пластик плавится очень быстро, но приноровиться можно.

Пробывал и обтянул.

Самое интересное. Облетали? Как держится в воздухе? Планирует или все таки тяжеловат для планера?

Coverite 21st Century Microlite использовал пленку этого производителя, нашел в магазине Столица Хобби что на ул. 1905.

Облетать пока не получилось. Меня смущает крепление консолей, как то не надежно и с управление хвоста не до разобрался (забыл как настраивается)

Coverite 21st Century Microlite использовал пленку этого производителя, нашел в магазине Столица Хобби что на ул. 1905.

Облетать пока не получилось. Меня смущает крепление консолей, как то не надежно и с управление хвоста не до разобрался (забыл как настраивается)

Да, автор упоминает что можно попробовать AeroLITE rolls или Coverite 21st Century Microlite, но сам он ее не пробовал. Спасибо! Если с лавсаном не выйдет и у себя в городе не найдем, придется отложить на время. Через месяц сыну на учебу в Москву и там видимо будет доделывать, если будет время ))

Хвост можно и от одной сервы сделать, если настроить не получается. У нас на бальзовом электролете одна серва на таком же V образном хвосте стоит.

Это один периметр 0.5 мм и печатается соплом 0.5 мм, или несколько периметров другой ширины?

Это ме такой простой вопрос, как кажется. Ответ такой: толщина стенки 0.5 мм, устанавливамая в программе SW при разработке модели, выбрана после многочисленных экспериментов типа - Модель=>Печать, когда оптимизировались настройки SF для принтера. Это минимально используемая (мой персональный ОСТ) толщина стенки конструктива. На самом деле эта толщина есть продукт нескольких компонентов: диаметра сопла - 0.4 м, настроек SF, качества материала, стабильности работы кинематики принтера, геометрии детали etc. И в итоге это некий усреднённый размер от центральной линии хода инжектора в данном месте. Это печать с “наплывом”, когда свод последующего слоя не повторяет положение предыдущего, а заплывает с противоположной стороны на “хвост” нижнего свода. Получается прочный “паркетный” "площадно-обьёмный"перехлёст в вертикальной плоскости, который увеличивает прочность стенки. В этом коренное отличие этого метода от спиральной “стаканной” печати, оставляющей толщину стенки близкой к диаметру инжектора, но с минимальной площадью контакта, а, значит, с минимальной же адгезией материала. Вообще я использую в моделях стандартные толщины стенок кратные диаметру сопла. Например, 1.2 мм, 1.6 мм, 2 мм и т.д. В этих случаях используется заполнитель (infill) в пропорциях, определяемых назначением детали. Тогда становится очень простой подготовка детали к печати. У меня есть несколько стандартных процессов (process) в SF, которые я выбираю в зависимости от указанных факторов. Это даёт серьёзный выигрыш во времени подготовки производства новой модели. Не уверен, понятно ли я изложил, но это моё видение задачи.

… воплотили жизнь?

Это и есть главная часть “воплощения”. Модель только что создана как сообщество виртуальных деталей, которые своим расположением представляют форму названого биплана. На её создание ушло примерно 3 месяца. Теперь предстоит выделение каждой детали в отдельный архив и подготовка её к печати. Например, добавляются технологические фланцы, отбортовки, определяется база и вершина направления печати, расположение на столе и так далее. Для каждой детали процесс её редактирования завершается созданием архива stl. В данной модели несколько десятков деталей. Ну и затем следующий этап - создание архивов для печати в SF. Также в индивидуальном порядке. После пробные печать и сборка с выявлением ошибок или модификация узла. Ну и так далее. Скоро только кошки родятся…

Хвост можно и от одной сервы сделать, если настроить не получается. У нас на бальзовом электролете одна серва на таком же V образном хвосте стоит.

Простите это как?

Рискну предположить, что только как РВ, синхронно.