Модели из 3D принтера

Странно одно, почему одна сторона детали с браком, а другая нет?

Сделал еще один маленький шаг в сторону освоения самостоятельного рисования самолётов под печать.

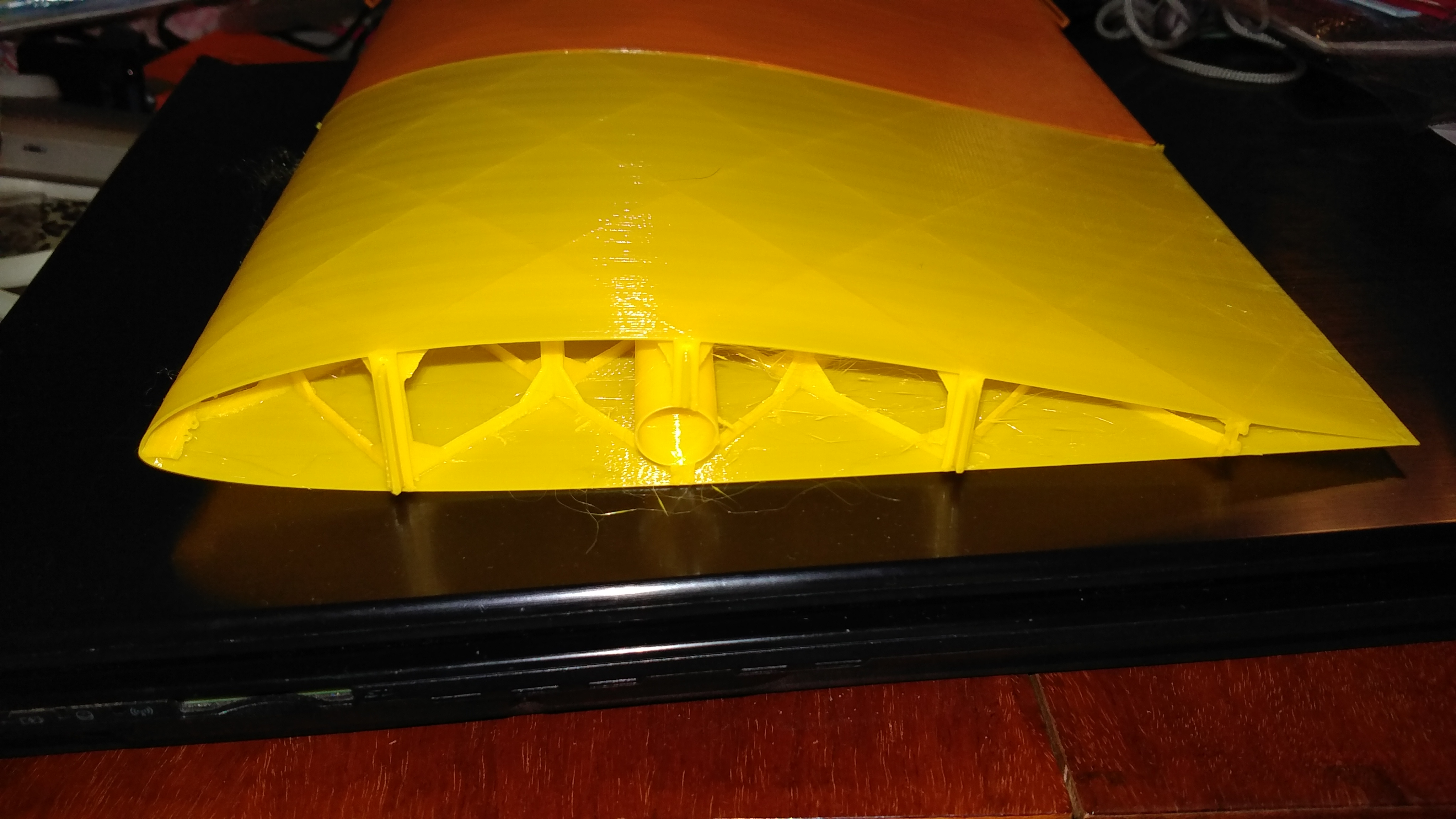

Был смоделен тестовый кусок крыла с плосско-выпуклым профилем, в основании хорда 120мм, на конце 80, высота куска 155мм. И напечатал его из своего люимого ABS на своей любимой спец поверхности. С самой печатью проблем никаких не было, кроме того, что режимы-настройки слэйсера явно надо подбирать. В сечении контур не является непрерывным, сопло вырисовывает его отдельными линиями и там, где ретракт-возобновление - местами зияют дыры.

Вес изделия получился 20,5г.

Забавно. Надо курить настройки. И окна сделать в силовых элементах для облегчения.

А у меня классика: две новости.

Во-первых, термобарьер у меня с тефлоновой трубкой во всю длину и засоров никаких в нём не было.

Во-вторых, он у меня теперь состоит из двух половинок. 😦 Перетянул, когда закручивал обратно в экструдер и он у меня аккуратно на две части разделился… Завтра буду искать замену.

Ребят,вот всё тут читаю и волосы дыбом.)) Через что наверное и мне предстоит пройти.) Вчера забрал с почты пластик.Две катушки.Чёрную и белую.Сегодня,если верить трекномеру,надо итить за самим принтером.Предстоит день сборки! Но Мобиус приготовлю однозначно.Этап распаковки и далее…Как оно пойдёт.

Да,если кому интересно,откуда конкретно прислали по крайней мере пластик.(Думаю и принт оттудова же) Адрес на упаковке… ООО “МЕГА-СИТИ” Проспект Ленина д.57 стр.1А Балашиха,Московская область.

Ребят,вот всё тут читаю и волосы дыбом.))

я тоже так думал, когда еще в руках принтера не было, особенно пугало количество параметров для настройки в слайсере, но потом как то само собой все стало понятно…

Перетянул, когда закручивал обратно в экструдер и он у меня аккуратно на две части разделился…

когда меняю сопла то через раз такая беда приключается 😃

В сечении контур не является непрерывным

Хм, тут мне кажется дело в модельке или в слайсере. Не поделитесь кусочком, тоже попробую напечатать

с тефлоновой трубкой во всю длину и засоров никаких в нём не

Запоры в сопле бывают, болтается в расплавленном пластике что-то типа песчинки. Но тогда при подаче экструдер стучит, не в силах весь пластик протолкнуть.

он у меня теперь состоит из двух половинок.

Трубка с резьбой? Тоже рвал как-то 😇 Попросил хорошего человека срочно выточить из прутка М6 и затягивал впреть аккуратно, ну и потом с китая некоторый запас оных заказал.

Хм, тут мне кажется дело в модельке или в слайсере. Не поделитесь кусочком, тоже попробую напечатать

Да модель вроде нормальная… Вроде. Моделька: drive.google.com/open?id=0BwXRGdHxtkF1aXZHRk82eDNt…

когда меняю сопла то через раз такая беда приключается

Я обычно плоскогубцами придерживаю нагревательный блок, когда выкручиваю сопло. Так что, тут только моя попытка вкрутить его посильнее держа за тот самый нагревательный блок явилась причиной.

Ура!!!

Я собрал Цессну!!!

Осталось напечатать только резиновые шины.

С элеронами возникли проблемы!

Штырьки на элеронах в местах крепления отвалились нафиг.

Проблема в не соосности отверстий крыла и самих штырьков на элеронах.

Во время склейки элероном не выдерживал точность сборки!

Варианты лечения болезни:

- Приклеить новые штырьки и путём нагрева всего элерона на столе принтера или на электрической плите (или феном для волос) попытаться выпрямить элеронв.

- Отломить нафиг все штырьки, просверлить отверстия в местах их крепления и при фиксации элерона на крыле соединить всё угольным прутком.

Взвесил!

Получилось 1550 гр. Без колёс.

В инструкции указан вес 1374 гр

Наверное много клея налил и когда печатал стойки шасси, заполнение увеличил с 5% до 8%.

А я ещё хотел покрасить …

Теперь надо прикупить всю электронику.

Есть мотор Turnigy 3530-1700 и регуль на 40А.

Но такой мотор слабоват для этого монстра.

Сарвы 7 шт.

Приёмник на 8 каналов.

Акк 3000 4S 40C

Ура!!!

Я собрал Цессну!!!

Ура! Я собрал принтер! Почти.Осталось подключить разьёмы в плату и выставить стол ровно.)) И первый пуск! Отладка и прочее уже потом. Весь день проколупался. Дотошно и тщательно,ничего не пропуская.Нашёл видос,где кто то поэтапно,пошагово его собирает.Конечно,не все нужные места крупно и понятно сняты.Но ничего,как бы догадывалку включал тоже.))😃

Лучше всё делать поэтапно.

Сперва просто включите контроллер и посмотрите прошивку.

Потом запустите программу управления.

Дальше подключите по одному драйвера и шаговики, без механики.

Может получиться так, что собрав механику и всё подключив сразу, Вы сломаете принтер при первом включении!!!

Шаговики могут вращаться не в ту сторону и концевики могут не работать поначалу!

ИМХО здесь, по сборке принтера, нет строгих советов.

Хотя подключать шаговики не в раз, а по одному - имеет рациональное зерно, в том числе для проверки направления вращения.

Чтобы принтер сломали при первом же включении - не слышал! Кроме случаев, если китайцы изначально что-то горелое подсунули или если принтер был не из набора, а сразу целиком готовый. 😒 Включил - бац и готово! 😈

Под словами “Сломать принтер” я имел ввиду непредсказуемое перемещение подвижных элементов на максимальной скорости без ограничения этого перемещения. Что ведёт либо к поломке механики, либо сгоранию драйвера шаговика или самого шаговика.

Плюс ко всему это перемещение может нанести травму. Палец не оторвёт конечно, но больно может сделать запросто!

Если принтер собран и настроен уже на заводе, это одно, а если он собирается самостоятельно, то… То тут много вариантов. 😃

По выпрямлению кривых элеронов есть ещё одна идея…

У меня электрическая плита с духовкой!

Можно выставить температуру духовки 60 - 80 градусов, положить туда деталь, нагреть, положить остывать на ровную поверхность.

Ну вот…

Заказал на Бангуде

10 сервомашинок (banggood.com/JX-PS-1109MG-9g-Metal-Gear-Analog-Ser…),

моторку (banggood.com/DYS-D3536-910KV-1000KV-1250KV-1450KV-…),

регуль (banggood.com/ZTW-Beatles-50A-60A-80A-ESC-Brushless…),

приёмник (со стабилизацией на всякий случай!) (banggood.com/Frsky-S8R-16CH-3-Axis-Stablibzation-R…)

При работе с пластиком путём нагрева, всегда надо сначала на кошках испытывать настройки температуры. Сам частенько строиетльным феном орудую, но температуру проверяю путем нагрева каких-то деталей на выброс, которых при эксплуатации принтера образуется несметное количество.

Если испорчу всё, просто перепечатаю… 😃

А моя эпопея продолжается.

Сменил пластик (оранжевый FDplast на жёлтый FDplast). Вылезло сразу несколько проблем:

- Со зверской силой задирает законцовку профиля у стола. Сделал уже не уголок, а крест для улучшения адгезии. Всё равно на 1 мм задрало. Края креста ещё держались за стол, а середину задрало вместе с законцовкой.

Результат вызывает печаль.

Лак и “Каляка-маляка” не справляются. Сегодня буду пробовать “ПВА-М”. С расстройства уже полез покупать “PrintBite”, но они за выходные поменяли статус на Out of stock.

Кроме того, обнаружились дефекты обшивки:

Сначала, думал, что периодичность появления (а она явно имеется) недоэкструзии связана с каким-то дефектом пластика в катушке (отсырел, или просто качество нестабильное). Но почему только в начале слоя?

В ответ на вопрос, который я задал на 3dtoday, обратили внимание, что дефект проявляется на уровне пересечения силовых элементов (нервюрами их как то не назвать, хотя, может я не прав). Как бороться - пока не знаю. Попробую просушить пластик и снизить скорость.

Хотелось бы может ещё чуть-чуть температуру опустить - внутри есть немного тонюсеньких соплей, но с таким дефектом как-то кажется, что только хуже будет в этих проблемных местах.

А обдув включен?

Также, против отрыва углов я обычно подрисовываю кругляшки диаметром 8-12мм и толщиной до миллиметра.

А обдув включен?

Нет, выключен.

Я бы для начала прогнал максимально возможное количество тестов на

Ок, сделаю.

Вообще, у меня остальное всё вполне нормально печатается. Вот именно с самолётами проблема возникла.

я обычно подрисовываю кругляшки диаметром 8-12мм

Ну так тут их роль играл крест. При настройках для печати крыльев, от кругляков останутся только стенки-контуры… 😦

Можно, конечно, для них отдельный процесс забабахать. Надо попробовать…

В ответ на вопрос, который я задал на 3dtoday, обратили внимание, что дефект проявляется на уровне пересечения силовых элементов (нервюрами их как то не назвать, хотя, может я не прав). Как бороться - пока не знаю. Попробую просушить пластик и снизить скорость.

недоэкструзия это, точнее мало “extra restart distance” Если обратить внимание то в этих местах максимальное расстояние прохода сопла без печати. Либо же наоборот великоват параметр “coast как то там” т.е. прекращение экструзии до ретракта, если конечно он включен

Всем привет!

Я собрал крыло полностью.

Напомню, из-за небольшого несовпадения оси вращения элерона и отверстий крыла у меня отломились штырьки (на элероне).

Я откусил оставшиеся штырьки, проплавил паяльником отверстия и проткнул элерон насквозь углепластиковым прутком.

Соединив всё вместе (крыло и элерон) я воткнул пруток и приклеил законцовку крыла.