В режиме ожидания

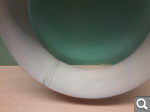

Выклеил кольцо . С толщиной корки просчитался , толстовата ( 5 слоёв 0.2 мм и слой 0.1мм стеклоткани ) . В носовой части вес был бы полезен для центровки . Будет лишним (сомневаюсь ), сошлифую с внутренней стороны .

Снять кольцо с болванки без разреза кольца или уничтожения самой болванки нельзя . Пуансон ещё может понадобиться , распилил кольцо . Такое решение было принято ещё и потому , что и надеть в последствии кольцо без разреза на головки цилиндров тоже не получится . У прототипа кольцо Тауненда имеет два разьёма . Я сделаю один разъём , а второй будет только обозначен . Кольцо будет крепиться к головкам цилиндров двигателя .

первые слои . Пеноплексовый пуансон обтянут скотчем . Эпоксидный клей к нему совершенно не приклеивается . Разделитель не применялся .

первые слои . Пеноплексовый пуансон обтянут скотчем . Эпоксидный клей к нему совершенно не приклеивается . Разделитель не применялся .

хватит уже , говорил внутренниу голос .

хватит уже , говорил внутренниу голос .

прижал слегка бинтом, не деформируя мягкий материал пуансона

прижал слегка бинтом, не деформируя мягкий материал пуансона

слегка шпаклёвано автошпаклёвкой

слегка шпаклёвано автошпаклёвкой

изнутри кольцо промазано тонким слоем эпоксидки и просыпано тальком . После полимеризации прошкурено .

изнутри кольцо промазано тонким слоем эпоксидки и просыпано тальком . После полимеризации прошкурено .

Предложение, вынести продолжение темы И-15 с ссылкой на начало постройки, а то какой то винегрет. Незнающие и не найдут потом продолжения. Тема очень интересная, поэтому такое предложение.

Спасибо за интерес ! Я думал об этом много . Хотел модераторов просить о восстановлении темы , чтобы не повторять … Но ,Этот давно заброшенный проект тоже перешёл в состояние ожидания , потому и был продолжен в этой теме .Вот в чём дело : отдельная тема по достройке И-15 после её окончании через год тоже уйдёт в " мусорку" , пардон , в архив , как и первая и доступа к ней больше не будет . Я буду поддерживать пока одну эту существующую тему .

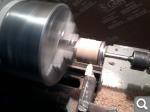

Сотворил болван для обтекателя колёс . Материал осина-сосна . Опять же хотел упростить . Для недостающего куска по толщине употребил вспененный ПВХ mir-t.com/pvh-40mm-belyy-1560h3050mm-rsfoam-1 не реклама . Если применять его для болванки в цельном виде , то лучше не придумать . Его уже и для корпусов моделей начали применять ( авто,танки, поезда , судо ).Прекрасно обрабатывается рубанком ,ножом и наждачкой . Клеил для скорости ЦА . Ацетоном не растворяется . Имеет твёрдость (плотность не проверял ) твёрдой бальзы . Вообще-то я этот ПВХ для других поделок использую …

Как-то уже привык и пользуюсь не самой идеальной технологией работы с композитами . Связываюсь с ними раз в пятилетку и теряю наработанные навыки .Редко с первого захода определяю колличество необходимых слоёв стеклоткани для той или иной корки . Выклеил правый обтекатель колеса шасси

в мастерской не оставишь , а на кухне у горячей батарейки самое то … Прижал стеклоткань бинтом . Но трудно определить момент накладки жгута . Момент затведевания , когда жгут не будет грудить наружный слой стеклоткани .

в мастерской не оставишь , а на кухне у горячей батарейки самое то … Прижал стеклоткань бинтом . Но трудно определить момент накладки жгута . Момент затведевания , когда жгут не будет грудить наружный слой стеклоткани .

ну , вот , вроде ничего . Так , на троечку . Наложил два слоя 0.2 мм и один слой 0.1 мм . После шкуринга корка размерами 230*130*48 дала весу около 50 гр . Когда подсохла крепенькая такая стала . Толщина корки получилась в среднем 0.7-0.8 мм . ( записал , чтобы на будущее запомнить ).

ну , вот , вроде ничего . Так , на троечку . Наложил два слоя 0.2 мм и один слой 0.1 мм . После шкуринга корка размерами 230*130*48 дала весу около 50 гр . Когда подсохла крепенькая такая стала . Толщина корки получилась в среднем 0.7-0.8 мм . ( записал , чтобы на будущее запомнить ).

снялась корка не плохо , по хребту немного прилипла . На другой надо будет мылом смазать слегка .

снялась корка не плохо , по хребту немного прилипла . На другой надо будет мылом смазать слегка .

пуансон для левого обтекателя зеркален правому , т.к обтекатели асимменричны . Были бы симметричны второй болван и не нужен .склеил из двух сосновых брусков . Потом пожалел , лучше осина . Ох уж эта сосна с её слоями …

пуансон для левого обтекателя зеркален правому , т.к обтекатели асимменричны . Были бы симметричны второй болван и не нужен .склеил из двух сосновых брусков . Потом пожалел , лучше осина . Ох уж эта сосна с её слоями …

Вот так будут стоять - на 32 см друг от друга .

Вот так будут стоять - на 32 см друг от друга .

аналогично оклеил скотчем и слегка промазал мылом

аналогично оклеил скотчем и слегка промазал мылом

стекло вроде белое … а выклейки получаются совсем цветом неприглядные . Стеклоткань из старых советских запасов . Обязательно подвергаю отжигу на плитке , уж больно парафиниста . Раньше вообще паяльной лампой отжигал и в муфельной печи . В муфеле нужно опасаться пережога ткани по сгибам (однажды осыпалась ).

стекло вроде белое … а выклейки получаются совсем цветом неприглядные . Стеклоткань из старых советских запасов . Обязательно подвергаю отжигу на плитке , уж больно парафиниста . Раньше вообще паяльной лампой отжигал и в муфельной печи . В муфеле нужно опасаться пережога ткани по сгибам (однажды осыпалась ).

Для левого обтекателя положил один слой 0.2 мм и два слоя 0.1 мм

Для левого обтекателя положил один слой 0.2 мм и два слоя 0.1 мм

и снова на печку , как пирожки …

и снова на печку , как пирожки …

но на этот раз сначала скотчем прижал . Края резинового жгута немного продавливают стекло больше , чем по середине жгута

но на этот раз сначала скотчем прижал . Края резинового жгута немного продавливают стекло больше , чем по середине жгута

кажется не продавило . Удаляем ненужную оболочку .

кажется не продавило . Удаляем ненужную оболочку .

как ракушку . Можно бы поменьше было разрез делать … только снизу и с заднего торца . Корка похлипше

как ракушку . Можно бы поменьше было разрез делать … только снизу и с заднего торца . Корка похлипше

и полехше . И всё-равно положил стеклоткани с её внутренней стороны ещё слой 0.1 на эпоксидке … для уравнивания жёсткости , да и веса

и полехше . И всё-равно положил стеклоткани с её внутренней стороны ещё слой 0.1 на эпоксидке … для уравнивания жёсткости , да и веса

немного прошпаклевал оба обтекателя

немного прошпаклевал оба обтекателя

и покрыл проявочным слоем грунтовки

и покрыл проявочным слоем грунтовки

… сколько ж ещё обтекателей и зализов на самолёте , уй-ю-юй 😍

…Но самые то основные то уже сделаны . Прям , как гора с плечь😒

… Что-то совсем дело не движется .Постоянно на что-то приходится отвлекаться . Но несколько фото для просмотра всё же набралось . Навесил на модель изготовленные "стеклопластики " для общего восприятия ,типа , что же у меня такое должно получиться .

Да вот давно хотел применить эту тару для чего-нибудь , да случая не представлялось

300мм диаметра . Тл . ПЭТ -0.4 мм

Решил попробовать , как альтернативу своему кольцу.

Болванкой послужило само кольцо Тауненда , ну другого ничего под руку не подвернулось . В общем эксперимент удался …

…с некоторыми потерями для себя .😦 Кольцо с задней стороны немного подмял . Пожалел пуансон .Пена , расплавится . Конечно же , всё восстановил , но время потратил . Кольцо из ПЭТ имеет вес около 50 гр . Пару-тройку таких на кольцо бы пошли в склеенном виде . Но прочность со стеклопластиком ни в какое сравнение . Вот для пенолётов капоты в самый раз бы из этих бутылей, да таких размеров модели пока что только у Алексея Зеленина видел на И-16 .

… а тары этой в любом баре , как грибов .

но надо застать момент, пока не наступил конец процесса и её не растоптали перед утилизацией

Разъём у кольца рещил сделать , как можно менее заметный снаружи .Без каких либо болтов и защёлок .

рояльные петли и в большой авиации очень распространены . Согнуты они у меня из лужёной жести 0.4 мм под стальную ОВС 0.9. Но для шомпола применяется пока вязальная проволока 0.8 мм . Она легче проходит весь “тоннель”.

Кольцо готово и вернусь я к нему только при установке макета цилиндров двигателя М-25

P.S Вот пока что только это у меня и получилось …

А всех коллег хочу поздравить С Наступающим Новым Годом !

Поддержу тему! Хот род И-2 бис просто чудо, больше всех понравился. АпАсный видок у него!!!

Туго пошли дела этой зимой . В творческом плане .И этот проект не мог продолжить и другие продвинуть . Ушло куда-то вдохновение под названием “Муза” . И что глодало мой мозг эти пару-тройку месяцев ? Холодная не отапливаемая мастерская ? … Нет . Прошлую зиму было гораздо прохладнее , а я смастерил триплана .Что же было камнем преткновения ? Часто это бывает при длительной паузе в творчестве . Ну-да , была небольшая пауза , но мысли всё-равно были с И-15 .

… Я не знал с чего дальше продолжить проект . Шасси доводить не хотелось . Но самой важно и трудоёмкой деталью модели И-15 всё же надо считать макет двигателя . Вот за что я обожаю этот прототип . Вот за это" откровение " я и люблю его . Эти открытые цилиндры с развитым оребрением . Смотрел бы на двигатель М-25 и смотрел бы . Но как его смакетировать ? … Не мог решиться на его изготовление . Не мог , потому что не было чёткого плана действий . Вот сколько строил эту модель ни какого решения так и не принял .

Редкий моделист берётся за прототип с незакопотированным двигателем …т.к трудоёмкость изготовления модели на порядок выше . И взялся я за И-пятнадцатый , потому что был уверен в своих умениях . … А вот , когда вплотную подошёл к изготовлению макета М-25 , тут меня охватил мандраж .

Вообще то уже принято было раньше решение точить цилиндры двигателя из дюралюминия . Закупил на 9 цилиндров кругляк на Ф45 мм

… да передумал …

Приветствую, Валерий!

Очень интересное начало продолжения интересной темы для меня! Только почему-то с неожиданным концом…

www.youtube.com/watch?v=ruUXkkPVCKY

Туго пошли дела этой зимой . В творческом плане

Валера привет!!! Гони “ЕЁ” ПРОЧЬ (хандру) поганой метлой!!! У меня тоже зима прошла … ну так скажем без результатов - всё по мелочи - ремонты -восстановление- старые и новые …да ещё не свои - по просьбе !!! Валера для настроения!!! Давай “старый” НАМ ЕЩЁ МНОГОЕ ПО ПЛЕЧУ!!! НЕ ДОЖДУТСЯ!!!

НЕ ДОЖДУТСЯ!!!

Спасибо , Коля ! Этточно !

А М-25 в пятом масштабе , это будет уже что-то другое .Большое и чижёлое 😒

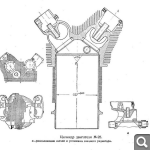

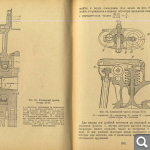

этот двигатель настоящий М-25 .

этот уже модификация . М-25 А . различаются большим оребрением и установкой свеч зажигания .

а это вообще Curtiss-Wright R-1820 Cyclone прототип М-25

В начале проектирования модели в 10-м году такой информации в инете и у меня и о двигателе ещё не было . Неплохой чертёж в публикации КР . но он немного различен с фото .

…Не обладая знаниями современных компьюторных и ЧПУ- технологий , изготовление таких цилиндров вручную представляет не малые трудности . Сначала нужно было решить из каких доступных материалов будет изготавливаться макет . От вытачивания из дюралюминия мне пришлось отказаться . Выступающей части цилиндра всего ничего , а головка цилиндра имеет очень сложную конфигурацию . По-этому начал искать другой способ . Попробовал из лексана 0.4 мм от кеги .

Валер - мотор в единственном экземпляре??? Может под серию??? Как будешь собирать разнонаправленные “рёбра” - клеить- паять???

Да хотя бы один сваять . Рёбра клею . Коля , узнаю трудягу У-2 в твоём проекте . М-11 красивый мотор . Мне нравится с квадратными головками цилиндров , т.е серии “Д”… Прекрасный макет этого двигателя есть у Константина Скачинского на У-2 в метровом размахе .

Все решения принимаются в процессе постройки макета . Оребрение из ПЭТ было бы весьма практично в эксплуатации , но более трудоёмко в обработке . Склеены ПЭТ-блины ЦА . В общем и от этого материала пришлось отказаться … отказаться в пользу давно проверенного . Была у меня в арсенале 0.8 мм авиафанера , которую берёг для обшивки будущих больших моделей . Не хотелось её переводить на мелочь … но пришлось . Скрипя сердце .Точно , скрипя …ножницами порезал я её на мелкие квадратики . Для минимизации расхода фанеры применил картон 0.4 мм в промежутках “рёбер охлаждения” . Клеил циакрином . Разобранные ПЭТ-цилиндры тоже употребил в дело .

Ну слава БОГУ - процесс пошёл… а то я и в правда подумал … тьфу… не сглазить … МОЛОДЕЦ ВАЛЕРА!!! Тема очень красивая!!! Пацанам твои работы показываю - есть чему учиться!!! Да и сам многому учусь!!! Спасибо Валера!!!

Приветствую, Валерий!

Понимаю что опоздал с предложением, но уже завелся, да и может кому как идея сгодится. Способ изготовления цилиндров не самый простой и требует специального оборудования. В домашней мастерской на такое не всякий отважится. Но результат замечательный. И вот пример. Это цилиндры моего АИР-5 1985 года постройки. Масштаб 1:6. Самолет сейчас прибывает в разрушенном состоянии и ждет своего часа когда я возьмусь его восстановить, конечно же в качестве экспоната. Болванки цилиндров отлиты из алюминия в формовочной смеси, а затем обработаны в токарном станке. Все остальное в ручную. Но с вашими талантами это не составило бы труда. В современном многообразии материалов, алюминий можно было бы заменить каким нибудь двухкомпонентный пластиком.

Спасибо , Максим ! Для высоких технологий нужна хорошая подготовка и теоретическая и практическая . Если теорию я знаю , но в практике литьём занимался только в далёком детстве выливая из свинца пистолеты и разные свинчатки .Сельское у меня было детство . Алюминий тоже плавил , но лишь для болванок к формам колёс модельных шасси . Сложные формы выливать не пробовал . Посчитал, что у меня ещё больше времени уйдёт на эксперименты .

Ну, в общем , своим не быстрым методом я продолжил собирать - набирать цилиндры .Конечнно не совсем с точностью "ребро в ребро), но что-то похожее .

Дело, вроде, не хитрое , склеивай блин на блин и будет тебе счастье . А за счастьем быстро не ходят . Времени отнимает уйму , а терпения ещё больше … . А взялся я за этот прототип И-15 ещё и из-за красивого вида выступающих цилиндров . Они , как бриллианты в оправе . Куда легче мне было бы с И-15 бис при закрытом капотом двигателе . Иногда даже приходится пожалеть … 😦

Но раз уж взялся за гуж …

Сначала скажу об одной немаловажной "вещи ", которую руками не потрогать , глазами не разглядеть и обонянием не учуять . Это такая известная всем точка в любой конструкции под названием ЦТ. Ловить центр тяжести приходится на всём протяжении постройки модели . У прототипа с весом пустого 935 кг почти половина веса приходилась на двигатель М-25 (435 кг) . … 46 % на двигатель . Для расчётного полётного веса модели в 6 кг ВМГ должна была бы весить 2760 гр . Это относительно прототипа И-15 . В уже почти готовом планере модели при дополнительной загрузке хвоста на уровне стабилизатора в 100 гр для центровки в 20% САХ мне необходимо иметь в носовой части на уровне двигателя вес 1500 гр . С тяжёлым ДВС проблемы с центровкой не так критичны , но бесколлекторнику с его 600 гр нужна подмога в виде балласта в 900-1000 гр . Аккумуляторы ? … Под капот их не поставишь , весь объём его занят двигателем … да и находятся акумы почти по ЦТ .Только носовая бутафория поможет выйти на нужный ЦТ. А на неё как раз вес тратится не малый . И получается , как в том фильме : - " тот , кто нам мешает , тот нам поможет ". 😒 По-этому приличный вес цилиндров мне в помощь . Фунт , думаю, на них наскребу . Ещё надо будет пол-кило . Сам капот 100 гр + винт 70 гр + кольцо 200 гр = 370 гр . Ещё 130 гр и всё будет в порядке . Разве что регулятор хода 125 гр под капот … не хотелось бы горячее к горячему . Имитатор звука двигателя с динамиками , конечно решит задачу полностью , но его пока я ставить не намерен …

Работа над макетом продолжается .

Поздравляю всех коллег С 73-й годовщиной Победы в Великой Отечественной Войне !!!

Пришло время установки цилиндров в обтекатель двигателя . Здесь тоже выбирал из двух вариантов .

1-й : установка цилиндров в прорези капота и изготовление картера вклеенного изнутри в обтекатель .

2-й : установка цилиндров прямо на обтекатель без прорезания оного .

Первый копийнее и трудоёмче , второй не менее трудоёмче и менее копийно . И всё-таки не желая ослаблять капот большими прорезями , выбрал второй вариант . Ещё один фактор повлиял на такое решение - 2-й , 4-й , 7-й и 9-й цилиндры попадают точно на места крепления обтекателя к моторному шпангоуту .

А трудоёмкость установки цилиндров в том , что надо точно сточить “дно” цилиндра , чтобы выставить его под нужным углом . И даже не это , а небольшая овальная форма моторного шпангоута дополнительно затрудняет эту задачу .

Ну-с , приступим-с …

С внутренней стороны так же под точным перпендикулярным углом оси фюзеляжа установлены осиновые площадки под болты крепления .

нижней части придавалась чашеобразная форма

… Таким образом удалось точно подогнать все цилиндры по месту . Срезанная часть оребрения сзади снизу переворачивалась и приклеивалась на перед снизу ,увеличивая недостающую высоту цилиндра . Обтачивалась и устанавливалась на обтекатель .Цилиндры притянуты болтами М4 .

Угол по верхней плоскости цилиндров 40 градусов .

Далее предстоит изготовить самую трудоёмкую часть - головки цилиндров …

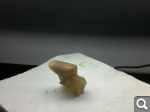

Головка цилиндра склеивается на ПВА из фанеры

и электрокартона тл. 04 мм.

В цилинтре нарезана резьба М5…

Первоначально было принято решение крепить цилиндры болтом проходящим насквозь и через вертикальные рёбра , но эти прорези для головки болта будут видны ( выяснилось после примерки). По-этому отверстие в цилиндре было увеличено до 4.5 мм и нарезана резьба М5 . Пока крепление производится на стальные болты . Тоже своего рода балласт - 35 гр . По усмотрению они будут изготовлены либо из дюралюминия либо из капрона . ЦТ план покажет .

…Продолжаю постепенно надстраивать головки цилиндров плавно переходящие в отсеки коромысел клапанов с впускными и выпускными патрубками . Форму отсек имеет сложную и ксерить его нужно в девяти экземплярах .Не мудрствуя лукаво , стараюсь выбирать технологии не сложные , а типа " проще не придумаешь ". Продукт получается полуфабрикатным , требующим дальнейшей доводки , но бюджетным … Пуансон изготовлен по чертежу из осинового бруска и обмазан в 15 слоёв (достаточно и 8-ми) ,с просушкой каждого слоя феном , автомобильным селиконом . На этот прозрачный селикон я садил все прокладки на своём токарном станке . На такой кокон ушло времени 2.5 ч . Разделительным слоем является воск растворённый в бензине , но после первой отливки применялось простое машинное масло , слегка смазывающее внутренность силиконовой формы .

Что получается от этого не хитрого способа можно посмотреть ниже . Самое главное при любом литье избежать пузырей в готовой детали . Чего я не смог избежать . Не обладая вакуумным насосом , воспользовался простой центрифугой . Центрифуга в какой-то степени выгнала пузырьки … но из нижней части отливки в верхнюю , но толку от этого не много .Да и выгнать весь воздух представляется сложным занятием , т.к текучесть эпоксидной смолы уменьшилась подмешиванием в неё стеклотканевой стружки(для прочности изделия ) . Для остатка разведёной смолы была изготовлена матрица из простого пластелина . Надо признаться , что из вспомогательной матрицы отливки получались иногда лучше , чем из селиконовой формы . Так же для уменьшения колкости смола пластифицирована несколькими каплями касторового масла . Такой же эффект даёт добавление в смолу алюминиевой пудры .

Пользоваться этим методом или нет каждый решает для себя индивидуально . Меня он пока устраивает . Изъяны литья устранялись шпаклёвкой . В некоторых случаях в отливку (для объёма ) утапливались небольшие кубики древесины .

.