Моторная тема

Я двигатели на кордовых моделях эксплуатирую поэтому меняю карбюратор на футорку. По сути это полностью открытая заслонка.

А есть, какая нибудь существенная разница? ведь открыть карбюратор не проблема? Спрашиваю, потому как АСП15 с карбюратором на кордовой стоит и вроде как проблем не вызывает, подогревается только, когда выводишь на максимальные обороты.

По сути это полностью открытая заслонка.

“Степень открытия” зависит от диаметра футорки.

А есть, какая нибудь существенная разница? ведь открыть карбюратор не проблема? Спрашиваю, потому как АСП15 с карбюратором на кордовой стоит и вроде как проблем не вызывает, подогревается только, когда выводишь на максимальные обороты.

Разница в том, что иглой регулируешь состав смеси и все. Двигатель настроен на один режим. Но процесс смесеобразования в профилированном канале по идее лучше должен идти, чем в карбюраторе авиамодельного двигателя. У футорки меньше вес.

А есть, какая нибудь существенная разница?

Как уже отметили это вес.

В футорке имеется возможность изменить канал и сечение жиклера, для лучшей работы и “схватывания” в переходных режимах.

В футорке имеется возможность изменить канал и сечение жиклера, для лучшей работы и “схватывания” в переходных режимах.

А есть какие то рекомендации на этот счет?

Мне предстоит выточить футорку для ASP-25, но от чего отталкиваться не знаю. Я смотрю сейчас футорки стали длинные делать - для чего это?

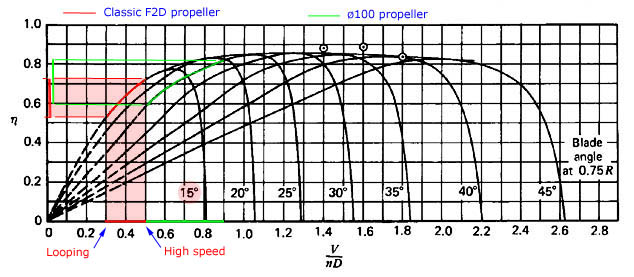

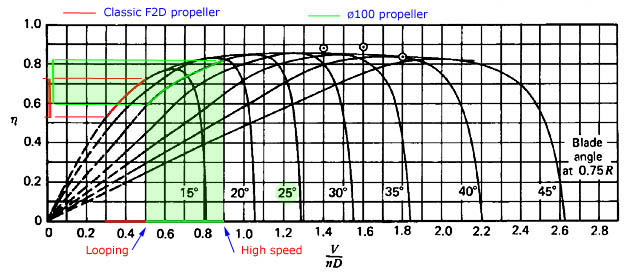

Propeller efficiency - КПД пропеллера

Today we use big diameter propeller with low pitch for F2D

Сегодня мы используем пропеллер большого диаметра с низким шагом для F2D

The efficiency of this type of propellers is typical 75% at high speed and down to 55% in looping

Эффективность этого типа гребных винтов типична для 75% при высокой скорости и до 55% при петлеобразовании

Propeller with higher pitch should be more effective but we must reduce the diameter for the engine to stay at the speed it is designed for.

Пропеллер с более высоким шагом должен быть более эффективным, но мы должны уменьшить диаметр для двигателя, чтобы он оставался на той скорости, для которой он предназначен.

A small propeller with a high pitch should be more effective.

Небольшой пропеллер с высоким шагом должен быть более эффективным.

I made a simple test with a cut down Team Race propeller (ø100 mm)

Я сделал простой тест с сокращенным пропеллером F2C Team Race (ø100 мм)

Here is a video from the flight test

Вот видео из летных испытаний

This small clumsy propeller is almost performing as well as a fully optimized big diameter propeller!!!

Этот маленький неуклюжий пропеллер почти выполняет, а также полностью оптимизированный пропеллер большого диаметра !!!

Time for redesigning our F2D propellers (Google: Propeller efficiency)

Время для пересмотра наших пропеллеров F2D (Google: Propeller efficiency)

Happy April Fools’ Day - Днем первоапрельский

/Henning

Интересное применение найдено новейшему материалу под названием апсайзерпласт. Удалось заполучить некоторое количество этого материала - под действием потока атмосферных газов он начинает в разы увеличиваться в размерах. На фото изготовлена насадка на диффузор диаметр входного отверстия без потока атмосферных газов 2,8мм при работе мотора она практически моментально увеличивается до 6мм и остается стабильным. Таким образом не нарушая тех. регламента удалось значительно повысить мощность мотора.

Первоапрельская шутка???😅

Первоапрельская шутка???😅

А в Германии 1 апреля празднуют?

Конечно!!

Интересное применение найдено новейшему материалу под названием апсайзерпласт. Удалось заполучить некоторое количество этого материала - под действием потока атмосферных газов он начинает в разы увеличиваться в размерах. На фото изготовлена насадка на диффузор диаметр входного отверстия без потока атмосферных газов 2,8мм при работе мотора она практически моментально увеличивается до 6мм и остается стабильным. Таким образом не нарушая тех. регламента удалось значительно повысить мощность мотора.

Эти же свойства имеет алюминиевая или пластмассовая футорка с отверстием 2,85мм и с каналом всасывания имеющего распределения Лаваля 😉

А Хеннинг тоже пошутил?

Зная его презентацию задней крышки из пластика, тоже кстати 1 апреля пару лет назад. Могу сказать на шутку может и не похоже быть.

Первоапрельская шутка???

Конечно первоапрельская шутка !Но на самом деле на фото полезный девайс - это вставка из самого обычного пластика которая … уменьшает мощность мотора.Поставил для того что бы восстановить навыки управления кордовой моделью воздушного боя,после длительного перерыва(лет двадцать пять наверное). Исполняет свое назначение отменно - гасит скорость!

Всем доброго здравия!

После “долгих мук мысленного изготовления” первого от начала и до конца своего ДВС, дело подошло к изготовлению коленвала…

С выбором марки стали возник “перебор в мозгах” какую именно выбрать, где взять, покупать сделанную в РФ или искать сделанную в СССР и прочие “неразрешимые” вопросы…

С традиционными марками, которые даны в книгах по моделизму вопросов нет - проверенно спецами. Но возможно уже спецы применяют новые марки и они лучше… Поэтому просьба, если кто знает и может подсказать что-то другое, чем 12хн3а или 18Х2Н4ВА и не делает из этого секрета, просьба подсказать.

Также если кто знает, где эту сталь (проверенную) раздобыть, тоже просьба поделится инфой…

Маленькая философская ремарка: Есть понятие: “стереотип мышления” Я думаю, что из-за того, что модельные моторчики в основном делали для АВИА и они были с носовым всасыванием (коленвал расточенный, в районе окна всасывания ослабленный), то и сталь подбирали и диаметр вала подбирали под АВИА…

Я делаю для СУДО, вал двух опорный, золотниковое всасывание, 15 кубов. Мне кажется, что для “мотыля (кривошипа)” марка стали должна отвечать высоким требованиям ударопрочности и износостойкости. А вот “полуоси” можно сделать из менее легированной стали, дешёвой. (экономика сейчас тоже важна)

Ещё я бы хотел вместо цементации, делать азотирование в лабораторных условиях (обещали содействие в этом в МАДИ), а для азотирования рекомендуют: нитроалои, стали с содержанием алюминия, а они слабы в отношении деформации. Вообщем опыта в этих вопросах у меня не очень много, но есть желание экспериментировать… За ваши советы заранее СПАСИБО!

38 хмюа

38 хмюа

Да именно она идеально подходит для азотирования. Но для высоконагруженных, переменных нагрузок вот что пишут:

Стали для азотирования

Азотируемые детали, от которых требуется высокая твердость и износостойкость, изготовляют из сталей 38ХМЮА и 38ХВФЮА (гильзы цилиндров двигателей, шпиндели, втулки, валики и др.)-Сталь 38ХМЮА имеет высокие механические свойства (твердость после закалки НВ 420—480, после закалки и отпуска при 600— 625° С НВ 260—290), прокаливаемость до 50 мм, твердость азотированного слоя НУ 1000—1200. Сталь 38ХВФЮА содержит меньше алюминия и не имеет в своем составе дефицитного молибдена. Прочность и прокаливаемость этой стали такие же, как и стали 38ХМЮА; азотированный слой менее хрупок, но твердость его ниже (НУ 850—950).

Ответственные детали высокой прочности и вязкости, работающие в условиях повторно-переменных нагрузок (коленчатые валы, зубчатые колеса, шатуны и др.), изготовляют из сталей 30Х2НВФА, 18Х2Н4ВА, 40ХНВА и др. Эти стали обладают большой прокаливаемостью (например, сталь 18Х2Н4ВА при закалке с охлаждением в масле прокаливается насквозь в сечении до 120—150 мм), и поэтому их применяют для изготовления деталей больших размеров. Поверхностная твердость этих сталей после азотирования НУ 600—850.

И где эти марки добывать, можно доверять фирмам, которые продают “новодел” или искать у кого есть заначки из СССР?

Алексей ! А как вы относитесь не к справочникам а к опыту предыдущих товарисчей ? вот у нас в 2.5 кубах было столько мучений по этим вопросам в застойные годы - и возможности были по сталям и технологиям шикарные - все что душа хочет - ан нет проблема была и серьезная - у меня за один сезон кончалось от 3 до 5 валов .

но кто не знаю придумал р6м5 - и проблема ушла - только если кто сказал бы опытному конструктору ДВС за эту сталь - в лучшем случае посмотрели бы странно -

а стоимость - понятие относительное - 5 валов в помойке всяко дороже одного рабочего из дорогой стали

- в свое время делали двух опорные для картинга - из 30хгса - мотыль в щеках разбивало - - опорные подшипники колен вала проседали - потом сделали из 12хн3а все работало

Именно к опыту и обращение, иначе читал бы справочник и ходил “просветлённый”

Про Р6М5 ещё юношей слышал от старших товарисчей, что есть ГУД, и на форуме ещё моделист (кроме Вас) тоже рекомендует. Я не люблю ДОГМЫ, и больше люблю “НЕСТАНДАРТ” поэтому Р6М5 надо брать и пробовать, но вот который раз спрашиваю: Можно сейчас доверять фирмам которые торгуют “новоделом” или искать заначки времён СССР?

про свой опыт - ваше право решать - использовать или нет - беру в цехах где делают спец инструмент для своего производства ( я брал на ГАЗ ) или в конторах где отовариваются проверенные фирмы (есть у нас конторы частные делают в небольших партиях спец инструмент ) - и термичку делаю у них тк у них процесс отлажен -

я в этом годе валы сделал из х12мф - проще у нас достать и термичка доступна ( ножи делают парни .твердость под 63 и не трещат )

На 15 кубах , срежет нафиг.