Модель спортивного Камаза капотной компоновки для трофи рейдов. Масштаб 1\7

Рискну предположить, что рессора не закручена в кольцо, а примерно так - U и имеет продольный ход.

Откопал картинку снятой рессоры.

U там нет. Обычный беззазорный шарнир на основном листе. Еще один лист так же с петлей с передней стороны, но она с зазором… и с шарниром не связана, видимо чисто страховочная.

по видимому так и есть, тяга короче чтобы при сжатии подвески увеличивался кастор. Хотя все равно смущают большие ходы и отсюда смещающая нагрузка на центровочный палец рессоры. Как его не срезает при этом?

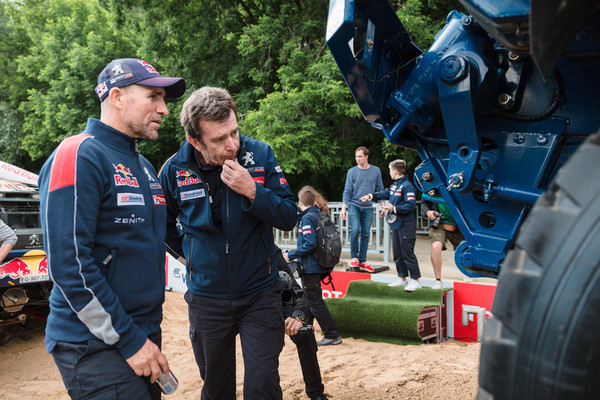

Юрий приветствую

Сам не пробовал но почти уверен в результате

НЕ РЕКЛАМА

Эластомерная версия - Permabond С2050 и ударопрочная С737

по видимому так и есть, тяга короче чтобы при сжатии подвески увеличивался кастор. Хотя все равно смущают большие ходы и отсюда смещающая нагрузка на центровочный палец рессоры. Как его не срезает при этом?

Да…загадка подвески видимо не дает покоя не только нам, но и конкурентам))))

Кастор…кастор…походу он причастен)))) но только зачем бы его именно так менять?

Пока только размышления…

Из картинки видно, пусть и не идеально)))), что тяга крепится к мосту довольно низко но далеко от самой балки. Могли ли камазовцы сдвинуть этот шарнир ближе к балке и даже завести чуток под мост? Конечно могли и тяга стала бы длиннее, причем на много.

Могли ли они сместить передний шарнир тяги вдоль передней кромки опоры вверх? и разумеется он автоматом сместился бы чуток вперед еще удлинив тягу… Могли.

Но они этого делать не стали. Значит им нужна именно такая геометрия. Зачем? Стал думать с карандашиком в руке…И тут меня чуток осенило после просмотра видео и того как Камазы лихо и ровно тормозят на любой поверхности…А не для торможения ли это? Именно короткая тяга что бы создать противоположную по знаку силу на мост когда водитель жмет тормоз в пол…машина резко клюет носом, подгружается мост и при заблокированных колесах он стремиться вывернуться, порвать рессоры и присоединиться к заднему мосту)))) Тогда становится понятно почему точка крепления тяги опущена так низко но при этом никто и не собирался ее двигать к балке. Если тяга будет равна рессоре, то эффекта не будет. Точнее он будет, но уже по факту разворота моста и потери правильного кастора кстати… А тут “противосила” появляется заранее…Мост еще по сути не получил критической нагрузки от торможения, а компенсирующая сила уже давит вовсю)))) Условно говоря, если на мост действует сила при торможении эквивалентом 10т, а тяга скажем дает 2т, то результирующая при экстренном торможении всего 10-2=8т и это может спасти. Да, эти 2т немного мешают при ходе подвески без торможения, но они не могут разрушить подвеску, а ресурс гоночной машине не так важен. Проехал скажем 500км, победил и под замену…А может и не мешают…помним про кастор…хотя не знаю насколько его активный завал актуален на грузовике, не гоночная багги же с независимой подвеской 😃

ЗЫ У гоночного Зетроса кстати то же есть подобная тяга, но именно классическая, идет параллельно рессоре и практически равна по длине…так сказать по немецки правильная геомерически 😈

И не только Ивеко…Вот видимо брат близнец бескапотника в красном 😃

Походу сделав одну шась, можно меняя кузовочки и немного корректируя геометрию, воспроизвести всю серию))))

можно меняя кузовочки

как dtm, шаськи полностью одинаковые, до винтика, отличаются только корками и мастерством пилота)))

даешь класс траков 1к7!)))

Да я завсегда готов))) Только чето не популярен масштабчик у трофистов. Боюсь так и будем ездить одной командой 😦

Хотя прикупили недавно пару больших пикаповских кузовочков. Детализация отменная, с кузовом возится не надо, только на ход поставить. Формируется так сказать группа поддержки из неспортсменов…детей и родственников и друзей)))

с большими масштабами да, беда, несколько моделей 1к6 мой виллис, паджерик в рязани, в печатниках сильверадо, самурай и на выхино форд ф150 и все, никто не хочет почему то строить большие интересные модели, которые копийно едут

Наглядная иллюстрация основного назначения данной тяги- удержать мост от смещения при фронтальных ударах колеса о препятствие. Скручивание при разгоне/торможении сюда же. Весь остальной профит вторичен, по моему скромному мнению.

никто не хочет почему то строить большие интересные модели

Неудивительно, слишком много всяких “но”- подбор и более высокая стоимость запов, постройки, несовпадение с форматом большинства популярных трасс, сорев и покатух, обслуживание поломок, ну и даже банально сложность транспортировки, если учесть, что половина покатунов возят модели в сумках и пакетах на метро… Поэтому, вряд-ли большие масштабы станут массовыми. Сорри автору топика за флуд.

Сложности несколько преувеличены 😉 тут кому как…мне проще и дешевле делать большие поскольку обычный инструмент за копейки, а не мелкий, ломающийся с малым ресурсом… нормальный крепеж приличного размера который не срывает резьбу и не ломается, а покупается на любом рынке, обычные подши, шестеренки, валы и прочее. Любые материалы поскольку размеры позволяют. Даже аморты которые на 1\10 выглядят монструозно, на больших машинах более менее если совсем уж в копийность не впадать.

Конкретные проблемы могут быть с человечками и колесами, точнее с копийной резиной.

А вот времени требует больше. Приходится резать\точить более крупные детали из более толстых материалов. Краски уходит значительно больше. Ну и материал дороже на 10-15процентов если нет возможности доставать даром.

При этом ресурс моделей несравним. Если 1\10 ломается часто как не пытайся сделать крепко, то большие трофийки ломаются разве что в первые тестовые покатушки из-за косяков создателя. Дальше обычно годами ездит с минимальным обслуживанием, обычно серв. Даже подши практически вечные, не говоря уже о шестернях и прочем. Так что в итоге дешевле всегда если хозяин не криворукий и не путает плюс с минусом при подключении АКБ))).

Переноска да…проблема для тех у кого нет авто 1:1. Но у кого нет машины говорят что большой масштаб едет сам почти везде)))) Колеса позволяют, запас хода на 5-10часов на борту ибо с местом проблем нет. В метро катается просто как тележка… за бампер и не требуется засовывать в рюкзак или сумку. Кто возил и то и то, говорят с большими фактически проще если не приходится ехать в толпе пассажиров где большая просто мешается.

Но есть огромный плюс…катать можно почти везде. Очень удобно путешествовать. Машинка не вязнет в мелком снегу, не боится травы по которой обычно ходит человек. Ну и везет машинка на себе не только все свое, но и фото причендалы, инструмент, воду и т.п. Человек идет налегке, только пульт.

Согласен что массовости никогда не будет. Но странно что моделисты с большим масштабом трофи которые уже есть…не объединяются…Кстати, если для кого проблема приехать на покатушку, то пищите в ЛС. У нас обычное дело что едем 2-3 человека на одной машине, моя машина вообще куплена по сути под хобби и как транспортер порой возила и десяток моделей, всякие рукодельные препятствия, инструмент, зарядки, стулья\столики и т.п. Есть все что бы народ не таскал с собой лишнего.

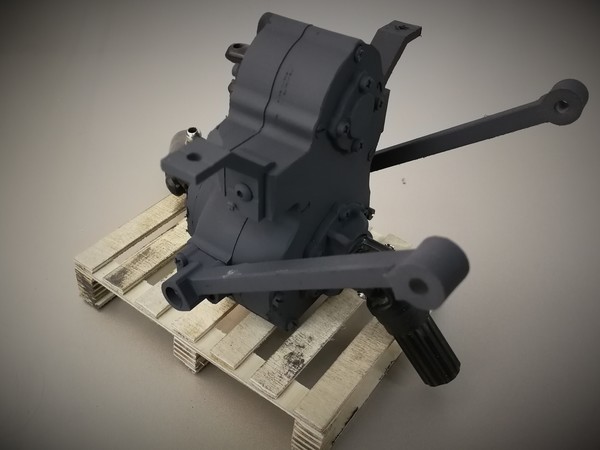

Часть 4. Трансмиссия.

У нас радостное событие - заработал новый агрегатный цех😁 и вот наши первые собранные образцы: раздатка и понижайка.

Раздатка.

Она с цепной передачей поскольку расстояние между валами велико для шестерен. Передний мост отключаемый, можно в движении. Рога это копийные кронштейны подвеса к раме.

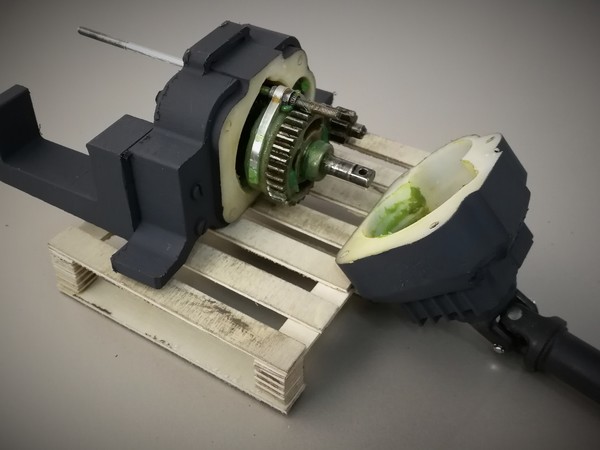

В разборе

Понижайка.

Это не КПП, здесь передаточное вех\низ отличается примерно в 2,5раза. Но она является передней секцией КПП. Кронштейн сбоку это для сервы

В разборе

Ничего особенного там нет, все обычное с классической муфтой. Возможно переключение в движении.

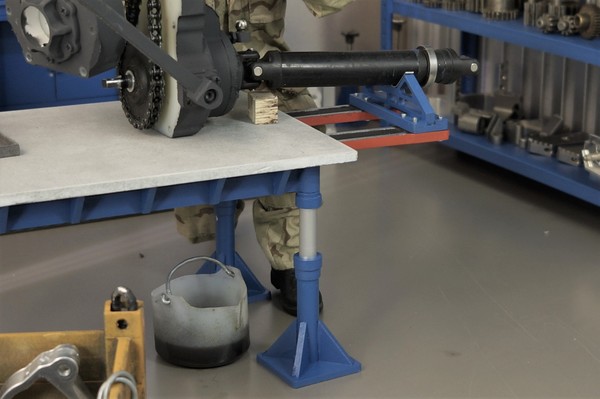

Все работы проходили на новом оборудовании. Самое интересное - силовой стол с регулировкой высоты, выдвижными лапами, сменными кронштейнами и т.п.

В новом цехе кипит работа😈

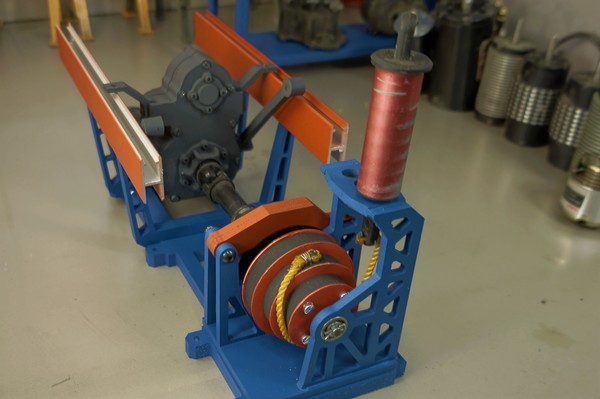

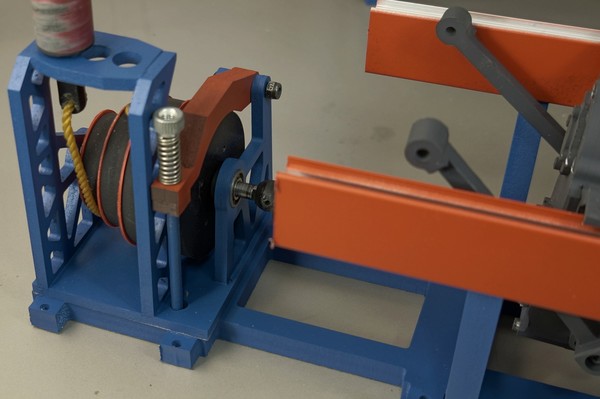

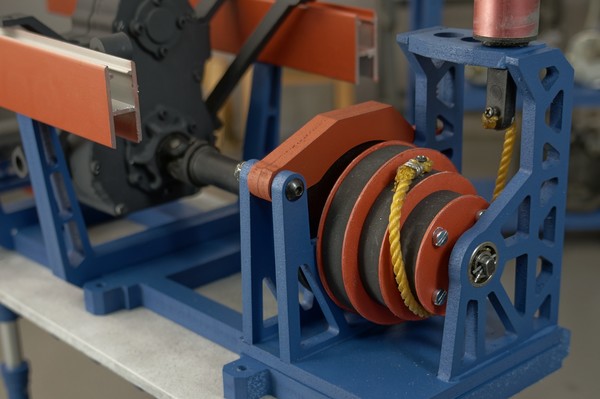

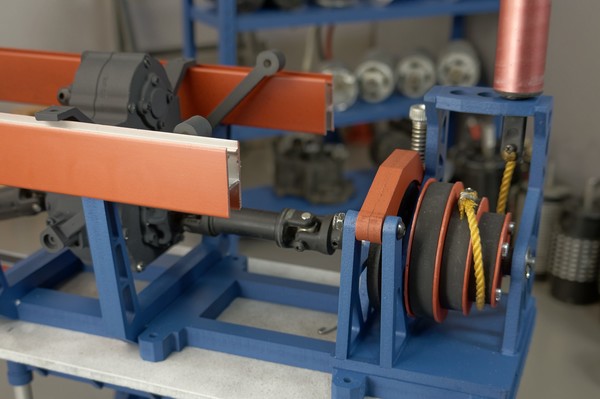

Ну и в заключении традиционная фишка проекта. На этот раз представлю вам один из серии стендов, точнее это пока прототип который сейчас проходит пусконаладочные работы в отделе контроля и испытаний.

Стенд предназначен для отстройки и тестирования плавности старта, температуры при полной нагрузке, а так же для сравнения мощностных показателей различных силовых систем в различном сочетании агрегатов трансмиссии и моторов.

Красный рычаг это тормозной механизм для создания произвольного сопротивления. Винт регулирует усилие торможения.

Барабан с тросом и амортом - устройство для теста старта. Диаметры барабана меняют резкость старта, красный аморт сверху с пружиной внутри создает сопротивление на старте.

Любой агрегат подключается к стенду через стандартные карданы. Можно установить как 1 агрегат так и несколько, переключать передачи. Крутить можно не только штатными моторами но и шуриком.

Продолжение следует…

Любимая часть пошла - механика! Корпуса - восхищение! Только винты надо поменять с попсового филипса на шестигранники (имбусы)

Только винты надо поменять с попсового филипса на шестигранники (имбусы)

Да…видимо придется. Мне не удалось сделать нашлепку в виде копийной гайки. Размер слишком большой получается, хотя почти все винтики сильно обточены были))))

Но пока это сложновато…не понятны размеры многих винтов, а их десятки…не скупать же все подряд.

У меня заведена отдельная коробочка с нержавейкой. Там всего 8 видов болтов по паре десятков каждого вида.

Имбус(cap head):

-M1.6x6 (для внешней отделки и пущей копийности для ненагруженных узлов, типа крышек агрегатов, колец бэдлоков и т.п.)

-M2x6 (аналогично)

-М3х6, M3х8, М3х12, M3x20 (мощные винты для основных задач, частых разборок, т.к. под шестигранник 2.5мм)

Потай (flat head):

-М3х6, M3x12.

С полукруглой головкой почти не использовал.

Этого набора мне хватало на 90% задач. Остальные докупались по мере необходимости.

M3x20 (мощные винты для основных задач, частых разборок, т.к. под шестигранник 2.5мм)

Увы, по технологическим причинам коротковаты)))) Надо 30-50мм для корпусов.

А для мелкоты есть очень жесткое ограничение по конструкции деталей…что бы не касались вращающих частей. И если будет ошибка в несколько мм то придется их все укорачивать 😦 Проще пока как есть собрать, переписать все потребные типоразмеры и потом просто закупиться и последовательно выворачивать и заменять.

Еще нюанс в диаметре шляпки. Хочется взять поменьше чем стандартные 😉 Такие например в оружии применяются, мне очень понравились визуально 😃

По поводу нержавейки…не люблю я ее. В процессе эксплуатации все делаю шуриком поскольку винтов много, а он шестигранник на нерже съедает моментом. Стараюсь использовать черные каленый…самые прочные что удается найти.

Ну а в процессе изготовления, временно, ставлю обычные дешевые одноразовые и выбросить не жалко и обрезаются и подтачиваются легко. Тем более красить легко, прям по винтам, не заморачиваешся, всеравно выкидывать))))

Вобщем нашел я себе головняк с копийностью😈…если у кого есть инфа где купить прочные черные каленые винты М3 под шестигранник, длинной 30-50мм с полной и неполной резьбой и шляпкой уменьшенного диаметра, скиньте ссылки в ЛС.

По поводу длины - резал по месту на наждаке или тонкой пилкой. В крепмаркете попадались даже М3х45 с неполной резьбой.

Нержа хороша тем, что не ржавеет и блестит. Больше преимуществ нет. Мелкие винты типа М1.6, М2 даже головку сворачивают при неаккуратной затяжке. Есть такой косяк.

А каленые, опять же, очень охотно ржавеют ((

Юрий, у винтов M3 с разным видом шляпок диаметр этих самых шляпок 5.5-5.6мм. А сколько нужно?

Кстати, вот

www.nbk1560.com/en-US/products/…/SNS-SD/

Диаметр головки 4.5 мм у винта М3 и они оксидированные черные. Цены вполне себе. в районе 10 рублей за винт. ХЗ только как с доставкой.

Еще вот, но не черные и длина небольшая

ru.aliexpress.com/item/…/32643231938.html?algo_exp…

Вот они самые 4,5мм 😃 Их и нужно только помимо коротких, надо еще длины 30-50мм, а таких пока не нашел 😦

А то что ржавеют это не критично, а даже копийно))) Если глянуть на реальный Камаз снизу - там таааакое 😉

И кстати да, я же капролон использую для КПП, а он зараза вязкий и было пару раз что у винтов шляпки срывало, так что нержа противопоказана, можно корпус угробить обломанным винтом. А те винты что я пользую для прототипов просто не удастся завернуть так что голова отвалиться, там если что, сразу шлицы срезает и сразу плоскогубцами выворачиваешь…

По поводу длины - резал по месту на наждаке или тонкой пилкой.

Ну сколько так можно нарезать каленых? Ну 5-10…если качественно что бы потом резьбу не угробили. Но мне то в общей сложности штук 50,а может и больше надо😈

вот например, класс прочности 12.9, ракету собирать можно- mir-krepega.com/…/vint_din_912_vysokoprochnyy_12_9… каталог корявый, надо рыться, есть и 40 и 50мм, но по мне так лучше для таких длин использовать резьбовую шпильку с припаянной с одной стороны гайкой или обычную шпильку с нарезанной по краям резьбой

Нереальная красотища! А все эти корпуса редукторов - 3Д печать?

Отвечу за топикстартера. Фрезеровка капролона

А все эти корпуса редукторов - 3Д печать?

Нет. 3Д печать не позволяет пока делать достаточно надежные корпуса нагруженных редукторов за разумные деньги. Во всяком случае у меня не получалось…ни самостоятельно ни при заказе у профессионалов 😉

Метод изготовления данных деталей: на ЧПУ фрезе вырезаю грубую болванку 2х основных половинок с посадочными отверстиями под оси. Затем, при помощи наждака, болгарки, бормашинки и шлиф машинки придаю корпусам нужную форму снаружи и дополняю фланцами и дополнительными отсеками. Некоторые детали термодеформированные(нагреваем пуансон и давим в пластик).

В этих редукторах корпуса состоят из 4-5 частей. Основные несущие части из капролона, некоторые особо нагруженные или тонкие части из дюраля. А вот внешние декоративные детали вообще из ПВХ поскольку их из прочных материалов делать сложно, долго и дорого, да и не имеет смысла поскольку нагрузки нет и на скорость не влияет))) Еще в корпусе присутствует АБС в качестве тонкого материала раздвигающего половинки на нужное расстояние…эдакая проставка.

Потом некоторые детали намертво скрепляю клеем и винтами и после этого обрабатываю поверхность до удаления следов стыковки и в итоге корпус разбирается только на 2 части.

ЗЫ По данному проекту, кроме топикстартера, корректною информацию может дать только Николай(iCkin). Он полноправный участник работ и соавтор.

Ну что же, как я и подумал, ничего сложного))))))))

а я то надеялся, что можно просто напечатать…

Ну что же, как я и подумал, ничего сложного))))))))

а я то надеялся, что можно просто напечатать…

На самом деле все зависит от целей. Ели катание не слишком напряженное и пробеги не большие, то выдержат и напечатанные детали. Но в данном проекте сразу ставилась задача сделать модель для битья и жесткого гряземеса. Ну а рейдовая модель должна еще и ездить быстро и прыгать на неровностях. Причем обязательное условие - минимальное обслуживание. Теоретически хочется что бы за сезон активных покатух не потребовалось ремонтировать ни чего.

Но вопрос денег так же актуален. Хорошая печать стоит дорого. Если есть возможность, потратить большую сумму(а в Камазе агрегатов очень много а в данном масштабе они еще и очень большие 😉 и выйдет очень дорого) то не вопрос. Я не планировал серьезно раскошеливаться. Выбор материала и конструкцию порой определяет наличие того или иного размера доступных материалов.

Например зачем нужна проставка из АБС? Да просто есть шестерни определенной ширины и материал для корпуса определенной толщины. Что бы не покупать что то особенное, просто делаю детали корпуса по толщине материала и немного раздвигаем (или наоборот, подрезаем) до нужного размера. Аналогично и с фланцами. Если сделать корпус цельным, то при малейших изменениях комплектующих, придется менять весь корпус. А тут доработал или поменял фланец и можно ставить другие подши, валы, шестерни…

Если хочется что то совсем простое, то я всеже рекомендую не печатать, а сделать корпус по слоям из доступных материалов. Собрать все это и если получилось то что надо, как и у меня все детали склеить, оставив одну плоскость разъема. Такой вариант можно замутить при помощи обычного ножика дрели и напильника. Уверяю…что после совместной шлифовки и покраски выглядеть такой агрегат будет не хуже моих, а может и лучше поскольку проще сделать всякую мелочевку копийную 😉