Строим не торопясь подвес для Helicam Solutions

А можете уточнить!! Какой пластик, где применяется!!

трубки пластиковые - 13 мм в диаметре (пустотелые), связующие элементы 25 мм. пластик, остальное - алюкобон.

Вот именно связующие элементы меня интерисуют! Не поддается капролоктан! И незнаю чем заменить!

Выездной комплект.

Симпатичный комплектик получился.😉

Отличная конструкция, какой вес?

Выездной комплект.

Видео выезда будет?😒

Клеил этим клеем. Клеит намертво, даже торцы конструкции, а плоскости вообще ничем нельзя будет разорвать! Естественно, всё должно быть обезжирено…Резку заготовок как раз заказываю в рекламном агентстве, им достаточно отдать векторный фаил…200р. денег стоит этот эксклюзивный защитный бокс! + 110р. клей. 😃

А адресок рекламного агентства где работают с алюкобондом не дадите или хотя бы где можно приобрести этот чудо материал?😒

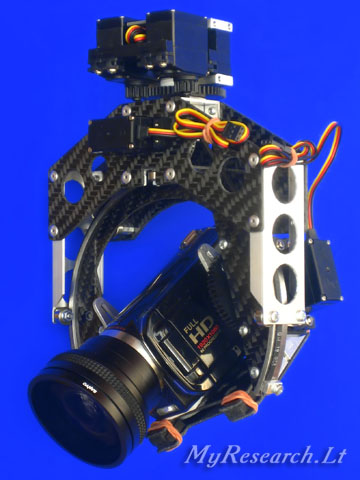

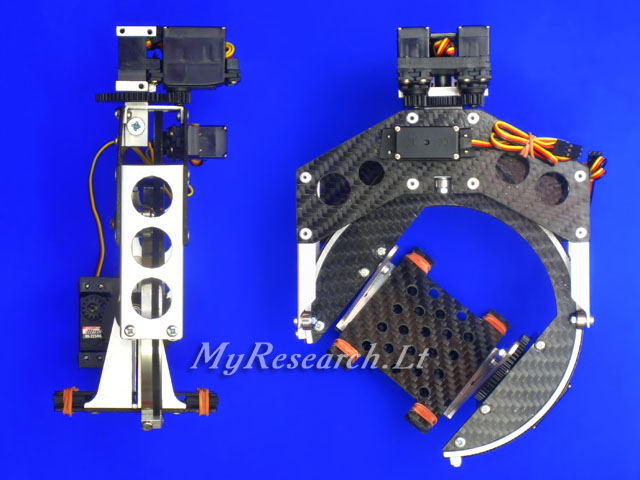

не торопясь, за три дня собрал такой подвесик (до этого месяца 4 руки не доходили, что бы начать работу):

Нравится реализованная вами очередность осей.

Какие габариты камеры возможны при полных отклонениях по оси тангажа?

Удалось избавится от люфтов в узле кольцо ролл - подшипники?

Хватает жесткости для предотвращения подклинивания?

При вертикальном положении камеры резинки виброразвязки достаточно надежны, не могут соскользнуть, если применить более менее тяжелую камеру?

Из моего опыта работы с тремя подвесами (аэрофойл, самопал примерно как ваш, только оси имеют традиционный порядок и Коптерворксовский, ну и вариации на темы этих трех числа которым нет) самая беспроблемная ось в плане люфтов - ось курса. Т.е. на нее, мне кажется, ставить 2 сервы избыточно. Самая проблемная ось с частым разнонаправленным качанием - крен, вот на ней хорошо бы, но только в случае, если угловая скорость поворота этой оси >= скорости качаний, для успешной отработки.

То же по скорости относится ко всем осям.

Ось тангажа прекрасно работала на аэрофойловском подвесе тупо с 401 гирой, к тому же на картинке качание по этой оси наименее заметны. На ней тоже вполне согласен с вашим решением из одной сервы.

Насколько я понял, исходя из наличия виброразвязки на платформе крепления камеры, сам подвес вешается на вертолет жестко?

Эта подвеска делалась специально под предоставленную камеру. От хвоста камеры до центра массы может быть 75 мм, ширина тоже 75 мм (вперед ограничений нет).

Люфтов и заклиниваний нет, так как прижатие подшипников можно подрегулировать, а само стальное кольцо проточено на токарном станке. Кольцо соприкасается с 10 подшипниками, но висит только на двух.

Про двойные и одинарные сервы я с вами согласен, просто двойной сервопривод на панараму уже был готов, и я не стал делать другого, а на другие оси для двойных приводов не хватало места. GY401 - действительно хорошо работают. Эта подвеска будет установлена на самолете с жестким креплением. Сервы оси панарамы окажутся внутри корпуса РУ самолета. Вес подвеса вместе с сервами - 500г.

Нравится реализованная вами очередность осей.

Какие габариты камеры возможны при полных отклонениях по оси тангажа?

Удалось избавится от люфтов в узле кольцо ролл - подшипники?

Хватает жесткости для предотвращения подклинивания?

При вертикальном положении камеры резинки виброразвязки достаточно надежны, не могут соскользнуть, если применить более менее тяжелую камеру?

Из моего опыта работы с тремя подвесами (аэрофойл, самопал примерно как ваш, только оси имеют традиционный порядок и Коптерворксовский, ну и вариации на темы этих трех числа которым нет) самая беспроблемная ось в плане люфтов - ось курса. Т.е. на нее, мне кажется, ставить 2 сервы избыточно. Самая проблемная ось с частым разнонаправленным качанием - крен, вот на ней хорошо бы, но только в случае, если угловая скорость поворота этой оси >= скорости качаний, для успешной отработки.

То же по скорости относится ко всем осям.

Ось тангажа прекрасно работала на аэрофойловском подвесе тупо с 401 гирой, к тому же на картинке качание по этой оси наименее заметны. На ней тоже вполне согласен с вашим решением из одной сервы.

Насколько я понял, исходя из наличия виброразвязки на платформе крепления камеры, сам подвес вешается на вертолет жестко?

Кольцо реально стальное?! Тяжело же, хотя износ меньше…

Мы использовали дюралюминий.

В дюральке появятся канавки и изгибы и кольцо не будет ходить “гладко”. Рельсы делают из стали 😃

Солгасен, у нас пара дюраль-фторопласт

Ну, конкретно в этих изделиях, большой подшипник, не до конца, чтобы не клинило при перекосах ввиду небольшой его собственной жесткости, заполненный шариками. Шарики вставляются после сборки 2 половин подшипника, они фрезерованные, через отверстие в боковой стенке наружного кольца. Ее потом заклеивают изолентой 😁

Вот набросал рисунок!! так??

А еще есть варианты реализации такой схемы?

Можете сделать так, если желаете приобрести жизненый опыт на базе ошибок 😃

У вас диски будут алюминиевые? если да, то поставте по периметру 6 точеных пластиковых колесиков, которые будут катиться по желобу во внешнем диске. Оси должны фиксироваться гайками так, что бы можно было регулировать прижатие.

Ну, конкретно в этих изделиях, большой подшипник, не до конца, чтобы не клинило при перекосах ввиду небольшой его собственной жесткости, заполненный шариками. Шарики вставляются после сборки 2 половин подшипника, они фрезерованные, через отверстие в боковой стенке наружного кольца. Ее потом заклеивают изолентой 😁

Во первых для сборки подшипника не требуются отверстия, через которые пихают шарики. Во-торых там, где что-то крутится, используют токарный станок, а не фрезерный.

Во первых для сборки подшипника не требуются отверстия, через которые пихают шарики. Во-торых там, где что-то крутится, используют токарный станок, а не фрезерный.

- У меня есть этот подшипник - тот что на верхней фото, Коптерворксовский, на нем именно отверстие для вставки шариков. Шариков там процентов 90 от полного заполнения. При его размерах, под Панасоник 200, он имеет недостаточную жесткость на кручение, поэтому и шариков не досыпают. С 6 ю роликами его переклинит совсем, при тех же сечениях, а он ох и нелегкий!

- Раньше на сайте triax-aerial.com (собственно в руках не держал, но уж больно трудно найти 10 отличий от Коптерворкса)😁) был ролик про изготовление этого самого подшипника (наружной части) на обрабатывающем центре, и там его именно фрезеровали из плиты.

- У меня есть этот подшипник - тот что на верхней фото, Коптерворксовский, на нем именно отверстие для вставки шариков. Шариков там процентов 90 от полного заполнения. При его размерах, под Панасоник 200, он имеет недостаточную жесткость на кручение, поэтому и шариков не досыпают. С 6 ю роликами его переклинит совсем, при тех же сечениях, а он ох и нелегкий!

- Раньше на сайте triax-aerial.com (собственно в руках не держал, но уж больно трудно найти 10 отличий от Коптерворкса)😁) был ролик про изготовление этого самого подшипника (наружной части) на обрабатывающем центре, и там его именно фрезеровали из плиты.

Я не могу сказать как делались указанные образцы. Координатный фрезерный станок может применяться для вырезания сложных форм, но его точность для окружности (направляющей) будет недостаточной, надо что бы вращалась именно заготовка. Иначе окружность не будет достаточной точности. Даже посадочные места для подшипников координатником не режут. Шарики или иглы в подшипниках обязательно лежат в обойме иначе тоже не будет работать корректно. заполнение шариками осуществляется при смещенном внутреннем диске, а потом их распределяют по окружности. Это я пишу про подшипники, а в отношении отдельных примеров из мастерских это конечно может быть не так.

P.S. Возможно сначала плиту ставили на токарный и точили внутреннюю канавку для шариков, я бы так и делал (в своих мечтах о станочном парке такого уровня и размеров), ну а потом вырезали на координатнике. Обоймы нет точно, я не про подшипники вообще, а про то, что Шахрух спрашивал в частности. Диаметр этого “подшипника” 260 мм.