Boeing 777-200 LR(ER) 1:44 (проект B7)

а если я проволоку подберу под такое сочетание

В среднем, для резки пенопласта, параметры получаются такие: длина проволоки 70см, диаметр 0,4, напряжение 12В, ток 4А. Если зарядник запускается без акб, значит работать будет. В вашем случае, вполне возможно будут нужны несколько другие параметры. Я так догадываюсь, чтобы резать пластик, нужна большая температура, чем для резки пенопласта. Это значит, что диаметр проволоки нужен больше. Около 1мм. Может вам не нужна такая длина, это надо по месту смотреть.

Господа моделисты, нужен совет

смогу ли я сделать пенорезку из вот таких подручных средств?источник тока / напряжения

Заряд.устройство Вымпел-20 (автомат,0-6А, 6/12/18В, стрелочный амперметр)

Именно таким и режу. Использую стальной провод от “полевого кабеля”.

Именно таким и режу. Использую стальной провод от “полевого кабеля”.

Отлично! значит иду покупаю!

А с нихромом решили не заморачиваться?

Я так догадываюсь, чтобы резать пластик, нужна большая температура

да мне бы пенопласт нарезать, оказалось никуда без него 😃 на раму поддержки под скорлупки и на крылья

Закрепите вертикально вашу дрель, например дремель и выставьте подрезной диск на нужную высоту от поверхности (стол).

Возможно так удастся отрезать ровно, перемещая корку по ровной поверхности. Подумайте, как обеспечить жесткость корки. Под конец реза она начнет “играть”.

Прошкуривание руками не даст результата. Ровно не вышкурите. Только на плоскошлифовалке и заполнив корку пеной.

Отрезание струной, скорее всего не даст результата. Любое замедление при перемещении приведет к браку.

ИМХО Ровно отрезать таки можно.

Нужен большой пуансон.

Изнутри детали. Гипс, пена, силикон … что угодно, с чего корки можно будет снять, и что обеспечит ровную твердую подложку, в которую можно будет опереть резак-лезвие и прикладывать усилие не деформируя корок.

И чтобы пуансон был не одноразовым.

Успехов!

Прогресс по моему самолету.

Вынырну на минутку из мира outsourcing и расскажу что сделано по раме.

Части рамы условно сгруппированы по технологии изготовления и по плоскостям - у меня в крыле +7 и +0, в стабилизаторах +8

сделана и едет ко мне - материал алюминий 6063.

Резка плоского алюминия лазером

Материал - алюминий 6061-Т6, найден поставщик услуги, скоро скинут фото

используется для сопряжения плоскостей +7 и +0, уже сделана и едет ко мне - материал алюминий 6063-Т5.

в пяти минутах от заказа с обработкой.

ох как сложно-то найти, все еще ищу 😵

В принципе нашел, там у них называются 618, 681 и так далее. Внешний диаметр 3мм, внутренний 1мм. Есть такие и из пластика и даже бесплатно сотню отгрузят 😃

Здесь все будет ручками. Все необходимое для пенорезки куплено. Струну здесь же на форуме нашел, уже пришла, осталось все собрать и чего-нибудь да порезать 😒 шаблоны вместе с резкой алюминия придут.

Для креплений на раме используются М3, но есть и М2. Пришлось и их заказать

шасси

Здесь еще работать и работать - тут и чпу, и резка, и резина, и пластмасса, подшипники те же, пружины две, крепеж М2 и тормоза. Хочется же, чтобы все было как у людей 😁

Кто знает, глядишь и на х-кинге появится наборчик шасси от меня 😉

Потихонечку приходят запчасти для рамы.

Основной костяк составляют облегченные алюминиевые трубы, вес получился 198 грамм.

А вот эти алюмяшки я буду использовать для всевозможных соединений под углом. У меня четыре основных плоскости под элементы - 0, 90, +7 и +8 градусов, вес 34 грамма.

Также пришли мои ретракты - DSR 46. Вся рама сделана под них, вес у них неслабый - 173 грамма.

возьму себе позывной “too heavy 777” 😁

Лазерная резка все еще в пути, пока есть только фото самого процесса и контроля качества. Нюансов лазерной резки мелких деталей из алюминия оказалось просто немерено - некоторые детали переделывали четыре раза.

Пока чертил конструкцию шасси понял, что то, что есть на рынке в диаметре 30-35 мм, меня не устраивает. Или дорого (dubro, например), примерно $5-6 за колесо, или глаз не радует, мягко говоря. Да и те по 5-6 на мой взгляд не айс - функцию свою выполняют, но душа к ним не лежит. Поэтому, как у меня принято, будут свои колеса, с блэджеком и…

два штампованных стальных диска, две декоративные накладки (одна из них под реальную штамповку boeing), вкладки под два диаметра оси (1 и 2 мм), болты и гайки М1, полая покрышка из резины. Вес около 10 грамм, немного тяжеловато, одна покрышка только под 7, но уверен внешний вид все компенсирует.

Два года назад, когда я чертил свою раму для самолета, я выбрал dsr как основные ретракты. Купить тогда я их не имел возможности, поэтому чертежи взял с официального сайта.

На этой неделе я получил свою лазерную резку и вот результат.

Есть два основных вида dsr - 30ые и 46ые. Во всех чертежах у меня идет 46, но, как говорится, семь раз отрежь отмерь…

Похоже я использовал рисунки с 30ых для 3D модели, а обозвал их как 46ые. Опять предстоит сделать шаг назад и искать лазерную резку.

Колеса 35х13 мм

В колесах у меня девять комплектующих.

Сегодня пришла часть номер четыре. Еще неделю назад все это выглядело вот так

Следующие будут болты и гайки М1, уже куплены, протестированы и едут ко мне

Был еще одна экспериментальная вещь - микро подшипники с диаметром внешним в три миллиметра

Я вот все думаю - хватит ли прочности оси в один миллиметр + подшипники для тележек моего пятикилограммового самолета, или надо использовать ось в два миллиметра + скользкий вкладыш как подшипник? 😃

5кг для летающей модели лайнера в таком небольшом размере - это лютый перебор. Другое дело, если вы делаете стендовую модель. Изначально, в размахе 1,5м, надо стремиться уложиться в вес не более 2,2кг. Оси, конечно слабоваты будут. Для реальных условий и такого веса, надо хотя бы 2,5-3мм ось. От материала сильно зависит. Идеальных условий для колес 35мм еще пока не придумали. Обычно, диски делают целиком, без возможности разборки, а покрышку надевают, предварительно разогрев ее хорошенько. Если она не из пены. Вам, собственно не пойдут покрышки из пены. Надо хотябы из микропористой резины.

Константин, когда я про вес слышу - это ролик на ум приходит 😁

движки - 363г каждый

контроллер - 142г каждый

edf - 198г каждый

ретракт - 54г каждый

Итого 1.6 кг на два двигателя + голые ретракты.

К этому

+батарея

+управление, провода, разъемы

+куча сервоприводов

+механизмы

+бано

+шасси

если брать в расчет мою технологию

+рама (600-800г, нет еще данных)

+оболочки (900-1100г, точно не мерил)

+крепеж (100-200г)

поэтому, пять кг для меня это вообще нижняя планка.

Полетит? - не знаю

Есть ли план Б? - есть и В

ну а пока - буду плакать, колоться, но продолжу лезть на кактус 😄

Измерил грубо вес вырезанных частей

получилось 160г

- трубки 170г

- четыре метра карбоновых полос 280г

итого рама движется к 700г

Почему такие тяжелые оболочки? Это ж вес бальзовых конструкций со шпангоутами и всем необходимым, в тч отделкой.

Мне кажэтся, что надо сразу переходить к плану D. А именно: или выкидывать раму, или искать пути к легким оболочкам, общим весом не более 300 грамм. Менять моторы+реги на менее мощные, с общей тягой в пределах 2-2,5кг. Сервоприводы на такой размер можно использовать с усилием до 1кг, больше не надо. Если их много, то некоторые из них (которые работают парами на 1 отклоняемую поверхность) можно ставить еще легче (не обязательно слабее).

Если с весом ретрактов все норм, то мне не понятно, зачем такие тяжелые движки и регуляторы? На ваш самолет вполне достаточно 100 граммовых аутраннеров и 40-50А регуляторов (грамм 50 каждый). ЭДФы можно поставить чуть меньшего диаметра на 5-7 лопастей, например 70-75мм, вес каждого из них будет грамм по 50-75, не больше. Вот уже какая экономия веса.

Шасси тогда можно оставить как уже почти сделано, только заменить оси на 2мм их жесткой проволоки. Батарея весом до 500грамм вполне сгодится для такого проекта. Это 4400мА 4 банки, что вполне нормально и вполне реально.

Качество у оболочек из petg с вакуумом просто сногсшибательное, для меня это все перевешивает

Качество у оболочек из petg

Хорошо. А если заставить эти оболочки работать? Убрать лишние фрагменты рамы, например, из хвостовой части и от середины полуразмаха крыла. Я так понимаю, толщина стенки там солидная, раз такой вес получается. Возможно, стоит убрать и часть рамы из носовой части. Оставить ее фрагмент для соединения крыла с центральной частью фюзеляжа. Площадку под передний ретракт закрепить между 2 шпангоутами.

Сергей, как мне как-то сказали взрослые коллеги … “а теперь берем напильник … и делаем всё в два раза тоньше”.

И даже то, что получится, можно сделать еще тоньше, еще легче и еще жёстче.

PS

У вас уже есть комплектующие. Детали, элементы конструкции.

Пора собрать всё до кучи, и провести статические испытания. Говоря попросту - сломать, нагружая, исходя из полётных и посадочных нагрузок. И посмотреть где конструкция переупрочнена.

Мне кажется, что модель получится стендовая. Материалы в большинстве выбраны не модельные: тяжеловатые и абсолютно не ремонтопригодные.

Работа проделана колоссальная, я-бы сннял матрицы с корок и переделайл раму на дерево/фанеру

Кстати, да.

Раму переделать на ламинированную тооонким углём фанерку 0,5.

А корки штамповать из пены. При подогреве форм они будут глянцевыми. И невесомыми.

Или, если делать корки несущими - воспользоваться “взрослыми” технологиями моделистов. Но это наверное будет очень резким манёвром. И ресурсоемким.

Я про несущие корки.

Хорошо. А если заставить эти оболочки работать?..Я так понимаю, толщина стенки там солидная, раз такой вес получается.

На такой длине пластик играет, его работать можно заставить только если пеной изнутри залить и отковырять лишнее.

Толщина 750мкм, меньше - ветром гнуть будет, толще - кроме веса ничего не получишь, все равно будет играть.

А корки штамповать из пены. При подогреве форм они будут глянцевыми. И невесомыми

Евгений, стоимость форм легко перевалит за 15 тыс. usd.

А вот про глянец - это реально вопрос почему этот способ не использует никто? Недавно какую-то упаковку в руках глядел - пенопласт, но снаружи глянцевый и гладкий такой - как будто покрыли его чем.

У вас уже есть комплектующие. Детали, элементы конструкции

да нет, не все еще на руках - крепеж и углепластик все еще в пути, уголки - даже производителя не нашел пока. С лазерной резкой тоже бардак - режет то лазер точно, вот с позиционированием проблемы 😃

Мне кажется, что модель получится стендовая

Надеюсь, что все же полечу

На такой длине пластик играет

На такой длине и потолочка играет 😉

А вот про глянец - это реально вопрос почему этот способ не использует никто?

Его используют. Успешно. Из живых примеров - коллеги из Австралии, крыло Гизмо.

Шукать на рцгрупсе. Но там также было четыре или пять “подходов” к снаряду, то бишь к формовке, общей длительностью почти год.

Ну а “браты китайтцы” будут отжимать и формы и технологии до упора. Пока будут покупать …

Надеюсь, что все же полечу

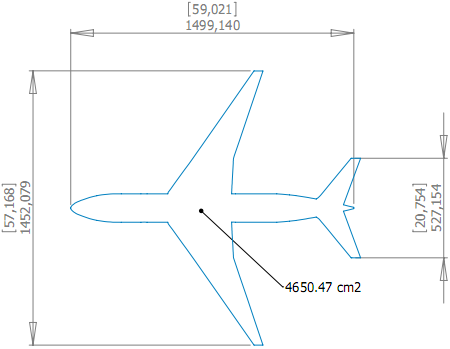

при весе 5 кг какая нагрузка на крыло получается?

за 100 получается. Для 1,5 метра такого крыла дофига уже. 😦 А только крыло с центропланом какую площадь имеют?

четно говоря не считал, на картинке масштаб сохранен, можно прикинуть

четно говоря не считал

ну и зря. Полтора метра крыла с нагрузкой под 200 полетит только со скоростью “пули смазанной салом”. Ни о каком нормальном полете речи и не будет.

Я бы рассчитывал на вес до 3,5 кг максимум. Импелеры сюда не более 70мм можно спокойно ставить, короче Константин выше про мотоустановку все верно написал.

У меня полутораметровый Боинг 777 от E-flite лежит еще не распечатанный в коробке, его полетный вес 1,5 кг, так я ломаю голову как на него ретракты с шасси и колесами грамм до 200 общим весом установить, поскольку аналогичная модель 777 ранее мной использовалась как тренер и я ее утяжелил до 2,5 кг - очень не комфортно было управлять - довольно большая скорость. Безусловно, и 5 килограммовый самолет при таком размахе взлетит и полетит (при наличии соразмерной весу тяге), но вот зрелищность полета модели пассажирского лайнера из-за высокой скорости будет потеряна - ну это конечно исключительно мое мнение.