Изготовление винта на ЧПУ

Возникла идея сделать винты для электролетов, имею 3DHS Extra 330SC 57" винт 15х6 так же для большой Екстры 78" винт 20х10

собственно есть один мелкий винт Xoar 15Х6 из бука . но коцанный,

решил слизать, но что то в голову не приходит как снять сечения, кроме как попилить его каждый 10мм или реже, но как потом понять где какой угол атаки лопасти был. подкиньте идею. Тк потом буду в солиде рисовать и в АртКаме УП готовить

А почему бы и нет?!

В 2003 г, когда 3Д сканеры можно было видеть только на презентациях выполняли аналогичный частный заказ. Правда это был не винт, а твистер. Это такая пластиковая маленькая рыбка, 90 мм длиной, для спининга. Заказчик дал нам 3 образца и сказал - “Хочу форму для литья таких же!”

Один образец разрезали вдоль по вертикальной плоскости, другой нарезали “пятаками” через 5 мм. Положили на обычный оптический сканер, и отсканировали сечения. Далее возможно варианты, кто чем владеет. Нам было проще отсканированные сечения в формате JPG отрассировать (построить кривые в векторном формате) в Адоб Иллюстраторе. Полученные векторы сохранить в DXF, и затем импортировать в Unigraphics 2.0. Далее классика жанра - по боковой проекции и “шпангоутам” построить 3Д модель половинки “фюзеляжа”. Ну а далее - из модели рыбки создание модели половинки симметричной пресс-формы, программа обработки, обработка. Все получилось.

Так что - ваш вариант приземленный, но вполне реальный.

Руслан, если тебе не сильно горит, попробую отсканировать какойнить винт. В офисе есть пара 3Д сканеров разного типа, только не уверен что ими кто-то пользовался. Если это добро заработает - будут тебе сканеные винты.

буду признателен, а то свербит, попробовать хочется, а как попало не хочется. вчера залил клеем старый винт, как встанет клей, нашинкую, вот и сравним что лучше, сканер или метод “колбасы”

сегодня говорил со столярами, по поводу “какое дерево” взять для винта, они меня убеждали в необходимости березы, мол волокна правильнее, прочнее, лучше чем бук

есть обратная сторона березы?

сегодня говорил со столярами, по поводу “какое дерево” взять для винта, они меня убеждали в необходимости березы, мол волокна правильнее, прочнее, лучше чем бук

есть обратная сторона березы?

Береза колется вдоль волокон лучше, чем бук. При касании винтом земли винт может остаться целым, но с одной-двумя трещинами вдоль лопасти. Обычное дело, можно подклеить эпоксидкой и лететь дальше.

И твердость меньше, но для винта это не актуально, наверное.

Обычное дело, можно подклеить эпоксидкой и лететь дальше.

За такие эксперименты из моделок изгонялись навсегда! Ни один руководитель никогда не хотел сесть за то, что отлетевший кусок винта сделал ребёнка калекой. А такие случаи были. Поэтому всегда действовало неписанное правило - малейшее повреждение винта - в помойное ведро.

Лично до сих пор придерживаюсь этого правила и цел и невридим до сих пор!

Лично до сих пор придерживаюсь этого правила и цел и невридим до сих пор!

Этого придерживается любой разумный пилот… А кроме безопасности есть еще и балансировка…

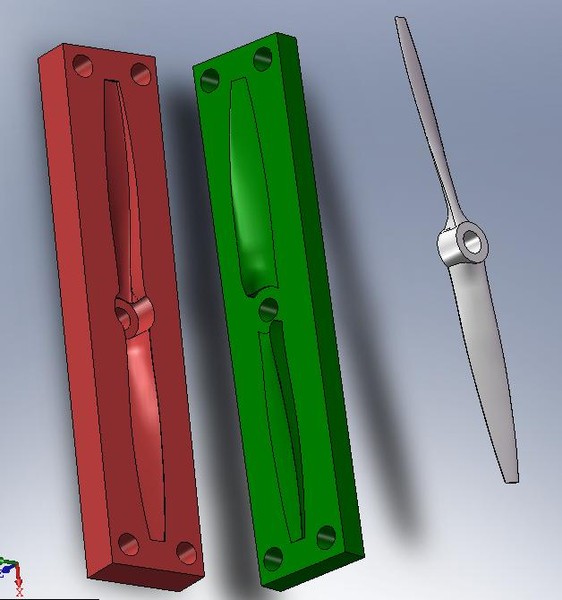

в начале пытался в Корле все отрисовать, но вспомнил что в солиде необходимо соблюдать равное количество точек в каждом сечении. в итоге нарезал картинок, выровнял, сохранил каждую, нарисовал плоскости через каждые 15мм, как и резал церкуляркой, и потом рисовал сечения, вытянул “бобышку по сечениям” сделал отображение эскизов, и двигал каждую точку на каждом эскизе для плавности линий, конечно щас не идеально, но подкорректирую.

собственно вот что получается

в начале пытался в Корле все отрисовать, но вспомнил что в солиде необходимо соблюдать равное количество точек в каждом сечении. в итоге нарезал картинок, выровнял, сохранил каждую, нарисовал плоскости через каждые 15мм, как и резал церкуляркой, и потом рисовал сечения, вытянул “бобышку по сечениям” сделал отображение эскизов, и двигал каждую точку на каждом эскизе для плавности линий, конечно щас не идеально, но подкорректирую.

Супер! А то -“ЗД сканер - 3Д сканер…”

Не в качестве рекламы, а к слову - Юниграфикс более гибкий в этом смысле. Он или не реагирует на разное кол-во точек в сечении, или любую кривую можно переразбить на нужное кол-во точек (видимо он это сам и делает в первом случае).

Этого придерживается любой разумный пилот… А кроме безопасности есть еще и балансировка…

Какие тут все умные, один видимо я дурак без красного диплома МАИ…

К сожалению было запрещено снимать, но на фирме MTV Propeller видели деревянные винты (для моторов мощностью 260 л.с. и более) расщепленные в хлам, почти до ступицы. На вопрос чего с ними будут делать, немец ответил - “Подрежем аккуратненько, подклеим бруски, зажмем за комель в станок и обработаем, затем стандартный процесс оклейки-шпаклевки-окраски”. На наш взгляд - проще выбросить.

Повреждение повреждению рознь, конечно, но расщепление вдоль волокон - фигня. И как видите жив до сих пор, и друзья мои живы, чего и вам желаем.

За такие эксперименты из моделок изгонялись навсегда! Ни один руководитель никогда не хотел сесть за то, что отлетевший кусок винта сделал ребёнка калекой. А такие случаи были. Поэтому всегда действовало неписанное правило - малейшее повреждение винта - в помойное ведро.

Лично до сих пор придерживаюсь этого правила и цел и невридим до сих пор!

А вот отстрелы в воздухе лопастей угле- и стеклопластиковых лопастей было сколько угодно. Один раз у меня на скоростной модели с резонасом просвистела мимо лопасть от углепластикового винта, а нашему зам.председателю федерации (тоже в прошлом скоростнику F2A в 80-ые годы) - в щеку угодила…

И последний камень на могилу тезиса “Этого придерживается любой разумный пилот…” - для самодельных летательных аппаратов (не моделей, а больших, до 1800 кг) запрещены любые самодельные воздушные винты, кроме деревянных 😒

P/S/ Не красиво орденами бренчать, но вы бы хоть мой профиль посмотрели, я ведь тоже не мимо проходил…

Не красиво орденами бренчать, но вы бы хоть мой профиль посмотрели, я ведь тоже не мимо проходил…

Для СЛА это тоже допустимо?

можно подклеить эпоксидкой и лететь дальше.

Тут никто не против деревянных винтов - наоборот, только их и обсуждают… Вопрос только в отношении к делу. При чем тут композиты?

Оторванная лопасть в щеку… Везет вашему зам.председателя… У нас товарищ словил 32" винт в руки на половине газа из за сорваной шпонки на хабе - руки собирали долго, потом по больницам и пол-года в “аппарате елизарова”. Вполне себе “модельный опыт”, слава богу не личный, согласитесь?

Хорошо когда это всего лишь “на могилу тезиса”… Был бы полный газ - вместо “тезиса” мог бы быть ктонить другой…

А ведь расщепление может запросто перейти и на ступицу, в самый неподходящий момент.

Вот, мои потуги по теме сабжа:

rcopen.com/forum/f7/topic158648/161 начиная поста с #173 по #179,

Потом я отвлекся на мотораму, винтом не занимался, но закончив ее и воплотив прессформу в металле, продолжил:

rcopen.com/forum/f7/topic158648/401 начиная с поста #412 и до конца…

не полюбил я рино, изначально 3дс макс изучал, когда однокурсники автокад изучали в авиационном, а теперь только солид , нет лучше программы, а вто потому что там любаая поверхность описывается математически, и потом ее передать станку можно слегкостью

Для СЛА это тоже допустимо?

А ведь расщепление может запросто перейти и на ступицу, в самый неподходящий момент.

Есть отечественная инструкция ДОСААФ по ремонту некоторых повреждений воздушных винтов для легких самолетов. СЛАшники - они как бы не в системе ДОСААФ, поэтому считается, что образования и навыка у них нет, руки у них кривые, материалы убогие, инструменты неправильные, о технологии понятия не имеют и т.п.

Если себя не причисляете к таковым, то нужно только здраво оценить степень повреждений и сопоставить с действующими нагрузками на винт. Речь шла о расщеплении вдоль волокон, к коему склонна береза и сосна. Основная нагрузка - растягивающая вдоль лопасти и кручение профиля. Ни что не мешает склеить винт расщепленный от кончика до кончика на две половинки в единое целое. Прочность от этого не страдает. Тем более - большие воздушные винты так и делаются (посмотрите фото всяких Фарманов и Ньюпоров) - заготавливаются дощечки (“дроки”) из разных пород древесины размером во весь винт (или на 2/3 диа.) и делается переклей. После высыхания - обрабатывается как единый кусок дерева.

Буковые винты редко щепятся вдоль, чаще выламываются кусками. Куски вклеивать категорически не рекомендуется, не имея опыта такого ремонта. И вообще - тут лучше не рисковать.

Конечно, риск есть всегда, и уж тем более для отремонтированного винта. Статистика показывает - повреждения типа трещина вдоль лопасти ремонтировать можно смело.

Ну а товарищу вашему просто не повезло. Сорвало ведь шпонку, а винту уж потом разлетелся.

Вот, мои потуги по теме сабжа:

Ступица маловата, и зализ напрашивается между ступицой и лопастью. По-плавнее как-то надо тут. Иначе - концентратор напряжений в чистом виде…

Ступица маловата

Ступица по размеру планшайбы и гайки-кока маленькой, 15-той(2.5 см. куб.) “Форы”. А вот насчет зализа - здесь я полностью согласен.

Но, я винт не с нуля проектировал, а “слизал” с готового, проверенного и хорошо себя зарекомендовавшего образца с помощью 3D сканера STL-ку, которую использовал как подложку, обрисовывая ее кривыми в Рино…

Ступица по размеру планшайбы и гайки-кока маленькой, 15-той(2.5 см. куб.) “Форы”. А вот насчет зализа - здесь я полностью согласен.

Но, я винт не с нуля проектировал, а “слизал” с готового, проверенного и хорошо себя зарекомендовавшего образца с помощью 3D сканера STL-ку, которую использовал как подложку, обрисовывая ее кривыми в Рино…

Так ведь тот винт сделан поди из какого нибудь стеклонаполненого полиамида. Ему то прочности хватит, а формованному из ЭД-20 или КДА может и не хватить.

а формованному из ЭД-20 или КДА может и не хватить.

Они как раз и формуются из Ларита или КДА и весь мир на них летает…

😒И ОН “стеклонаполненый”… Причём стекла 50% от веса изделия…

по моему тема ушла в другую сторону

по моему тема ушла в другую сторону

ДА, конечно, не хорошо…

Вопрос по теме - каким образом будете фрезеровать винт? На трехкоординатном станке с одним переустановом или на четырех координатнике? В обоих случаях потребуется некое технологическое приспо. Для трехкоординатника простое, для четырех - сложнее. После обработки на трех координатах потребуется небольшая ручная доработка, после четырех - возможно получение готового изделия из-под станка.