Проект JFR Trophy Truck 1:10

Если ты про клетку

Нет, не про клетку, а про разные люминевые детали, 5мм дюраля для 1/10 имхо перебор, ну или дырявить надо.

Распечатанный мост не является окончательным вариантом

Я так и понял, я это скорей для следящих за процессом)

Если вес получится меньше 4кг это хорошо, но вот как-то пока не верится, все же рама штука тяжёлая.

Аналогичные проекты что я видел, все были тяжелые.

Я так понял главным вдохновителе проекта Сyconxc rc 😃

Нет, не про клетку, а про разные люминевые детали, 5мм дюраля для 1/10 имхо перебор, ну или дырявить надо.

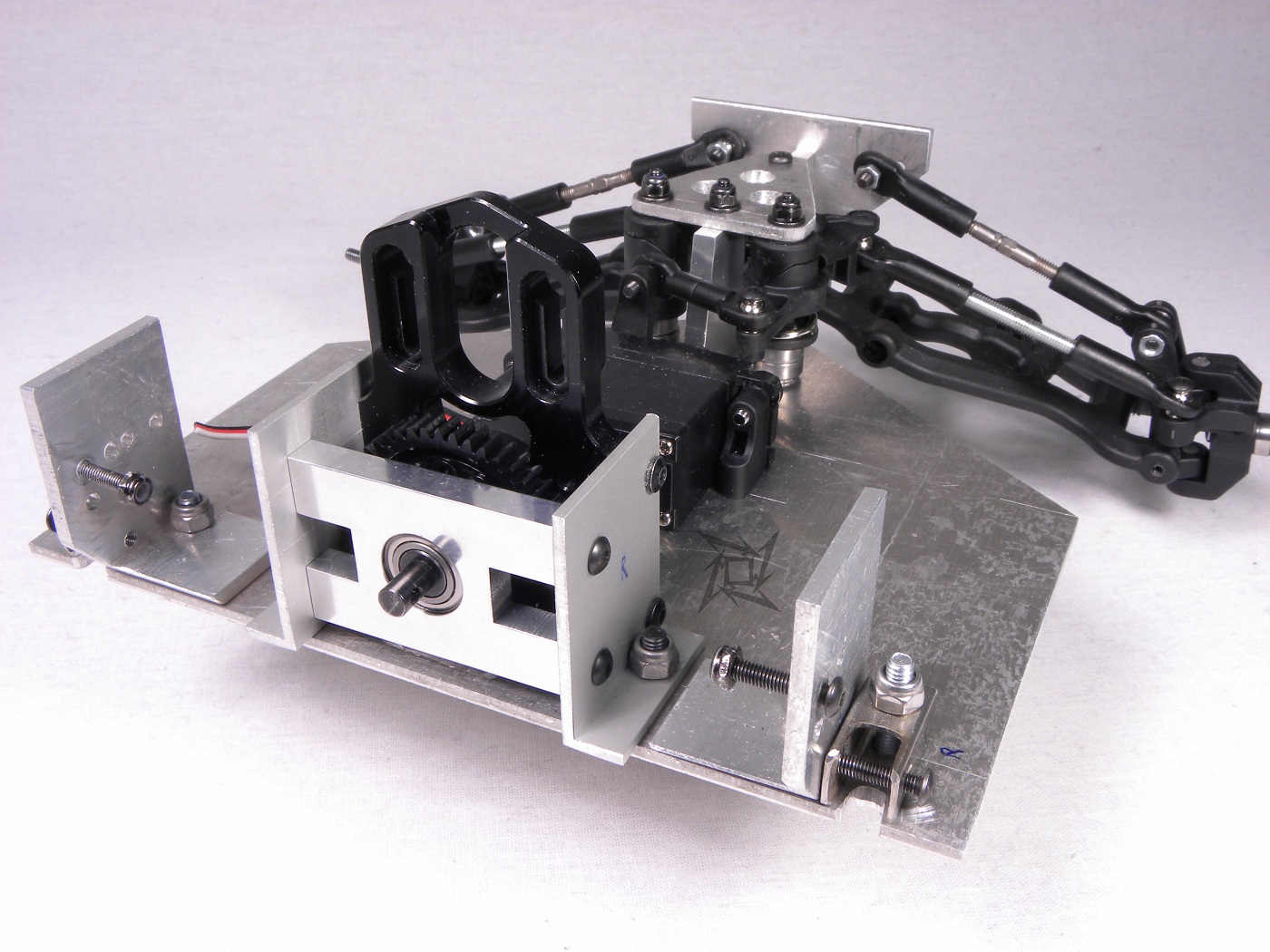

Опора будет принимать на себя основную часть удара о булку. А поскольку булка совершенно не стандартная и крайне узкая, усилить ее все же было необходимо.

Я так понял главным вдохновителе проекта Сyconxc rc

Да, он вдохновил на создание именно клетки 😃

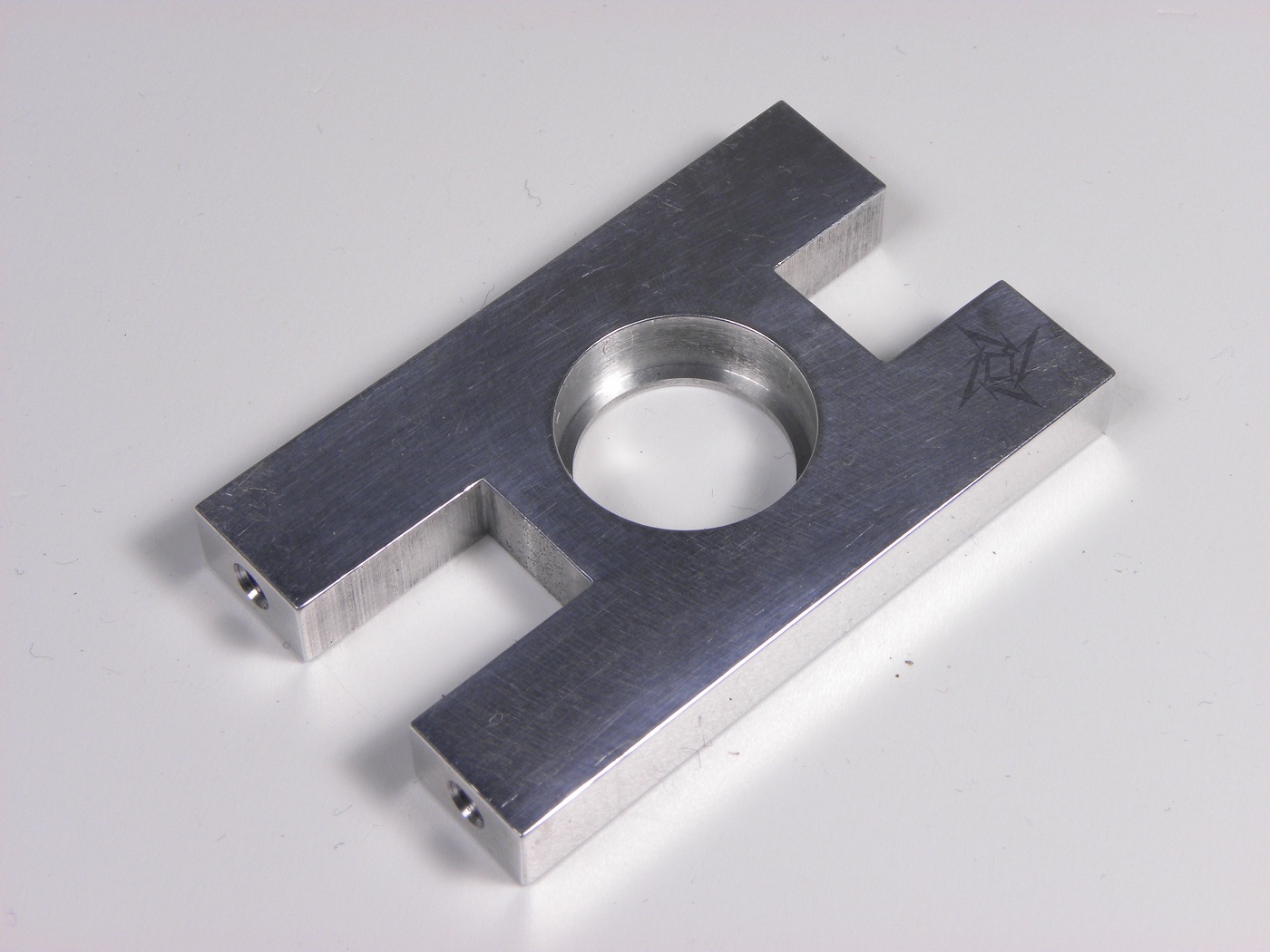

Сегодня получил небольшую партию изготовленных на заказ деталей. Небольшой фото отчет, как обычно:

Два комплекта полуосей: 1) выполнены по образу и подобию имеющихся у меня от моста для Wraith с удлиненным посадочным местом под хекс; 2) выполнены специально для нового варианта моста:

Всем привет!

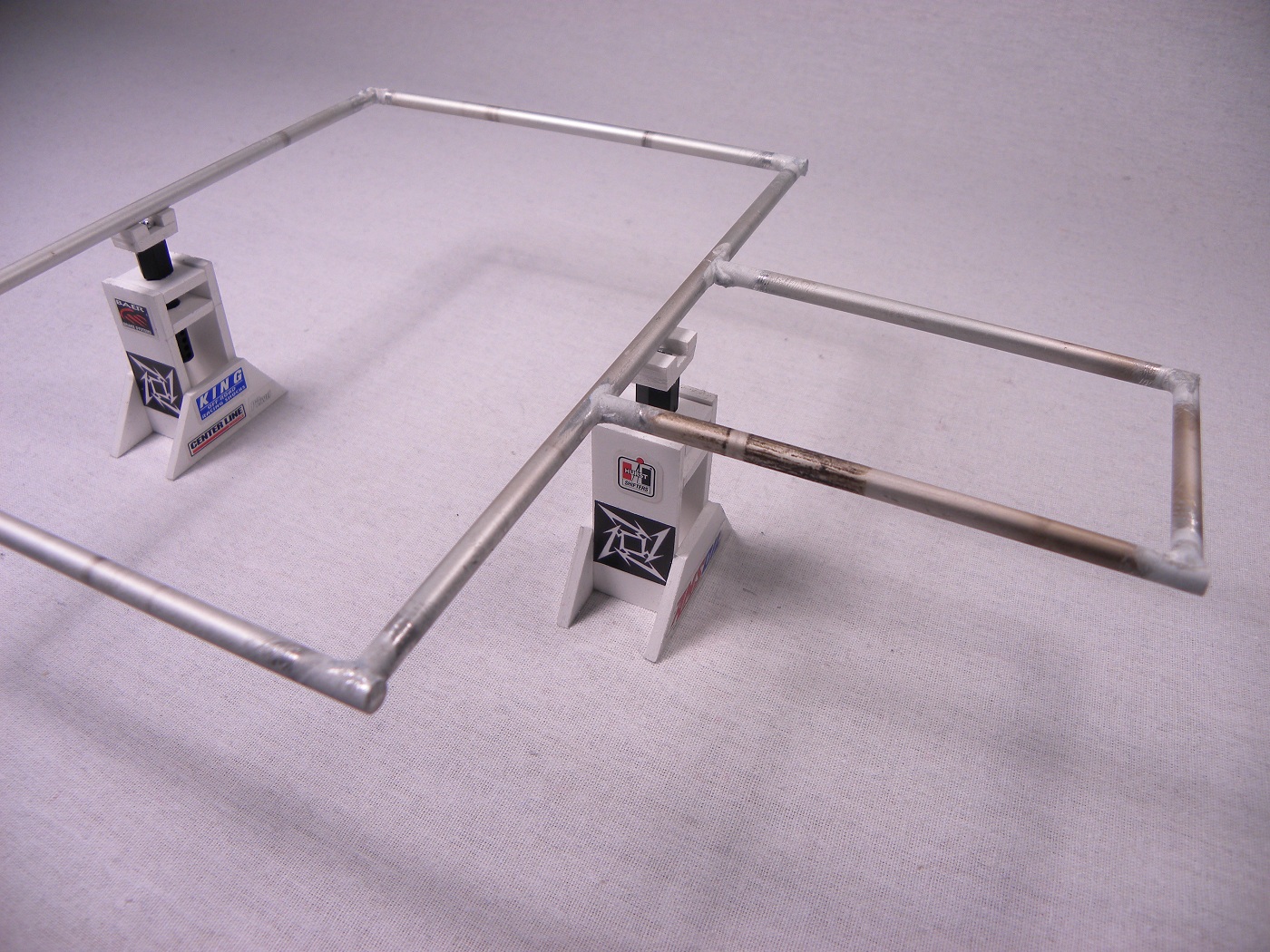

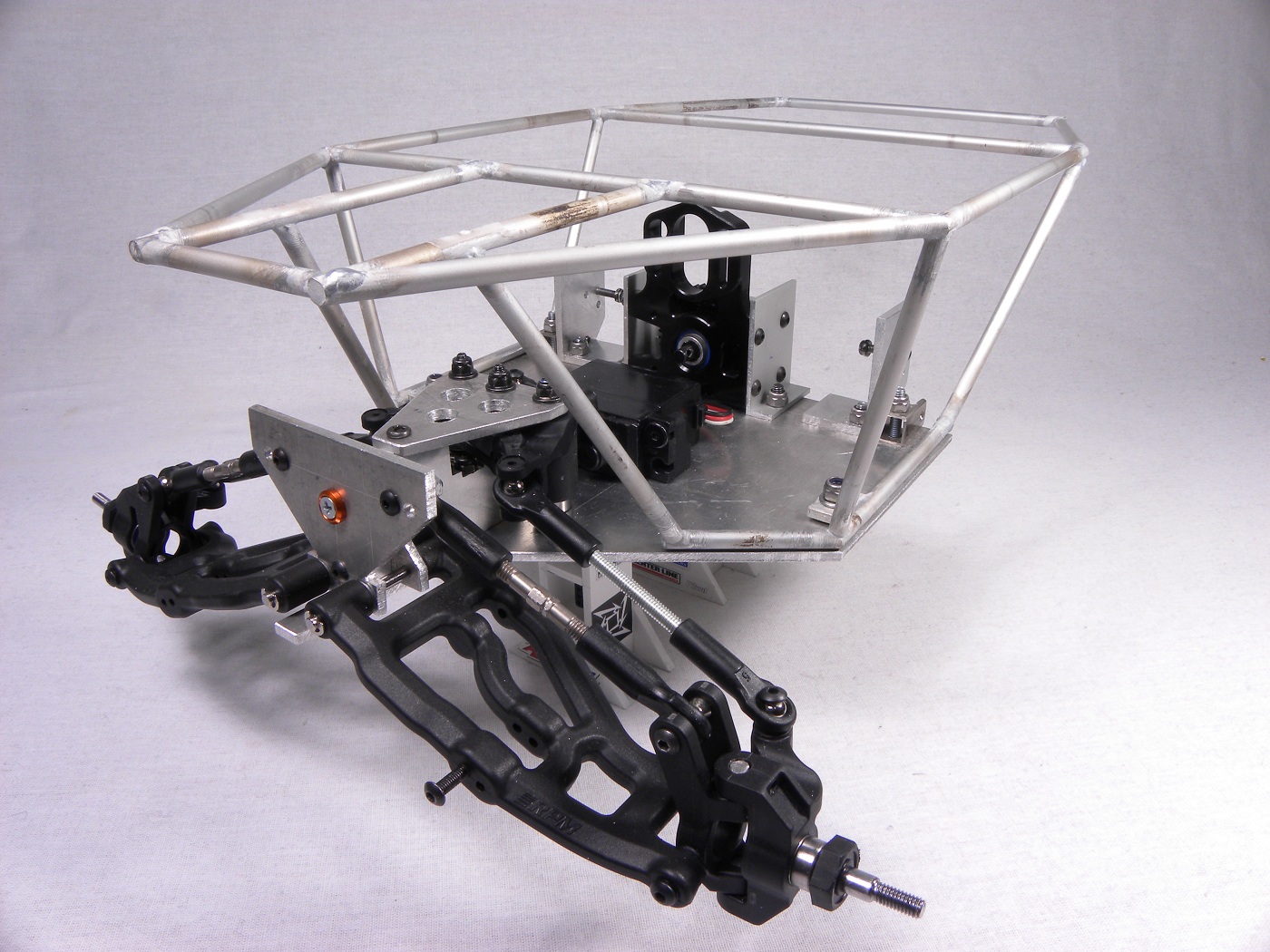

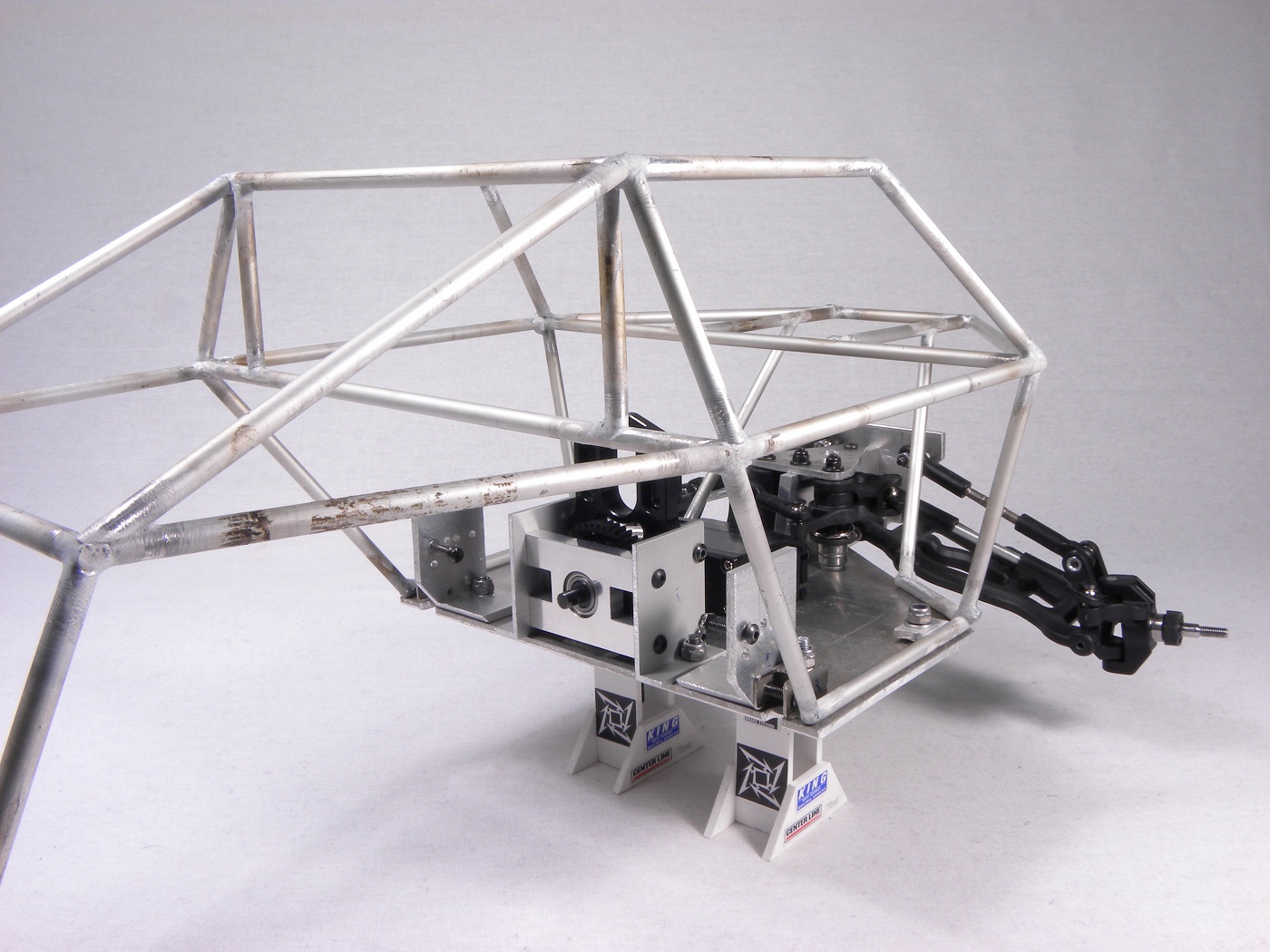

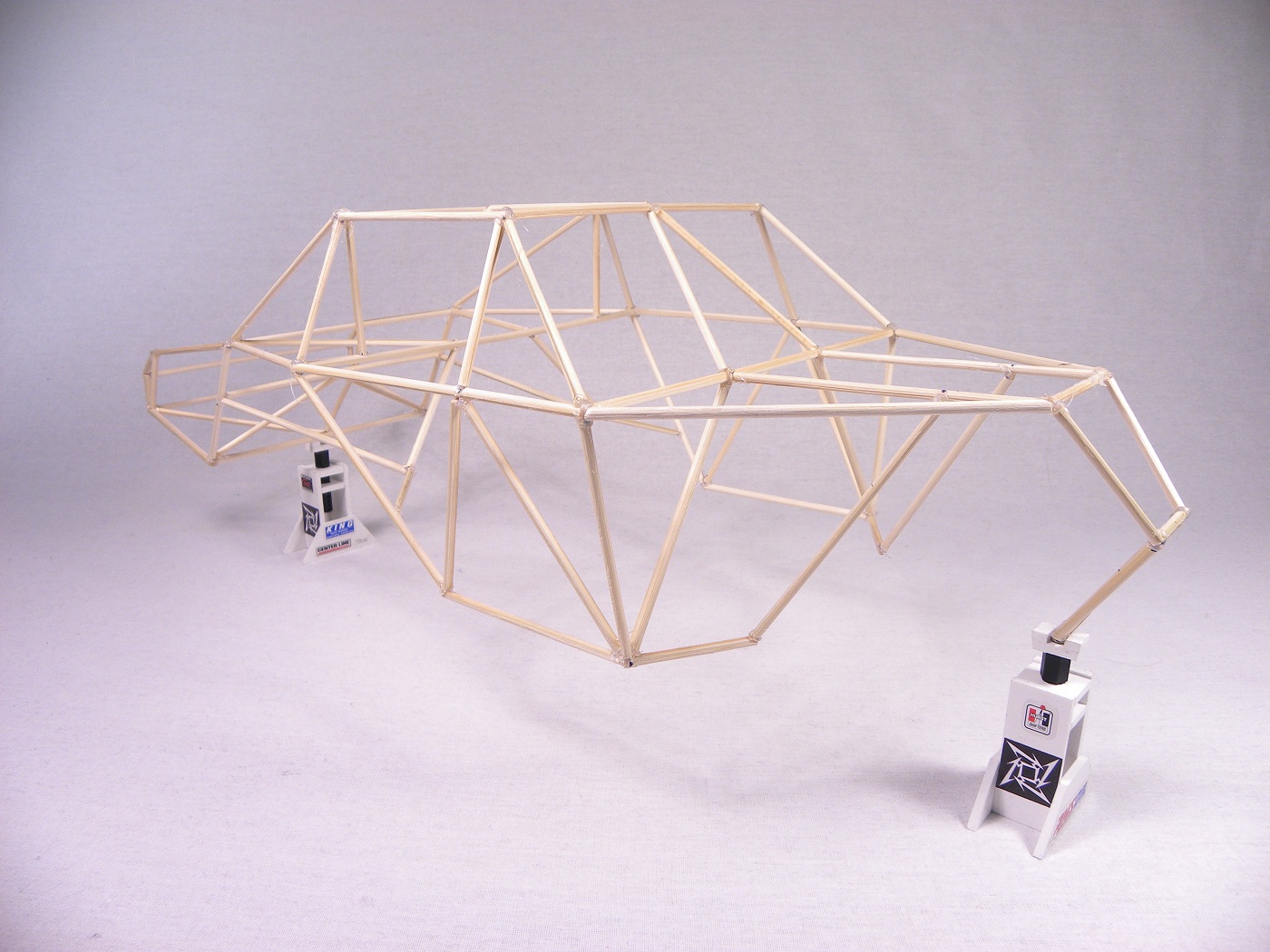

Сделаю небольшое обновление темы, т.к. давно уже не писал о проекте. Сразу две проблемы в задержке с обновлением… ожидал посылку с зипами две недели назад - потерялась где-то в воздухе 😦 И долго решался с тем, как же делать клетку, и не найдя помещения, где я бы мог расположить сварочный аппарат, решил пойти по пути пайки (возможно весной буду делать сварной каркас заново 😃 ). Вот что из этого получается пока что:

Используется алюминиевый пруток 5мм, припой Castolin 192 FBK (аналог HTS-2000, которого найти не смог у нас в стране). Паяю первый раз в жизни, поэтому наломал уже дров, ломая горелку и чуть не спалил квартиру 😁 Посоветуйте, пожалуйста, поверхность, на которой можно делать паяльные работы (идеи были: газо- или пенобетонный блок, кирпичи, каминная утеплительная плита, стальная пластина - но все либо громоздкое, либо сложно достать, как в случае со стальной плитой).

поверхность, на которой можно делать паяльные работы

а зачем на поверхности? я когда паял каркас для трофийной “котлеты” (паял харрисом с серебром) использовал активно тиски. Не всегда одному удобно конечно, но это более чем рабочий вариант

- всякие струбцины и прочие зажимы

Не уверен, что пайка выдержит нагрузки свыше трофийных. В начале прошлого века рамы велосипедов и мотоциклов паяли, за неимением электросварки, но там были соединения на муфтах. Боюсь, что чисто припой окажется слишком мягким.

пайка выдержит нагрузки свыше трофийных

теоретически грамотная клетка выдержит ооочень многое. не знаю как при пайке припоем автора темы, но харрис с серебром паяет так что скорее металл разрушится, чем место пайки

Боюсь, что чисто припой окажется слишком мягким.

не знаю как при пайке припоем автора темы, но харрис с серебром паяет так что скорее металл разрушится, чем место пайки

Отвечу сразу по поводу прочности. Пробные проверки показали, что гнется/ломается алюминий раньше, чем место пайки. А вот что касается в целом прочности самой клетки - то тут вся надежда на триангуляцию, т.к. сам пруток гнется довольно легко. Ну и опять же, будет сварка и помещение, сделаю еще один каркас 😃

Всем привет!

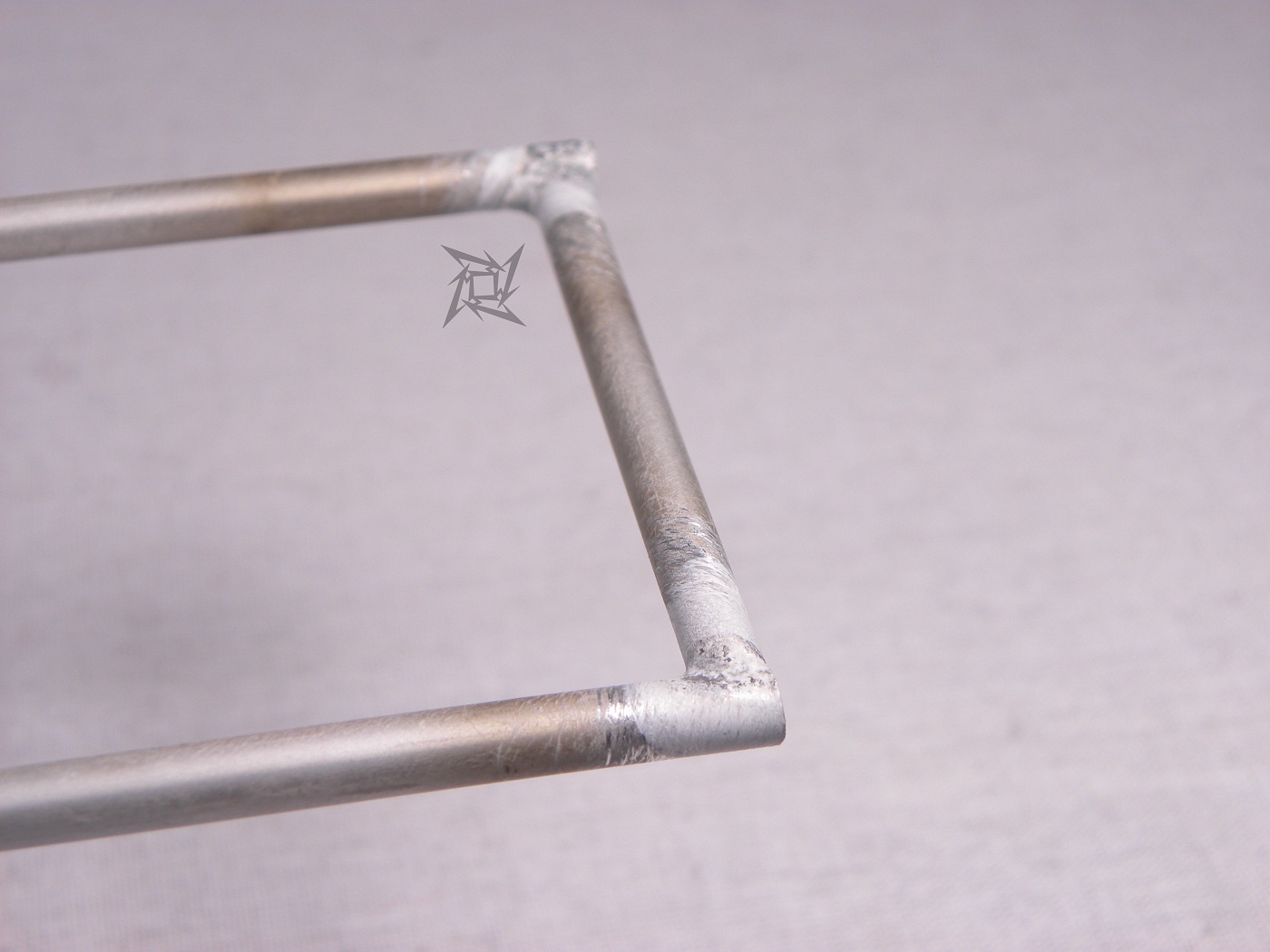

Сделаю небольшое обновление темы. Процесс пайки клетки продолжается. Т.к. опыта пайки не было прежде, некоторые моменты приходят постепенно, так, например, мне изначально было не понятно, как паять стыки из 3х и более прутков. Оказалось, не так все сложно - немного проволоки и правильные запилы окончаний прутков.

Еще раз спасибо за совет:

я когда паял каркас для трофийной “котлеты” (паял харрисом с серебром) использовал активно тиски

Поверхность была нужна для придания первоначальной плоскости, а вот потом действительно, тиски и проволока очень сильно помогают 😉

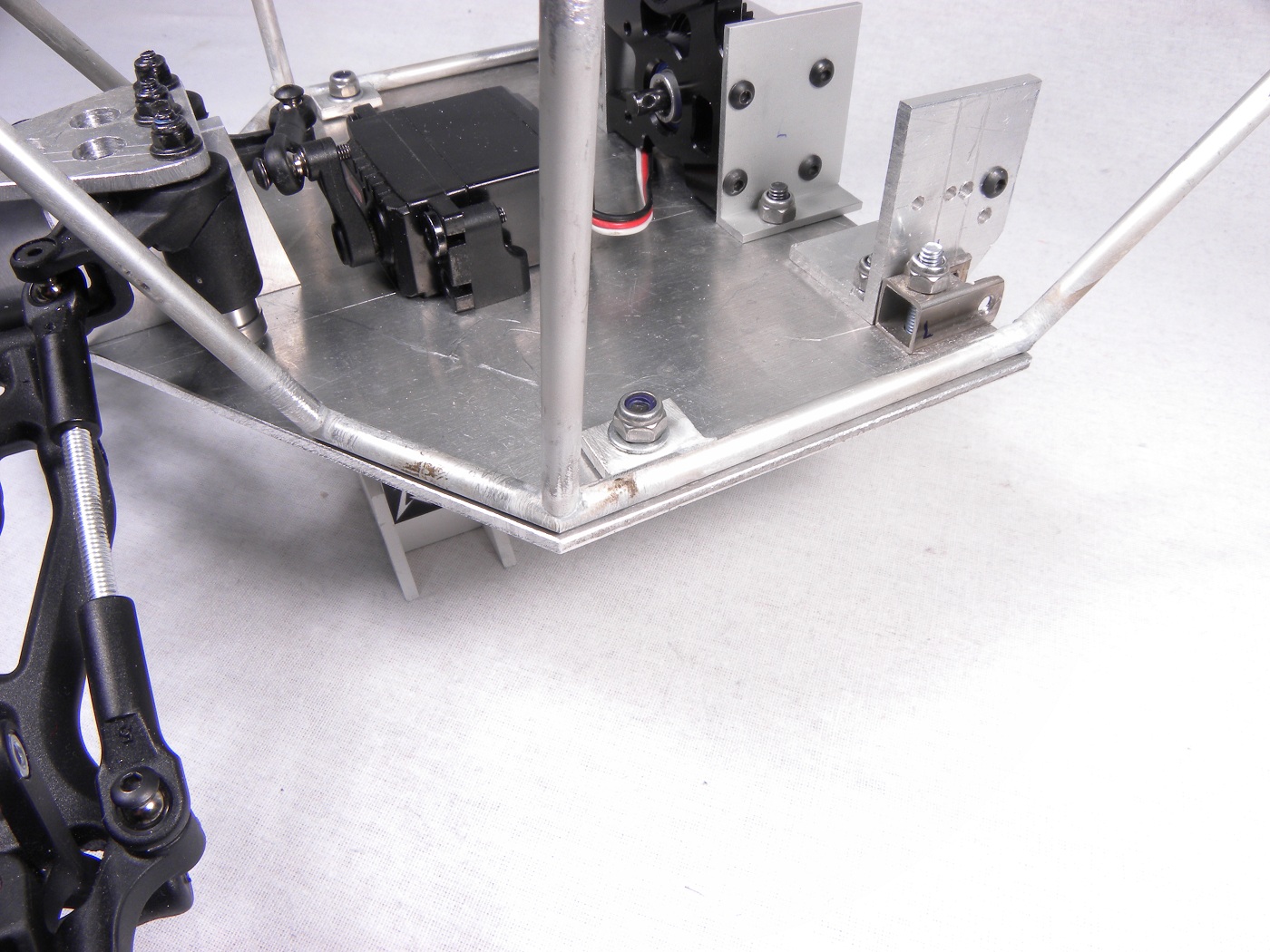

Сделал пока крепление к нижней деке на двух винтах, позже планирую добавить еще 4 по углам для жесткости.

Круто получается!

всем привет. слежу за темой постоянно. автор молодец!!!имею возможность сделать карбоновые листы любой толщины. так что если надо обращайся помогу)))

Всем привет!

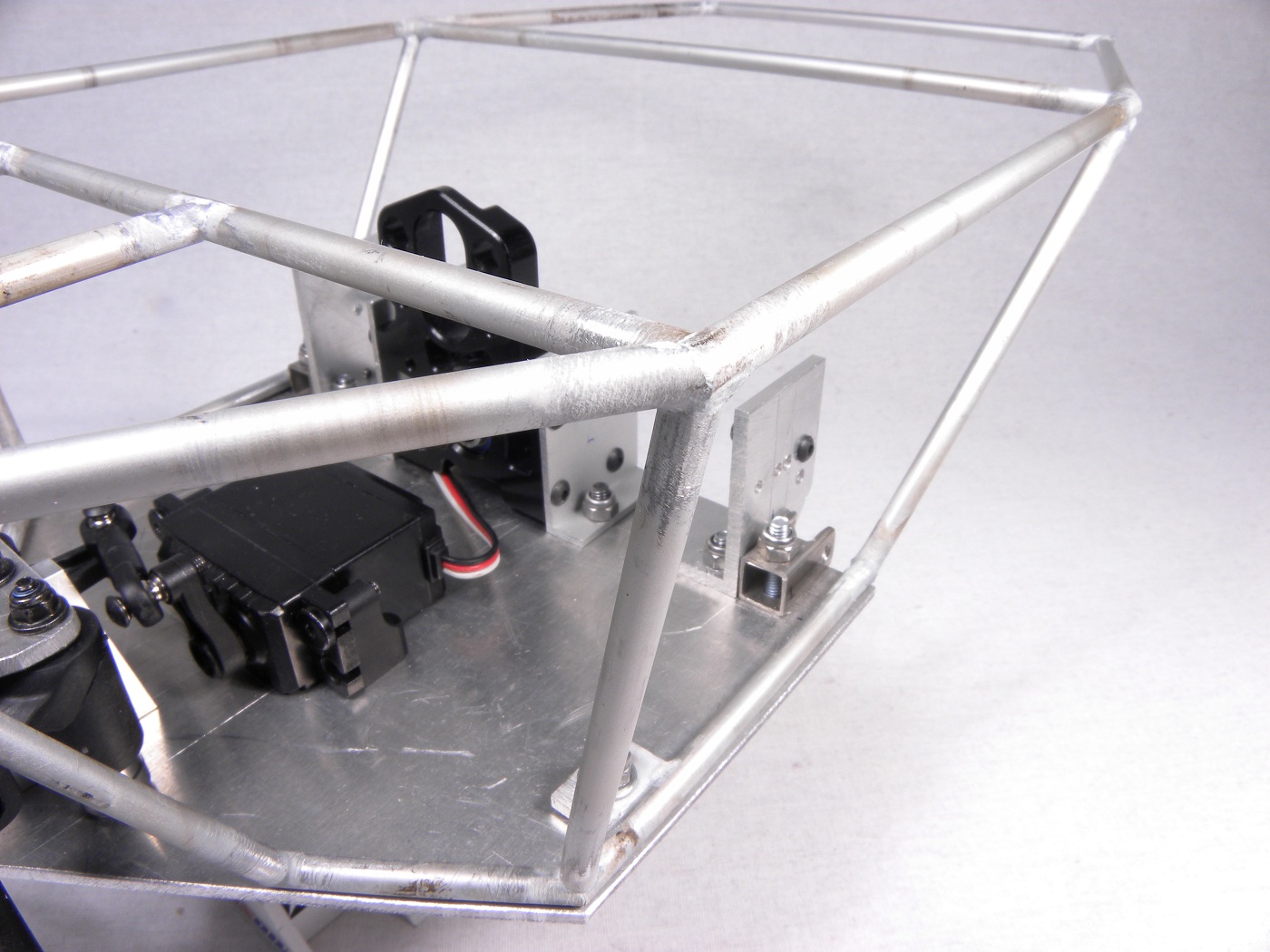

Процесс пайки клетки подходит к завершению. В последние несколько дней меня начали спрашивать, как и чем я паяю и что для этого использую. Решил ответить при помощи видео 😃

а вот и обновление 😃

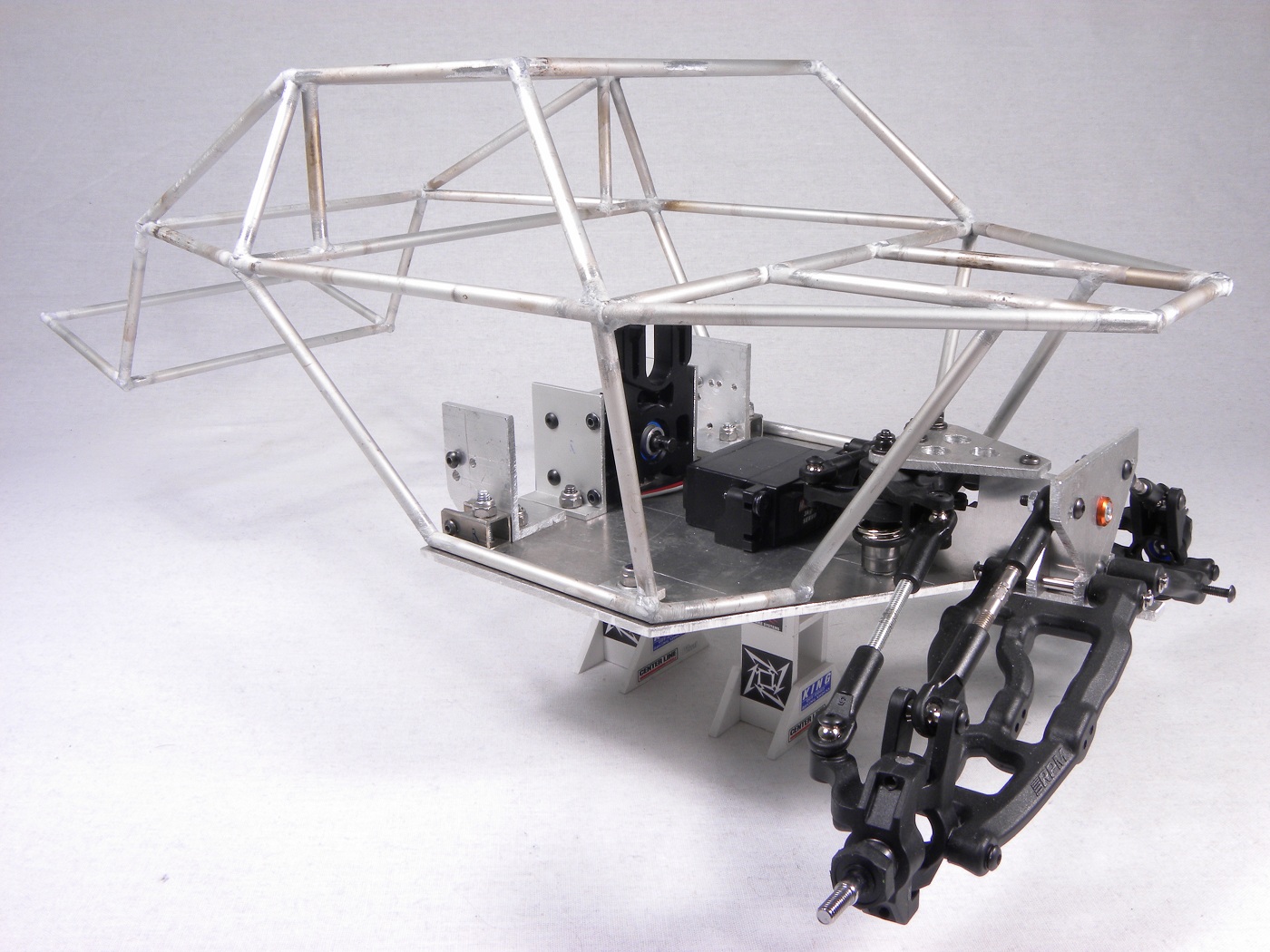

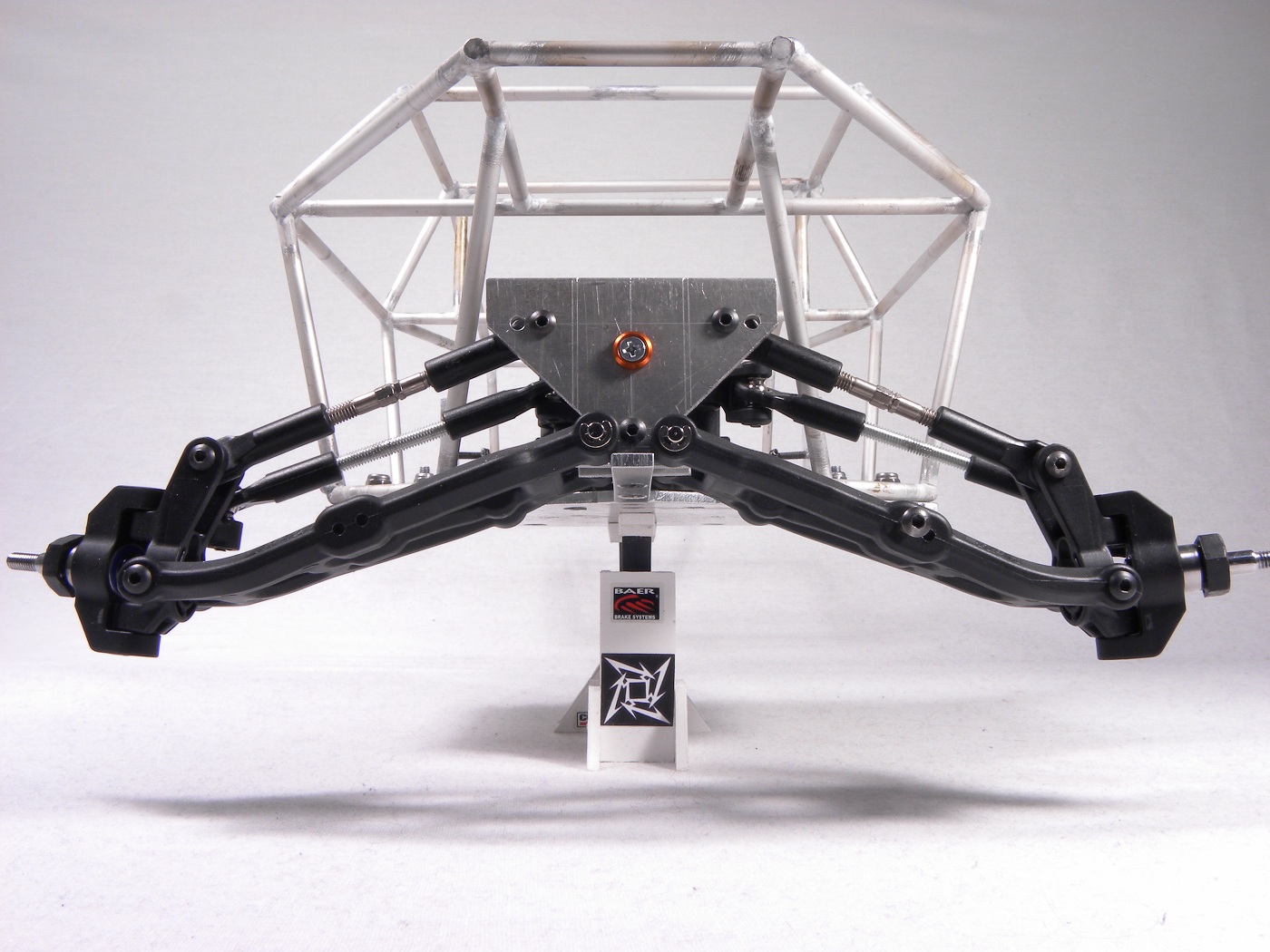

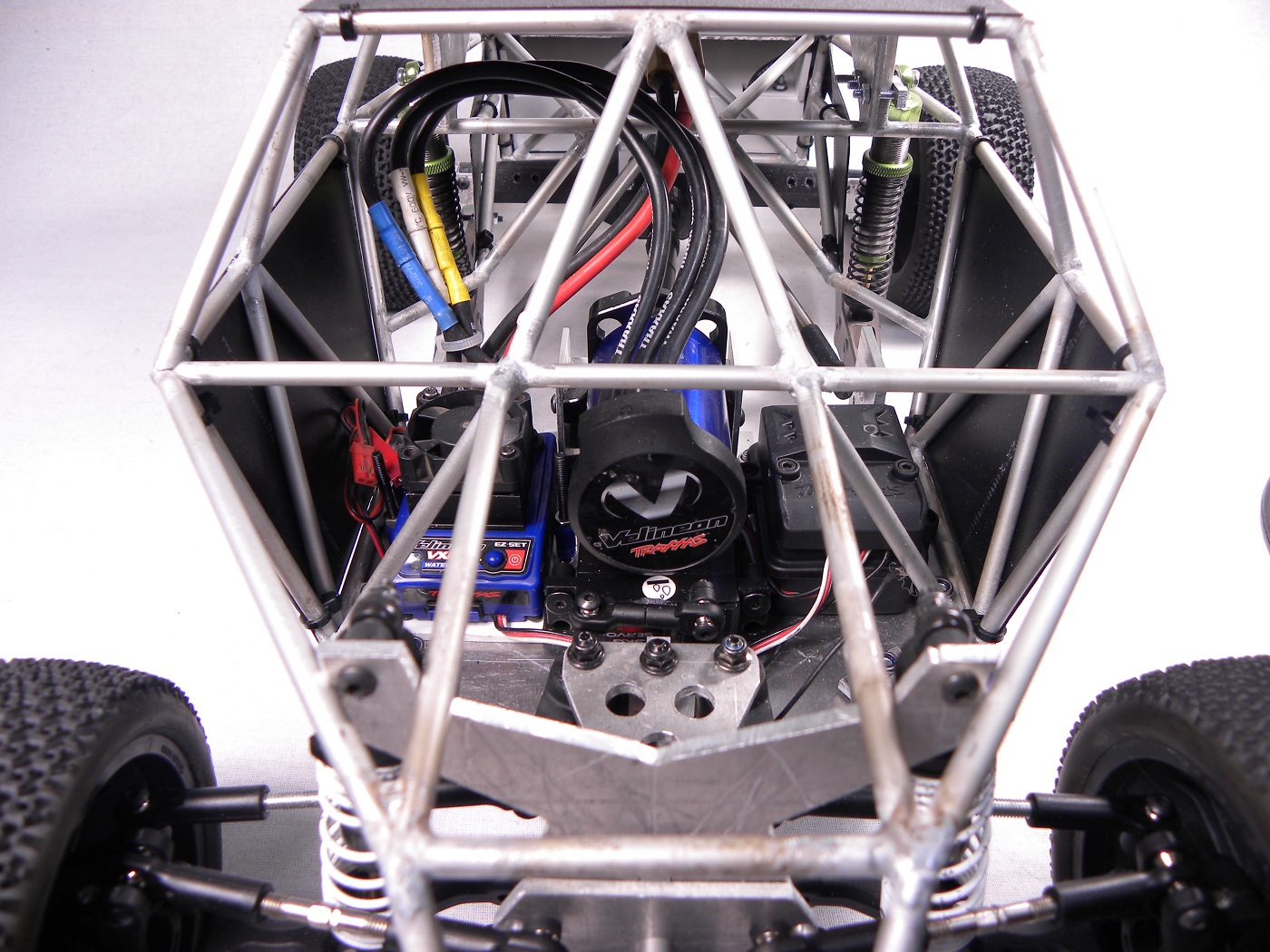

И так, сегодня завершил работу над каркасом! Процесс занял чуть больше 2х недель и около 30 часов кропотливой работы. Завершающим этапом в пайке каркаса стала, как ни странно - передняя часть. Изначальный план был реализовать скобу, которая держит с внешней стороны штифты рычагов передней подвески, впаянной в каркас, но в силу того, что пайка дюрали с алюминием оказалась не очень удачной, решил сделать ее отдельной деталью. Кроме того, сама скоба, как и любой алюминий, имеет свойство “разбиваться” и ее придется когда-никогда менять. Решение пришло не сразу… Пару раз пришлось переделывать передок 😃

Также уже терпение было на пределе и хотелось уже скорее завершить саму подвеску (хотя бы переднюю). Поэтому сразу сделал набросок стойки амортизаторов.

Собственно, фотоотчет ниже, традиционно. Но перед ним опишу немного технических характеристик по каркасу и текущему состоянию шасси:

Суммарная длина алюминиевого прутка - 8 м.

Суммарная длина припоя Castoline 192 FBK - 1.8 м.

Количество сегментов каркаса - 74 шт.

Количество баллонов бутана - 2 шт.

Итоговый вес каркаса - 390 гр.

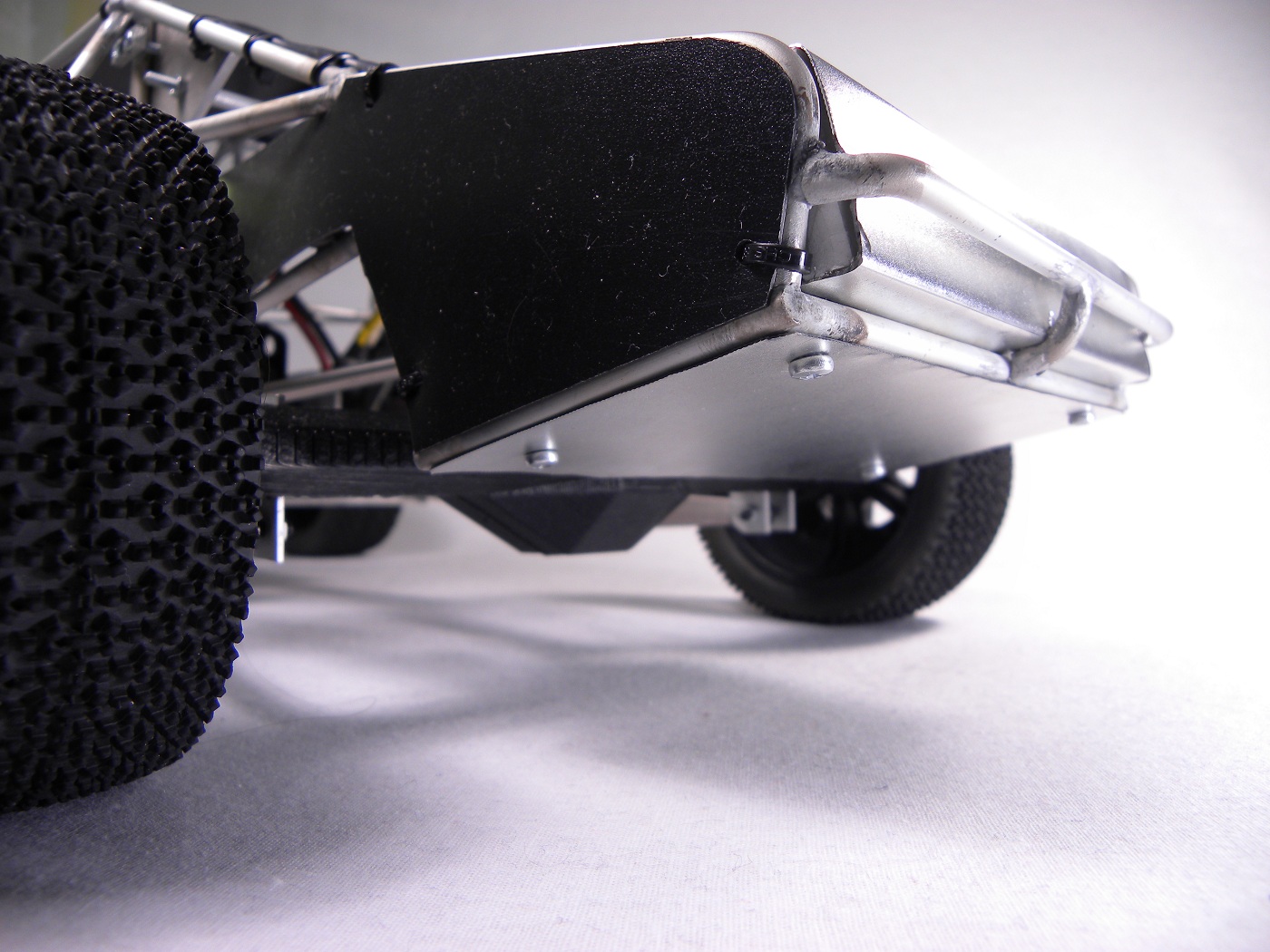

Текущий вес шасси (с колесами, без задних амортов, электроники, кардана и корки) - 1777 гр.

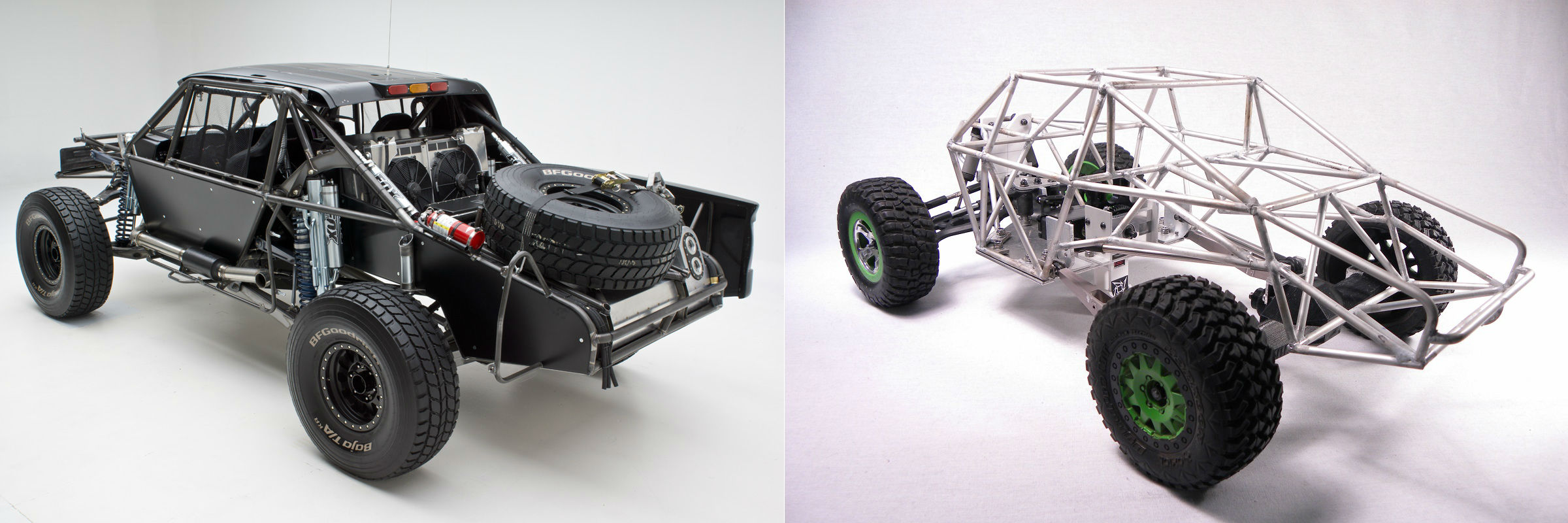

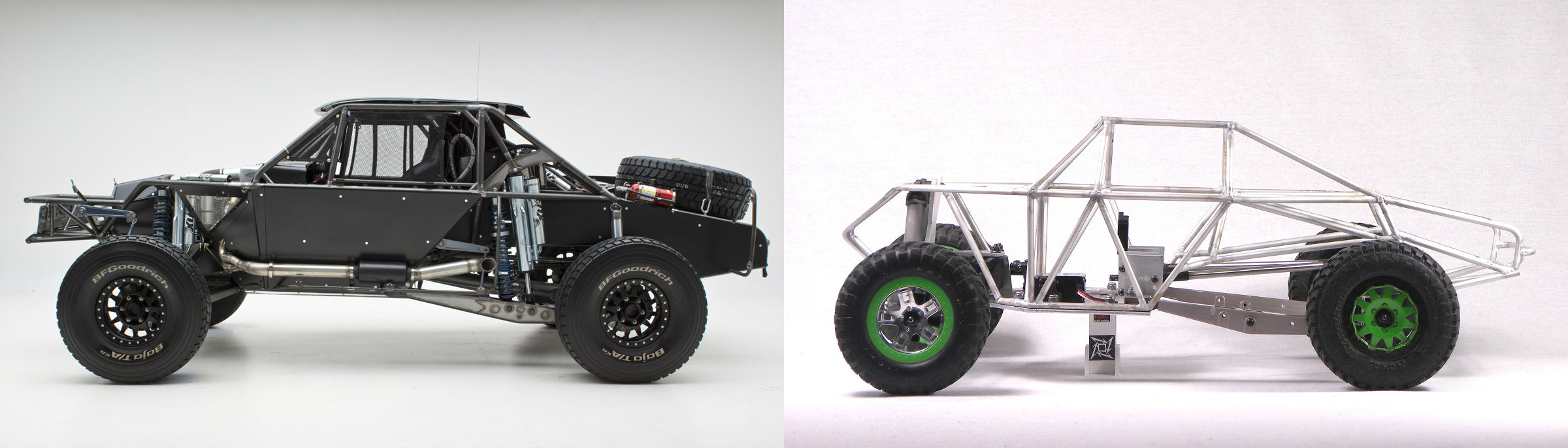

Вообще фото отчет в этот раз немного не обычный 😃 “Сравнительный”

МЕГО отлично !

Спасибо за подробное описания и фото процессов постройки !

Выходит шикарно 😉

Всем привет!

Вот уже почти полтора месяца я жду посылку с ключевыми деталями, с которыми шасси могла бы уже поехать… Но пока посылки нет, делаю то, что могу делать, никуда не выезжая 😃 И так, обновления:

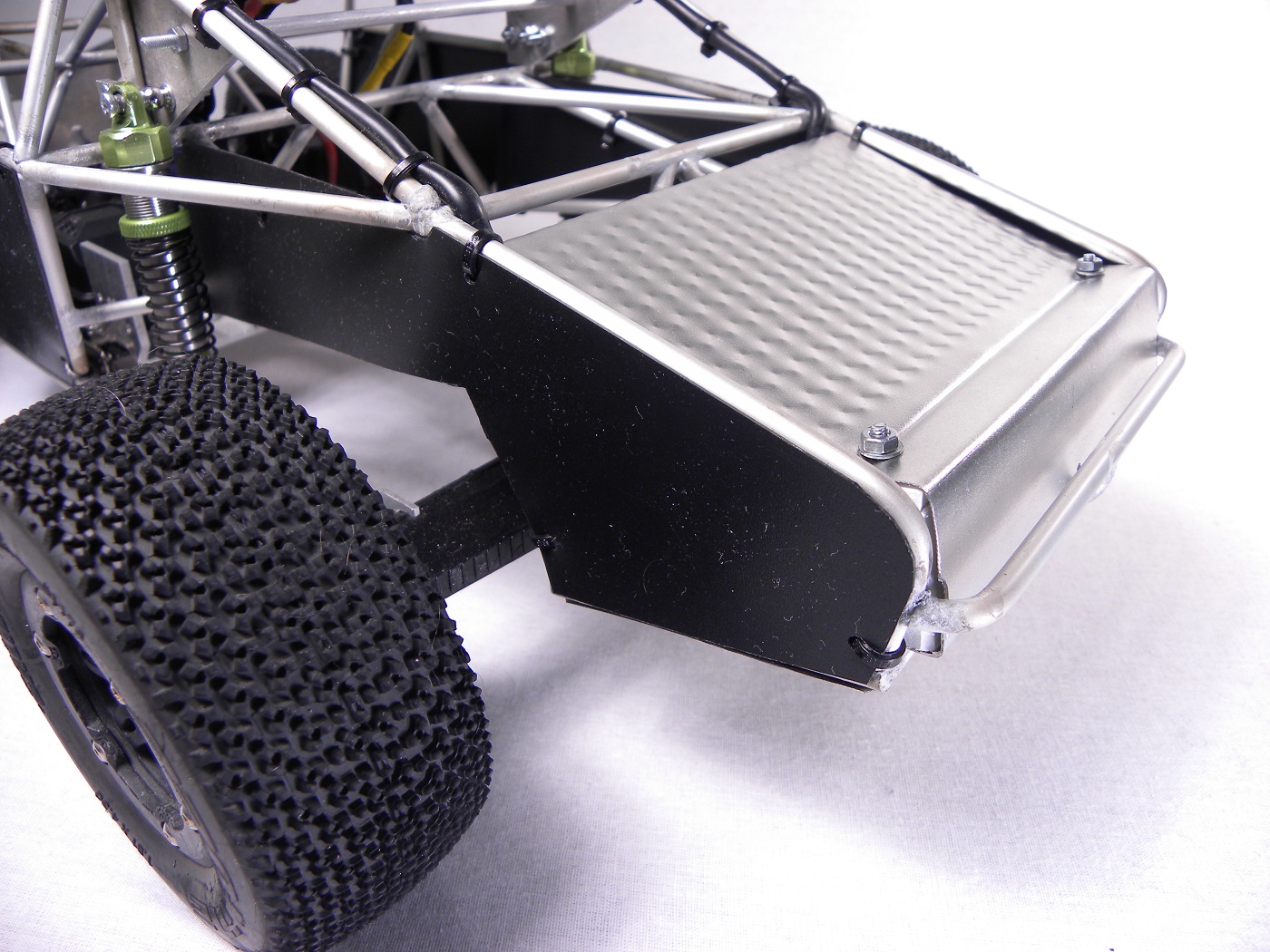

- Изготовлена стойка передних амортизаторов (как видно на фото ниже, она немного отличается от первоначального шаблона)

- Изготовлены парные стойки задних амортизаторов (не стал их впаивать в каркас в силу того, что они еще не окончательные, а сверлить отверстия на весу как-то не хочется)

- Установлены все амортизаторы (временно)

- Положено начало обшивки каркаса

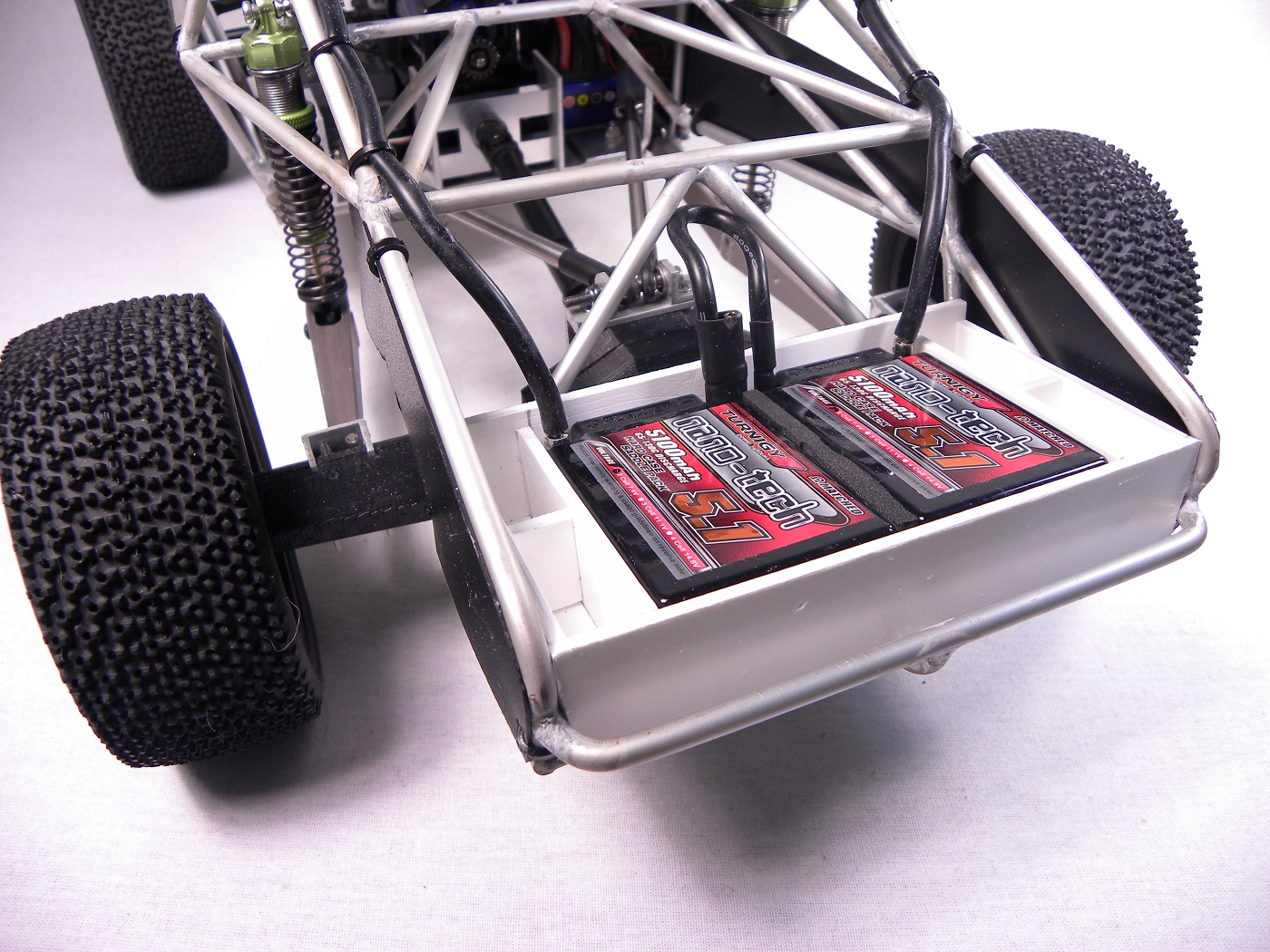

- Сделан каркас для бокса аккумулятора

Таким образом, в этом обновлении шасси стоит уже без поддержек!

Также обновил страничку с проектом, где можно найти список готовых запчастей: Jimco Ford Raptor TT Replica

Небольшое видео обновление:

а где пиги-амортизаторы?

мотор на 5 КВТ?, линки из алюминия? с мет шариками?

…молодец, хорошо получается…

а где пиги-амортизаторы?

Что касается амортизаторов - вопрос еще открытый. Текущие установлены временно, возможно на первом тест драйве еще постоят, дальше будет замена 😃

мотор на 5 КВТ?

по массе бы подошел, но по скорости и передатке не подойдет, я планирую в районе 3500-4000 кв, но пока еще окончательно не определился.

линки из алюминия?

нет, все стальные. Задние в нержавейке даже. передние люминь оберну тоже скоро 😃

с мет шариками?

ага

Всем привет!

Сделаю небольшое обновление темы. Обычно я делаю обновления, когда какой-то этап завершен или какая-то идея реализована, но сейчас процесс “распылился” и делаю разные вещи, пробуя разные идеи (не всегда успешно 😃 ). В общем, промежуточный этап, можно сказать. С прошлого раза были сделаны следующие изменения:

- Установлены крепления для регулятора и радибокса на нижней деке

- Установлен кардан (временный)

- Протянуты провода от аккума (a.k.a. бензобак) к регулятору (пока также временно, когда будут длиннее провода, перетяну))

- Начат процесс создания бензобака, в котором будет расположены аккумы

эти садл паки- акумы, имеют сопротивление 7.5 ома на банку, с такими характеристиками, она вообще никуда не уедет…

давай переделывай на нормальный акум в 140 мм длины.