Модели из 3D принтера

Кагбы тема топика “модели из 3D принтера”. Нууу бальзово - потолочно - “арокальные” Оракальные гибриды из 3D принтера не вылезают…

очень даже вылезают.

раздел по 3Д печатным самолетам нам делать отказались по причине отсутствия кворума, вот и приходится все идеи с 3Д печатью собирать в одной теме.

Это очень неудобно, но пока так.

Активных участников не более 10 человек наверное, как нибудь договоримся.

Трехлопастной винт сломается при посадке с вероятностью 90% 😦

Выложи пожалуйста полупрозрачный скриншот модели, интересно посмотреть на конструкцию носовой части и усиления.

Не разрушается нижняя часть капота?

У меня при достаточно большом количестве ребер жесткости снизу капота - всеравно он разбивается со временем.

По всему периметру идет один разрез 0,05мм на глубину 5мм выполняющий роль лонжерона

Если Вас не затруднит, переведите пожалуйста на доступный всем технический язык.

Разрез 0.05 мм (50 мкм), это как??? Где, чем и какое тело разрезано на “глубину” - 5 мм???

“Лонжерон” в фюзеляже?

Все как написано так и сделано.

Разрез твердого тела на глубину 5мм шириной 0,05мм.(можно и 0,2мм но тогда нельзя будет масштабировать при печати)

Скачайте мою EXTRA300 и посмотрите модель.

После слайсинга эта щель печатается как разрез в 3Д теле но края слипаются и образуется двойная стенка внутри, выполняющая роль лонжерона.

Не разрушается нижняя часть капота?

капот при посадках на брюхо - расходный материал, даже тянутый из бутылки.

все—равно он разбивается со временем.

Очевидно уровень жёсткости капота ограничен технологией производства слоистого пластика в технике FDM, а также его быстрой химико-механической деградацией. Никакими печатными ребрами или шпангоутами эту проблему не решить. Работают только гибридные техники. Например усиление п/у пеной, оклейка тканью, применение анизотропного конструктива из бальсы или фанеры. То есть линейное или поверхностное связывание возможных центров расслоения или разлома. Поэтому делать самолёт только "из 3D принтера - технический нонсенс. Попробуйте заговорить на эту тему с опытным конструктором-механиком или прочнистом… Единственное философское оправдание этой “кжи”-технологии (см. И. Ефремов “Час Быка”) - возможность самопроизводства реплицированных деталей и узлов и быстрой замены вышедшего из строя обьекта. Это технология - “эмотикон”. Для не умеющих производить собственные мысли или обликать их в языковую форму. В лучшем случае - прекрасный инструмент цифрового прототипирования. Разработал в солиде, отпечатал, посмотрел, повертел, потрогал… И выбросил в корзину. И сделал другой прототип.

P.S. Компромиссный вариант в технике FDM это толстая стенка (2.0 мм) с ячеистым заполнителем (infill honeycomb). Будет чуть тяжелее оболочки в 1-2 периметра, но прочнее. Также зависит от способа крепления капота. Нужно делать его размыкающимся с фюзом при ударе. Проверено на ракетах.

края слипаются и образуется двойная стенка внутри, выполняющая роль лонжерона.

Теперь понятно. Т.е. щель в 50 мкм образуется в в трёхмерной модели, а при печати она реализуется средствами слайсера? Мне нравится Ваша техника дизайна. Есть чему поучиться. Gracias! Успехов.

Например усиление п/у пеной, оклейка тканью, применение анизотропного конструктива из бальсы или фанеры.

Предпочитаю (по результатам тестов) обклеивать скотчем. Всеравно ломается, но не распадается, скотч держит)

Теперь понятно. Т.е. щель в 50 мкм образуется в в трёхмерной модели, а при печати она реализуется средствами слайсера?

Реально работают щели размером до настройки максимального перекрытия (Allowed perimeter overlap) от ширины экструзии (по умолчанию 50%).

Не важно, 50мкм или 0.1мм. Слайсер будет располагать периметры так чтобы их перекрытие было не более заданного.

У меня по такой технологии сделаны все внутренние элементы, в том числе батарейный отсек, только модель не солид, а shell. Раньше писал в этой теме о нюансах слайсинга и необходимости соблюдать правило неразрывного периметра. Именно поэтому на самолёте присутствует характерная “расшивка”.

3Длабсы чтобы не портить экстерьер, используют другую технику - отступ от внешней стенки. Изначально хотел так же, но в FreeCAD это сделать практически невозможно. Ну и по технике 3Длабсов печатается дольше.

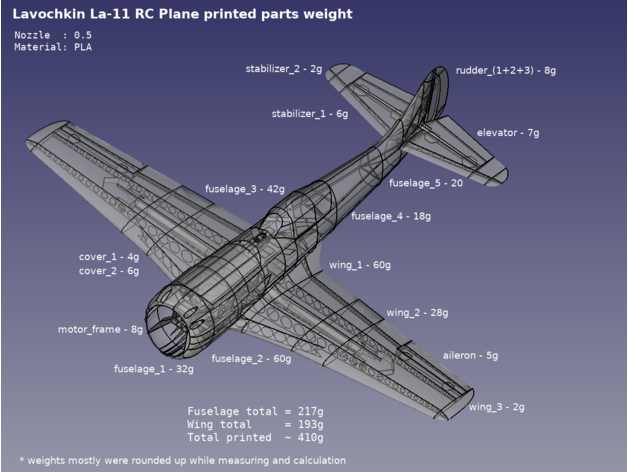

Кстати, решил напечатать ещё одну лавку чтобы замерить вес каждой детали. Эту печатаю из PLA, сопло 0.5.

Вон о чём речь. Так при этом щель только в слайсере, а в печати она превращается в стенку. Я ставлю 40% overlap и получается максимальная прочность при оптимальном весе. Вы, Андрей и научили:) Ла-5 у меня так и напечатан.

Обзор на корсар готов!

Развесовка, PLA/0.5.

Носовая часть (fuselage_1) напечатаны в 2 периметра. У fuselage_02 первые 10мм напечатаны в 2 периметра.

Цель - усилить место удара при посадке, ну и с центровкой ещё проще будет. Раньше печатал в 1 и из PETG, но как писал выше, разрушается со временем. На лётных характеристиках не сказывается потому что крепление мотора даже при повреждении 2 из 4 лучей остается достаточно прочным чтобы таскать самолёт, но экстерьер портит.

Также делаю инструкцию по нюансам сборки, позже выложу.

Оторвет радиатор, не?

Было бы не плохо если вы заднюю часть фонаря поправили, а если по правите вообще всю заднюю часть фюзеляжа то будет вообще супер.

что , по вашему, не так с задней частью?

что , по вашему, не так с задней частью?

У ЛА-5 не простая история.

Изначально это ЛАГГ-3 на который установили звёздообразный мотор. если посмотрите на мой вариант то это сразу заметно.

потом выяснилось что задний гаргрот напроч закрывает заднюю полусферу и проблему решили крайне просто срезали гаргрот но не передвинули и не изменили хвостовое оперение в итоге получилось что на виде сбоку та часть что ближе к фонарю немного ниже того места откуда начинается киль.

вот такой вот интересный самолёт ЛА-5 в последующих моделях ЛА уже изменили и это.

ЗЫ

Потому и сделал модель именно первого варианта ЛА-5 что у меня контур

Последующих модификаций вызывает ощущение будто этому самолёту снизу под киль пинчища отвесили.

Без рисунка непонятно 😦

Я делал по чертежам для бальзы, возможно там что-то упростили…

возможно там что-то упростили

Там не упростили а просто видимо у авторов этих чертежей такое же мнение что и у меня, но решили они по своему

и трёхлопастной винт не ломается (его я тоже сам придумал и напечатал).

Как расход и тяга по сравнению с покупными винтами?

Как-то рассчитывали его? Какой профиль используется?

Вопрос с винтами очень актуальный и интересный для меня.

Раньше экспериментировал (и писал об этом тут), делал параметрическую модель. Тогда с печатным 12х8 летала пилотажка соклубника iFly, ну и мои спитфайры на 9х6 и 9х7.

Однако соизмеримая тяга достигалась примерно при 1.5 раза большем токе.

Тоесть да, летает, прочный, но не эффективно.

Буквально сегодня вернулся к теме печатных винтов из-за необходимости в нестандартном винте, нарисовал новую параметрическую модель, но на этот раз только лопасть и хаб отдельно.

Для лопасти выбрал профили mh112-il - mh117-il.

Хочу печатать лопасть вертикально из PETG, вопреки тиражируемому мнению что так меньше прочность.

Недавно делал печатные стойки для спитфайра, получились монолитные. Одну сломал из-за того что подвернулось колесо (погнулась ось колеса). На изломе следов слоев не обнаружил, сама линия излома также без намека на слои, выглядит как монолит. Поэтому есть идея печатать отдельно лопасти вертикально, отдельно хаб.

Без рисунка непонятно

Как расход и тяга по сравнению с покупными винтами?

По разному )))

я не стал делать фиксированный шаг сделал приспособу для подборки нужного шага, когда подберёшь то не хуже покупных.

Какой профиль используется?

Вот не знаю. Взял сканы чертежа ЛА-5 из какого то журнала обстукал и контур и профили на их основе нарисовал 3D модель лопасти.

сделал с ней несколько винтов разных размеров и с разным (подобранным шагом), в итоге 11" трёхлопастный винт в статике дал тягу больше 2кг, но моторчик ск 3530 оказался слабоват задымил вместе с регом помер.

на более мощном моторе выдал тягу около 3кг.

вопреки тиражируемому мнению что так меньше прочность.

Не рекомендую.

Был эксперимент честно говоря хорошо что рядом никого не было.

Сперва посчитайте скорость конца лопасти и прикиньте нагрузку усугубите всё это вибрацией и думаю это сильно охладит ваш пыл.

Ещё один момент, это вес тот самый господин вес который вечно все наши задумки портит ))))

если печатать из пети то разница в весе по сравнению с АБС будет 10-15% и поверьте это существенно влияет на характеристики всей СУ.

В общем вот такое моё субъективное мнение. )))))))))))

У ЛА-5 не простая история.

Изначально это ЛАГГ-3 на который установили звёздообразный мотор. если посмотрите на мой вариант то это сразу заметно.

потом выяснилось что задний гаргрот напроч закрывает заднюю полусферу и проблему решили крайне просто срезали гаргрот но не передвинули и не изменили хвостовое оперение в итоге получилось что на виде сбоку та часть что ближе к фонарю немного ниже того места откуда начинается киль.

вот такой вот интересный самолёт ЛА-5 в последующих моделях ЛА уже изменили и это.

ЗЫ

Потому и сделал модель именно первого варианта ЛА-5 что у меня контур

Последующих модификаций вызывает ощущение будто этому самолёту снизу под киль пинчища отвесили.

бред

ОтЛаГГ-3 до Ла-7

ЛаГГ-3 - Ла-5

Ла-5 - Ла-5Ф

Ла-5Ф - Ла-5ФН

Ла-5ФН -Ла-7

нет “на виде сбоку та часть что ближе к фонарю немного ниже того места откуда начинается киль.”

нет изменений в задней части фюза от Ла-5Ф до Ла-7

ЗЫ

что там с шасси и ТБ-3\АНТ-5\ТБ-4😒😛