Модели из 3D принтера

Прошу простить за занудство, но я считаю, что не совсем корректно на халяву забабловые файлы раздавать 😒 Потому, что надо поддерживать в сообществе мотивацию - научиться самостоятельно проектировать подобные модели под печать.

PS: пойду сам себя под зад пну - до сих пор так и не начал отрисовку самолёта целиком 😊

Ну так и оставайтесь при своем мнении. На форуме ЛабПринта был вопрос о передаче инфы другому лицу. Производитель не против. В открытый доступ файлы не выставляются, а происходит обмен честно приобретенной инфой. Тех, кто хочет принять участие в обмене между владельцами моделей ЛабАринта, сначала, милости просим в магазин.

Прошу простить за занудство, но я считаю, что не совсем корректно на халяву забабловые файлы раздавать 😒 Потому, что надо поддерживать в сообществе мотивацию - научиться самостоятельно проектировать подобные модели под печать.

PS: пойду сам себя под зад пну - до сих пор так и не начал отрисовку самолёта целиком 😊

Самостоятельное проектирование это очень похвально!

Я и сам не против принять участие в проектировании. Но это сколько времени нужно потратить!?

Надо очень хорошо владеть 3D редакторами, САПРами и т. д.

Шишки, грабли! Нервы, потеря семьи, друзей! 😃

Целый самолёт это круто!

Начать можно с простых элементов…

Посмотрев, как сделаны эти модели, понял… нифига не повторить!

У ребят уже опыт не хилый!

По ремонту Spitа…

Фюзик собрал. Вернее соединил две половинки.

Во время соединения не раз приходила в голову мысль… (А не напечатать ли мне всё заново!)

Процедура была следующей:

- Отрезал паяльником.

- Подровнял паяльником точно по шву склейки.

- 15 минут пялился на фиговый шов от паяльника и на идеальную поверхность новой детали.

- 15 минут придумывал способ создать ровный шов.

- Разогрел стол 3D принтера до максимума (120 гр) и положил хвост самолёта швом на стол. Прижал рукой. Шов стал гораздо ровней.

- Подчистил шов скальпелем.

- На одну половинку изнутри на обшивку приклеил кучу кусочков пластика от сломанных частей.

- Намазал клеем лепестки и одел одну половину на другую, вернее соединил две половинки с лепестками внутри.

- Теперь осталось пройти шов 3D ручкой или циакрином.

Но мне не понравился этот метод. Трудоёмкий на мой взгляд и результат не порадовал!

Фотки позже.

А я бы паяльником не пользовался. Эти “сопли” после оплавления пластика теперь не сошкурить. По моему надо было сначала по периметру пропилить обшивку, а потом допилить всё, что внутри. У шлицовки не хватит расхода по глубине, а лобзик “уведёт”. Можно попробовать полотном от ножовки по металлу. А если ещё полотно прошлифовать по толщине, то не будет развода зубьев. Разрез должен получаться тоньше и чище.

После паяльника шов на горячий стол положил. Немного ровней стало. Температурку бы поднять. Может втихаря от жены на стеклянную поверхность эл плиты положить?

Потом остудить и мастихином поддеть! 😃

Подскажите, чем активатор для циакрина в аэрозольной упаковке за 600 - 800 руб лучше раствора соды за 0 руб?

Самостоятельное проектирование это очень похвально!

Я и сам не против принять участие в проектировании. Но это сколько времени нужно потратить!?

Надо очень хорошо владеть 3D редакторами, САПРами и т…

Верно! Но ведь в этом и суть! Надо браться и рисовать постоянно. Я принципиально, с момента запуска принтера, рисую всё сам. Чужие-готовые поделки буквально 3 или 4 раза печатал, при чем в двух случаях - потому, что попросили. А так все сам рисую и, надеюсь, таки доберусь до проектирования самолетов целиком.

По поводу времени - сидеть сутками не обязательно, но очень полезно делать это регулярно, каждый день хоть по полчаса. Скорость отрисовки деталей существенно возрасла по сравнению с тем, как я рисовал в начале. Прикидывая ухо к носу, думаю, отрисовка всего самолёта не так много времени займет - не дольше, чем склеить его из потолочки. А последующие изменения этого цифрового поделия - куда проще и быстрее, чем настоящую модель переделывать… Этап одельных элементов для меня уже пройден, осталось взяться за самолёт… Просто осталось взяться… 😇

В какой программе проектируете?

Начинал с солидов разных версий, потом долго сидел во фрикаде (нравится быстротой загрузки и общей легковесностью, не нравится - наличием глюков и необходимостью с этими глюками и ограничениями считаться), сейчас основательно подсел на инвентор: в инвенторе нравится почти все - очень “чистый” и понятный интерфейс, функциональность и т.д.

Тоже “похвастаюсь”…

при получившимся весе 750гр им только гвозди забивать 😦

Всем привет!

Ремонт SpitFire закончен.

Процедура разрезания паяльником с тонким жалом наверное самая простая.

После разрезания поверхность выравнивается методом касания горячего стекла.

Тут вариантов несколько:

- Горячий стол 3D принтера.

- Электро плита со стеклянной поверхностью.

- Кусок стекла на электро плите с блинами.

Температура примерно 100-150.

После резки и выравнивания поверхности шва идёт обычное склеивание.

Тут тоже есть небольшая тонкость…

На новых деталях есть небольшие штифты для идеального совмещения деталей, их нужно убрать!!!

Я убрал методом выравнивания на горячей поверхности. Просто прислонил деталь к стеклу плиты и штифты сплюснулись.

Если отрезанная поверхность подготовлена хорошо и аккуратно убраны все сопли, то штифкы можно не убирать.

Я спешил и поверхности подходили не идеально. В некоторых местах зазор был до 0,3 мм.

Пришлось несколько раз проходить циакрином с активатором.

Дальше зачистка шкуркой на бруске и покраска.

Поздравляю! Если предположить, что фюз красился уже после ремонта, то почему так отличается по цвету?

Пластик разный.

Изначально печатал белым. Ремонт был из синего.

Как раз центр крыла не красил.

И вообще красил сын (5 лет) кисточкой акриловой краской из Леруа.

На фотографиях видно, что хвост из белого, а морда из синего.

Самая большая модель у них Цессна! Размах 156 см.

Вес пластика 1374 гр.

Скорость сваливания 24 км/ч.

Полный вес 2 кг.

Да, у меня их Мустанг (уже напечатан (принтер Prusa i3 подобный китаец, пластик - FDplast PLA, укомплектован, но не собран ещё полностью) и Спитфайр (ещё не печатал). Цесну хотел бы, но пока не собрался…

У меня была большая проблема с деламинацией (отклеиванием от стола) тех мест, где тонкие кромки (задние кромки крыла, места зализов от фюза к крылу). Пришлось полностью отключить обдув сопла. Ну и от холодного стола всё радостно отваливалось, грел до 60-70 градусов. Печатаю на матовом зеркале+карандаш “Каляка-Маляка”. С остальными печатными моделями проблем обычно нет, а тут - полкило пластика выкинул, пока удалось подобрать скорость/температуру и прочие параметры…

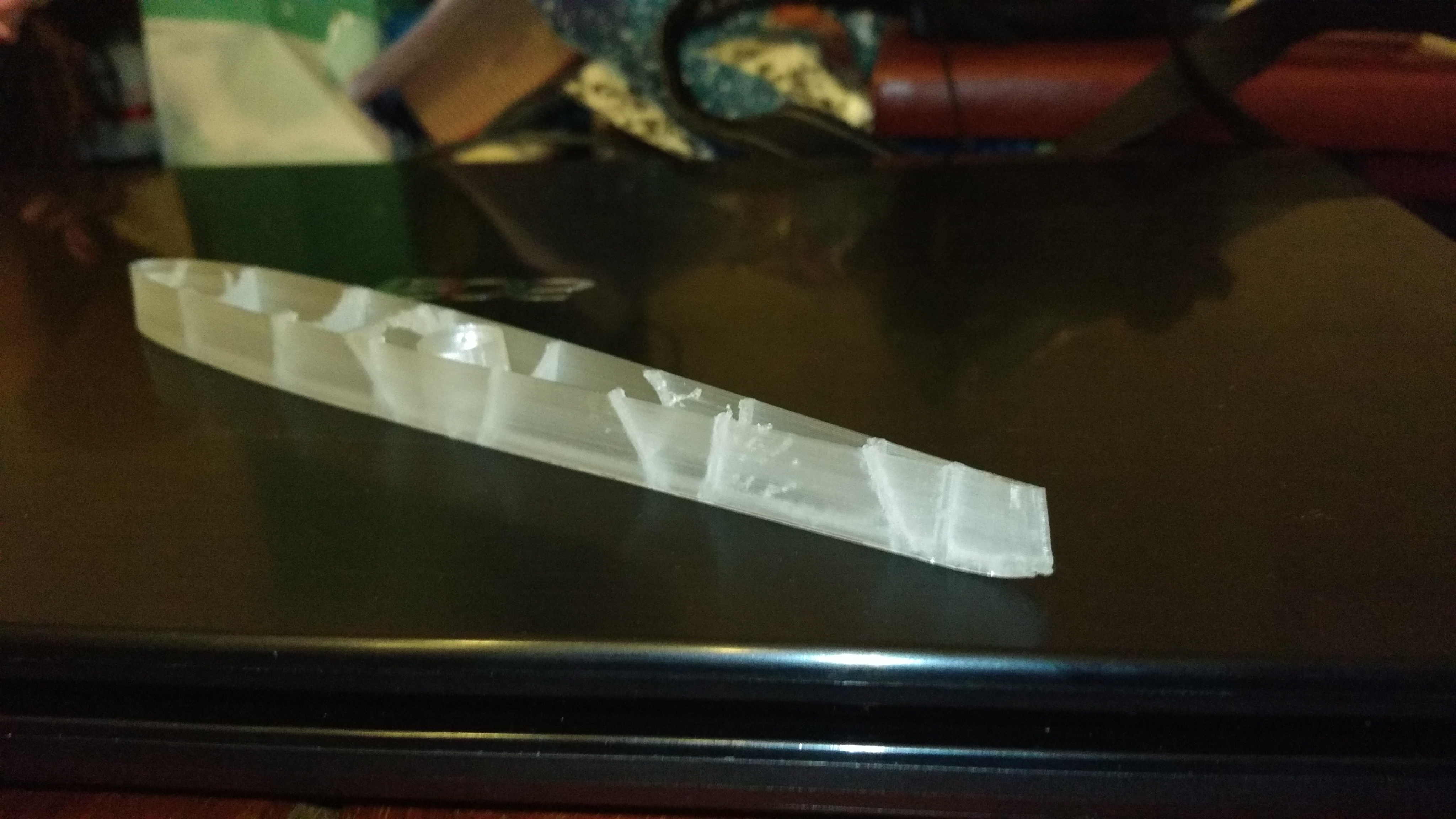

Немного фоток:

На сайте рекомендуют печатать вообще без обдува!!!

Отклеивание от стола сильно облегчает мастихин! (погуглите!)

Продаётся в магазинах для художников.

На сайте рекомендуют печатать вообще без обдува!!!

Отклеивание от стола сильно облегчает мастихин! (погуглите!)

Продаётся в магазинах для художников.

Ну, а я не заметил сначала про обдув… С отклеиванием напечатанного проблем нет. Проблемы возникали от того, что углы загибало/отгибало от стола.

Видите - задняя кромка профиля задралась.

Уже говорил в разных темах, повторюсь здесь: я прошлым летом спец. поверхность для печати приладил на стол - и про проблемы вообще забыл. Печатается все на гольный стол без всяких намазок, лаков и прочих колдунств, просто включил и попёр. При остывании стола - деталь отлипает сама.

И печатаю в основном АБС, с пла практически ничего не делаю. И до кучи напомню, что абс - примерно на 25% менее плотный, чем ПЛА. Так что призываю всех задуматься, из какого пластика печатать модели: из хорошего и легкого, или из плохого, зато тяжелого 😃

Так что призываю всех задуматься, из какого пластика печатать модели: из хорошего и легкого, или из плохого, зато тяжелого 😃

Что за спец.поверхность? Коврик от Wanhao? Расскажите, если не трудно, пожалуйста!

Про ABS - тут свои сложности, у меня Prusa i3 - без термокамеры. Боюсь, что подобные модели будет рвать из-за усадки. PLA к открытой платформе и, так называемому, “дрыгстолу” гораздо более лоялен, потому и пользуются многие, да и сами 3dLab рекомендуют PLA.

У напечатанных на 3д принтере моделей есть ещё один недостаток, причём, боюсь, что как у PLA, так и у ABS…

Для тех кому лень смотреть/читать: Разбитый самолёт оставили на задней полочке седана на солнце (+32 град.) на несколько часов. Модель ожидаемо “поплыла”.

Какая температура стола?

Какая температура экструдера?

Какое покрытие стола?

Обдув, если сильно нужен, включайте после пары сантиметров ( по Z ) печати.

У меня на столе каптон наклеен. Вообще класс!

Уже говорил в разных темах, повторюсь здесь: я прошлым летом спец. поверхность для печати приладил на стол - и про проблемы вообще забыл. Печатается все на гольный стол без всяких намазок, лаков и прочих колдунств, просто включил и попёр. При остывании стола - деталь отлипает сама.

И печатаю в основном АБС, с пла практически ничего не делаю. И до кучи напомню, что абс - примерно на 25% менее плотный, чем ПЛА. Так что призываю всех задуматься, из какого пластика печатать модели: из хорошего и легкого, или из плохого, зато тяжелого 😃

У ABS усадка большая. Напряжения большие получаются.

Киньте несколько фоток Ваших работ!

У напечатанных на 3д принтере моделей есть ещё один недостаток, причём, боюсь, что как у PLA, так и у ABS…

TEST - PLA 3D printed airplane in hot car - PLA 3D tištěné éro v rozpáleném autě

Для тех кому лень смотреть/читать: Разбитый самолёт оставили на задней полочке седана на солнце (+32 град.) на несколько часов. Модель ожидаемо “поплыла”.

Сомневаюсь, что при температуре 32 модель так поплыла.

32 на улице!

Соответственно в закрытой машине тёмного цвета на солнце под стеклом реально поверхности греются до +80!!! (проверено)

Воздух запросто до +60!

Так что ничего необычного. +60 - +70 PLA уже мягкий.

Какая температура стола?

Какая температура экструдера?

Какое покрытие стола?

Обдув, если сильно нужен, включайте после пары сантиметров ( по Z ) печати.

У меня на столе каптон наклеен. Вообще класс!

Каптон тоже пробовал, как и ламондовскую пленку - нормально, но слишком часто менять приходится. Часто отрывал с моделью или повреждал съемником. Покрытие стола - матовое зеркало + клей-карандаш, я выше писал…

Температура стола 60-70 градусов. Температура сопла 197-210 (зависит от партии пластика и его производителя). Обдув, как и писал, отключил уже и самолёт напечатал.

Сомневаюсь, что при температуре 32 модель так поплыла.

32 на улице!

Соответственно в закрытой машине тёмного цвета на солнце под стеклом реально поверхности греются до +80!!! (проверено)

Воздух запросто до +60!

Так что ничего необычного. +60 - +70 PLA уже мягкий.

Так я и не говорю, что при 32 поплыл. Просто, предупреждаю - не оставлять на жаре в машине. Многие любят за собой таскать в багажнике небольшие самолёты на случай “подлетнуть при оказии”. С печатным может быть сюрприз…

Что за спец.поверхность? Коврик от Wan…

Print bite. Для любого пластика стол на 110 градусов и любой пластик к ней просто так липнет.

к открытой платформе и, так называемому, “дрыгстолу” гораздо бо

Я сделал кожух от сквозняков и заодно мини-вытяжку, чтобы запахи не стояли. Это конечно не термокожух, но помогает весьма.

да и сами 3dLab рекомендуют PLA.

С некоторых пор они PETG стали активно использовать. У пет-жы, к слову, х-ки даже чуть лучше, чем у АБС.

на солнце (+32 град.) на несколько часов.

- Это косяк исключительно ПЛА:

У ABS усадка большая. Напряжения большие получаются.

У меня стойкое ощущение, что люди просто боятся АБС. Сам к настоящему моменту под десяток Кг АБС извёл, печатая им всё, разных размеров и форм и никаких таких ужасов с усадкой и деламинацией не встречал. Ну, в эпоху до применения спец. поверхности, бывало, большие принты отрывало по краям от стола, но это давно в прошлом.

Киньте несколько фоток Ваших работ!

Самолётов пока нет, для примеров такое могу показать. Всё из АБС.

Так я и не говорю, что при 32 поплыл. Просто, предупреждаю - не оставлять на жаре в машине. Многие любят за собой таскать в багажнике небольшие самолёты на случай “подлетнуть при оказии”. С печатным может быть сюрприз…

Да уж!

Print bite. Для любого пластика стол на 110 градусов и любой пластик к ней просто так липнет.

Самолётов пока нет, для примеров такое могу показать. Всё из АБС.

Супер! 😃

Print bite. Для любого пластика стол на 110 градусов и любой пластик к ней просто так липнет.

Надо погуглить. Но 110 градусов для PLA не вариант. Если не секрет, где заказывали?

Я сделал кожух от сквозняков и заодно мини-вытяжку, чтобы запахи не стояли. Это конечно не термокожух, но помогает весьма.

Запах - это проблема. У меня принтер в жилой комнате стоит, домашние весьма ругались на запах, когда ABS печатал.

С некоторых пор они PETG стали активно использовать. У пет-жы, к слову, х-ки даже чуть лучше, чем у АБС.

С ЗУЕП всё бы хорошо, но цена вопроса в 2000 руб./кг, против 750 руб./кг за PLA…

- Это косяк исключительно ПЛА:

Забавное видео, но мой опыт показывает, что детали из ABS тоже “плывут” под лобовухой на солнце. Печатал крепление для мобильника - рузультаты не утешительные. Да, процесс с ABS идёт при большем нагреве, но идёт и деталь уже не держит даже небольшой нагрузки.

У меня стойкое ощущение, что люди просто боятся АБС.

Ну, тут не боятся, а скорее, каждый из своих реалий исходит (условия, помещение, модель принтера). Я бы хотел использовать ABS более широко, но семья не поймёт, приходится приспосабливаться.