Модели из 3D принтера

Герман, отключайте вайп и коаст. Ретракт поставьте примерно на 1 мм со скоростью 20 или 25 мм/с и экстрарестарт поставьте 0.10

Странно одно, почему одна сторона детали с браком, а другая нет?

Сделал еще один маленький шаг в сторону освоения самостоятельного рисования самолётов под печать.

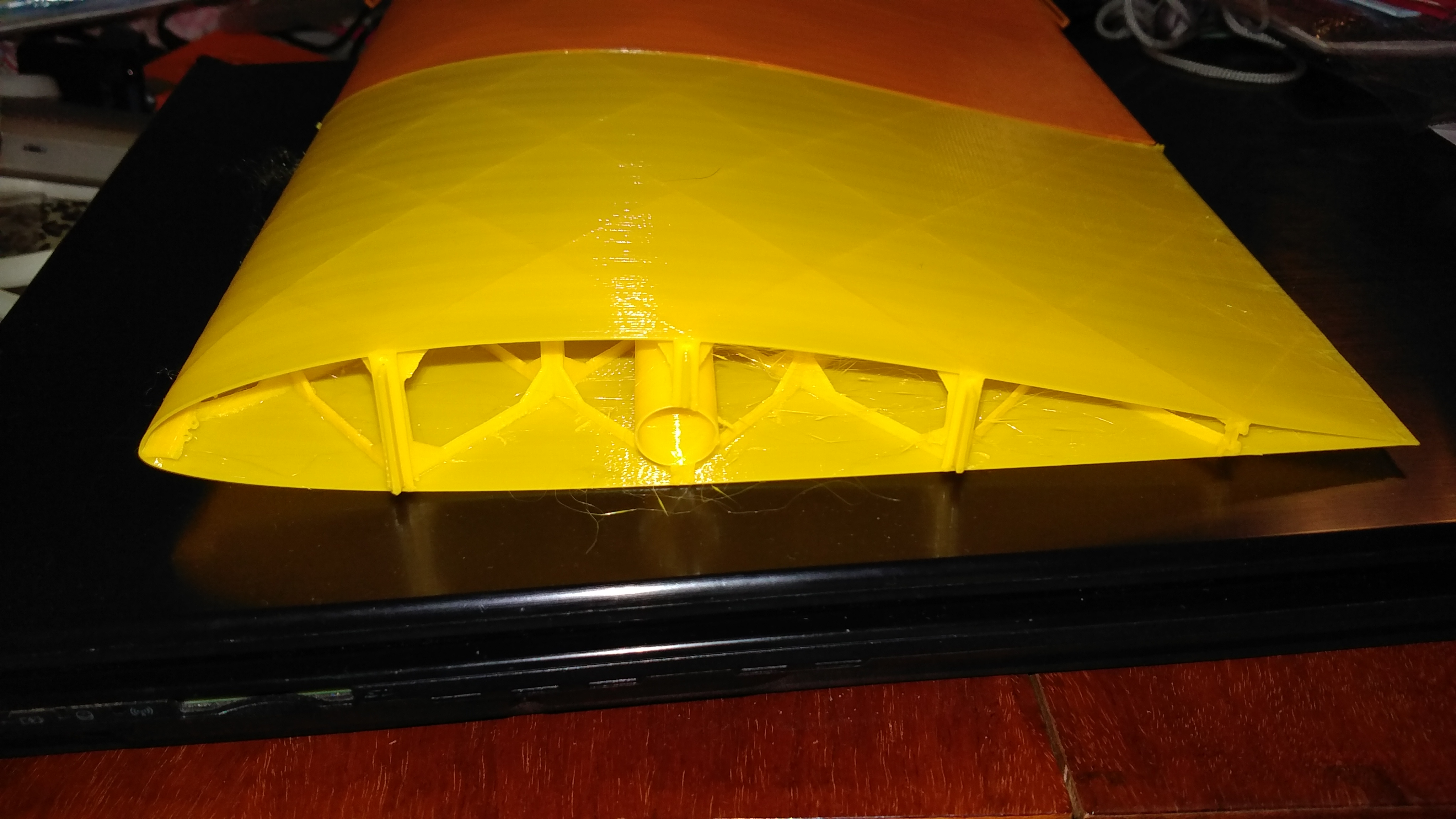

Был смоделен тестовый кусок крыла с плосско-выпуклым профилем, в основании хорда 120мм, на конце 80, высота куска 155мм. И напечатал его из своего люимого ABS на своей любимой спец поверхности. С самой печатью проблем никаких не было, кроме того, что режимы-настройки слэйсера явно надо подбирать. В сечении контур не является непрерывным, сопло вырисовывает его отдельными линиями и там, где ретракт-возобновление - местами зияют дыры.

Вес изделия получился 20,5г.

Забавно. Надо курить настройки. И окна сделать в силовых элементах для облегчения.

А у меня классика: две новости.

Во-первых, термобарьер у меня с тефлоновой трубкой во всю длину и засоров никаких в нём не было.

Во-вторых, он у меня теперь состоит из двух половинок. 😦 Перетянул, когда закручивал обратно в экструдер и он у меня аккуратно на две части разделился… Завтра буду искать замену.

Ребят,вот всё тут читаю и волосы дыбом.)) Через что наверное и мне предстоит пройти.) Вчера забрал с почты пластик.Две катушки.Чёрную и белую.Сегодня,если верить трекномеру,надо итить за самим принтером.Предстоит день сборки! Но Мобиус приготовлю однозначно.Этап распаковки и далее…Как оно пойдёт.

Да,если кому интересно,откуда конкретно прислали по крайней мере пластик.(Думаю и принт оттудова же) Адрес на упаковке… ООО “МЕГА-СИТИ” Проспект Ленина д.57 стр.1А Балашиха,Московская область.

Ребят,вот всё тут читаю и волосы дыбом.))

я тоже так думал, когда еще в руках принтера не было, особенно пугало количество параметров для настройки в слайсере, но потом как то само собой все стало понятно…

Перетянул, когда закручивал обратно в экструдер и он у меня аккуратно на две части разделился…

когда меняю сопла то через раз такая беда приключается 😃

В сечении контур не является непрерывным

Хм, тут мне кажется дело в модельке или в слайсере. Не поделитесь кусочком, тоже попробую напечатать

с тефлоновой трубкой во всю длину и засоров никаких в нём не

Запоры в сопле бывают, болтается в расплавленном пластике что-то типа песчинки. Но тогда при подаче экструдер стучит, не в силах весь пластик протолкнуть.

он у меня теперь состоит из двух половинок.

Трубка с резьбой? Тоже рвал как-то 😇 Попросил хорошего человека срочно выточить из прутка М6 и затягивал впреть аккуратно, ну и потом с китая некоторый запас оных заказал.

Хм, тут мне кажется дело в модельке или в слайсере. Не поделитесь кусочком, тоже попробую напечатать

Да модель вроде нормальная… Вроде. Моделька: drive.google.com/open?id=0BwXRGdHxtkF1aXZHRk82eDNt…

когда меняю сопла то через раз такая беда приключается

Я обычно плоскогубцами придерживаю нагревательный блок, когда выкручиваю сопло. Так что, тут только моя попытка вкрутить его посильнее держа за тот самый нагревательный блок явилась причиной.

Ура!!!

Я собрал Цессну!!!

Осталось напечатать только резиновые шины.

С элеронами возникли проблемы!

Штырьки на элеронах в местах крепления отвалились нафиг.

Проблема в не соосности отверстий крыла и самих штырьков на элеронах.

Во время склейки элероном не выдерживал точность сборки!

Варианты лечения болезни:

- Приклеить новые штырьки и путём нагрева всего элерона на столе принтера или на электрической плите (или феном для волос) попытаться выпрямить элеронв.

- Отломить нафиг все штырьки, просверлить отверстия в местах их крепления и при фиксации элерона на крыле соединить всё угольным прутком.

Взвесил!

Получилось 1550 гр. Без колёс.

В инструкции указан вес 1374 гр

Наверное много клея налил и когда печатал стойки шасси, заполнение увеличил с 5% до 8%.

А я ещё хотел покрасить …

Теперь надо прикупить всю электронику.

Есть мотор Turnigy 3530-1700 и регуль на 40А.

Но такой мотор слабоват для этого монстра.

Сарвы 7 шт.

Приёмник на 8 каналов.

Акк 3000 4S 40C

Ура!!!

Я собрал Цессну!!!

Ура! Я собрал принтер! Почти.Осталось подключить разьёмы в плату и выставить стол ровно.)) И первый пуск! Отладка и прочее уже потом. Весь день проколупался. Дотошно и тщательно,ничего не пропуская.Нашёл видос,где кто то поэтапно,пошагово его собирает.Конечно,не все нужные места крупно и понятно сняты.Но ничего,как бы догадывалку включал тоже.))😃

Лучше всё делать поэтапно.

Сперва просто включите контроллер и посмотрите прошивку.

Потом запустите программу управления.

Дальше подключите по одному драйвера и шаговики, без механики.

Может получиться так, что собрав механику и всё подключив сразу, Вы сломаете принтер при первом включении!!!

Шаговики могут вращаться не в ту сторону и концевики могут не работать поначалу!

ИМХО здесь, по сборке принтера, нет строгих советов.

Хотя подключать шаговики не в раз, а по одному - имеет рациональное зерно, в том числе для проверки направления вращения.

Чтобы принтер сломали при первом же включении - не слышал! Кроме случаев, если китайцы изначально что-то горелое подсунули или если принтер был не из набора, а сразу целиком готовый. 😒 Включил - бац и готово! 😈

Под словами “Сломать принтер” я имел ввиду непредсказуемое перемещение подвижных элементов на максимальной скорости без ограничения этого перемещения. Что ведёт либо к поломке механики, либо сгоранию драйвера шаговика или самого шаговика.

Плюс ко всему это перемещение может нанести травму. Палец не оторвёт конечно, но больно может сделать запросто!

Если принтер собран и настроен уже на заводе, это одно, а если он собирается самостоятельно, то… То тут много вариантов. 😃

По выпрямлению кривых элеронов есть ещё одна идея…

У меня электрическая плита с духовкой!

Можно выставить температуру духовки 60 - 80 градусов, положить туда деталь, нагреть, положить остывать на ровную поверхность.

Ну вот…

Заказал на Бангуде

10 сервомашинок (banggood.com/JX-PS-1109MG-9g-Metal-Gear-Analog-Ser…),

моторку (banggood.com/DYS-D3536-910KV-1000KV-1250KV-1450KV-…),

регуль (banggood.com/ZTW-Beatles-50A-60A-80A-ESC-Brushless…),

приёмник (со стабилизацией на всякий случай!) (banggood.com/Frsky-S8R-16CH-3-Axis-Stablibzation-R…)

При работе с пластиком путём нагрева, всегда надо сначала на кошках испытывать настройки температуры. Сам частенько строиетльным феном орудую, но температуру проверяю путем нагрева каких-то деталей на выброс, которых при эксплуатации принтера образуется несметное количество.

Если испорчу всё, просто перепечатаю… 😃

А моя эпопея продолжается.

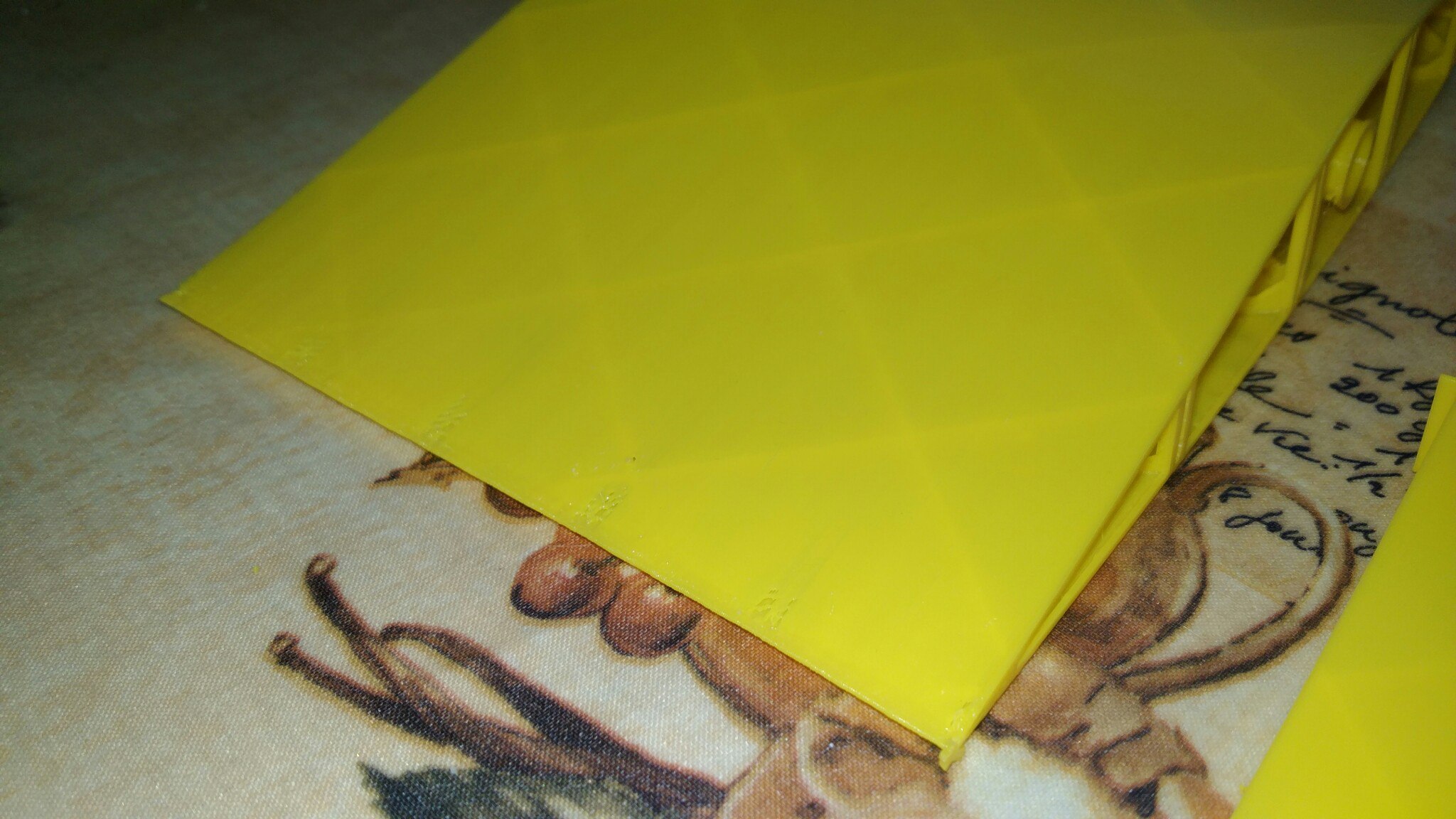

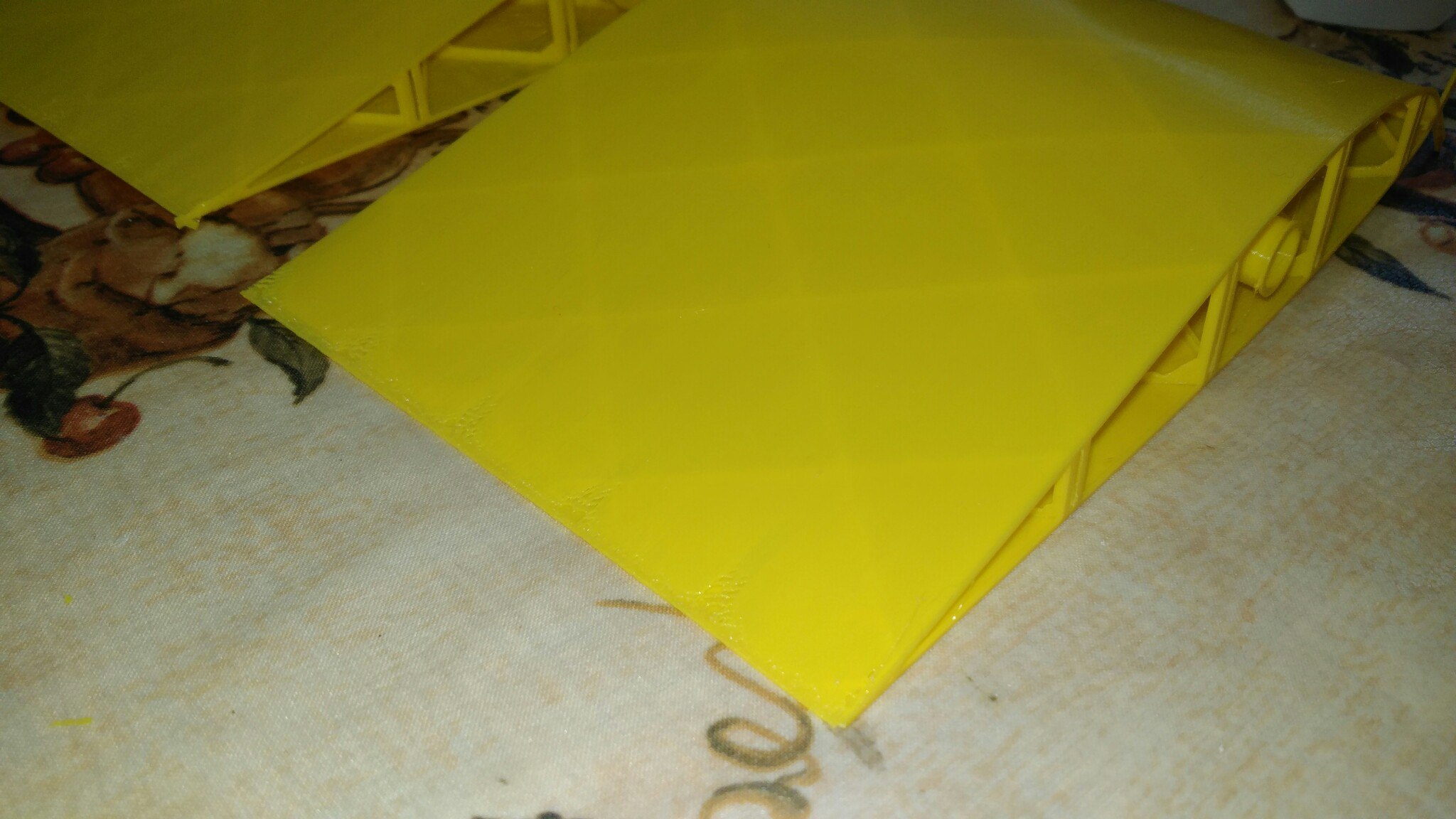

Сменил пластик (оранжевый FDplast на жёлтый FDplast). Вылезло сразу несколько проблем:

- Со зверской силой задирает законцовку профиля у стола. Сделал уже не уголок, а крест для улучшения адгезии. Всё равно на 1 мм задрало. Края креста ещё держались за стол, а середину задрало вместе с законцовкой.

Результат вызывает печаль.

Лак и “Каляка-маляка” не справляются. Сегодня буду пробовать “ПВА-М”. С расстройства уже полез покупать “PrintBite”, но они за выходные поменяли статус на Out of stock.

Кроме того, обнаружились дефекты обшивки:

Сначала, думал, что периодичность появления (а она явно имеется) недоэкструзии связана с каким-то дефектом пластика в катушке (отсырел, или просто качество нестабильное). Но почему только в начале слоя?

В ответ на вопрос, который я задал на 3dtoday, обратили внимание, что дефект проявляется на уровне пересечения силовых элементов (нервюрами их как то не назвать, хотя, может я не прав). Как бороться - пока не знаю. Попробую просушить пластик и снизить скорость.

Хотелось бы может ещё чуть-чуть температуру опустить - внутри есть немного тонюсеньких соплей, но с таким дефектом как-то кажется, что только хуже будет в этих проблемных местах.

А обдув включен?

Также, против отрыва углов я обычно подрисовываю кругляшки диаметром 8-12мм и толщиной до миллиметра.

А обдув включен?

Нет, выключен.

Я бы для начала прогнал максимально возможное количество тестов на

Ок, сделаю.

Вообще, у меня остальное всё вполне нормально печатается. Вот именно с самолётами проблема возникла.

я обычно подрисовываю кругляшки диаметром 8-12мм

Ну так тут их роль играл крест. При настройках для печати крыльев, от кругляков останутся только стенки-контуры… 😦

Можно, конечно, для них отдельный процесс забабахать. Надо попробовать…

В ответ на вопрос, который я задал на 3dtoday, обратили внимание, что дефект проявляется на уровне пересечения силовых элементов (нервюрами их как то не назвать, хотя, может я не прав). Как бороться - пока не знаю. Попробую просушить пластик и снизить скорость.

недоэкструзия это, точнее мало “extra restart distance” Если обратить внимание то в этих местах максимальное расстояние прохода сопла без печати. Либо же наоборот великоват параметр “coast как то там” т.е. прекращение экструзии до ретракта, если конечно он включен

Всем привет!

Я собрал крыло полностью.

Напомню, из-за небольшого несовпадения оси вращения элерона и отверстий крыла у меня отломились штырьки (на элероне).

Я откусил оставшиеся штырьки, проплавил паяльником отверстия и проткнул элерон насквозь углепластиковым прутком.

Соединив всё вместе (крыло и элерон) я воткнул пруток и приклеил законцовку крыла.

Герман, попробуй скирт или брим сделать побольше, не один виток вокруг днтали, а 5-10. И расстояние от модели до витков убери в ноль.

и ещё можно ширину экструзии для первого слоя сделать 120-130%.

Только потом удали это всё после печати!!!

Ну так тут их роль играл крест. При настройках для печати крыльев, от кругляков останутся только стенки-контуры… 😦

Ох не верю! Особенно раз симплифай используется.

Привет всем!

Спасибо большое, что сопереживаете и не оставляете попыток помочь мне, горемычному! 😃

Докладываю. По совету одного хорошего человека с форума 3д печатников, сделал то, о чём напрочь забыл, при смене экструдера - калибровку. Сразу уберу интригу - проблему полностью это не решило.

Оказалось, что экструдер мой сильно недоливал пластика. По умолчанию в прошивке стояли 85 шагов на мм. По итогам замеров шаги выставил в 97,2. Так же промерил пару метров филамента. FDplast показал разнотолщинность от 1,67 до 1,72 мм. Заявленные 1,75 на измеряемом отрезке вообще не попался ни разу. Соответственно, выставил диаметр филамента в 1,70 мм. В целом, на качестве поверхности это сказалось очень положительно. Но почти не повлияло на эти злополучные пропуски на уровне перекрещивания силовых элементов.

Смотрим:

Старый вариант:

Новый:

Большая просьба к тем, кому не лень и есть время и некоторое количество пластика ради эксперимента:

Возьмите прикреплённую деталь крыла Qtrainer, попробуйте напечатать, хотя-бы небольшую часть в месте, где пересечение силовых элементов (нервюр). Покажите, что у вас получается. У меня ощущение, что не только у меня проблемы будут. Конструктор изменил структуру крыла, видимо, для усиления и, возможно это и порождает артефакты при печати.

Заранее спасибо!

недоэкструзия это, точнее мало “extra restart distance” Если обратить внимание то в этих местах максимальное расстояние прохода сопла без печати. Либо же наоборот великоват параметр “coast как то там” т.е. прекращение экструзии до ретракта, если конечно он включен

Экстра рестарт буду потихоньку поднимать. Надо тесты прогнать. Всё не соберусь - пытаюсь подбирать эмпирически и с нахрапу.

Coasting и Wipe отключены совсем. Буду убирать Retraction Vertical lift совсем и увеличу Extra restart distance.

После моего обращения CaliGator починили. Надо ещё и оттуда тесты прогнать.

Всё во время упирается. 😦 Будь оно не ладно…

Ох не верю! Особенно раз симплифай используется.

Сделал отдельный Process только под крестики - со 100% заполнением. Тогда печатаются не только контуры.

скирт или брим сделать побольше, не один виток вокруг днтали, а 5-10. И расстояние от модели до витков убери в ноль.

и ещё можно ширину экструзии для первого слоя сделать 120-130%.

Только потом удали это всё после печати!!!

Попробую брим и пятак присобачить круглый, сантиметра 2-3 в диаметре, высотой в 2-3 слоя, потом обрежу. Брим по всему периметру убирать потом муторно. Но придётся, видимо. Я одного не понимаю, как может быть, что только у меня такие проблемы? Если пластик почти у всех Fdplast, температуры примерно одинаковые, шаговики и ардуины тоже более-менее у всех одинаковые, режут все в Simplify3d. Чем я такой особенный? 😦