Гурский планер от дядьВовы. Апгрейд.

Уважаемые коллеги, финишная, такскать, прямая.

Покрутил элерон, пошшупал- все- таки жестковато. Вылечил этот момент наждачкой. Теперь совсем мягенько.

Сервы приклеились и даже не выпадают при переворачивании крыла. Это радует.

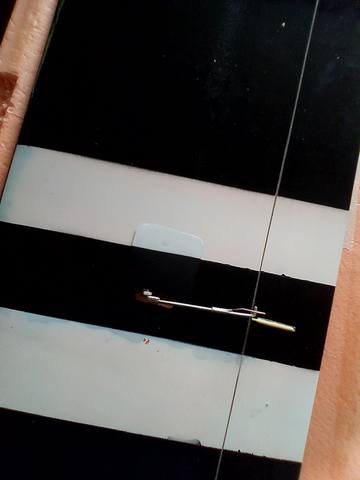

Центральный узел. После обдирания скотча приобрел вот такой вид:

После подключения сервы завелись. Повезло, наверное…😁

Далее нужны сервокрышечки. Они из 0,2 мм ПЭТа

Чуток плюем на них краски.

Все пропало… Оттенок не подобрал…😦

Скотчиком защитил переднюю кромку. Ну, вроде все.

Проблема в том, что пионер уезжает в лагерь. Так что теперь ждем, пока приедет для облета…😦

А пока есть время собрать ещё одно крыло, с учётом и хотелками. И проверить, как оно.

😃

Два планера дают простор для манёвра. Без расшифровки понятия “манёвр”.

Как навешан элерон? Только на силиконовую колбаску или там под ламинатом стойкая ткань вклеена?

В точности так, как скомандовал дядьВова. Только на силикон.

Не следил за командами)

То есть торец не закрыт и навеска на силикон и открытую часть пены?

Почему торец не закрыт? Кромились и элерон и крыло полностью. Все кромки в стекле. Голой пены нигде нет.

У меня вопрос немного не по теме. Добыл ОВС 1 мм. Но свергнутый в кольца. Как его выровнять можно до боуденообразного состояния?

Вариантов есть.

Общая идея - добраться до предела текучести, и в этот момент выправить кривизну.

Выполняется в вальцах многопроходных.

С помощью шуруповёрта (натянуть и вращать, а после распрямления вращать в обратную сторону.

Можно в некоторых случаях растянуть до предела текучести, что несколько уменьшит радиус витков …

Но, по моему опыту, а я прощупал ручками все варианты, достаточно натянуть - полирнуть и заправить в боуден как есть.

Ну и проволок я перещупал много и всяких. От ферхаля/нихрома до струн рояльных/гитарных.

Не испытывал только экзотику типа титановых, хром ванадиевых закалённых, бронзовых с бериллием (БРБ).

Но, подозреваю, выигрыша ни по весу ни по качеству там не получить, а вот по деньгам будет весьма чувствительно.

Большой минус ОВС - ржавеет.

Удовлетворительный результат в плане как коррозионной устойчивости, так и жесткости, даёт проволока для сварочных полуавтоматов (нержа), в том числе и омеднённая.

PS

Для больших диаметров работает простой способ - привязать конец столбу, другой к трактору и натянуть до разрыва. Но на малых диаметрах этот способ не сработает. Для малых диаметров - вальцы, фильера, шуруповёрт.

С вальцами точно не получится в связи с отсутствием присутствия… Попробую шуруповертом. Там не совсем кольца, как из Бланика выдрали, швырнули в угол, так я и забрал. Частично кольцами, частично резкими изгибами.

Вот сижу и мыслю… Наверное появился повод токарник оживить… А то все не до него было. Вальцов по две пары на горизонталь и вертикаль хватит или ещё промежуточные углы нужны?

частично резкими изгибами

Если есть запас по длине, чтобы ручки привязать, то можно соорудить вертикальные вальцы и выпрямить проволоку протяжкой.

Очень образно.

Грабли зубьями вверх. Между зубями пропусается проволока.

И протягивается в длину.

Регулируя взаимное положение зубов, добиваешься состояния текучести металла при протяжке.

В железе - вместо зубов, вертикальные цылиндры (вальцы) на подшипниках в осях, и естественно цилиндры имеют профилирующую канавку. а то проволока убежит с оси протяжки.

Ну а резкие изгибы - пассатижи, молоток …

Для токарного.

Берешь трубу из меди, например. Диаметр 6-10. Изгибаешь её пару-тройку раз на 30 градусов (с большими радиусами). Трубу в патрон токарного. Внутрь трубы заправляешь проволоку.

Врубаешь токарный и протягиваешь. На раз сгодится …

Почему на раз? Медяху сожрет?

Не так чтобы быстро … это не для промышленного применения. Для модельного кружка сгодится.

Ну а если отсюда и до обеда, то да, сожрёт за пару часов работы.

Сразу на большие углы не гни. Постепенно нужный угол подберёшь под твою проволоку и трубку.

Идея как-то так выглядит, для бол-мен больших объёмов.

Неоднократно использовал приспособление, что на фото пост 76. Правда изгиб был поменьше - градусов 15, а отверстие в трубке немного больше диаметра проволоки. Если не токарный станок, а дрель, то достаточно и одного изгиба трубки. Подача - 1,5-2,0 миллиметра на один оборот. Остановка на месте - облом проволоки. На токарном станке удобно зажать конец проволоки в резцедержатель и тащить от патрона с настройкой на резьбу с шагом 1,5. Ходовой винт не отключаете при перезажатии, чтобы не крутануть на одном месте и не обломить проволоку. И обязательна обильная смазка литолом, вазелином, ШРУСом.

“Ходовой винт не отключаете при перезажатии.” Недопонял. Протяжка на величину пробега суппорта. Это миллиметров 500. Потом нужно тянуть дальше. Нужно же вернуть суппорт влево? Чтобы проволоку перехватить дальше…Виктор, чтой- то я упустил. Если можно, поясните подробнее.

Да, действительно не договорил. Не выключаете ходовой винт, пока вращается шпиндель. После остановки шпинделя выключаете ходовой винт, освобождаете проволоку от зажатия и возвращаете резцедержатель (суппорт) в исходное положение к патрону. После зажатия проволоки прежде, чем включить станок, включите ходовой винт, чтобы не было вращения на одном месте, а сразу начиналось движение от патрона.

Василий, хотелось уточнить чем шпаклевали пеноядро перед формовкой, и сколько это прибавило веса. На много ли будет тяжелей, если не шпаклевать, а просто покрыть ядро эпоксидкой перед формовкой?

а просто покрыть ядро эпоксидкой перед формовкой?

Вы сделали мне вечер…

Рассмешил?

Поскольку данную технологию ранее не использовал, сделал пару образцов из пеноплэкса. Формую на стекле без вакуума. Стекло покрыто разделительным слоем и окрашено акриловой краской из баллончика.

1 образец: стеклоткань 18 г/м2 пропитана эпоксидкой с удалением излишков, прикатана к стеклу, а затем сверху уложен сухой пенопласт.

2 образец:с стеклотканью все так же, а пенопласт покрыт эпоксидкой сколько мог впитать и уложен поверх стеклоткани.

Оба образца формовались под грузом 5 кг/дм2.

1 образец прибавил в весе 0,7 грамма на 1 дм2. Поверхность с текстурой стеклоткани, легко проминается и ткань легко отрывается от пенопласта.

2 образец прибавил 2,5 грамма на 1 дм2. Поверхность гладкая без текстуры, не проминается, а стеклоткань не отрывается.

Виктор, шпаклевка состоит из смолы с микросферой. Микросферы нужно побольше, чтобы получилась кашка консистенции густой манки. Тогда микросфера потом хорошо вышкуривается. По весу не скажу- не взвесил…

По формовке без вакуума - хорошего результата добиться наверное не реально. Вакуум обеспечивает полное прилегание при минимальном количестве смолы. Ядро не должно быть сухим- иначе пыль даст промежуточный слой и не допустит смолу к ядру. Что и получилось у вас в первом варианте. Но и заливать его смолой тоже нельзя- пенопласт может впитать ее очень много. Просто после пропитки стекла смолой пройдитесь тем же полусухим уже валиком по пенопласту. Валик будет работать пылесосом и очистит поверхность ядра для нормального контакта стекла и ядра. Стекло перед укладкой тоже нужно просушить. Положить сверху прямо на стекло (стекло уже лежит на майларе и никуда сниматься- переноситься с него не будет) бумажные полотенца и пройтись чем- нибудь круглым- скалкой, трубой, черенком от лопаты. После этого будет казаться, что смолы в стекле вообще не осталось, но на самом деле ее там достаточно. Ну, при особом рвении стекло конечно можно пересушить. Но это сложно.

Оставлю для Аегеи. Я её тоже хочу!😉

В рамках тенденции окомпозичивания творчества дяди Вовы преглагаю в качестве жертвы не Аеджу, а Вируса. Аеджу только ленивый не строил, деревянных Вирусов немного было (пяток от силы), а уж позитивных точно не, хотя и были у Вовы мысли такие.

К своему стыду я с этим планером близко не знаком…😃 Но отзывы слышал только положительные. Если дядьВова не против, то с удовольствием попробую.

Дело за малым - найти на диске чертежи под эту версию Вируса. У Серёжи Садикова до него руки там и не дошли, как впрочем и до других планеров. 😃 А уж самаритяне, так там ваще бездна - набрали чертежей и закопались в бульбу…