Колибри ОТМ-08 - ремонт.

А летом для меня актуально то чем не могу заняться зимой-летать …

Тада понятно!!

Лучше дранку подниму и в поле.

Ну… от себя хочу пожелать: чтобы количество взлетов ровнялось количеству удачных посадок😆,

а темку не забрасывайте, уж очень она интересна как по содержанию так по по тонкостям в технических вопросов😁

чтобы количество взлетов ровнялось количеству удачных посадок

Вот тут как раз все печально - что то моя аппа на 5 год службы начала дурить ( т.е. 3 года нареканий небыло , но сейчас второй год все чаще и чаще).

Не я , ни моя голова , ни мои руки.

Модели стали чаще падать с потерей управления и все падая выполняют одно и тоже действие.

Поэтому сейчас шок и голова болит совершенно не о колибри…

Евгений, доброго времени суток! С наступающим Вас и всех моделистов Новым Годом. Есть ли надежда на продолжение темы?

Евгений, Константин, присоединяюсь к поздравлениям. Так же надеюсь на продолжение интересной темы.

очень нужный материал - сейчас пацаны начинают осваивать изготовление поршней - считай пособие - СПАСИБО !!

С наступающим НОВЫМ ГОДОМ !

Продолжение конечно будет.

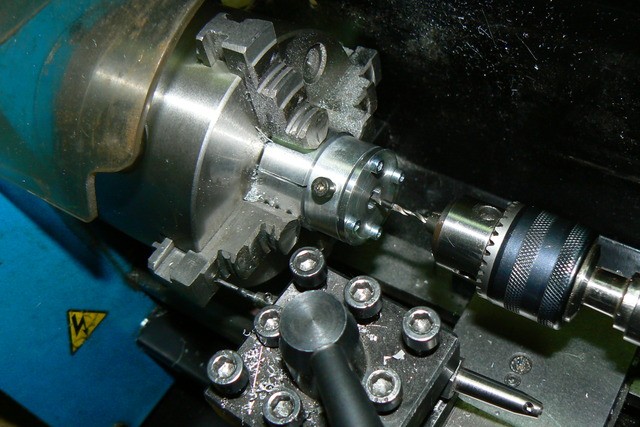

Была задержка - на последних потугах в гонке роста бакса купил новый патрон для станка ( 4-х кулачковый).

А то трех кулачковый постоянно вызывал нарекания на тему что заготовка из-за малых площадей проминалась и начинала бить.

Сейчас даже после резонанса заготовки ( что на маленьких станках нормальное явления из-за малой жесткости ) заготовка не сбивается.

Пока застрял на последних шагах - вопрос встал - сверлить или растачивать отверстие под палец .

Но все ничего для пальца от 4мм диаметром . Но в этом малыше нужно 2мм .

Вот чешу репу в перерывах от основной работы каким способом проточить , какой резец изобрести для столь малого отверстия.

Если не придумаю сверлом пройдусь и все .

найду решение будем расстачивать.

если типа пушечного сверла изобрести - однолезвийный инструмент - я брал перку 2 мм немного ее прошлифовывал в дрели бормашиной получал диаметр 1.7 -

затем зажимал в резце держатель типа оправки с винтом крепления и сверлил патроном станка - получал отверстие точно в ось шпинделя - зажимал винтом перку пришлифованную- и ей как резцом растачивал - единственно контролировать мне было напряжно - но вроде попал - восстанавливал давненько какой то иноземный моторчик - правда станок был ТПК

Поэкспериментирую и потом продолжу .

У меня оправка под твердосплавы (вверху) позволяет поизобретать.

я примерно до 4мм расстачивал ей.

А тут надо просто продумать чтоб не отгибался расточной резец .

Короче надо пробовать а не думать - пришел к такому выводу.

Ок. Спасибо .

Поможет чтоб лишнюю стружку не спускать .

Но в этом малыше нужно 2мм .

Вот чешу репу в перерывах от основной работы каким способом проточить , какой резец изобрести для столь малого отверстия.

Рассверлить, потом разверткой. Не?..

Рассверлить, потом разверткой. Не?..

Все же тут в теме и не далеко ->

Вариант а) с расточным резцом, самый верный. Сверло, даже если сверлить после предварительного пилотного отверстиия сделанного центровкой, все равно уведет.

Да это наипростейший вариант .

Но давай постараемся сделать чуть сложнее и главное правильно.

Да я раньше так и поступал - при правильно заточенном сверле , при точной центровке сверло должно просверлить весьма точно.

Но возникают исключения - на кромке сверла вдруг какой то наклеп произошел или крупинка более жесткого материала попалась ( материалы не всегда однородны) а сверло то тонкое и сместилось всего то не заметно ну так в 0,08мм в сторону .

Визуально и не заметим . Разверткой геометрию получим вполне удовлетворительную.

Но по идее наш поршень будет иметь выкос и куда одному богу известно.

-----------

Можно конечно сказать , да ну нафиг , там такие зазоры в шатуне, в гильзе, на мотыле , выровняется и не будет даже чувствоваться а когда шатун нагреется и подавно.

Согласен мотор работать будет даже после сверловки ( больше чем уверен на ранишних марзах и пр. ширпотребовских моторах на тех заводах поршня может вообще сверлили в призмах на сверлильном станке).

Но именно здесь лежит ответ на многие возникающие в темах вопросы - чем отличается таже фора от цсткама .

Все лежит в мелочах.

Я до последнего момента мог что то сделать упрощенно , но старался идти как надо чтоб кто понимает ( ососбено моторостроители с опытом) меня сильно не пинали . А кто будет пытатся повторить, уже сам учтет свои возможности и сам решит где ему и что упростить.

Главное показать как раньше делали правильно.

И почему правильно сделанный ( переделанный) бойцовый цсткам мог крутить больше, чем тот который из коробки.

---------------------

Так что будем расстачивать.

Инфа которую нашел Александ мне чуток поможет чтоб учесть жесткость резца.

Да я сначала засверлю отверстие , а потом расточю резцом пару десяток мм.

Пока застрял на последних шагах - вопрос встал - сверлить или растачивать отверстие под палец .

Евгений, самый простой вариант - купить твёрдосплавное сверло диаметром 1,9 мм. Отверстие делаем так - зацентровываемся, сверлим, разворачиваем или растачиваем резечиком изготовленным из двухпёрой фрезы диаметром 2мм. Но для этого мотора будет достаточно и развёртки…

Весь фокус в том что сверло из твёрдосплава не гнётся и его не уведёт…

У резца, который предложил Александр державка 3мм, а длина заходной части всего 6 мм, а так как надо за один проход пройти поршень насквозь, то будет маловато,а перетачивать такой резечек опасно - чуть перегрел и он лопнет при работе…

Напомню - я микро резцы делаю из обломков твердосплавных проксоновских концевых фрез диаметром 3мм.

Мне расточить надо 2,5мм на глубину при диаметре поршня в моем случае 10,7 примерно на 9мм.

Противоположная сторона должна быть глухая так как палец плавающего типа и не должен уйти в перепускной канал -

продувка фонтанная .

Так что примерно 10мм сделать резчик можно .

Да резец не обращал внимания отогнется или сделает “цок” и обломится при таких размерах.

Но это и к лучшему - если я смог проточить , то есть надежда что это будет проточено с минимальной конусностью, в отличии от HSS материалов.

-------------------------

Я немного с прошлого раза не доделал оправку - не сделал поджим бутерброда и не выточил шайбы .

Сегодня как раз вечером займусь.

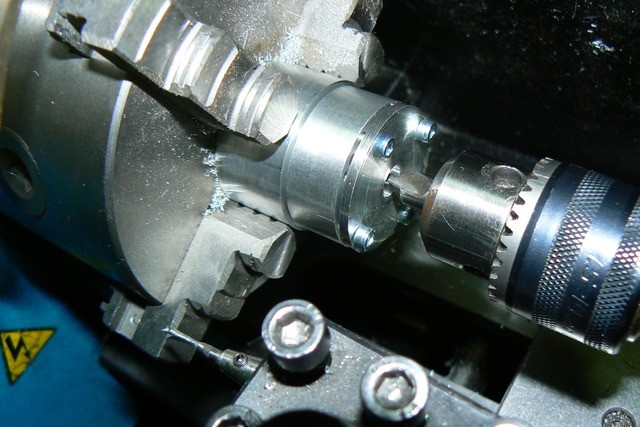

Доделал оправку -

Что именно было доделано -

Выточена шайба с 4-я отверстиями .

Просверлена оправка под винт и нарезал резьбу м4 (тут каюсь сколхозил, поясню почему).

Зачем нам винт -

Черная шайба у нас несет основную нагрузку точности .

От неё зависит какое расстояние будет от среза поршня до оси отверстия под палец .

И конечно от этого будут зависеть в первую очередь фазы выпуска и перепуска.

А так как мы изготавливаем поршень на доступном станке без СНС примочек , то при отрезании нескольких заготовок будет в любом варианте ошибка по длине юбки поршня, хоть на несколько соток но будет ошибочка.

Это даст такой момент что наш бутерброд может собраться с каким то зазором.

Вот чтоб не зависеть полностью от такого момента мы желтенькой шайбой при помощи винтика прижмем к той проставке которая для нас очень важна и которая отвечает за то где будет отверстие.

В чем сколхозил - хотел чтоб винтик был м6х0,75 из латунки или бронзы с шлицом под отвертку .

Но куда то запихал коробочку с редкими метчиками и не найдя решил что пока сделаю так .

Если в процессе найду то переделаю.

Для этого поршня это не критично.

Затягивать болтик сильно не надо , слегка руками , чтоб не деформировать кромки и плоскость внутри оправки.

А потом мы 4-я болтиками прижмем наш бутербродик к стенке оправки и зафиксируем заготовку так что она за время выполнения никуда не сдвинется и обеспечит нам нужную точность процесса.

Так что теперь можно устанавливать разжимную стальную оправку в патрон слегка зажав .

Протачиваем под диаметр хвостовика приспособы и не снимая вставляем в разжимную оправку приспособу и затягиваем .

И процесс готов к сверлению и расточке .

---------------------

Так что на днях мы все таки просверлим это хитрое отверстие.

Продолжим.

Теперь нужно было проточить разжимную оправку , чтобы выставить резец для расточки ( потом будет неудобно делать замеры) выточить чопик в котором расточить до требуемого диаметра отверстие.

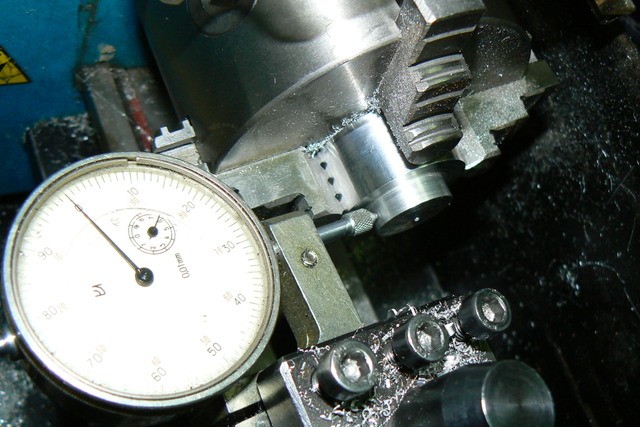

И вот тут первые сбои , старая стальная оправка в новом патроне имела бой и когда я её проточил , выточенный чопик дал бой 0,15мм - это категорически никак.

Что виной?

Возможно резец на стыках резонировал , я не понял причины , но к завершению когда я проточил разрез оправки сомкнулся и увы не зажимали приблуду для рассверливания.

Пришлось выточить новую разжимную оправку из Д16 -

Теперь при проверке чопика биение было нулевым -

Диаметр чопика был выточен с точностью до 0,005мм как и у оправки .

Чопик был просверлен и расточен для пробы резцом -

Когда диаметр отверстия стал таким что бы обеспечить тугую посадку будущего пальца -

Я обнулил свой электронный нониус -

Это мне позволяло растачивать отверстие в поршне не заботясь что я просажу отверстие .

Главное не смещать резец и резцедержатель что бы выставленные размер не ушел связи с тем что изменится положение резца.

Дальше уже никаких проблем.

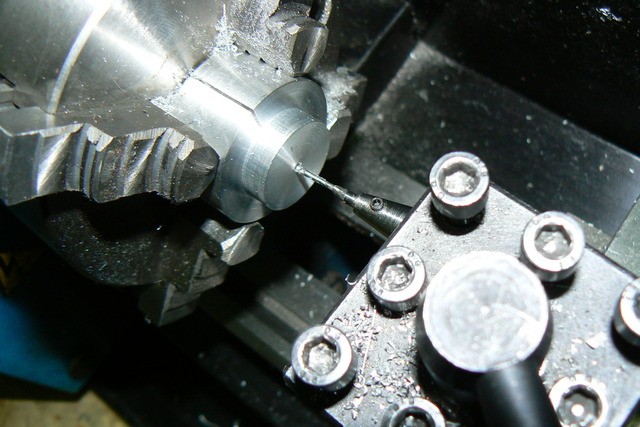

Центровкой центруемся -

Дальше сверлю сверлом диаметром 2мм , чтоб поймать длину отверстия ( у меня одна сторона глухая) я одел термоусадку точно выгнав длинну свеления 9,9мм ( шкала на задней бабке не дает точности и это дополнительная мера ) -

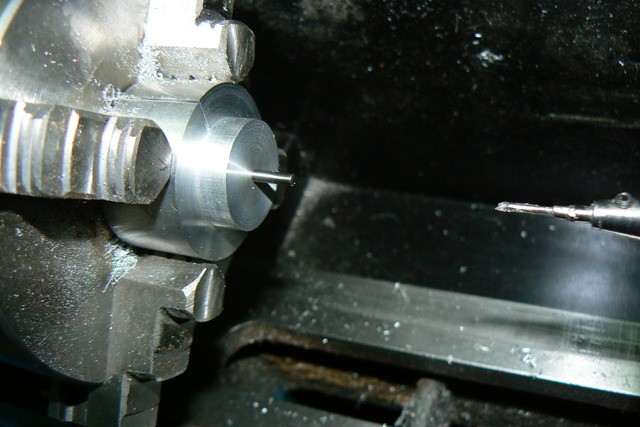

Дальше на резец тоже натянул кембрик с термоусадки для контроля ( у станка нет возможности контролировать поперечный ход резца ).

Сам процесс усложнялся только тем что требовался контроль глубины сверления, чтобы не пропороть поршень насквозь , т.к. палец фиксируется от того чтоб не вышел в канал перепуска.

Времени на один поршень уходило примерно по 20 минут( без спешки и с очень малыми подачами) .

Вот такое не сложное приспособление позволяет провести на наиболее доступном станке очень точно самую интимную операцию по изготовлению\ремонту мотора - расточить под поршневой палец.

И я получил три поршня изготовленные с высокой точностью , без брака -

-------------------------------------

Теперь остался процесс которые больше можно назвать творческим , чем каким то особенным в плане рекомендаций - облегчение поршня.

Раньше у меня в отрочестве не было возможности работы на фрезерном станке.

Школьный фрезерный станок был только на КСЮТ , а у нас только токарные и сверлильный станок.

Я выходил из ситуации таким образом - вытачивал разжимную оправку под диаметр поршня , зажимал все в снятый токарный патрон .

Зажимал в сверлильный станок фрезу или шарошку , обломанный надфиль или круглый напильник.

И руками водя патрон облегчал поршень.

Можно бормашинкой или дремелем - у кого что есть под рукой .

Я собираюсь использовать свой маленький фрезер Прокосн MF-70 сейчас.

Но я не смог так купить патрон на делилку и поэтому мне придется изготовить цангу под делилку .

Она возможно пригодится когда буду притерать поршень если буду вытирать бочку в геометрии поршня.

Спасибо ! Мои пацаны смотрят всю тему - вопросы задают каверзные - очень актуально.

ПС .Евгений, понимаю что знаешь - а чего на продольную подачу в упор индикатор не поставишь ,глядишь и термоусадку не надо

Александр я хотел поставить DRO линейку -

Но на все хочу ноги едут и тугриков не всегда хватает.

В станке не хватает сейчас трех вещей -

- вот этой линейки с выносным индикатором ( и на бабку еще не помешало бы)

- зажима правильного задней бабки ( это могу сам сделать в виду возрошшего бакса ) -

3)Шлиф головку так все не доделаю.

Поэтому индикатор - думал про это, да все откладывал, как и покупку линейки - типа, а зачем куплю, поставлю и все и так будет точно.

Пацаны если есть вопросы на которые вы в затруднении ответить ( за мой ход мыслей)- почему так а не по другому пусть спрашивают я отвечу тут .

Меня бесят пацаны в 35 лет которые задают глупости, а молодым то простительно, их вопросы именно и должны звучать чтоб к 25-35 не выглядеть как девочки на выданье.

Тема конечно подзатянута по времени - просто на все нет времени ( я обещал рассказать еще больше по времени ).

Но такую детальку конечно можно сделать по времени быстрее ( я за три дня укладывался от начала изготовления оправки до просверленного поршня в клубе) , зато потом эта оправка прослужила на большую пачку поршней , так как она универсальна.и не требуется на каждый новый размер точить её с нуля.

Шайбу с 4-я отверстиями можно сделать и из стеклотекстолита к примеру 2мм - её суть только поджать наши центрующие проставки ( на фото вверху помеченные маркерами как черную и рыжую) .

*********************************************

Так как в этом поршне нет стопорных колец пальца , то я опустил этот момент .

Но обычно поршня имеют канавку под стопорное кольцо и естественно возникает вопрос как его сделать.

Варианта два , но все таки один если вникнуть в суть.

Первый это сделать канавочный резец в виде буквы “Г” с клювом под диаметр проволоки стопорного кольца ( мелко и нудно ) .

Я же поступал проще - затачивал надфиль , в резце держатель зажимал какой нибудь длинный резец , чтоб но был упором.

Подводил к поршню и опирая надфиль об резец просто заточенной ковырялкой прокорябывал канавку .

Это не требует каких то усилий и вполне безопасно если сделать как я описал.

Легкое касание и канавка протачивается .

Так как у нас обычно поршня имеют диаметр пальца 4мм то поршень зажимал на оправке выточенной с текстолита конец которой имеет диаметр 4мм.

Так как нагрузка не большая и текстолит ( желательно мелкопористый правда) вполне справляется.

А так как он имеет приличное трение заготовка поршня на нем сидит очень хорошо для нашего процесса.

------

Можно конечно и прорезать канавку и в приблуде для сверления и расточки - но это дольше ( разбирать, собирать и внутрь еще чопик точить для центровки - это более актуально когда изготавливается большой поршень , под мотор от 10см3 ) .

А на моторчики объемом 2,5 - 5см3 быстрее корябалкой - “продрал” канавку , поршень перевернул и на эту же текстолитовую оправку одел и вторую сторону “продрал”. Канавку лучше не жалеть и делать чуть глубже , пусть даже проволочный стопор у нас потом полностью утонет в канавке .

Главное чтоб стопор имел усики , с помошью которых он будет сниматься\ставиться и ими же удержит палец от перемещения.

Это не сложно и на первом же поршне легко осваивается без порчи его .

Такой вариант выгоднее , я бы сказал правильнее чем когда от больших оборотов кольцо в канавке с резонирует и выскочит - задрав нам и гильзу и поршень.

Эта беда раньше была у цсткамов бойцовых - канавки были мелкие и как только мотор раскручивали до хороших оборотов , стопора выскакивали через один и портили пару.

Стопора крутил сам на стальном штыре из корда 0,4мм - его делать не более минуты , а часто вылетевший стопор дольше искать .

Думаю процесс понятен про стопора.

Если нет то позже продемонстрирую на чем либо попавшем под руки.

Я потом так дорезал канавки сам , если смущала посадка стопора на каком то готовом поршне.

И еще один момент .

Я ранее упоминал что в процессе может навредить маленький нюанс - попавшая струшка , короче любая грязь при сборке или установке.

Раньше мы все мыли в керосине, вытирали ветошью и пр.

Сейчас химия упрощает нам процесс и я держу рядом баллон с очистителем для тормозов .

Их на рынке очень много -

Короче рынок предоставляет нам огромное количество в примерно одной ценовой категории .

Рекомендую использовать подобную жидкость при выполнении работ.

Хорошо смывает стружку и грязь , а так как струя под давлением она вымывает все из различных полостей.

Очиститель быстро испаряется и буквально через 20-30 секунд деталь высыхает и становиться идеально чистая.

Вам лишь нужно подобрать чтоб не имела резких запахов и не вызывала отравление и головных болей если вдруг (не преднамеренно) вдохнули пары.

Нужно только дать чуть времени на испарение и не распылять на лампы накаливания . А так очень удобно и практично .

Но не стоит путать с очистителем карбюратора - жидкость противоположная по своим свойствам - имеет очень агрессивные сольвенты, очень тяжелый запах для здоровья . плохо как правило обезжиривает от некоторых масел и очень долго сохнет.

Карбюраторные очистители в закрытом помещении использовать категорично не стоит .

Есть еще одна прикольная вещь , но чуть дороже и выполняет функцию как и очиститель тормозов в нашем случае -

По свойствам близок к очистителю тормозов , но имеет запах апельсина ( апельсинка) .

Я часто использую для очистки модели перед тем как тащить домой .

В поле обрызгал модель , протер тряпочкой сняв масло с поверхности и дома убивает запах бензина и другой гари .

У меня не вызывает аллергию или головную боль .

Вот такой маленький экскурс по химии , который пригодится.

Есть еще одна прикольная вещь

Не стоит его применять для “чистки” и тем более для “обезжиривания”.

Сильнейший “смачиватель”!

А запах, да, приятный.

Вы переживаете за то что отслоится пленка ?

Прецедента не было если не ставится задача снять пленку .

Легкое смачивание поверхности с последующей протиркой и мгновенное высыхание не приносят никаких последствий.

Чистый бензин или калильное топливо тоже провоцирует как и апельсинка размачивание клейкого слоя.

Но многие протирают и без последствий.

Сильно грязную модель протираю вообще 3М полиролью для красок 73 или 75 .

И грязь стираю и пленка потом блестит как тот рубль.