Колибри ОТМ-08 - ремонт.

Несколько лет назад, в одной из бесед я поделился что есть способ идеального изготовления поршней , а точнее сверления отверстия под поршневой палец на простом токарном станке .

При этом не требуется каких то супер приспособлений, все делается в стандартной комплектации станка и выполняется на нем.

После этого несколько раз ко мне обращались с просьбой поделиться этим способом.

Но увы пытаться передать на пальцах, это неблагодарное занятие.

Сидеть чертить и разъяснять, очень неблагодарный процесс - у меня нет столько времени тратить нв пустоту, обделяя себя от насущных проблем.

Но все проще когда есть конкретный пример.

-------------------------------------------------------

И так иногда у меня возникает потребность в отдыхе - если по каким то причинам наступает тупик в какой то работе и мне требуется отдохнуть от этой задачи, я переключаюсь на какой то процесс который приносит мне удовольствие и я тем самым отдыхаю.

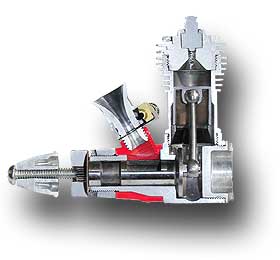

В данном случае отдыхом является ремонт малыша - Колибри…

-----------

Давно мне был подарен моим другом малюсенький моторчик .

Мотор я не видел работающим. Мне его подарили после нескольких попыток его возбудить к жизни , изготавливали новый поршень , но все неудачно.

После этого я пытался посмотреть как он работает , расклепав и перетерев прямо в гильзе поршень ( это уже вторая притрика поршня прямо в гильзе).

Мотор завелся и немного поработав затих .

Из как мог беглого описания вы поняли что геометрия гильзы была изуродована.

И вот я решил в небольших перерывах восстановить моторчик.

Но именно восстановить а не реставрировать, приведя его в полноценно работающий экземпляр.

Что я имею на этот период -

У мотора были потеряны жиклер и кок . Упорную шайбу я снял .

Поршень и шатун родные потеряны .

И так разбираем остатки двигателя

Сфотографировать зеркало гильзы мне не удалось , что бы передать кошмарность геометрии.

Так же при разборке более внимательный осмотр показал явную проблему двигателя - контропоршень

По всей видимости я пытался наскорую руку как то побороться с браком мотора путем расклепа донышка -

Но масло под рубашкой охлаждения говорило что это мало помогло.

И так же были явные поперечные задиры, что стравливало компрессию и это не могло заставить качественно работать мотор даже на идеальном поршне.

-----------------

Мне прийдется отремонтировать гильзу .

Сделать новый “контрик”.

Сделать новый поршень.

Сделать новый шатун.

Так же я собираюсь выточить новую рубашку охлаждения , так как старая имеет не плотную резьбу и у меня подозрение что это повлияет на работу двигателя.

--------------------------

Прежде чем начать что то делать, нужно изготовить оснастку .

В данный момент нужно сделать притиры ( я же пытаюсь дать пример личного опыта изготовления\ремонта в условиях малой оснащенности станочным парком ). Притиры в принципе не нужны если есть качественное шлиф оборудование. Но если его нет , можно обойтись с чуть худшими результатами притирами.

-------------------------

Притир для гильзы -

Тут есть маленькая особенность, конструкция притиров была не однократно описана в различной литературе где описывался процесс изготовления деталей микродвигателей. Но вот если воспользоваться как есть рисунками как этот -

Ваш результат будет очень далеким от совершенства .

Дело в том что втулка не фиксируется и будет постоянно сползать с конуса по различным причинам.

Притир должен конструктивно выглядеть так -

При этом я преднамеренно использовал упорную гайку с шагом 0,5мм .

Дело в том что в процессе притирки нам придется поддерживать зазор таким что бы притир не клинил и не болтался . При притирке нужно выставить зазор так , чтобы работал абразив не вызывая подклинивания при работе , а мы ощущали легкое шуршание абразива.

И тут на простом шаге резьбы это всегда гимор - перетянул, переслабил. С мелкой резьбой это намного легче и комфортнее.

Я по привычке выточил в двух экземплярах разжимную втулку ( хотя это излишне в данном случае ) .

Все сделано с одной установки и приняты все меры что бы обеспечить соосность деталей ( единственное не стал убиваться на резьбе с мелким шагом и просто нарезал резьбовым комплектом а не станком ).

Это для машинной притирки в станке.

Вороток можно выпресовать и процесс выполнить в станке , но привык все делать ручками.

Сам процесс происходит примерно так -

Длинна притирочной втулки должна быть не меньше чем полторы длинны гильзы. Иначе нельзя получить качественной геометрии и легко набить овалы (яйца) .

Я мог бы это провести в станке , но мне нравиться рученьками ,Ну пунктик такой, сила привычки…

Как видите тереть нужно не просто совершая круговые движения , а больше стараясь выполнить круго-продольные движения.

Плюс менять направление и для выправления изуродованной гильзы я переворачивал её что бы устранить сверх конус . величина которого превысила 0,06мм на длине гильзы 18мм.

В результате я привел конус до потребного 0.02мм на сторону и вывел конус до выхлопных окон ( что желательно для черной пары , в цветной конус делают выше выхлопного окна).

Все притиры изготавливаются из чугуна.

Я чтоб сэкономить чугуний сделал их по пределу длинной . сделав акцент на свой опыт и надежду что мне удастся выполнить операции качественно.

В результате нужно получить на зеркале гильзы вот такую елочку рисок ( тяжело сфотать на столь малом моторчике - но в принципе можно рассмотреть елочку)

_______________________________________

Ремонт гильзы можно считать законченным .

Теперь очередь за контропоршнем и самим поршнем.

Для этих деталей притир более простой конструктивно

Да чуть не забыл - притиры перед использованием нужно слегка “подносить” - на идеальных оправках , или в край друг в друге ( притир гильзы в притире поршня) . Это необходимо для того чтобы устранить различные огрехи после расточки резцом и получить идеальную геометрию.

Иногда на притирах делают насечки на рабочих поверхностях для удержания абразивной пасты.

И самое главное притир должен быть мягче чем сама деталь. Абразив вкрапливается в мягкое тело притира и работает лучше.

Не всегда это на практике удается, но нужно к этому стремиться.

К примеру тут желателен притир для чугуна из алюминия.

Но беда в том что алюминий тут может годиться только для суперфиниширования к примеру с пастой гои , но при черновой притирке он не будет держать геометрию. Поэтому нужно постараться хотя бы подобрать чугун по свойствам мягче чем деталь .

С гильзой проблем нет , а вот с поршнем который тоже чугунный начинаются заморочки.

-----------------------------------------

Ну вот пока все по ремонту этого моторчика .

до следующего раза когда я захочу опять отдохнуть денек. два .

Нашел свою старую оправку для сверления отверстия под палец ( заинтригую) .

Оправку новую делать , не буду , а отремонтирую старую , проточив рабочие поверхности и немного доработав ( жаба давит на дюраль - некогда бегать по городу в поисках и покупках).

Все детальки растерял , поэтому это только часть всего устройства.

Когда дойду до изготовления поршня все постараюсь наиболее доступно рассказать про этот самый главный процесс при изготовлении поршня и поясню его преимущества перед различными угольниками.

Сегодня приехав после смены по быстрому сделал новый контрик. Чтоб соседи не ругались что спать не даю так как приезжаю после 22-00.

Есть маленький момент по контропоршням старых моторов - посадка для малой кубатуры.

Тут есть два попадалова - или прослабишь что будет сифонить, или наоборот его будет клинить так что хоть разбирай и выбивай выколоткой когда пережмешь.

Ну очень маленький объем и трение превышает способность для хода контрика.

Решил попробовать нарезать три колечка для уменьшения площади контакта и трения.

Короче притер и вроде как получилось вполне нормально при натяге в 0,005мм.

Ладно моторчик потом сам скажет насколько удачно или нет получилось.

В край деталь элементарная выточу новую , но вроде под легкими ударами 100грамового молоточка перемещается.

Да конечно возникает вопрос - какую абразивную пасту использую.

В основном пользуюсь этим .

два флакончика белого и зеленого цвета - чисто карбидные пасты из набора для шлифмашинок типа дремель.

Они очень тонкие , но работают вполне неплохо.

И рядом в бутылочке паста для притирки клапанов - алмазная финишная ( такая оценка именно для примения при притирке клапана) .

Но клапанная оказалась очень грубой и годиться только для черновой обработки.

Если её использовать, нужно не забыть детали потом простучать в ультрозвуке.

Если нет УЗ ванны ( их сейчас не проблема купить от 650 рублей) , то можно пару раз деталь нагреть до температуры 150 градусов и бросить в керосин.

В чем подоплека - алмазная пыль вкрапливается в поверхность и потом если не избавиться от въевшихся частиц , детали сами себя сожрут мгновенно, после первого запуска отремонтированного моторчика.

---------------------------------

Потом когда буду делать поршень ( он теперь следующий в очереди) попробую побегать по автомагам .

Раньше в пору когда я еще трудился мотористом , продавали к притирочным пастам суперфинишную .

Которая не была абразивной , а наоборот втиралась в поверхность трением , образуя медно-бронзовый пояс.

Вот если найду . сделаю эксперимент с поршнем.

который тоже чугунный начинаются заморочки.

Либо жигулёвский распред, либо кладбищенская ограда.

Нашел свою старую оправку для сверления отверстия под палец

Чё она такая сложная???

Вот такой достаточно.

Чё она такая сложная???

Сергей возможно принцип одинаковый .

Но я чуть позже выложу процесс именно в том варианте который мне был рассказан.

Я незнаю кто автор ( ради благодарности автору) но увы при попытке узнать кто рассказал вспомнить мой друг не смог.

Скорее всего могли два человека - Денис Харитонов (Tech Stuff ) или Александр Чередниченко.

Мне только сказали что тогда в те времена люди делились всем , хотели чтоб мир был лучше.

И поэтому просто выпало из головы кто делился.

Поэтому все как есть а там если что поправите , подскажите свой вариант .

( долбанный глюк форума несколько раз уже бан получал , жаловался и никто так и не исправил ( я про ссылку и фамилию где сработало выделение не нужного текста))

Либо жигулёвский распред, либо кладбищенская ограда.

Сейчас для ремонта и притир используется три вида чугуния из - иномарочного распреда , жигуль или моквич и от волговского ЗМЗ402.

Но притир лучше сделать из чугуна типа как вы говорите - оградка или какой то штурвал от водонапорной задвижки.

Вчера посидел снимая размеры и прорисовывая эскиз, что бы определиться с размерами поршня.

Старый поршень если затеюсь найду где нибудь в мешочках или корбушках , но не имеет смысла.

Он делался тоже приблизительно без точного копирования родного, сверлился в призме , что сразу его списывает в помойку.

И была кучка недостатков , типа смещенного центра тяжести, и очень тяжелый.

Поэтому я делаю свой , стараясь не повторить недостатки.

И вот сегодня после работы успел сделать только один “наперсток” , т.е. заготовку .

Таких будет три - чугуна то три , вдруг какой не подойдет, да и в процессе изготовления часто бывает брак .

Поэтому заготовок будет три.

Эскизик простейший и только мне понятный ( не стоит вникать что я там накорябал) , и назночение что бы поймать базовые размеры.

Можно было пойти по другому пути - начертить более точно, для отлавливания фаз и пр.

Я решил воспользоваться правилом - донышко поршня должно быть по нижней кромке выхлопного окна.

Какие фазы будут и пр. для меня вопрос не волнительный , так как мотор работать будет и по своей конструкции он не претендует на чемпионство.

Поршневой палец -

Жизнь его покалечила , даже учитывая что мотор отработал оочень мало - на нем несколько раз что то притерали и пр.

И я даже не уверен что это не хвостовик сверла .

Поэтому на палец будет взята игла с подша от КПП из стали ШХ15 .

Описывать процесс точенки самих деталей не вижу смысла , поэтому пока только готовые детали с пояснениями почему так решил сделать.

Таких будет три - чугуна то три , вдруг какой не подойдет, да и в процессе изготовления часто бывает брак . Поэтому заготовок будет три. Эскизик простейший … Я решил воспользоваться правилом - донышко поршня должно быть по нижней кромке выхлопного окна.

Немного не так. При фонтанной продувке делается коническое донце, поэтому поршень выглядит примерно так:

З.Ы. Усечённый конус донца выполняется ПОСЛЕ отверстия под палец.

Вот именно все так…

На моторах объемом меньше 1см3 донышко в виде конуса нет смысла делать.

Так же на фото был родной контрик - конус видим – нет.

Это особенность моторов серии ОТМ и они не страдали какими то неадекватностями связи с отсутвием конуса.

Так же чтоб убрать прения просмотрите серию моторов COX -

Вообще Колибри мало кто видел работающим. Видать сильно мелкий был для массового производства и завод при распи***ком отношении не мог качественно выпускать этот двигатель. Но у меня был другой более старший его собрат Стриж ОТМ15 , так тот моторчик мне понравился.

Крутил он не хуже мк-17 при этом вес в 70 грамм против 135 МК-17 это для мелкого объема чувствительное подспорье.

Но у мотора оказался слабый коленвал - лопнул , отлетела щека.

И донышко было плоское.

Это особенность моторов серии ОТМ и они не страдали какими то неадекватностями связи с отсутвием конуса.

😃

Вот, не поленился:

Вот, не поленился:

Привет всем!

Это сечение Сокола. Посмотрите дальше в этой же статье в Юном технике за 1975 год. Там Колибри без сечения изображен. Поэтому вопрос неоднозначен какой поршень был у Колибри. 😉😃

А статьи в то время не всегда точно писали. Вступление ко всем двигателям можно отнести, а у Бизона другой поршень. Вот и думай.

Плоский.

Дяденька ну что вы в самом деле ???

Я не видел ранее выложенного - машины отвлекли на работе.

Но не берусь говорить за сокол , так как насколько помню он вообще имел поперечную продувку .

Но про этих двух пернатых так .

Причем мне встречались даже ритмы с плоским поршнем - но это другая история про модифы и прочие моменты в истории.

А в целом формирование патока при столь малой площади вряд ли будет критичным .

И даже если бы вдруг доказали что поршень с конусом обязан быть или еще как - сделал бы с плоским .

Цель топа не реставрация мотора , цель рассказать о том как можно сделать операцию при изготовлении поршня.

Мною используемый вариант позволяет и такие поршня делать, но я забил бы на заморочки именно с подгонкой конуса поршня и тарировочной шайбы. Это лишние заморочки которые усложнили бы материал для понимания.

Если бы так я выбрал бы подопотным КМД .

Почему взялся за черную пару - тут частенько спрашивают а кто бы мне "сточил " бы новый поршень или новую пару .

Воспринимая что это стоит рублей так 500 .

Уже сейчас еще не начав понятно что изготовление и ремонт для одного мотора ( и если он с нестандартными размерами ) превышает экономическую разумность.

Но увы у меня нет сейчас оснастки для хромирования и решил показать это на том что могу полностью осветить.

--------------------------------

Вариантов подхода в изготовлении может быть масса . Отличаться могут незначительными и не принципиальными моментами.

Так что может когда то , кто то решиться осветить свой вариант подобной работы на примере другого мотора.

Да и мне дай бог закончить начатое - завтра вшпилет какая мысля, что заброшу на некоторое время этот ПТИЦ.

Низззззззя ! Еже-ли вожжа в попец клюнула.- остановка смерти подобна !!! По себе знаю… С ув.

На выходных приключилась более важная точенка связи с подготовкой модели.

Поэтому выбора не было продолжить эту тему или подготовка модели к полетам.

Но у мотора оказался слабый коленвал - лопнул , отлетела щека.

Скорее всего это ждет и Колибри. У нас в кружке был Стриж и Колибри. У обоих лопнул коленвал.

Скорее всего это ждет и Колибри. У нас в кружке был Стриж и Колибри. У обоих лопнул коленвал.

Тогда тема продолжиться - будем потом делать и коленвал…

Думаю тоже вполне интересный момент…

И так опять тема немного отдохнуть от насущных проблем.

Были доделаны три наперстка.

Причем судя по поверхности и стружке чугун отличается и по количеству графита и по самой структуре.

Какой потом выбрать на первый поршень???

-----------

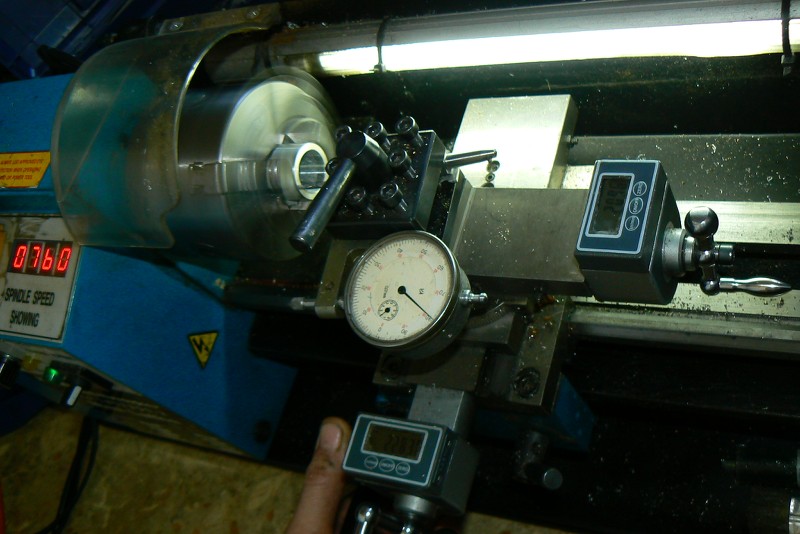

Чтож подошли к самой оправке .

Начну с простых истин.

Людям с опытом данная инфа будет не интересна.

Но сделаю акцент на новичка .

Многие ошибочно считают что патроны токарных станков позволяют точно устанавливать деталь повторно.

Это ошибка , я таких патронов не встречал.

Альтернатива только специальные цанги.

Иначе после снятия , отрезания детали , она повторно точно никогда не будет установлена.

Да и кулачки своим давлением проминают поверхность детали.

Поэтому применяют разжимные оправки, что бы получить требуемый результат.

Сама оправка для поршня универсальна и один раз сделанная позволяет делать различные поршни , разного размера ( предел только в размерах самой оправки).

И так сначала попытался использовать старую разжимную оправку , для того что бы сделать ремонт приспособления.

Но станок на котором лет “надцать” назад делалось приспособление имел приличный бой и поэтому разрез сжался после проточки до удаления боя.

Деталь зажать не удалось.

Сделаем новую разжимную оправку.

Она из себя представляет кольцо , которое протачивается с меньшим диаметром требуемого размера.

Кольцо разрезается и повторно устанавливается в патрон с легким зажимом ( что бы разрез не сомкнулся).

И протачивается после установки в патроне под оптимальный диаметр чтобы деталь вошла с легким зазором .

На этот раз я взял старую оправку с чего то позволяющую после проточки использовать её сейчас.

На этот раз это уже сталь.

Проверяю насколько точно была изготовлено приспособление - результат вполне , бой всего был 0,015мм

Почему он возник , неизвестно. Но точилась она с одной установки .

Возможно виной сам станок - некоторые станки в зависимости от состояния трансмиссии и конструкции

не позволяют для точности даже выключать вращение шпинделя ( к примеру для замера ) , повторное включение вызывает смещение шпинделя и как результат провоцирует бой изготавливаемой детали.

Не буду вдаваться в подробности , но возможно это и было причиной боя , а может дюраль при естественном старении дало овал.

Короче история умалчивает.

Поэтому и был акцент на ремонт - возможные деформации и сама поверхность мне не понравилась.

Поэтому протачиваются все плоскости - рабочие и проверочные

Так же на будущее хорошим правилом будет поставить метки .

Я на станке поставил у себя где только можно метки , что бы все работало всегда в своих местах.

У приспособления тоже стоят метки , позволяющие повторную установку детали с акцентом ориентации относительно первого кулачка.

На фото вы видите точку на патроне , риски на разжимной оправке и на приспособлении.

Это в последствии позволит мне без проблем использовать приспособление для различных задач при изготовлении поршней.

И так приспособление проточено заново, с хорошей поверхностью.

Причем я никогда не использую шкурки - ими легко завалить поверхность , мне блеск не нужен, нужна поверхность.

Обратите внимание на отверстие внутри .

Жизнь нам постоянно ставит разные задачи, которые мы не можем прогнозировать заранее.

И это отверстие для того если нам потребуется повторно установить поршень и четко сориентировать просверленное отверстие от смещения.

Мы вытачиваем в зависимости от задачи из стали, дюрали, текстолита направлющую оправку которая плотно вставляется в приспособление и отверстия пальца поршня.

И без проблем установим повторно поршень .

К примеру нам потребовалось расточить отверстие под палец большего диаметра.

Точим текстолитовую оправку с плотными посадками.

Устанавливаем поршень и прямо с текстолитом делаем необходимую операцию.

-------------------------------------

Ну теперь попробую объяснить кратко как работает приспособление .

Я как мог набросал карандашом на бумаге от руки эскиз и подкрасил для пояснения в паинте.

Вот теперь попытаюсь пояснить смысл . Тем более еще все деталюшки не точил.

Самое главное при изготовлении поршня нам сделать отверстие строго и четко перпендикулярное оси .

Эту операцию оправка делает легко.

Но еще один момент расстояние В - именно это расстояние несет характеристику фаз выпуска и перепуска.

Не соблюдение расстояния от донышка поршня до оси пальца сместит фазы мотора.

Можно конечно подогнать потом донышко - подрезав .

Но если нам нужно сделать три , четыре - десять поршней . Приставляете сколько нудоты будет.

Поэтому две шайбы зеленогои синего цвета нам выставят поршень , когда мы вставим бутерброд из шайб и поршня внутрь оправки.

Шайбы нужно делать одинакового диаметра , и точить с единижды проточенной заготовки.

Но точность нужной операции нам обеспечит два размера - А и Б…

Как узнать какой размер нам сделать ?

Тут нам поможет старый дедовский способ - чертим наше приспособление и поршень на листе бумаги в масштабе 10 к1 ( в десять раз больше).

Не стоит использовать миллиметровку ( не знаю с чем связано, но миллиметровка врет ).

Начертив подобный эскиз как нарисовал я , но очень точно мы и найдем наши размеры .

При этом размеры позволят нам по высоте выставить поршень идеально с конечной точностью до 0,001мм.

Самые главные ( ответсвенные размеры я на эскизе отметил красным цветом ).

Синяя шайба - она не влияет на точность. В случае если размер бутерброда будет ошибочным , под синюю шайбу можно положить бумагу что бы бутерброд плотно вошел внутрь приспособления.

Я сейчас доработаю приспособу и сделаю со стороны синей шайбы поджимной винт.

Зачем нужны 4-е отверстия по периметру обоймы приспособления.

Когда мы вставим бутерброд , нам нужно обеспечить плотное прилегание его к стенке ( она нам дает гарантию перпендикулярности положения поршня и будущего отверстия.

По различным причинам - вибрация , нагрев приспособы и бутерброд может сместиться .

Поэтому все закрывается 4-я болтиками и специальной крышкой .

Между крышкой и бутербродом можно проложить фторопластовую прокладку или просто из кордона.

--------------------------------

Короче вот как мог пояснил как дальше будет продолжаться работа и принцип изготовления поршня.

Ну не прощаюсь, тема будет продолжаться с попытками показать поэтапно как выполняются операции.

Альтернативный вариант изготовления поршня можно увидеть здесь при помощи угольника установленного на планшайбе токарного станка

modelenginenews.org/techniques/cast_pistons.html

Недостаток такого варианта - требует тщательной юстировки поршня для предотвращения смещения пальца относительно оси поршня ( если по честному такой вариант изготовления - это изготовление “на глаз” без точного , гарантированного результата). Вы можете точно выставить ( поймать ) переднюю часть поршня ( которая смотрит на сверло) но задняя часть ( со стороны планшайбы) может сместиться на несколько сотых миллиметра и вы это практически не сможете поймать с гарантированной точностью.

И даже попытка что то намерить так -

Это от лукавого - задняя часть поршня может находиться вне оси вращения , а оправка отбивает только “лицевую” часть поршня.

Такое смещение еще называют дезаксиальным смещением поршневого пальца .

Такое смещение иногда применяют для уменьшения давления стороной поршня на стенку цилиндра.

Принцип можно видеть на рисунке -

Но проблема в том что очень тяжело нам поймать на таком приспособлении ось вращения поршня при расточке.

А мы ловим с точностью до 0,01мм .

Так же очень спорный момент необходимости такого смещения на модельных двигателях.

Поэтому чаще всего стоит более простая задача - сделать поршень максимально точно при изготовлении по всем осевым направлениям.

Есть еще куча моментов возможного улучшения работы поршней - но в данном аспекте применительно к мотору Колибри это излишняя инфа.

Попалась интересная ПДФ-ка рекламного проспекта - как делают наши моторы в условиях современной промышленности -

www.fx-engines.com/How_it_is_made.pdf

Про изготовление поршня ( точнее методах сверления отверстия ) они опустили инфу .

Но в целом дает нам представление насколько совершенно оборудование современных заводов.

P.S. Зато данный угольник очень удобен при расточке отливки картера .

При помощи такого приспособления можно легко расточить картер добиваясь перпендикулярности оси коленвала и оси цилиндра.

При необходимости можно завалить ось картера компенсируюя смещение ( правильнее температурной деформации) из-за неравномерного обдува при работе ( неравномерное охлаждение цилиндра) и как следствие температурной деформации картера ( особенно актуально у моторов с выхлопом взад).

Смещение задают как путем подкладок ( при быстром экспресс изготовлении штучного картера ) или перешлифовывают сам угольник на необходимый завал.

Но это опять отход от моей темы.

Прежде чем двигаться дальше нужно провести одну операцию.

Заготовки точились из разных материалов и при этом станок не снс - высота заготовок поршней отличается.

Это не принципиально в нашем случае, но дает некоторую долю дискомфорта.

Правда после доработки приспособления и этот момент окажется не критичным - но всегда надо стремиться к лучшему.

Поэтому подрежем донышки .

Разбег получается как из-за не точности обрезки так и отрезной резец может законусить плоскость и пр.

Результат заготовки имели высоту .

1)- 8.786

2)- 8,906

3)- 8,974

Эта процедура делается опять при помощи разрезной оправки которую выточил из попавшегося под руки куска люмишки

Опять вытачивается колечко , разрезается и повторно установив в патрон протачивается под размер заготовки поршня.

Потом вставляем поршень и поджимаем что бы зафиксировать поршень в оправке .

Дальше подрезаем донышко , получая идеальную плоскость и выравнивая высоту.

В результате высота подравнялась и получились заготовки высотой

1)- 8.649

2)- 8.642

3)- 8,656

Поймать сотки проблем нет и все заготовки держаться в губках колумбика и он на все показывает один размер (поспешил перед фотографированием и не отбил 0 , колумбик на одну сотку сбит).

Более точный инструмент уже улавливает разницу.

Но убиваться отбивая микроны нет необходимости , нам вполне хватит точности до 0.01мм .

Хотя и это не обязательно так как сверление будет относительно донышка и длинна юбки значения не имеет.

Теперь можно приступать к черчению чертежа для выяснения размеров шайб- подкладок.

Попутно устранил один момент который ранее в этом приспособлении приносил дискомфорт.

Когда я точил поршня и делал эту приспособу , у меня не было под рукой делительной головки.

Разметка была сделана колумбиком и сверлилась вручную. В результате неточности и ошибки , смещение сверла и отверстия разбежались.

При сборке хоть шайба и имела метку , часто возникала путаница с ориентацией шайбы.

Поэтому решил пересверлить отверстия для точности. Правда поспешил и сверлить начал не с той стороны и третье отверстие попало краем на старое.

Старые резьбы заглушил что бы на них не путаться.

------------------------------------------

Чтож осталось немного работы для проведения операции сверления заготовки.

- начертить эскиз и определиться с размером .

- выточить шайбы для сборки бутерброда .

- выточить новую прижимную шайбу , так как старую потерял.

Двадцать минут ушло на эскиз , чтобы найти необходимые размеры.

Диаметр шайб я и так знал - глубина приспособления 12мм +1мм для того что бы бутер поджала планшайба приспособы = 13мм.

А высоты после того как начертил легко нашлись сами .

Основная шайба должна быть толщиной 6,13мм, поджимная 5,33.

Дальше проточил люмишку по нужному диаметру.

Так как диаметр является основным размером и мой станок с цифровыми лимбами

позволяет точить с высокой точностью я остановился на этом результате

И вот заготовки бутерброда сделаны

Немного не успел , у меня уже поздно и решил остановиться , что бы не будоражить соседей которые ложаться спать.

Не успел по причине что одну шайбу спортил - забыл прибавить 1,5мм при отрезании.

Осталось опять в разрезной оправке проточить шайбы ( как донышки поршней) , что бы получить идеальный размер

( сразу отрезанием как писал тяжело точно до 0,01мм отрезать с хорошей поверхностью и тем более с алюминием может пойти наклеп на резце).

Поэтому решил не рисковать а отрезал с запасом и маленькими ступеньками что бы не словить наклеп.

Ну вот и выбрал чуток времени продолжить.

Все открыл сезон и начал летать , прошлая попытка кончилась печально, Волга провалилась на леднике по самое брюхо, что кое как трактором на полном приводе выволокли.

Поле просохло.

Сейчас будет меньше времени, теперь подготовка моделей к полетушкам будет мало оставлять возможности на все.

Так что буду стараться не забывать об этом долгострое.

И так подрезка шайб выполняется так же как и я подрезал донышко поршня

Напомню что толщина должна быть без учета буртиков - 6,13мм основной шайбы , от которой будет зависеть высота от донышка поршня, до оси пальца.

И 5,33мм вторая шайба которая служит поджимом поршня к основной.

Тут если честно я был в шоке , сам не ожидал чтоб выйти по микронам в нуль. Я могу с точностью до 0,005 , а тут оцениваю шанс как 1 из 20 и я в него попал

Что сказать бывает же такое .

Нижнее уже вышло по нашему с рабочей точностью

И теперь самый волнующий момент, как соберется бутерброд

И он собрался с легким усилием, кромки при этом не подмялись у шайбы, когда он вошел.

Я специально сфотал его перевернув ( к потолку) , что бы видели что бутер держится и невыпадывает.

Замечательно, значит я минимально ошибся.

В таком виде приспособу можно собирать без модифа который я хотел делать - закрывать шайбой и сверлить.

У меня сейчас возникла заморочка.

У меня нет развертки на 2,5мм под палец.

Еще побегаю по магазинам , и если не найду то планирую

- просверлить сверлом 2,4мм

а) сделать расточной резец оочень мелкий из проксоновской твердосплавной фрезы и проточить ( скорее всего откажусь, так как сильно мелко и резец начнет резонировать )

б) просто возьму сверло на 2,5мм и слегка уменьшу его диаметр алмазным брусоком на примерно 0,02мм .

Потом просто если не будет входить палец притру .

--------------------------------------------------------------------

Не стоит пугаться количества чисел после запятой которые я вам демонстрирую.

Я стараюсь делать оочень точно ( что бы не позориться) , но первые поршня которые я сделал , я творил имея в руках простой механический колумбик .

И поршня получались результативные , они работали лучше заводских.

Самое главное выточить верхнюю и нижнюю шайбу с одной заготовки, что бы диаметр шайб был одинаковым .

Сами понимаете что разного диаметра шайбы не выставят поршень точно перпендикулярно и завалят отверстие.

И второй момент о котором я не упомянул - буртик шайб должен быть максимально точным по своему внутреннему диаметру , чтобы поршень входил в шайбу с минимальным зазором.

Это практически единственные требования для успеха ( ну кроме простейших - чистота и чтоб не попала стружка в посадочные и все делать через разжимные оправки с контролем по индикатору).

И даже если вы наврете немного с верхней шайбой , вы потом можете торцануть донышко поршня подогнав под нужную высоту.

И если ваши первые поршня чуток получаться не точные по каким то причинам - зазоры в головках шатуна очень приличные и поршень будет работать.

Он не будет конечно чемпионом , но в целом при таком варианте которому меня научили, он получиться намного точнее чем нам лепят китайцы поршня в своих моторах.

Ладно тема еще продолжиться - сам процесс сверления, потом облегчение и т.д…

Но в целом думаю процесс уже стал понятен и те кто меня спрашивали уже на 90% получили ответ как сделать поршень.

P.S. Чуть не забыл .

Когда будете подгонять размер толщины шайб, у вас в серединке будет оставаться приливчик , как бы идеально бы, у вас не был выставлен резец относительно оси.

Можно шайбу просверлить до сквозняка мелким сверлом, чтобы его небыло.

Я просто шарошкой аккуратно сделал лунки что бы на этом чопике не обмануться

Вариант а) с расточным резцом, самый верный. Сверло, даже если сверлить после предварительного пилотного отверстиия сделанного центровкой, все равно уведет.

Согласен , тут делема .

Диаметр пальца 2,5мм …

И я пока затрудняюсь принять точное решение - поэкспериментирую.

На привычных размерах от 4мм , у меня бы такой проблемы не встало.

Про резец , на фотах его видно ( может кому пригодиться , так как мне он нравиться и я им делаю всю мелко-мудату )

Купив микрофрезер от проксона МФ-70 , обнаружил очень приятную особенность - на его фрезы не налипает даже самый вредный алюминий.

При очень тупых кромках только.

Фрезы на этом гавеном станке такой расходник если работаешь с металлом , что скопилась куча заломышей.

Вот я выточил такую оправку что бы дать заломышам вторую жизнь -

С одного конца такой вариант -

С другого конца такой вариант для больших размеров -

Резец берет и слабо каленную сталь и хорошо живет с алюминиями на различных оборотах.

Практически не тупятся кромки , если устают, просто откалываются.

Вот если что можете попробовать завести для хозяйства.

--------------------------------------

А так да только расточка отверстия даст 100% результат .

Я просто пока пассую перед самим размером .

Ну что, Евгений! Тема похоронена? Двигатель так и не доделали???

Ну что, Евгений! Тема похоронена? Двигатель так и не доделали???

Вы успеваете делать разом все - летать ремонтировать что сломал и еще попутно ремонтить не актуальные железки , для баловства. …

Летом мало что строю при сильной необходимости то что актуально.

А летом для меня актуально то чем не могу заняться зимой-летать …

Продолжится но позже , пока не до него, не до баловства. .

Тема была начата в когда в поле не выбраться.

Сейчас хоть вынужденный перерыв но опять же сделаю я этот мотор и что ?

Лучше дранку подниму и в поле.

А летом для меня актуально то чем не могу заняться зимой-летать …

Тада понятно!!

Лучше дранку подниму и в поле.

Ну… от себя хочу пожелать: чтобы количество взлетов ровнялось количеству удачных посадок😆,

а темку не забрасывайте, уж очень она интересна как по содержанию так по по тонкостям в технических вопросов😁

чтобы количество взлетов ровнялось количеству удачных посадок

Вот тут как раз все печально - что то моя аппа на 5 год службы начала дурить ( т.е. 3 года нареканий небыло , но сейчас второй год все чаще и чаще).

Не я , ни моя голова , ни мои руки.

Модели стали чаще падать с потерей управления и все падая выполняют одно и тоже действие.

Поэтому сейчас шок и голова болит совершенно не о колибри…