Rhino простые навыки проектирования

Да,Дмитрий видел ваш вопрос,но ответить подробно не успеваю…

Оба этих метода относятся к визуальным .Практически программа присваивает поверхности некий шейдер с которым очень наглядны недочёты поверхности.К примеру ,зебра, легко выявляет вздутия,провалы и складки.Иногда Хардверный рендеринг даёт погрешности в визуализации поверхности…т.е. отчотливо видны ,жмотины, на поверхности ,но анализ их не выявляет.Значит можно быть спокойным.Метод гауса применяю с той же целью.Но в отличие от Зебры вы не видите поверхность,а лишь её геометрические недостатки.Кстати все методы позволяют перенастроить поверхность,слегка её релаксировать.Бывает полезно сделать эту операцию,даже не имея особой нужды.

Константин, это я знаю… как читать результаты? Вот этот вопрос меня беспокоит… Можно пример привести?

Тут люди винты фигачут, думаю им будет не лишнее проверить поверхности…

В доке по постройке Геркулеса что-то пробегает по зебре… но если честно не воткнулся 😦 Может быть вы сможете вразумить?

Зебра имеет обычные оптические признаки выявления погрешности поверхности.Сродни он покрытию поверхности серебрянкой.Вам предлагается нанести на поверхность зеркальный шейдер с параллельными полосами контрастного цвета.Рассматривая деталь под разными углами,наблюдая за тем,как ,перетекает, зебра по поверхности,легко обнаружить проблемное место.Это всё.Вы можете использовать функцию релакса сетки,при котором определённая часть проблемы будет решена.

Конроль поверхности по Гауссу базируется на сравнении угла нормалей каждого полигона,которая описывается теорией Гауссовой кривизны.В Рино результат исследования визуализирован при помощи цветовой шкалы,где плавное перетекания поверхности имеет зелёный цвет,а резкие изменения будут окрашены отличными цветами.

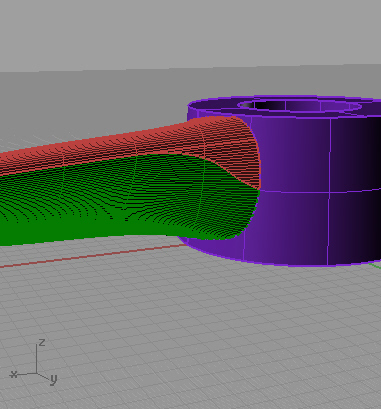

В целом винт не имеет проблемных точек:

Но на законцовке в определённом месте видна складка.

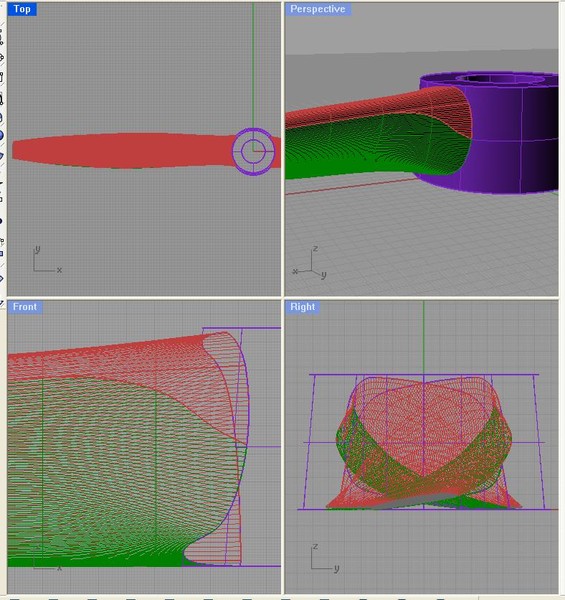

Попытка исправить поверхность дала некоторые изменения в лучшую сторону

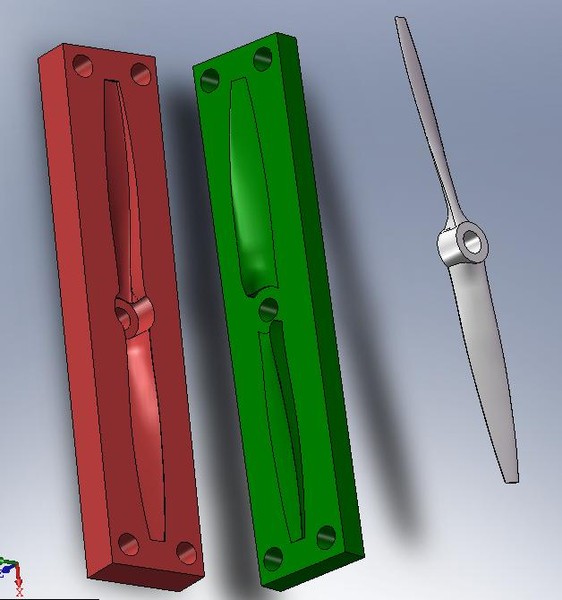

Перерстроил, вроде получилось разделить на верхнюю и нижнюю половинку, для последующего построения половинок формы:

Осталось сделать зализ от нижней поверхности лопости к нижнему краю втулки, что-бы убрать поднутрение, которое будет мешать извлекать готовый винт, зажимая втулку между двух бобышек, образующих нижнюю поверхность лопастей…

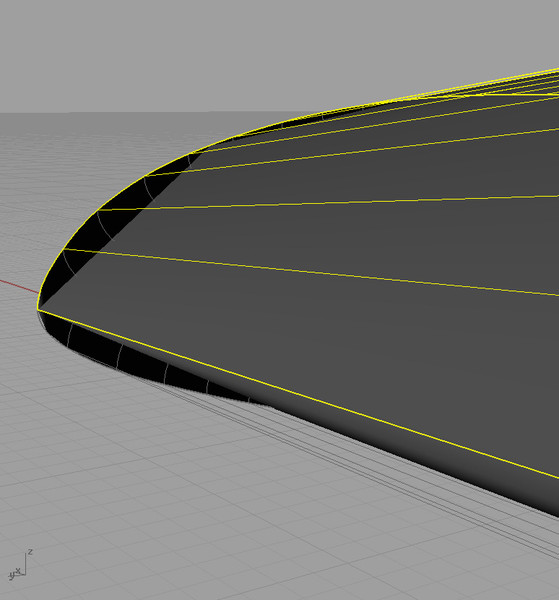

Но!!! Тут при большом увеличении конца лопасти, случайно заметил вот такую нестыковку:

Линии, образующие поверхности, идут как и должны идти, а сами поверхности какие-то неправильные, угловатые… Это только так на экране выглядит, а в реальной детали все будет нормально, или это действительно деффект построения поверхностей?

Вот, не знаю на сколько хорошо получилось, но что-то получилось…

Правда картинка из Солида, после импорта из Рино, В Рино не знаю как несколько деталей сразу показать:

Линии, образующие поверхности, идут как и должны идти, а сами поверхности какие-то неправильные, угловатые… Это только так на экране выглядит, а в реальной детали все будет нормально, или это действительно деффект построения поверхностей?

Проверить можно спроецировав на сомнительный участок прямую линию.Если результатом будет правильное сечение,то это недостаток видеокарты,всего лиш.

Форма кажется вполне рабочей.Ну,вот ступицу может быть только по диагонали разделить…

По поводу показать несколько деталей одновременно в Рино…не понял,в чём загвоздка?

не понял,в чём загвоздка?

Де нет, на самом деле - можно все сделать, только несколько сложнее, чем в Солиде. Там, в сборке из отдельных деталей можно “свободным вращением” каждую деталь в отдельности вращать, в Рино такой функции не нашел(может плохо искал)… Тем более, что дальнейшую работу по подготовке УП для станка все равно придется делать в СолидКаме, поэтому по любому пришлось все импортировать в Солид, попутно исправляя ошибки… Красная деталь сразу без проблемм загрузилась, а с гранями зеленой пришлось повозиться…

А ступицу я разделил так, как она была разделена у оригинала, не стал ничего “изобретать”, пошел по “протоптаной дорожке”…

не знаю на сколько хорошо получилось, но что-то получилось…

Разьём лучше по кромке делать!

Ступицу по диагонали с верхней кромки на нижнюю.

Станку всё равно как делать, а при эксплуатации удобнее.

А вообще-то красиво получилось!

Да, я согласен, особенно это будет удобнее при закладке, проще будет армирующую ткань размещать, да и вообще формовать удобнее. Но, почему-то так почти никто не делает… Вот коллекция из шести экземпляров, подозрительно:) похожих друг на друга, но на самом деле от разных производителей, и у всех разъем как у меня сделан:

За все время, я только один раз видел бойцовый винт другой конструкции, там ступица была цилиндическая, а не коническая как в этих, вот там скорее всего разъем был сделан по диагонали(коническую при таком способе не сделать). Я думаю, это вызвано тем, что большинство этих винтов делаются без всякого компьютерного моделирования и фрезеровки, путем изготовления половинок формы из той-же смолы, по оригинал-макету(читай - друг-у друга честно п***ят:), с небольшими доработками “напильником”). А при такой технологии труднее такую форму сделать, ведь разниматься она будет уже не по плскости, а по “замысловатой” поверхности. В моем случае, на станке действительно все равно что делать. Но, на первый раз я решил не экспериментировать, сделать по традиционной технологии(тем более, что я его форму тоже честно слизал с того, который крайний левый на фотке:)), а дальше видно будет…

Как поступать с отдельными проектами Рино. Ну например проект “ЯК-6” Отрабатываетса в Рино, с планом на дальнейшую постройку приличной копии. Может отдельнцю ветку “work in progress”.

Лучше новую,конечно.Но в названии укажите наименование основного графического пакета.

Но, почему-то так почти никто не делает…

Не делают на конических ступицах, там разьём оччень хитрый…

С конусом делают “боковые” прессформы…

Собственно суть сего сводится к одной цели, не иметь острых кромок на пр.-форме, живёт дольше.

ОффТопп!!

Про рино.

Как экспортировать, всё это, в АКАД?

Пробовал, но что-то не получилось.

Не видит он его!

делаем speichern unter, выбираем нужный формат iges, dwg, dxf и прочие и сохраняем, КАДУ нужен формат который он понимает

Извеняюсь, бес попутал!

В солид воркс или эйдж…

Но всёравно спасибо!

В солид воркс или эйдж…

Все просто: File -> Export Selected… Выделяем нужную деталь, ентер. В открывшемся диалоге выбираем формат IGES. Жмем сохранить. В следующем окне выбираем тип IGES как “Solid Works solids”. Жмем ОК.

Дальше уже в Солиде открываем сформированный файл, указываем в опциях “создавать твердые тела”, выполнить проверку после импорта. А дальше, по результатам проверки, если не удается в Солиде все косяки выпрямить, то возвращаемся в Рино, правим ошибки стыков поверхностей и все повторяем…

После этого, что-бы Солид “забыл” о том, что тело не в нем строилось, а в другой программе,(пригодится потом при обработке в СолидКаме) проделываем вот такие “пляски с бубном”.

Вот, собственно как-то так…

Вы прошли очень интересный путь от моделирования до реализации и ваш опыт весьма интересен.

Ну, собственно, немного ОФФТоп, но деталька проектировалась в Рино, и что-бы закрыть тему моторамы, хочу выложить фотки готовых изделий:

Вот, сама моторама:

Такая-же моторама на модели:

А это прессформа, на два места:

На сегодняшний день уже отформовано более 30-ти штук, и работа продолжается;)

Ну,вот!Пример полной цепи событий от виртуального конструирования до материального воплощения.Поздравления!!!

у меня такой вопрос - как правильно строить поверхность фюзеляжа над переплетом остекления кабины, когда стекла плоские, а основное сечение фюзеляжа - круглое.

Конкретный пример - А320:

У меня есть сечение фюзеляжа по шву обшивки за кабиной, есть сечение между крайним и средним окном кабины. Форму рамы остекления построить могу.

Вопрос возникает с поверхностью над лобовыми стеклами. Она получается не совсем то, что нужно.

Как бы вы её строили?

Всё довольно просто.

Построите носовую часть без учета проемов лобового стекла.

Теперь спроецируйте контур стекла на поверхность заготовки

Вырежте прямоугольное пространство вокруг лобового стекла.Теперь со снапом к точкам обведите оконные проёмы прямыми отрезками.Удалите старые лини,которые вы получили ранее путём проецирования на поверхность.

Сделайте лофт между верхней плавной кривой и кривой по верхнему,угловатому обрезу окон.

Аналогично поступите и с нижней частью

добрый день! подскажите пожалуйста как правильно сделать листы для печати 1:1. читал хелп, пробовал – все время масштаб неправильный получается.

Если печать в битмап кривая, попробуйте установить PDF-принтер, напр. freepdf XP и печатайте в него. Или битмап после в графическом редакторе смасштабируйте