Activity

Да без проблем будет работать на 3 винтах. Рассчитайте усилие которое нужно чтобы срезать даже один винт и вы удивитесь… У меня например на первом станочке один двигатель вообще на 2х винтах держался, причем 24кгсм. А перекос вала в опервых он там не появится а во вторых для компенсации не соосности муфта стоит…

О! Вот то-то и оно!

чего то вы как то предвзято относитесь к тому что я пишу, и я вообще о другом спрашивал

я в три смены работать не собераюсь, так же как и радиатор крепить на двигло. Буду делать с чертежа. детали стандартные

Двигатель рассчитывается на заданную мощность, крутящий момент, обороты и соответственно начинка его должна переваривать эти мощности - проводочки внутри рассчитанного сечения, дабы тепловые потери были приемлемы для обеспечения непрерывной работы, а не только 10 часов. Такую чушь могут распространять только те кто не понимает в электротехнике, либо сделал ошибку в расчете своего моторчика который пашет на издыхании своих сил. Вот и мажут кпт-8 и ставят вентиляторы

есть момент не столь критично но всетаки лично я его учитываю… при креплении ШД к оси Z нужно постараться исключить передачу тепла от ШД.

Вот с этим я согласен так как для механики нагрев охлаждение имеют разрушающее действие в тех же прессовых и ходовых посадках.

Фланец движка шлифованный не для обеспечения соосности, а для передачи тепла? Что за бред?

Двигатель рассчитывают на мощность, тепловой режим и там нет никаких глупостей в виде площади детали крепления, все это фантазия воспаленного мозга 😃

Предлагаете присоединить шаговый двигатель к детали с помощью термопасты КПТ-8? 😆😆😆

Добрый день Валентин!)

Так получается, что можно упростить деталь, она приобретет компактность и меньший вес, а более важное - двигатель подастся ближе к направляющей, а значит будет оказывать меньший изгибающий момент на направляющие

Там же фланец с буртиком + шлифованная поверхность, решил узнать может так кто-то делал) Но я вообще боюсь таких “штук” даже в схемотехнике/электротехнике)

Спасибо за информацию. Сергей подскажите пожалуйста, а где можно прочесть более детально про такие расчеты?

Привет всем!

Подскажите пожалуйста, на каком минимальном расстоянии от одной направляющей Y, можно крепить ходовый винт чтобы не было перекоса и т.д.

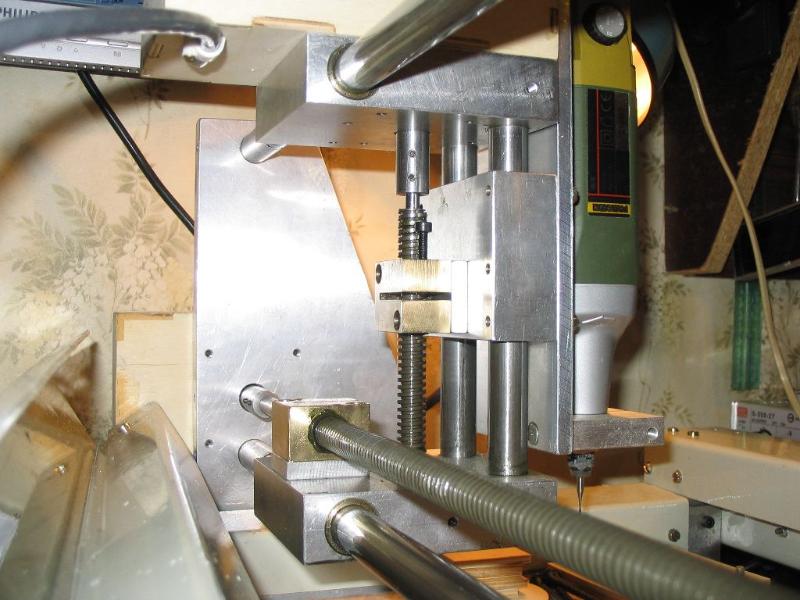

Вот например прототип, здесь расстояние от направляющей до ходового винта примерно 35 мм, а расстояние между направляющими 162 мм:

Может есть какое то правило? Спасибо

Добрый день!

Глядя на разнообразие чертежей крепежных фланцев шаговых двигателей размера NEMA23, закралась некая неопределенность под какой болт они рассчитаны на некоторых посадочное место 5 мм (0, +0,3) мм а бывает и 5 мм (+0,2, -0,2). Может там рассчитано на какой то дюймовый болт?

И еще вопрос - можно ли на Z каретку ставить шаговый, закрепив его всего на 3 болта?))) Если так сделать - можно гораздо упростить конструкцию, выиграть в компактности, весе. Может при этом появиться перекос вала? Спасибо

Спасибо за помощь Сергей, к сожалению не знаю отчества.

Не увидел последний абзац. Сергей, сделав анализ Ваших эскизов станка, я установил, что расстояние от края детали до отверстия в самой близкой зоне примерно 2,3 мм. Это достаточно? Не возникнет там трещины или не расшатается оно там? Спасибо.

Ув. Сергей, посвятил много времени анализу чертежей вашего станка, а так же расчетам веса и прогиба - по расчетам подтверждается точность ±0,05 мм. Про ходовую посадку подшипников скольжения понял ранее, прочитав Анурьева. Сергей подскажите пожалуйста сколько можно минимально отступать от края детали до отверстия для запрессовки вала чтобы не сэкономить на прочности соединения в этом месте. Спасибо!

Так фишка же в том, что автор утверждает мол, если купишь стандартный ремень - он будет тянуться, а я вот мол использовал не тянущийся пластиковый ремень + сделал ему натяг.

Добрый день!

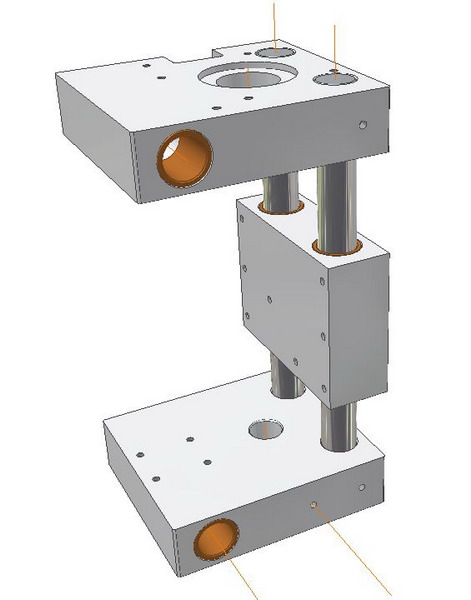

Подскажите пожалуйста, на каком минимальном расстоянии от края детали можно делать отверстие под глухую посадку направляющей (в зависимости от толщины детали и диаметра вала). Как это теоретически мотивируется. Например на фото прототип - толщина детали 25 мм, диаметр вала 16, там до края примерно 3 мм.

Это нормально? Не уверен, волосы на затылке подсказывают нужно минимум 4…5 мм)) Смотрел Анурьева и прочих - не нашел инфы, есть только про винты и болты от края соединения.

И еще про посадку, как я подначитался, для глухих посадок наиболее часто используют “легкопрессовую” посадку Н7/р6 (минимальный натяг - 0, максимальный натяг - 29 мкм) или “прессовую среднюю” посадку H7/r6 (минимальный натяг - 5 мкм, максимальный натяг - 34 мкм). В одном из источников я вычитал, что для цветных металлов и легких сплавов (я так понимаю обе сопрягаемые детали цветмет) - “прессовые средние” посадки H7/r6 и H7/s6 аналогичны “легкопрессовым” посадкам Н7/р6. У нас стальной вал и деталь из легкого сплава Д16Т толщиной около 1,5 диаметра вала - какую все таки посадку выбирать Н7/р6 или H7/r6-H7/s6 чтоб молотком забить можно было))))?

Спасибо!

а чем клеить? разрезать Ш-образно концы и склеить + накладка сверху да?

Он полиуретановый я так понял. Подскажите а как скреплять его концы? Сшивать что ли?

Привет всем!

Проектирую, пока только на бумаге, станок аналогичный описанному здесь - www.rcdesign.ru/articles/tools/cnc_mechanics

Подскажите какой именно ремень имел ввиду автор:

“Передача момента с приводного винта координаты Х на неприводной осуществляется специальным пластиковым зубчатым ремнем”

Что это за пластиковый ремень такой, где такой продается, как называется по-нормальному, каких длин окружности бывает, и как их рассчитывать под посадку и натяг - ну вы поняли… - зубчатые колеса и расстояния между ними. Буду рад литературе. Спасибо!

Подсчитал прогиб вала по теории в случае “балка на опорах” для нержавейки. В вашем случае вышло 0,35 мм на нагрузке 27 кг. Очень не плохо стыкуется с практикой. А какую точность фрезерования вы закладывали и на какой площади?

А какая масса портала у вас? Вал нержавейка я так понял?

Симпатичные детали. Скажите а вы свои направляющие D30 mm закрепите с помощью 4х SK30? Почему спрашиваю - рекомендуют заделку направляющих в стенку на ширину не менее 1,5хD. От этого зависит на сколько “жесткая” заделка направляющей будет, а от этого я так думаю будет напрямую зависеть прогиб. Например, по формулам сопромата прогиб балки с жесткой заделкой с двух сторон - будет в 4 раза меньше чем если считать по формуле для балки на опорах, или в 2 раза меньше если жесткая заделка только с одной стороны а на другой опора. Кто имеет большую информацию по этому и поводу отзовитесь) Каким типом опор в приближении можно пользоваться для расчета в таких случаях.

Так все же… Друзья подскажите как закреплять винт на подшипниках и как его затягивать. Хоть какой-то чертеж

Устовие номер одЫн!

Для передачи усилия с трубы/вала место заделки должно иметь соотношение 1.5 т.е. если диаметр 20мм то длинна заделки 30мм…

Это условие ни где не выполнено! А это, со временем конечно, не жёсткое сочленение элементов. И как следствие

потеря геометрии станка, ну и прочие сопутствующие “радости”… .

Валентин, а как именно влияет длина заделки? Я не совсем понимаю, мы же вал расчитываем “по сопромату” провисание балки/вала на двух неподвижных опорах/ та или даже подвижных, как длина там может влияет? Нигде не видел в интернете станки с 20 валом и стенкой станины в 30 мм!!

Вот тут у Графа 30 мм да?

Я понял. От постоянных ерзаний будет образовыватся люфт на краях заделки. Спасибо. А чертежей у вас нет как крепить винт на подшипниках?

А чего хлипенький? можно по подробней что в нем хлипкого в конструкции. Меня очень привлекает удобное закрепление (прорезь/болт) - будет ли оно точным?

Добрый день форумчане 😉. Решил потихоньку начать собирать свой ЧПУ.

Понравилась статья www.rcdesign.ru/articles/tools/cnc_mechanics. Думаю сделать механику похожую, заказать в цеху, возможность изготовления винта и гайки есть. С AutoCAD я дружу, но книг по построению механических узлов пока не читал. Постало несколько вопросов, я хотел бы чтобы мне подсказали. Интересует крепление винта. Я пытался найти чертежи, но так и не нашел ничего, может кто покажет какой-то чертеж как крепится винт с двух сторон на радиально упорных подшипниках и как он зажимается. Спасибо.

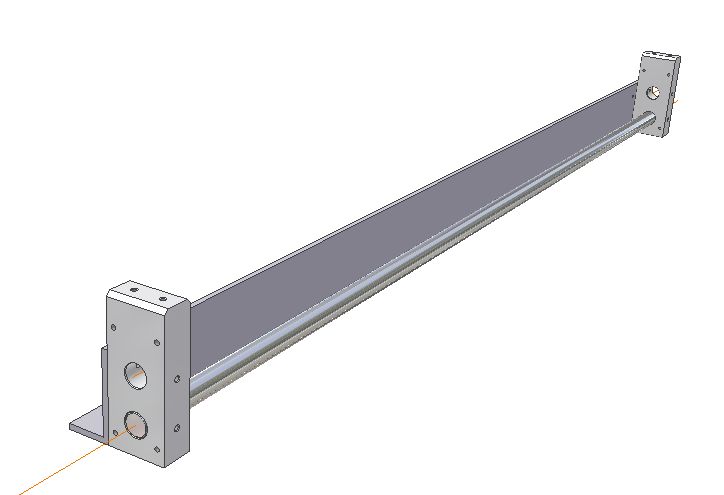

И еще один вопрос мучает, как добиться жесткости основания и строгой параллельности закрепленных валов конструкции. Мне очень нравится вариант с пазами и пропилом как у Vektronik -->

Подскажите будет ли такой вид фиксации жестким и строго параллельным ( 15 мм дюраль)? Спасибо.

Буду рад книгам по проектированию если посоветуете.