CNC из квадратного алюминиевой трубы

По моему, шум по таким трубам относительно велик, если просто в рукопашную быстро портал двигать. А на рабочих скоростях гораздо меньше шуметь будеть. Как вариант, можно полиуретановой пеной залить (запенить).

если смазать я думаю тише будет

По моему, шум по таким трубам относительно велик, если просто в рукопашную быстро портал двигать. А на рабочих скоростях гораздо меньше шуметь будеть. Как вариант, можно полиуретановой пеной залить (запенить).

Свой станок тоже думали пенить, так и не решили, будет ли лучше. Определенный шум есть при любых скоростях движения. Дюраль вообще звонкий материал. Смазка шума не убавляет. Трубы будут петь, орган на этом построен.

Ну, у ОРГАНа трубы пустотелые - по ним же воздух идёт и поёт. Если ОРГАН запенить - будет молчать!!! 😃😃😃

Собрал такой же станок. Ни чего не поет кроме шпинделя и движков.

Собрал такой же станок. Ни чего не поет кроме шпинделя и движков.

У нас рельс на трубу закреплен, вот и шум. А по Y валы в воздухе, ничего не шумит.

Ну, у ОРГАНа трубы пустотелые - по ним же воздух идёт и поёт. Если ОРГАН запенить - будет молчать!!! 😃😃😃

А кто-то реально пробовал пеной заполнить? Теоретически-то и я думаю, что помочь должно.

А нужно ли запенивать?

Жесткости особой не даст дополнительной, только расход денег (пусть и небольшой) и игры в бесшумных партизан-фрезеровщиков:)!

и игры в бесшумных партизан-фрезеровщиков:)!

Есть такое дело. Меня в начале напрягало, а потом привык, и стали волновать вопросы действительно влияющие на процесс.

А потом еще у меня провода от концевиков внутри труб ( удобно)

Ну вот, труба не такой уж и плохой вариант. А как Вы собираетесь выставлять параллельность направляющих по X? Если бы они стояли сверху или снизу то можно было бы играться положением самих направляющих. А поскольку они сбоку трубы то придется играться еще и с трубой. А тут не совсем понятно как и с какой стороны эти трубы будут зажиматься по ходу выставления параллельности.

Вот собственно хотел спросить у вас совета поскольку в механике не очень разбераюсь.на картинке трубу можно двигать в лево в право а рельсу в верх и вниз.с начала думаю выставить паралельность а потом высоту рельс?

Как хотите мерить паралельность и высоту рельс.

Направляющие как у вас хуже работают при боковом размещении

Айрат, скажите, достаточно ли одной ШВП по оси Х: нет ли на Вашем станке перекосов портала Y в крайних положениях каретки Z? Не провисают ли направляющие оси Y? Как ведёт себя станок со временем: не появились ли люфты, поводки, не увеличилась ли шероховатость деталей?

Вообще станок классный! По-моему - лучшее сочетание бюджетности, качества (за эти деньги) и работоспособности.

Айрат, скажите, достаточно ли одной ШВП по оси Х: нет ли на Вашем станке перекосов портала Y в крайних положениях каретки Z? Не провисают ли направляющие оси Y? Как ведёт себя станок со временем: не появились ли люфты, поводки, не увеличилась ли шероховатость деталей?

Одной ШВП достаточно на таком поле. Главное крепкую стяжку внизу. Перекосов у нас нет. Может из-за рельс. Были бы валы перекосы наверняка были бы.

Направляющие оси Y не провисают.

Износ есть. От валов в будущем будем уходить. Этот станок уже начали модернизировать. Везде будут рельсы как на X. И ход по Z будет 200 мм.

Поработали не хватает.

Думал продать, а потом решил доработать. И еще начали строительство станка с полем 1200 на 2100. Один для себя, другой на заказ. Схема из алюминиевых труб. Посмотрим что выйдет.

Вообще станок классный! По-моему - лучшее сочетание бюджетности, качества (за эти деньги) и работоспособности.

Спасибо!

Самим нравиться что получилось. За 10 месяцев жесткой эксплуатации меняли 3 муфты, и валы по Y (канавки накатываются)

www.youtube.com/watch?v=C75jUd6LXnY

первый запуск

Есть несколько вопросов: по видео наблюдается два неприятных момента - 1 - когда рисовалать вторая нога буквы А, както маркер не хорошо дернулся в углу, видно острую линию угра на переходе, 2 - когда рисовал внутренности буквыа, первую и вторую линию нарисовл нормально (основу и правый бок если смотреть на А спереди), а вот третью линию как-то его вихляло, видно что она кривая. Это на видео так или это вызвано мягкостью наконечника маркера, сам маркер закреплен надежно и не мог ходить во время написания А? Хотелось бы узнать мнение автора. По хорошуму такое видео надо в HD снимать, иначе деталей не виднно.

Чтобы не копаться, пожалуйста, опишите еще раз следующее: типоразмеры направляюших с длинной по осям, ширину базы (max по краям кареток), толшина боковых стоиет портала, тип двигателей и драйверов по осям, толщину пластины Z как основы прилегающей к У, так и той на которой крепиться шпигдель, а также указать расстояние от оси нижней направляющей У до стола. Я думаю по мимо того что эти данные вообще инетресны очень многим, по ним можно сделать некие выводы специалистам, чтобы не тыкаться в пустые теоретические предположения. Был бы вам пришнателен за указание этих данных, ну и интерсно тоже:).

описание чуть поже,а маркер сильно уперся в стекло плохо закреплен,ето первый запуск буду осваивать

Сегодня фрезеровал заточеным сверлом мелкие буквы высотой 2мм.результат на фото! Направляющие sbr20 x1400 y800 z400 ширина базы x200 y250 z160 толшина боковых стоиет портала 10mm тип двигателя 57bygh115 драйвер HY-TB4DV-M_4Axis_Driver толщина пластины Z как основы прилегающей к У 10мм расстояние от оси нижней направляющей У до стола 150мм рабочее поле x1200 y600 z150

Прилепил китайский шпиндель и инвертор на 1.5квт. Вентилятор инвертора работает громче чем шпиндель на полных оборотах без нагрузки. В инвертор вмонтировал потенциометр для управления оборотами и подачи сигнала Старт/Стоп. Это как ругулятор громкости с совмещенным включателем питания.

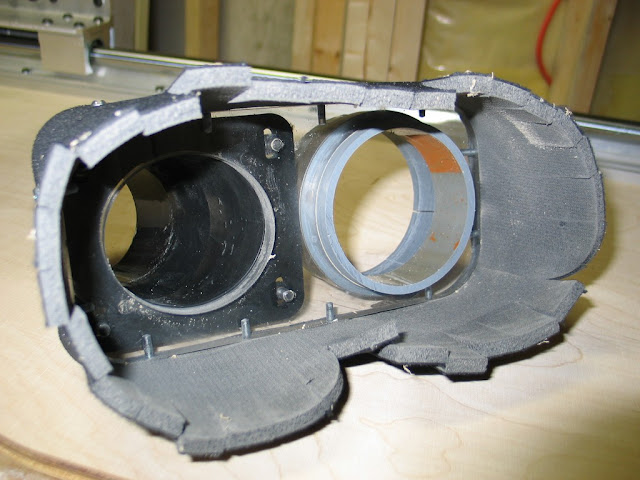

Сделал пылеотсос. Пластина 12мм оргстекла с двумя отверстиями под насадку для пылесосного шланга, dust port. В пластину вставил кусок обработанной на токарном станке PVC трубы. У меня шпиндель 80мм в диаметре. С обного конца трубы расточено внутри в диаметр 80мм для посадки шпинделя, а с другого конца расточено снаружи в диаметр 80мм для посдки в оргстекло.

После посадки PVC трубы в пластину капнул пару капель CA. Теперь сидит очень жестко.

По периметру прилепил разрезанный на полоски большой коврик от мышки. Это 6мм неопрен. То что надо, не жестко и не мягко.

Первая резка показала почти полное отсутствие пыли.

Для охлаждения шпинделя взял аквариумный насос NJ400 и опустил его в 7л ведерко.

Вода течет, шпиндель охлаждается. Вся система герметично закрыта крышкой с небольшой щелью в районе сетевого провода от насоса. Это для выравнивания давления. Пока перегрева не обнаружено, хотя и шпиндель сильно не трудился.

Класно выглдит станок, мои поздравления!😃, но насколько я понимаю он еще не “причесан” до конца. Есть несколько вопросов, если позволите:

- Инвертор закреплен боком, а почему не прямо, так вроде удобней и место вроде позволяет?😃 В доке на инвертор (к другому инвертору, но требования я думаю одинаковые для всех) я читал, что вибрации ему не рекомендованы, по фоткам других станков я заметил что многие ставят его на станине, хотя мне понятно важе желание как можно больше сократить длины кабелей до шпинделя чтобы максимально уменьшить наводки (GECKO тоже расположен как можно ближе к мотору).

- Почему выбрана именно вода, а не антифриз например, как многие рекомендуют? Еще на том же http://www.cnczonre.com целовек рекомендует заменить штуцеры на шпиндели, так как в низ отверстия маленькие, на более проходные (он сам наприер выточил).

- Можно узнать по геометрии станка - каково расстояние от стола до нижнего основания нижней каретки У, а также какова высота и ход каретки Z? Просто у меня тоже встал вопрос по тому какой высоты от стола сделать низ каретки У, поскольку при схеме когда шпиндель прикручивается к кареткам Z (рельсы с направляющими стационарны), выигрываешь по жесткости, но проигрываешь по высоте (все ограничивается вылетом шпинделя с фрезой за пределы низа основания Z, при вашей схеме - каретки стационарны рельсы подвижны, проигрыш идет по жесткости (принцип шеста, чем он длиннее, тем его конец больше отклоняется от нагрузок так как плечо приложения силы растет), но выигрывает по размерности Z (при такой схеме сделав рельсы подлиннее можно сделать любое Z, конечно в разумных приделах).

- Боком потому как тогда крепежные отверстия попадают на раму, и провода от инвертора идут вбок, а не в низ. На самодельных станках совсем не те вибрации которые могут как-то навредить. Ну и никто не запрещает повесить инвертор через резиновые шайбы. Он очень легкий, наверно грам 400, не больше.

- Вода выбрана потому что течет из крана. Можно и антифриз налить. Только зачем, что там смазывать? Там не будет температур выше 40°С. А воду я взял после фильтра, там только вода и нечего больше. Возможно расстворенный в воде кислород и всякие там вредные ионы и могут что-но натворить мотору но я в эти тонкости еще не влазил. Поменять на антифриз никогда не поздно, надо только почитать зачем это нужно. Размер и пропускная способность штуцеров достаточны для прохождения порядка 0.5л.мин. Опять-таки, а зачем больше? Двигатель не печка, он так сильно не греется.

- От стола до нижней трубы по оси Y 240мм. Ход по оси Z 150мм. Но чтобы получить эти 150мм надо столешницу убирать или опускать ее намного ниже чем она сейчас. Сейчас, когда в шпиндель вставлена фреза, реальный ход Z около 80мм. Изначально рассчитывалось что 80мм для большинства применений будет достаточно, а 150мм это когда убирается столешница и ставится поворотная ось либо какоето-сооружение для крепления деталей при глубокой фрезеровке.

Как раз рельсы по Z закрепленные на подвижной пластине дают дополнительную жесткость пластине, и если там и будут отклонения то они в домашнем применении мизерны.