Модели из 3D принтера

Применение бальсы / потолочки всерьез пока не рассматривал. При всех плюсах это другая технология. Были мысли по поводу потолочки 3мм для зашивки больших участков.

Увы такой подход ничего не даст

Нужно просто считать прежде чем пробовать.

расчёт прост удельный вес потолочки приблизительно в 10 раз меньше чем вес пластика но и толщина обшивки из пластика приблизительно во столько же раз меньше отсюда вывод что серьёзной разницы не будет. Удельный вес потолочки приблизительно 40г\дмкуб

Второй момент если потолочку использовать.

Потолочка уже имеет достаточно серьёзные прочностные характеристики, по этому достаточно напечатать простенький набор 3-4 нервюры на консоль и обернуть его потолочкой лонжерон можно также сделать из потолочки переднюю и задние кромки напечатать, элероны отрезать потом передние кромки на элероны тоже напечатать и положить в нужное место перед обшивкой потолочкой.

остальные печатные детали просто на них наклеиваем тонкий деревянный шпон и приклеиваем на пену обычным титаном или на столяр момент.

Потолочка хрупкая

Вы её с утюгом гнуть пробовали?

к печатному каркасу с размаху не приклеишь

прекрасно клеится “титаном”

у меня окончился провалом

утюг перегрели скорее всего

И это я же не даром написал про арокал, он самоклеющийся правда сильно тяжёлый заааааааааааррррррррррррраза

Только пластику нужны структуры поддержки достаточно много, особенно для petg иначе волнами идёт

Несколько фоток законченного на днях Ла-5 (1:15). Взлётный вес с бат. 2S, 30C и крылом (730 мм) из FOAM-polyester - 300 г. Проп. (2) 8х4.7" и 7х4.5" (3-х лопастной). С первым тяга 300 г, но и крутящий момент большой. У второго - 260 г и бóльшая экономичность. Второе крыло - наборное: печать PLA +бальса. Элероны. Вес структуры- 86 г (+ обтяжка). Капот крепится шурупами.

Самолёт уже летал?

Кстати, хороший обзор конструкций

avia-simply.ru/konstruktivno-silovie-shemi-samolet…

особенно для petg иначе волнами идёт

Есть такая буква в этом слове ))))

Кстати, хороший обзор конструкций

Собственно а что смотреть? Конструкции настоящих самолётов?

Собственно конструкций не оч много, всего 2 типа

“Жёсткий” каркас мягкая обшивка и на оборот “мягкий” каркас жёсткая обшивка.

Естественно их комбинации.

Как пример у многих легкомоторных самолётов передняя часть фюзеляжа сделана сразу и каркас и обшивка жёсткие а вот задняя часть жёсткий каркас обтянутый полотном или другим аналогичным материалом.

В общем учим азы сопромата.

Кстати, хороший обзор конструкций

не знал что геодезическая схема применялась на больших самолетах, 3Dlab использует ее везде 😃

Самолёт уже летал?

Я всегда даю полную техническую информацию об обьекте. О лётных испытаниях проинформирую. Когда они состоятся.

геодезическая схема применялась на больших самолетах

Есть замечательная книга:“Сборник иллюстраций по курсу конструкций самолётов”, М.Н. Шульженко. И его же “Курс конструкций самолётов”. сайт www.techlibrary.ru Геодезическая схема там представлена структурой-сеткой под обшивку как крыла так и фюза. Геодезическая укладка нервюр не упоминается. 3D Lab Print скомпиллировал для печати силовых элементов крыла под выгодными углами, схему бальсового набора крыла модели планера, широко применявшуюся в 50-60 г ХХ века.

Геодезическая схема там представлена структурой-сеткой

Спасибо! Именно такое у неё правильное название.

Правда у этой конструкции есть существенный недостаток сложность исполнения по любой технологии. Не забывайте что чтоб напечатать такую сетку её сперва нарисовать надо, а в большинстве случаев это просто не оправданно сложно и не всегда даёт нужную весовую отдачу.

широко применявшуюся в 50-60 г ХХ века

у них большинство моделей из тех времён.

Пока что они своего ничего не придумали то что 3D Lab Print рисует это уже давно облётанные многими моделистами выпускавшиеся или даже выпускающиеся в различных вариантах от кит до полного комплекта.

утюг перегрели

Угу,до 200 градусов раскалил.

Кагбы тема топика “модели из 3D принтера”. Нууу бальзово - потолочно - “арокальные” Оракальные гибриды из 3D принтера не вылезают…

Кагбы тема топика “модели из 3D принтера”. Нууу бальзово - потолочно - “арокальные” Оракальные гибриды из 3D принтера не вылезают…

очень даже вылезают.

раздел по 3Д печатным самолетам нам делать отказались по причине отсутствия кворума, вот и приходится все идеи с 3Д печатью собирать в одной теме.

Это очень неудобно, но пока так.

Активных участников не более 10 человек наверное, как нибудь договоримся.

Трехлопастной винт сломается при посадке с вероятностью 90% 😦

Выложи пожалуйста полупрозрачный скриншот модели, интересно посмотреть на конструкцию носовой части и усиления.

Не разрушается нижняя часть капота?

У меня при достаточно большом количестве ребер жесткости снизу капота - всеравно он разбивается со временем.

По всему периметру идет один разрез 0,05мм на глубину 5мм выполняющий роль лонжерона

Если Вас не затруднит, переведите пожалуйста на доступный всем технический язык.

Разрез 0.05 мм (50 мкм), это как??? Где, чем и какое тело разрезано на “глубину” - 5 мм???

“Лонжерон” в фюзеляже?

Все как написано так и сделано.

Разрез твердого тела на глубину 5мм шириной 0,05мм.(можно и 0,2мм но тогда нельзя будет масштабировать при печати)

Скачайте мою EXTRA300 и посмотрите модель.

После слайсинга эта щель печатается как разрез в 3Д теле но края слипаются и образуется двойная стенка внутри, выполняющая роль лонжерона.

Не разрушается нижняя часть капота?

капот при посадках на брюхо - расходный материал, даже тянутый из бутылки.

все—равно он разбивается со временем.

Очевидно уровень жёсткости капота ограничен технологией производства слоистого пластика в технике FDM, а также его быстрой химико-механической деградацией. Никакими печатными ребрами или шпангоутами эту проблему не решить. Работают только гибридные техники. Например усиление п/у пеной, оклейка тканью, применение анизотропного конструктива из бальсы или фанеры. То есть линейное или поверхностное связывание возможных центров расслоения или разлома. Поэтому делать самолёт только "из 3D принтера - технический нонсенс. Попробуйте заговорить на эту тему с опытным конструктором-механиком или прочнистом… Единственное философское оправдание этой “кжи”-технологии (см. И. Ефремов “Час Быка”) - возможность самопроизводства реплицированных деталей и узлов и быстрой замены вышедшего из строя обьекта. Это технология - “эмотикон”. Для не умеющих производить собственные мысли или обликать их в языковую форму. В лучшем случае - прекрасный инструмент цифрового прототипирования. Разработал в солиде, отпечатал, посмотрел, повертел, потрогал… И выбросил в корзину. И сделал другой прототип.

P.S. Компромиссный вариант в технике FDM это толстая стенка (2.0 мм) с ячеистым заполнителем (infill honeycomb). Будет чуть тяжелее оболочки в 1-2 периметра, но прочнее. Также зависит от способа крепления капота. Нужно делать его размыкающимся с фюзом при ударе. Проверено на ракетах.

края слипаются и образуется двойная стенка внутри, выполняющая роль лонжерона.

Теперь понятно. Т.е. щель в 50 мкм образуется в в трёхмерной модели, а при печати она реализуется средствами слайсера? Мне нравится Ваша техника дизайна. Есть чему поучиться. Gracias! Успехов.

Например усиление п/у пеной, оклейка тканью, применение анизотропного конструктива из бальсы или фанеры.

Предпочитаю (по результатам тестов) обклеивать скотчем. Всеравно ломается, но не распадается, скотч держит)

Теперь понятно. Т.е. щель в 50 мкм образуется в в трёхмерной модели, а при печати она реализуется средствами слайсера?

Реально работают щели размером до настройки максимального перекрытия (Allowed perimeter overlap) от ширины экструзии (по умолчанию 50%).

Не важно, 50мкм или 0.1мм. Слайсер будет располагать периметры так чтобы их перекрытие было не более заданного.

У меня по такой технологии сделаны все внутренние элементы, в том числе батарейный отсек, только модель не солид, а shell. Раньше писал в этой теме о нюансах слайсинга и необходимости соблюдать правило неразрывного периметра. Именно поэтому на самолёте присутствует характерная “расшивка”.

3Длабсы чтобы не портить экстерьер, используют другую технику - отступ от внешней стенки. Изначально хотел так же, но в FreeCAD это сделать практически невозможно. Ну и по технике 3Длабсов печатается дольше.

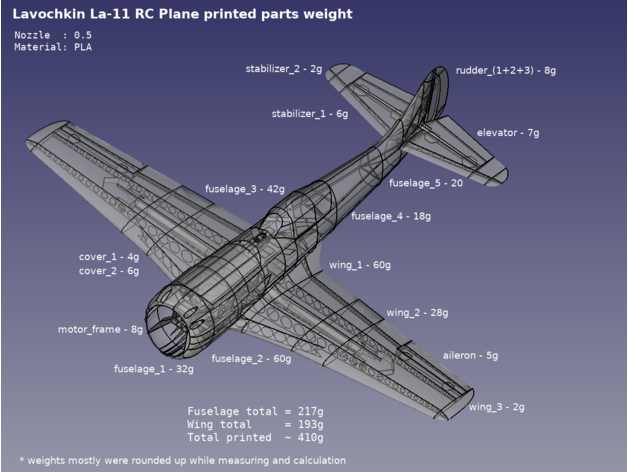

Кстати, решил напечатать ещё одну лавку чтобы замерить вес каждой детали. Эту печатаю из PLA, сопло 0.5.

Вон о чём речь. Так при этом щель только в слайсере, а в печати она превращается в стенку. Я ставлю 40% overlap и получается максимальная прочность при оптимальном весе. Вы, Андрей и научили:) Ла-5 у меня так и напечатан.

Обзор на корсар готов!

Развесовка, PLA/0.5.

Носовая часть (fuselage_1) напечатаны в 2 периметра. У fuselage_02 первые 10мм напечатаны в 2 периметра.

Цель - усилить место удара при посадке, ну и с центровкой ещё проще будет. Раньше печатал в 1 и из PETG, но как писал выше, разрушается со временем. На лётных характеристиках не сказывается потому что крепление мотора даже при повреждении 2 из 4 лучей остается достаточно прочным чтобы таскать самолёт, но экстерьер портит.

Также делаю инструкцию по нюансам сборки, позже выложу.

Оторвет радиатор, не?