Activity

достигли 11 кг тяги

Классный моторчик получился! И с температурой за турбиной разобрались!

Это понятно, что сейчас действующий макет - главное он фунциклирует. По снятым параметрам, теперь знаете куда двигаться. Перепад давления на ступенях турбины измеряли? или только давление за компрессором?

)))

кж-66 ну пусть будет так)))

Володь данные ещё собираем, за основу взят старый самодёльный типа KJ-66, с собственной тягой 7,5кг, степень сжатия за компрессором 2,5, общая тяга сейчас 16, надеюсь ещё на пару кг поднять после доработки свободной турбины и подшипников, это прототип вообще-то, просто для посмотреть поедет-непоедет… поэтому и данные пока не совсем расчетные и расход топлива большой -смазка всех подшипников топливом на сжигание…

Сейчас сабираю новый компрессор, степень сжатия будет где-то 4,3-4,5, и смазку задних подшипников уберём в закрытый контур, расход топлива сразу упадёт, ну и тягу ещё поднять постараюсь…

Доброго дня! Виталий - браво!

Можно вопрос: как разместили валы контуров и их опоры? Если контур ВД с полым валом, то какие получились колеса компрессора и турбины (там получаются большие посадочные отверстия, что не есть хорошо для прочности вращающихся деталей)?

Ну так жиш, никто и не говорит, что все просто))). Остальное вкусовщина: кому и напильником хорошо.

Борис, все узлы были рассчитаны в Ансис. В том числе и камера сгорания с моделированием впрыска керосина, испарения и горения, правда горение было как реагирующая смесь, но похоже на правду.

Перед расчетом в Ансис было сделано несколько расчетов термодинамического цикла двигателя, чтобы определить параметры во всех ключевых точках двигателя.

Если есть необходимость могу подсобить с моделированием.

Всем привет.

Доработал жаровую трубу двигателя: добавил отверстий для вторичного воздуха и на этих отверстиях сформировал отбортовки для “заплевывания” воздуха глубже в жаровую трубу (увеличилась глубина проникновения струй воздуха). Температура за двигателем снизилась с 970 С до 590…620 С. Облегчился запуск: при подаче керосина дивгатель легко выходит на малый газ.

На видео видно температуру с термопары и величину ШИМ на помпу. Оптический тахометр запустить не удалось, он почемуто перестает показывать после 7000 об/мин, хотя код подсчитывает количество импульсов за 0,1 сек.

Вибрации не обнаружено - балансировочный станок выручает. Балансировка в двух плоскостях.

Буду теперь делать тягоизмерительное устройство.

Можете еще сопло к расчетной области добавить, оно на перепад давления на турбине влияет, ну и радиальный зазор в лопатках ротора - по сетке не сильно толще будет, но по параметрам турбины поточнее.

Влияние реактивного сопла учтено граничным условием на выходе с рабочего колеса турбины. Зазоры съедают 2…3% к КПД.

А сколько получилась радиальная нагрузка от остаточного дисбаланса?

Поделитесь моет быть расчетами?

Теорию расписывать не буду. В моём самодельном станке я могу получить остаточный дисбаланс до 0,08…0,05 гр*мм (можно и точнее) на каждой опоре. Колесо компрессора весит 65 грамм. Т.е. эксцентриситет на опоре компрессора будет 0,08 гр*мм/65 гр = 1,23 микрона. При частоте вращения 120 000 об/мин радиальная силу будет составлять 12,6 Ньютон силы

А сопловой сам пересчитывали или как?

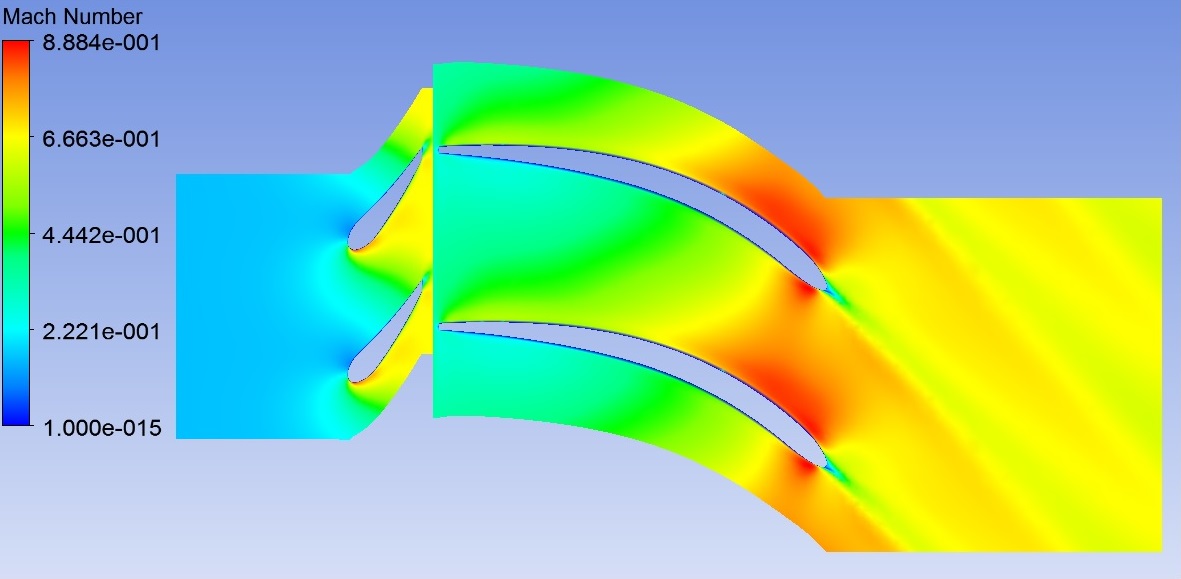

Не только сопловой аппарат, но и весь узел газовой турбины. Для справки: Тг* = 900 К, Рг* = 241 кПа, Мощность турбины 28,5 кВт, КПД* = 0,885

опрос а какие подшипники ставил 22 или 16 диаметром? И кто-нить вообще их считал?

Подшипник 24х9х7 без сепаратора самопальный. Расчет только по радиальной грузоподъемности из условий остаточного дисбаланса. Ну и в целом у меня диаметр цапфы 9мм.

Надо проверить равномерно ли работают трубки в испарителях

Разобрал двигатель, четверть горячей части перегрето. Две из восьми форсунок переливают, придется калибровать расход на стенде и опять запуск.

ну тада пили дальше )))

Собственно в процессе))) надо же достигнуть сути)

Турбина как турбина ) по КПД, мощности и расходным характеристикам не уступает осевым.

у тебя турбина радиальная?

Ага)

потом начисто обрабатывал или как есть поставил?

Опоры с обратной стороны удалялись токаркой, зазор между колесом и стенкой соплового аппарата доводился дремелем.

Все сопрягаемые поверхности токаркой.

Из чего печатал, какой материал?

EOS StainlessSteel 316L 18Cr-14Ni-2.5Mo

Сначала надо выяснить от чего у тебя хотспот. Всё время и только с одной стороны?

После 20 минут работы горячая часть сместилась точно вниз. Еще корпус не снимал после запуска.

КС - общая площадь отверстий соответсвует входному сечению?

Про какое входное сечение речь?

Какая степень сжатия у тебя в компрессоре и какая температура сразу за статором?

Пока не измерял, надо препарировать двигатель под термопары и приемники статического давления.

Могу сказать только расчетную по частоте вращения.

На видео частота вращения была примерно 50 kRPM ( оптический тахометр ослеп )

Добрый вечер!

Обкатал сегодня свой мотор второго поколения.

Фото внутрянки покажу чуть позже. В этом моторе переделанный компрессор, сопловой аппарата напечатан на 3д принтере, жаровая труба с завихрителями. Правда жаровую надо будет довести,т.к. немного перегревает двигатель. Предполагаю, что надо добавить отверстий для вторичного воздуха.

Прошу совета у более опытных товарищей по доводке КС, на что обратить внимание.

Вопрос к знатокам, - зачем в корпусе подшипника стоят резиновые кольца?

Добрый день.

Аналог упруго-демпферной опоры. Плюс реализация “посадки с легким натягом” для прецизионного подшипника. Хотя затея установки упругих колец, по мне, сомнительная.

А можно про станок по подробнее, может ссылка есть?

Основная идея станка:

- Станок зарезонансного типа. Собственные частоты головок станка 8…9 Гц, с ротором еще ниже. Балансируется на частотах 30…40 Гц (ту уже фаза стабильна и дисбаланс достаточно ощутим)

- Подвижные головки подвешены на лентах растяжения

- Ротор лежит в призмах. Опоры на подшипниках сильно шумят в них не отбалансируешь.

- В качестве чувствительного элемента акселерометр 800 мВ/g (mma 7361)

- Датчик углового положения оптический

- сигналы заводятся на аудиокарту (там стоят средненькие 24 битные АЦП 96 кГц).

- анализ сигнала по осциллографу с предварительной узкополосной фильтрацией по оборотной частоте.

Пока остальные детали двигателя в производстве модернизировал балансировочный станок под 2 плоскости коррекции. Теперь полноценно реализуется динамическая балансировка.

Проверил ротор отбалансированный с помощью 1 плоскости коррекции - в итоге получил моментную неуравновешенность. Теперь все гуд.

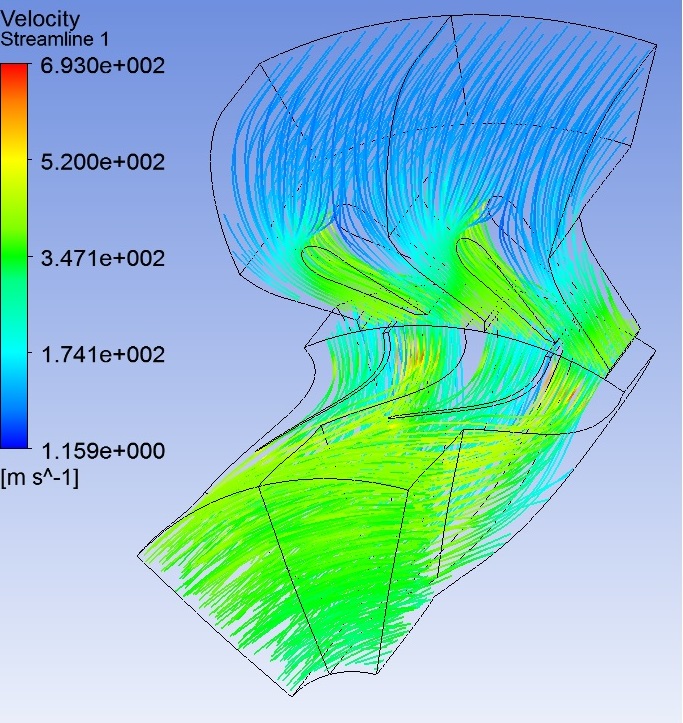

Также начал заниматься прототипом соплового аппарата турбины.

Константин, а визуализации распределения давления и скоростей не осталось?

очень интересно посмотреть…

rcopen.com/forum/f83/topic67124/1545 тут видео

Выкладывал видео распределения полей статического давления при 130 000 об/мин. Но при таких оборотах торможение идет в скачке уплотнения - видно по четкому градиенту давления.

Костя, а подшипники я так понимаю уже есть? Спрашиваю, потому что неспешно ищу их для своей KingTech-80E. Пока безрезультатно.

Что с лопатками на корпусе делать будешь? Очень тонкие получились. Как соединить с диффузором? Шпильки?

Подшипники 9/24/7 класс точности ABEC 7 гибридные с телами качения из нитрида кремния. Производство Китай Jinan Yuki Bearing

Субъективно уступают немецким GRW, но учитывая условия эксплуатации - сойдет)

Крепеж через лопатки диффузора, в толстой части профиля будет проходить винт М2, как в первом двигателе.

ты статор копрессора считал? на глаз кажецо чейта не то… входной канал меньше выходного… за счет чего поток тормозицо будет, только изменением вектора движения?

Торможение потока происходит в расширяющихся межлопаточных каналах. Согласно расчету степень повышения давления по полным параметрам 2,65; по статическим 2,67. Статическое давление в компрессоре растет, значит торможение имеет место быть)

Константин, какой сплав пошёл на изделия?

Вся компрессорная часть, корпус подшипников - Д16Т, горячая часть: невращающиеся детали турбины ХН35ВТЮ, вращающиеся - inconel 718 или 713, жаровая труба и испарительные трубки - AISI304

Корпус компрессора начал вырисовываться.

Об этом же: avia.pro/blog/dvigatel-kotory...-maloy-aviacii

Очередной KJ-66 под другим соусом. Проточная часть заимствована без изменений. Компрессор - жуть, а ведь этот узел основа двигателя.

Так а зачем с акселя- брать аналоговый сигнал и ловить на нем ошибки? Там же ШИМ или I2С должен быть выход? С него и брать сигнал прямо на процессор…

К сожалению я существо аналоговое, в обработке сигналов в цифровом виде слабо разбираюсь.

В целом для меня подошел бы акселерометр ADXL355, т.к. точнее 5мм/с2 при частоте 40 Гц мне измерять не нужно, а судя по datasheet он дает 0,04 мм/с2 на семпл. Если есть предложения по оцифровываю балансировщика прошу в ЛС.

Вы схему и вот эти частоты сами изобрели или- какой то прототип был?

Схема обычная: входной буфер повторитель и источник напряжения смещения на LM356, затем инструментальный усилитель на AD623 (10 кратное усиление).

Так как двигатель стабильно молотит на 1500 об/мин, то эти частоты вращения взялись из имеющихся шкивов.

Запасся материалом Д16 и ХН35ВТЮ на пробу для горячей части.

Подобрал оптимальную геометрию диффузора, проверил в ансисях на 130к об/мин

Осталось дело за малым - начать выпиливать в материале. Геометрия диффузора для создания кода ЧПУ точения/фрезерования.

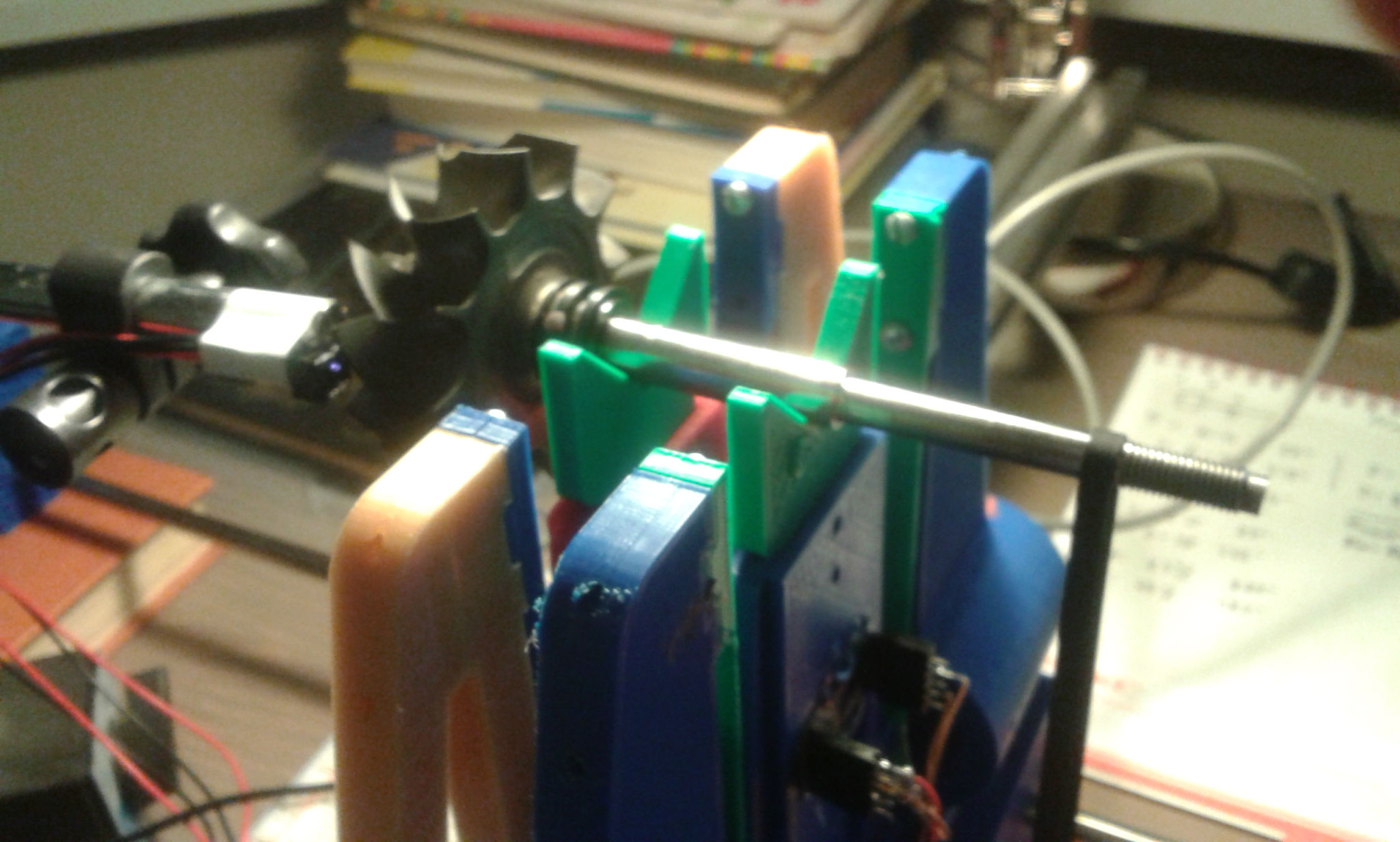

Практически весь станок распечатан на 3Д принтере из пластика PLA (синий и красный цвета: станина, подвижная опора и неподвижная опора) и ABS (зеленый цвет: упругие ленты растяжения).

Изначально думал в качестве чувствительного элемента использовать катушки медного провода на станине в горизонтальных колодцах и неодимовые магниты на подвижной опоре. Снимаемый сигнал пропорционален виброскорости. Но тогда пришлось бы виброизолировать станину. А применение акселерометра снижает требования к станине, т.к. фактически подвижная головка освобождена от колебаний станины упругими лентами в направлении измерения виброускорения. Другими словами измеряется только виброускорение от дисбаланса вращающегося ротора на оборотной частоте ( рабочая частота вращения - у меня это 40 Гц и 74 Гц, остальное отфильтровывается узкополосным фильтром).

Лучше всего раскрутку ротора для балансировки производить воздухом от компрессора.У вас пасик и электродвигатель вносят очень большую погрешность.Сигнал для синхронизации берётся с фотодатчика оборотов.

На самом деле двигатель стабильно дает небольшую вибрацию на 100 Гц (сетевая составляющая) и 25 Гц (оборотная) и она отфильтровывается, влияние пасика не замечено, при условии, что он нигде не трёт и не скачет по шкиву. Нет возможности попробовать с воздухом.

Сигнал для синхронизации взят с оптического датчика, для него ставлю светлую метку на роторе - обычно канцелярской замазкой, она очень яркая.

Наибольшую погрешность давали опоры на подшипниках качения, я от них перешел к призмам

Для оценки реального дисбаланса использую пробные грузы отвешенные на весах с ценой деления 0,01 грамма. Но реально меньше 50 миллиграмм на них не отвесить. Потом приходится просто раскатывать шарик пластилина в колбаску и делить пропорционально необходимому весу.

В прикладном значении станок позволяет балансировать до 0,05 гр*мм, что на 400 граммовом роторе дает эксцентриситет центра тяжести 0,12 мкм. При рабочей частоте вращения двигателя в 130 000 об/мин нагрузка от дисбаланса на опору будет составлять 9 Ньютон.

Всем привет.

Решил восстановить работы по малоразмерным ГТД и начал с постройки балансировочного станка.

Станок зарезонансного типа (частота собственного резонанса подвижной головки 9 Гц) с чувствительным элементом МЭМС акселерометр с аналоговым выходом 330 мВ/g или 29,7 мм/с2/мВ.

Вот такой сигнал получается с акселерометра после фильтрации, и фазоуказателя-тахометра:

Станок показывает чувствительность дисбаланса в 0,15…0,2 гр*мм/кг, получается балансировать ротора от 55 грамм до 420 грамм.

Также позволяет балансировать ротор после сборки в собственных опорах. Но при этом чувствительность снижается до 0,5 гр*мм/кг.

Из-за особенностей фильтрации сигнала с акселерометра фаза все время смещается, поэтому приходится балансировать методом 4-х пусков с графическим определением корректирующей массы относительно пробного груза. А также последующим обходом контрольным пробным грузом.

Величины пробных грузов 50…10 миллиграмм.

Ну что вы на человека накинулись, ведь делает.

Вот автор вещает с 4-й минуты на видео otr-online.ru/…/otechestvennie-visokie-tehnologii-…

Не думаю, что параметры цикла будут секретной информацией, тем более, что у всех “малоразмерок” они примерно одинаковые.

Вернусь еще раз к колесу компрессора: очень сильно выбран материал с задней стороны колеса возле ступицы. Проверьте прочность колеса, если только оно у вас не тихоходное. По опыту расчета колес, чем ближе к ступице тем больше толщина задней стенки.

П.С. в любом случае то, что вы делаете уже здорово. Хочется только помочь.

Очень интересные детальки.

Андрей, вы можете обозначить расчетные параметры рабочего цикла вашего изделия? Ввиду малой размерности очень любопытно.

И почему, обладая такой технологической обеспеченностью, делаете лопаточный угол выходной кромки лопатки рабочего колеса компрессора 90 градусов?

Всем привет.

Вставлю свои 5 копеек.

Довелось работать с отечественными углелентами ЭЛУР-0,08 и ЭЛУР-0,12 и углетканью китайской 160 г/м2 плетения плейн. Наша углелента плохо пропитывается, плохо укладывается, прочность выклейки сопоставима с образцом из китайской стеклоткани. Вот с китайской углетканью приятно работать: шикарно укладывается, хорошо пропитывается, прочность и жесткость выклейки радуют. Все композиты со смолой L + EPH 161.