Activity

Всем привет.

Проект складного пилона таки получил продолжение. Сделал новую версию.

Кинематическая схема осталась

но конструкция поменялать ощутимо:

1.В качестве направляющих теперь углепластиковые трубки;

2.Подъемный двигатель с редуктором;

3.Кронштейн основного двигателя фрезерованный из Д16;

4.Каретка, которая скользит по направляющим со втулками из фторопласта.

Всем, как и раньше, рулит Ардуинка, причем обороты основного двигателя тоже пропустил через нее для безопасности - если вдруг захочется убрать пилон на полном газу, Ардуина сначала сама сбросит газ до нуля, подождет пока двигатель остановится, а уже затем опустит пилон. Такой сценарий работы как раз показан на видео - в конце ролика двигатель на полных оборотах и я только щёлкаю тумблером на уборку пилона.

Двигатель вот такой:

Винт 16х8

Тягу, токи и вес конструкции надо еще померить. Приведу чуть позже.

Еще немного фоток в альбоме.

Всем привет.

Народная мудрость говорит, что быстро только сказка сказывается, а дело…ну у всех по разному 😄

Короче, данный проект начался года два или три назад, но по разным причинам долго буксовал, потом вообще был положен на дальнюю полку.

Сейчас, в ожидании нового шпинделя к своему станку, немного продвинул этот проект.

Цель - сделать ОО складного пилона на большой планер и посмотреть насколько он сложен в изготовлении и вообще стоит ли заморачиваться всем этим, так как от применения этого узла координально зависит конструкция фюзеляжа.

Управляющая плата - Arduino Nano (вот и пригодились занятия в кружке программирования в школьные годы 😊)

Ходовой винт - трапеция Ф3.4мм шаг 2,4мм (привет китайцам), привод прямой, мотор 370-й.

Не хватает мощности в самом начале движения. Уже заказал мотор с редуктором, надеюсь поможет.

На видео можно посмотреть состояние проекта на данный момент.

Продолжение следует.

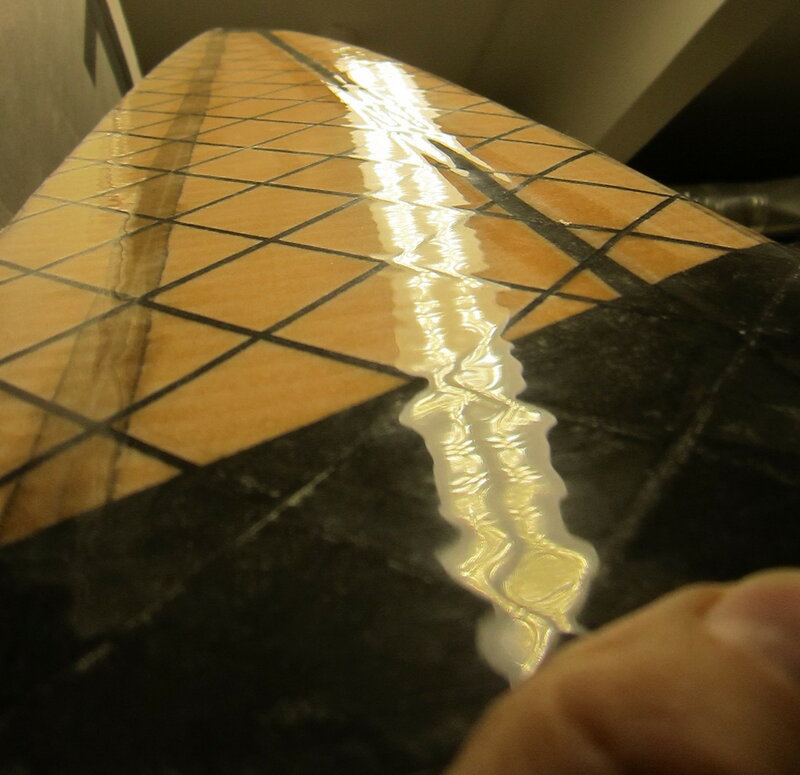

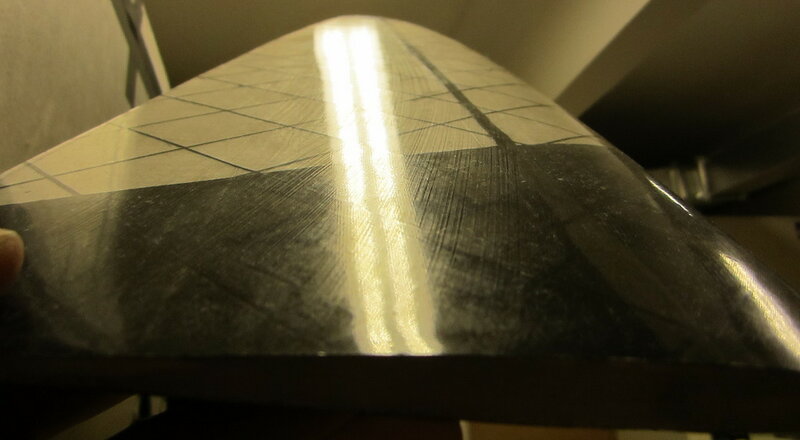

Наконец-то сделал первую металлическую форму

[IMG] [/IMG]

[/IMG]

[IMG]

[/IMG]

[/IMG]

Из формы вылупляется… пилон для стабилизатора

[IMG] [/IMG]

[/IMG]

Перед изготовлением матрицы напечатал пилон из ABS:

[IMG] [/IMG]

[/IMG]

Внутри пилона есть закладная из бальзы с гаечкой:

[IMG] [/IMG]

[/IMG]

А также неизвлекаемый пуансон из пенопласта:

[IMG] [/IMG]

[/IMG]

[IMG] [/IMG]

[/IMG]

Хотел сделать сначала пилон замкнутого сечения, чтобы он надевался на балку. Для этого нужно отфрезеровать ещё верхнюю “крышку” на матрицу и сделать вставляемый штырь по форме хвостовой балки…

Но вовремя остановился и решил не выпендриваться 😁

Ламинат:

-1 слой угля (плотность не помню)

-закладная бальза 2мм +гайка

-1 слой угля (только на подошве пилона)

-3 слоя Аспро А60 (одна полоска) вертикально

-пуансон.

Скоро сказка сказывается, но…

И полугода не прошло, а у меня вылупился первый фюзеляж 😛:

Часть первая - Матрица

Болван делал из фанеры.

Сначала поставил на станок поворотную ось и попробовал отфрезеровать болванку за один присест, но из-за большой длины и малого диаметра (уже обработанной части, на картинке это левая сторона) жесткости заготовки не хватило, и болван ушел в брак. Вторая попытка была классическая - из двух отфрезерованных и потом скленных половин.

Фанерную заготовку сразу начал шпаклевать, шкурить, красить и т.д. по кругу.

Минус такого подхода - если на финальных номерах шкурки все-таки сошкуривается весь слой шпаклевки до фанеры(а еще один адский круг шпаклевки, шкурки, грунтовки… делать нет желания), то получаемая разнородная поверхность впоследствии будет иметь разную шероховатость, как ни полируй.

В след. раз либо перед шпаклевкой оклею болван стеклотканью, либо буду делать его из пластика, или сразу матрицу из дюраля.

Снял матрицу для лючка.

“Разделительную доску” напечатал на 3Д принтере.

Все больше и больше начинаю применять 3Д печать, по крайней мере если что-то надо промакетировать и проверить правильность геометрии.

Далее сделал на болване обнижение под лючек

и в очередной раз шпаклевка, шкурка и “далее везде”. Правда терпение меня стало покидать, о чем говорил выше. Получилось не очень, но оставил уже как есть…

Разделительную доску вырезал на станке с припуском +0.5мм на сторону :

щели между болваном и доской…

…замазал “кашей”. После застывания каши, извлек болван, зашкурил плоскость разделительной доски и вставил болван на место.

Подглядел технологию здесь

Потом снял матрицу

На фото матрица уже после формовки.

Ламинат в матрице сделал такой:

Стеклоткань 160гр - 3 слоя;

Стекломат 500гр - 3 слоя;

Наполнитель (поравер со смолой);

Стекломат 500гр - 3 слоя;

Стеклоткань 160гр - 3 слоя;

Стеклоткань 50гр - 1слой;

Гель матричный - 1слой 😁;

болван.

Часть вторая - фюзеляж.

Собственно, на данный момент отформован первый фюз:

Есть один пузырь воздуха:

Вес:

Вместе с балкой:

Пока ничего не обрезал. Жесткость, на мой взгляд, получилось приемлимая, но надо будет с чем-нибудь сравнить. Думаю, что есть запас на усиление ламината.

Давление при формовке давал 4атм. Матрица даже не напряглась. Думаю, что 5атм. можно давать без проблем. Во время формовки клал матрицу на батарею и оборачивал все это пеноизолом.

Пока все, пошел формовать следующие фюзы 😁

Перед склеиванием консолей из прошлой серии и окончательным переходом к изготовлению фюзеляжа решил отрезать элероны…

В результате обнаружил, что жесткость на кручение у элеронов, на мой взгляд, просто никакая недостаточна. Хоть там и лежит дополнительный слой стекла, но передняя кромка элерона ничем не усилена.

Может пишу банальность, но повысить жесткость на кручение можно двумя способами: поменять материал обшивки на более жесткий или замкнуть контур на кручение, лучше сделать, конечно, и то и другое…

Сказано - сделано. Получилось это:

[IMG]

[/IMG]

[/IMG]

Вес :

правая консоль - 65,9;

левая - 65,5;

обе вместе

[IMG] [/IMG]

[/IMG]

Стеклянные консоли имели лучший вес - 115гр, худший -125гр.

Помимо применения Aspro A60 было сделано:

на 3М приклеил петлю из СВМ. Ширину петли сделал переменную, чтобы она заняла 2/3 корневой хорды элерона и 1/3 концевой (как завещал великий Дрела 😃 )

[IMG] [/IMG]

[/IMG]

перевернув консоли, по оси петли сделал паз шириной 4мм:

[IMG] [/IMG]

[/IMG]

[IMG] [/IMG]

[/IMG]

В паз положил кашу, сверху положил усиление из СВМ так же на 2/3 в корне и 1/3 на конце

[IMG] [/IMG]

[/IMG]

Затем отформовал консоли.

Элевоны отрезал на станке

[IMG] [/IMG]

[/IMG]

В результате жесткость на кручение, по моим ощущениям, возросла раза в два. 😃😃 Ну и бонусом у меня появился комплект угольных консолей.

Эх, мне бы ещё матрицы крыла дюралевые!!! Ух, я бы развернулся 😁😁

Пока на этом все, готовлюсь к склейке всех консолей и наконец-то буду переходить к фюзеляжу.

ЗЫ:

из неожиданного - на ткань А60 нанесен некий клей, удерживающий волокна ткани вместе, так вот этот клей у меня почему-то не растворился смолой и стал причиной микро непроклеев…😵 выглядит это в виде живописных узоров по всей площади консолей:

[IMG] [/IMG]

[/IMG]

[IMG] [/IMG]

[/IMG]

Может это и нормально, но выглядит странно. Буду надеятся, что это не скажется на прочности.

Перед тем как перейти к фюзеляжу, решил опробовать выяснить это я дурак или лыжи не едут… Сделал два комплекта консолей в позитиве:

Копмплект №1

[IMG] [/IMG]

[/IMG]

Вес консолек - 62,8гр. и 62,3гр. итого 125,1 плюс еще набежит на склейке.

Обшивка - стекло 2*25гр, по центру 4*25гр. Диззер 200tex. Лонжерон - тавр (полки 830tex, под ним 200tex на каше)

на данном комплекте попробовал использовать ПЭТ 0,1мм, чтобы не брить его по ПК. Опыт не удачный - проступил диззер:

[IMG] [/IMG]

[/IMG]

Копмплект №2

[IMG] [/IMG]

[/IMG]

[IMG] [/IMG]

[/IMG]

Вес консолек - 60,9гр. и 54,3гр. итого 115,2 плюс еще набежит на склейке.

Обшивка - стекло 1*50гр, по центру 2*50гр. Диззер 60tex. Лонжерон - 2*630tex

здесь с ПЭТ не стал экспериментировать - толщина 0,4мм, бритый по ПК.

[IMG] [/IMG]

[/IMG]

[IMG] [/IMG]

[/IMG]

Как видно, поверхность в данном случае гораздо лучше первого. Правда воска слишком много наложил 😵 - заметны разводы.

В обоих комплектах по ПК уложил полоски кевлара.

Итоги закладки:

- При данной закладке не обнаружено НИ ОДНОГО непроклея (на всех консолях), то есть, придется сделать вывод, что матрица крыла

умерлане соответствует форме сердечника. Причины - неудачный ремонт матрицы (приехала с отколотой частью), переусерствовал при термозакалке. В общем из матрицы не удавалось вынуть крыло полностью без непроклеев; - Данные комплекты консолей (оба) будут боевыми;

- В дальнейшем будет использоваться вариант обшивки 1*50гр + 0,4 ПЭТ, диззер 60tex. Посмотрим правда еще как оно полетит 😉

- Тщательнее сушить обшивку при закладке, вес великоват.

…и пришел невод с этим… [IMG] [/IMG]

[/IMG]

Отличия от предыдущего крыла:

-

Сделан лонжерон в виде тавра. Полка - высокомодульный IMS ровинг 830tex. под ним уложен в паз ровинг 200 tex на кашу. Технология описана здесь

-

На переднюю и заднюю кромки сверху и снизу уложены по половинке 200-го ровинга. На следующем крыле есть мысли положить по целой пряди 200-го так, как с половинкой довольно непросто работать при укладке.

-

Проведена частичная термозакалка (12ч - комнатная температура, 8 часов (рабочий день) +65 градусов)

-

Не стал заранее отрезать и кромить элевоны - посмотрю как это отразиться на жесткости, но позже…

-

На центроплан сердечника нанесена каша с фоам-агентом для исключения непроклеев

Повторил опыт с изгибом консоли, заранее скажу, что консоли получились почему-то разной жесткости:

Консоль 1 (без груза/с грузом):

Прогиб - 22мм

Консоль 2 (без груза/с грузом)

прогиб - 18мм

На предыдущем крыла прогиб измерял только на одной консоли и он составлял 30мм

Так, что можно сделать вывод, что лонжерон-тавр работает.

Несколько хуже дела обстоят с непроклеями - их меньше, но все-равно еще присутствуют. Наверно буду их шприцевать смолой…

ЗЫ: Весна в разгаре, кровь играет, гармоны бъют, терпение заканчивается 😁 скоро буду переходить к фюзеляжу…

Эх, до осени бы облетать

Намедни достал из матрицы изделие:

[IMG]…yandex.ru/…/0_1242e5_d4359220_orig.jpg (1.3 MB)

Вес после обрезания:

…yandex.ru/…/0_1242e7_143f8fb3_orig.jpg (1.3 MB)

Термообработку не делал.

Состав:

стекло 25гр.

Ровинг 200tex -диззер, усиление ПК

Aspro A60 - усиления центроплана и ушей,

СВМ - петля.

половинка полоски от А60 - лонжерон.

Ядра перед укладкой по завету бывалых протирал спиртом и проходился смолой.

Есть непроклеи в основном в центроплане процентов 10-15 от общей площади.

Субъективно, малая общая жесткость крыла и местная жесткость лонжерона. Данный лонжерон очень легко проминается (местно)

В свое время разработчик данного планера проводил тест жесткости крыла. Правда там была другая конструкция лонжерона.

Я сделал аналогичное испытание для моего крыла:

…yandex.ru/…/0_1242ea_f09e8b32_orig.jpg (1.6 MB)

IMG_20170405_181802.jpg

c грузом 105гр (попался под руку флакон с отвердителем 😁 ):

Итого - прогиб около 30мм.

Резюме и планы на след закладку:

Сделать лонжерон тавровый из ровинга; ядра перед закладкой будут обработаны смолой с фоам агентом. То, что сейчас использовалось в качестве лонжерона, пойдет на переднюю и заднюю кромки. Надеюсь уложиться в 120гр

Перед фрезеровкой середчников крыла, чтобы не засорялась механика станка сделал насадку-стружкосос:

Черный корпус напечатан на 3Д принтере, щетину потом приклеил на термоклее. ПВХ труба 40-ка закреплена на хомутах на шпинделе. Есть возможность регулировки по высоте.

Порядок работ такой: сначала креплю фрезу, выставляю ноль по высоте, устанавливаю насадку-стружкосос на трубу, при необходимости регулирую положение насадки относительно фрезы.

В действии это выглядит примерно так

Вакуумный стол теперь вместо пылесоса будет работать от отдельного пылесосного двигателя. А пылесос будет выполнять свои прямые обязанности, т.е. только сосать стружку и пыль.

На днях приехал вспенивающий агент для смолы и был тут же применен в количестве 2% от веса разведенной смолы. В результате вылупился у меня киль

состав такой же как ранее в стабе:

Ядро +0,4 на сторону (как выяснилось слишком много)

Стекло 50гр

Петля - СВМ 0,06 мм

Лонжерон - ровинг 200тех.

Количество непроклеев - 0(нуль), что порадовало.

Имеют место несколько косяков:

- Из-за слишком большого припуска (+0,4мм) передняя кромка до конца не сошлась. Каша помогла, но этого не хватило.

- для формовки паза под хвостовую балку по совету мудрых заранее был отлит из силикона пуансон. Этот пуансон был обернут куском стекла и вставлен на свое место в матрицу во время закладки. Так вот этот пуансон обертывать лучше длинной узкой полоской стекла, шириной 10-15 мм с перехлестом. под углом к оси пуансона. Думаю, этим можно добиться более плотного прилегания материала к пуансону. В этот раз пуансон был обернут одним широким куском стекла, из-за этого все это при укладке в матрицу пыталось развалиться.

- после извлечения киля вышеописанный пуансон пал смертью безвременной, так как не желал доставаться одним куском. Я рассчитывал, что он будет многоразовым…

Когда формовал, думал, что получится хуже.

В след раз ядро сделаю +0,2 на сторону и изменю геометрию лоскута стекла, который наматывается на пуансон. А там, глядишь и из кевлария киль сделаю, для сравнения 😉

Сделал такую термополку:

Внутренние размеры - 1560х280х220.

Конструкция:

днище - лист ЛДСП + лист пеноплекса 50-ка+ лист фольгированного ПЕНОФОЛа 8-ка (какой был)

Съемная крышка - стены и потолок также пеноплекс 50-ка+ ПЕНОФОЛ. Все склеено клеем для пенопласта, типа ТИТАН и законтренно скотчем.

Практически пенолетная технология 😁

На торцевой стенке закрепил короб с контроллером

Нагревательные панели самодельные. Принцип взял из дневника Udjina

Сначала сделал из обычного ровинга, по моему, 400tex - не прокатило. Нагрев был очень не равномерный. Потом применил высокомодульный IMS-65 ровинг 830tex и все стало “как в сказке”. Поставил две панели: одну сверху, вторую снизу. Мощность около 100Вт. каждая.

Намедни все скоммутировал и запустил. Запустил вхолостую, температуру отсечки выставил +40, в помещении +26, термопара висела в воздухе. Минут за 7 температура добежала до +40, контроллер отключил нагрев, и минут за 10 температура опять снизилась до +30. “Ага” - подумал я: “вероятно термопару так быстро разогрело ИК излучение”.

В следующий раз поставил внутрь матрицу со стабом. Термопару засунул между половинками матрицы. За 40 мин. температура добежала с +26 до +40 и нагреватели отключились. НО…Температура продолжил бодро расти!!! и добежала аж до +50. “Ага” - подумал я: "вероятнее всего, когда термопара показала +40 (внутри матрицы) снаружи матрицы уже было, ну например,+60 соответственно после отключения нагрева температура стала выравниваться, т.е. снаружи стала остывать , а внутри еще продолжался нагрев.

В последующие 2 часа температура упала с +50 до +35, т.е 7,5 градусов в час, что несколько быстро для остывания композита.

Попробую заделать все стыки стен изнутри алюминиевым скотчем. На следующий раз надо термопару располагать на внешней поверхности матрицы и прикрывать её от прямого ИК излучения, чтобы уменьшить ошибки измерения.

Ядро - +0,4 на сторону

Стекло - таки 25гр.

Петля - СВМ таки 0,06мм, а не как 0,12 в прошлый раз

лонжерон - ровинг 200тех.

Плюсы:

- вес;

Минусы:

- стаб получился очень нежный, продавливается пальцами на счет “раз”

- общая жесткость тоже не очень высокая, по сравнению с первой версией.

- просто куча непроклеев (почти половина площади), хотя стаб обдувал воздухом, но не проходился по нему кисточкой

- по прежнему много пузырей набегает в кашу по передней кромке, когда разглаживаю ткань кисточкой, пока не знаю как с этим бороться…)

В связи с большими непроклеями, не заметил разницы в толщине ядра (в прошлый раз была +0,2мм на сторону).

Промазал кашей ЗК ядра перед укладкой - кромка стала жестче.

Усиление из СВМ под площадкой крепления усиливает незначительно, возможно заменю на ЭЛУР (может оно вообще не нужно…)

Выводы на след. закладку:

Вернуть стекло 50гр.

СВМ оставить 0.06 мм (как сейчас).

Пройтись кисточкой по ядру перед укладкой.

Ядро сделать с припуском +0,2

если приедет вспенивающий агент - запытать.

Не прошло и полугода как заформовал стаб.

Состав:

ядро - +0,2мм на сторону;

обшивка - стекло 25 ±45

лонжерон - ровинг 200тех по обной нити сверху и снизу

петля - СВМ 36

необрезанный

обрезанный

Косяки:

есть один непроклей по задней кромке. Может сильно отжал. при укладке в матрицу ядро дополнительно смолой не промазывал, может по этому

По передней кромке положил кашу (смола+микросфера). В нескольких местах в каше остались пузыри воздуха.

Ну и забыл положить усиления под площадку крепления.

Следующий стаб будет с ядром +0.4 на сторону. Хочу посмотреть отличия.

В общем, получил таки ядро стаба, которое меня удовлетворило. Кромки ровные, ничего нигде не вырвано. Ничего не надо придерживать руками во время фрезеровки 😊

Подозреваю, что не последнюю роль в ровности кромки сыграл припуск по толщине. ЗК стала толще и, соответственно, не такая нежная.

Исходные данные:

ложемент прошел по контуру без припуска. Стало очень удобно в нем позиционировать заготовку также обрезанную по контуру.

Фото готового ядра:

В будущем все-таки уменьшу шаг до 10-15% от диаметра фрезы.

Перехожу к следующему упражнению - “киль”.

Давно хотел построить металку, но что-то не задавалось. И вот в один прекрасный день у меня на столе оказались матрицы крыла и оперения первой версии Плексара. Это обстоятельство и явилось тем импульсом, чтобы перестать собираться и откладывать на потом, а начать таки строительство. Попутно буду осваивать формовку в матрицах.

Итак, упражнение №1 - стаб

Отрабатываю технологию фрезеровки ядра.

Делаю припуск 0,2 на сторону, фрезы 6 и 8 подача 2,2м/мин обороты до 15000. Где-то на четвертое-пятое-шестое ядро начало что-то получаться. Толщина полученной детали соответствует расчетной. Из-под фрезы задняя кромка выходит пока довольно рваная. Сделаю еще версии с припуском 0,3 и 0,4 на сторону, возможно на них кромка будет лучше. После этого буду формовать.

Отфрезерован верх

Ложемент

Затем низ