Activity

спасибо за ответ, хотя по ссылке не совсем то, что бы хотел.

в первую очередь, не хочу никаких щеток!

вообще за прошедшее время пришел к выводу, что ничего толкового в лоб найти не получится. перелопатил много информации, поэтому делюсь, т.к. ничего путного в поисковиках не проиндексировано:

- есть моторы Maxon и Faulhaber, но помимо высокой стоимости они далеко не все есть в бесколлекторном варианте. с механическим износом связываться не хочу. энкодеры у этих микромоторов, как правило, на Холле, поэтому точность не самая высокая. ну их нафиг…

- хорошие сервы были у Sanyo Denki (держал в руках p50b02002dxs30 - оч понравился) в очень близких габаритах, и энкодер человеческий, и 3000 об/мин (вместо бешеных 30000-60000 у моторов выше)

НО: давно сняты с производства, новых нет 😦 - чтобы рулить промышленными сервами человку предлагается купить еще и их промышленный сервопак. разумеется, размеры сервопака здоровенные, т.к. делаются сразу под линейку разных мощностей.

честно говоря, нету никакого желания покупать эти “кирпичи”, а также тащить через весь станок силовой кабель серв и кабель энкодеров. куда привлекательнее было бы протянуть только питание с цифрой управления (можно по воздуху) и прямо возле мотора сделать компактную плату контроллера. под мои мощности, думаю, не более спичесного коробка получилось бы…

поэтому, с учетом сказанного, а также того, что мне нужен лишь контроль позиции при линейном перемещении (причем дискретный, на скорости плевать), то я пришел к мысли, что нужно:

- взять дешманский китайский бесколлекторник по вкусу и размеру

- в случае нехватки момента или диких оборотов поставить “кривые-косые” планетарные редукторы

- на выход всего этого люфтящего хозяйства воткнуть оптический энкодер.

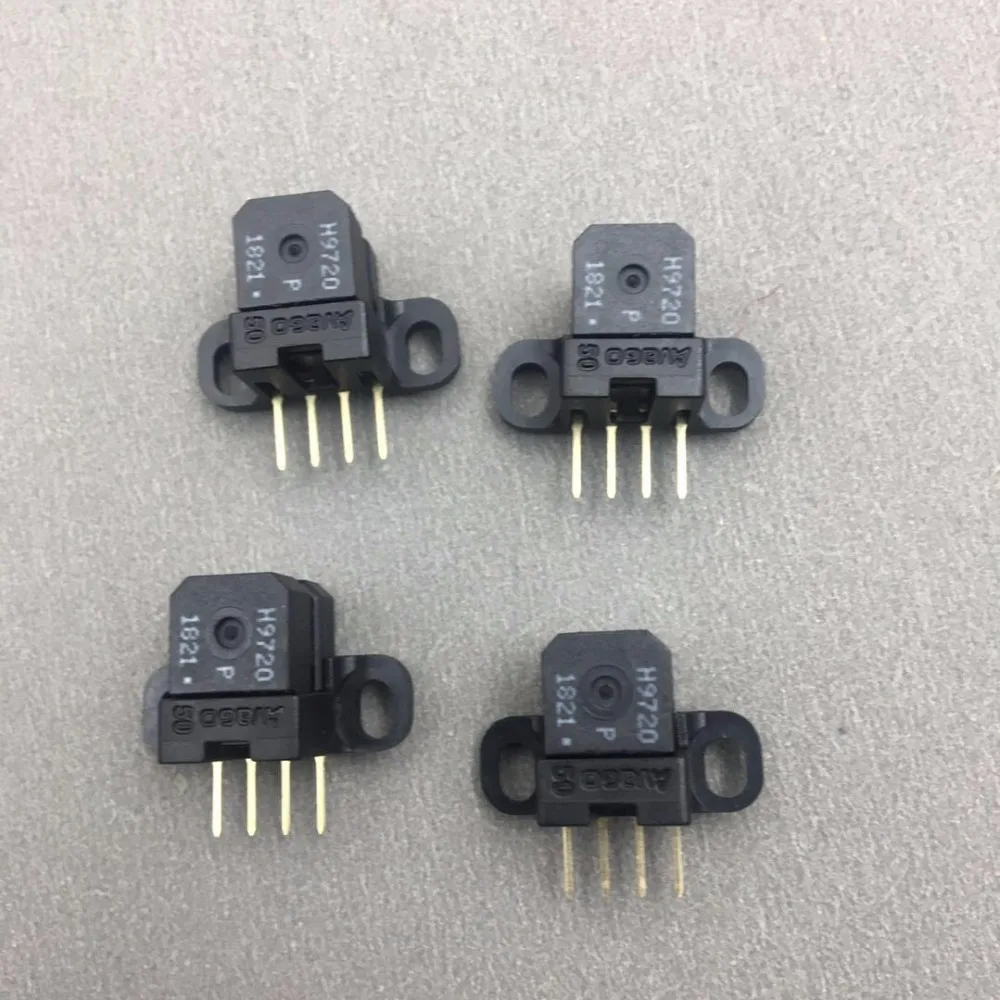

штрихполосу сделать не проблема - фотовывод в любой нормальной типографии. по энкодеру выбор пал на 2-канальный HEDS-9730 от Agavo (всем любопытным имеет смысл также обратить внимание на Agilent (бывшее подразделение HP) - у них много интересного добра есть).

у HEDS-9730 есть разрешение 480 LPI. исхожу из того, что 480 LPI = 240 пар “штрих-окно”, поэтому на 2-канальнике будет 240*4 = 960 импульсов на дюйм или 25.4/960 = 0.026мм на 1 импульс. для текущей задачи этого будет достаточно.

правда, корпус не очень удобный для меня, но его можно снять и напечатать собственный внешний кронштейн.

ну а дальше придется, видимо, привлечь разрабов, чтобы спроектировали компактный драйвер. поскольку мне нужен только режим позиции в достаточно узком диапазоне скоростей и одинаковых нагрузок, то шибко мудреного ничего не должно понадобиться.

/*

если у кого есть соответствующий опыт и желание принять в этом участие - пишите в личку.

*/

зато такой подход развяжет руки и позволит выбрать любую китайчатину в нужный размер. и пофиг на люфты всей системы.

Всем привет,

Прошу помощи в поисках подходящего электромотора.

Задача:

Для привода поворотного узла ЧПУ-оборудования требуется найти очень компактный электромотор с жесткими ограниченими на габарит (по ширине)::

- желательно = Ф12…13 мм; максимум (оч нежелательно) = Ф14…15 мм.

- “хорошая новость”: есть место для установки мотора “ребром”. типа такого (при условии попадания в указанный габарит):

- требуется контролировать положение вала, поэтому нужен какой-то энкодер.

- очень желателен максимально возможный ресурс.

- ограничений на коллекторник/бесколлекторник нет, но важен ресурс (см. выше).

- характер работы прерывистый и реверсивный (по ~10 оборотов в каждую сторону).

- скорость: 8…10 оборотов за 0.2…0.3 сек, т.е. ~ 2000…2400 об/мин

- по моменту данных нет. желательно получить максимум в данном габарите.

- возможно использование с редуктором, но важен ресурс (см. выше)

Самым идеальным вариантом было бы использование “микросервы” в указанных габаритах. “Сервы” в промышленном понимании, а не “сервомашинки”. Или что-то такого типа (только с аксиальным редуктром, а не таким боковым):

Буду очень признателен, если сориентируете, в какую сторону двигаться в поисках…

Привет!

Нужны стальные ДЛИННЫЕ прямозубые шестерни модуль 1 или 1.5 и где-то 13-17 зубьев на вал 5мм. Все варианты, которые видел - это стандартная длина 15 мм. А мне нужно 20 мм. Что-то нигде подобного не вижу. Точить штучно на заказ пока желания нет, хотелось бы найти что-то готовое в наличии. Поэтому прошу подсказки, где такое раздобыть в РФ. С буржуями и связываться не хочу.

Wit, вы забыли главное ограничение, которое я в самом начале обозначил: “пищевка”. поэтому технические разделители отпадают.

калька/фольга - не вариант, ибо от них неминуемо останется след (шов).

касательно создания какой-либо прокладки я тоже думал и это меня навело на мысль об одноразовых стаканчиках. они выдуваются из ПЭТ или ПП. если можно было бы выдуть такую “гильзу”, то можно было бы поверхность форму облить каким-либо маслом, обдуть и вставить этот “стакан”, а в него уже залить силикон.

метод весьма приемлемый - точность размеров и переменная толщина стенки стакана не так важна, как чистота поверхности. но вот с чистотой тут проблемы - на этих стаканчиках хорошо заметны микрориски - результат деформации при выдувке. литые стаканчики, конечно, зеркально гладкие, но это вообще вылезает за разумные пределы этой темы.

сейчас теоретизирую пока так:

(1) метод с охлаждением держу на примете, но пока не пробовал

(2) мысль с выдувкой ПЭТ гильз эволюционировала в термоформовку стретч-пленки: форма обливается маслом, сверху натягивается стретч-пленка, внутри формы допустимо сделать отверстие под откачку воздуха.

опыт вакуумирования стретч-пленки “на коленке” дал отрицательный результат - примерно, на полпути пленку рвало. поэтому я подумал над нагревом… пока дальше этих размышлений не продвинулся.

теоретически, мне кажется, что обработанная маслом поверхность должна позволить выдернуть отливку… даже с учетом того, что основная часть масла будет удалена вакуумом…

PS. конечно, это все такой геморрой - куда проще было плюнуть и забить… но ведь так жить неинтересно 😃

спасибо за советы… тепловая деформация - интересная мысль. хотя мне представляется, что когда внутренняя оправка даст усадку, то силикон (в виду своей структуры) просто вытянется вслед за ней. адгезия к оправке будет выше, чем силы, препятствующие расширению. твердость отливки - 40А.

а отливать пластик и извлекать с использованием температурной усадки, наверное, прекрасное решение…

цилиндрическская форма из картона (втулка от пузырчатой пленки, туба ~ф80мм), обработанная просроченной жидкой разделительной технической смазкой пента-119 (кажется) намертво приклеилась.

с маслами пока не эскспериментировал.

Виталий, за ваше мнение - спасибо, обязательно учту. хотя, конечно, смущает кажущаяся простота 😃 но попробую.

всем привет!

подскажите, пжлста, каким образом можно облегчить извлечние полимеризованного силикона из жесткой заливочной формы?

ДАНО:

(1) изделие - это что-то типа стакана (условно, основание ф50мм, высота 100мм, толщина стенки 4-5мм). У стенок можно сделать уклон до 5 градусов, хотя, конечно, идеально, чтобы это был, все-таки, цилиндр, а не конус.

(2) материал изделия: максимально экологически чистый, пищевка. поэтому = платиновый силикон. олово не подойдет. по этой же причине нельзя использовать всякие токсичные технические разделительные составы…

(3) матрица и пуансон - жесткие (металл/пластик/итд). гибкость отсутствует. поверхность - гладкая (“зеркало”)

(4) силикон заливается в форму методом свободной заливки и затем устанавливается пуансон, который выдавливает излишки из полости.

ПРОБЛЕМА:

после застывания силикон очень сильно пристает к поверхности, из-за чего разъединить форму невозможно. особенно, если форма = цилиндр, т.е. без уклона.

ЗАДАЧА:

добиться легкого извлечения изделия без повреждений.

-----------

ВОПРОСЫ/МЫСЛИ:

(а) чем достаточно экологичным можно обработать форму для облегчения снятия?

(б) возможно, силиконовое масло подойдет как разделитель?

касательно экологичности ПМС (полиметилсилоксан) не совсем уверен… хотя, возможно, его можно потом полностью смыть?

в то же время, добавка ПМС в силикон рекомендуется в кажестве уменьшения вязкости… т.е. силикон может “поглотить” это масло с пограничного слоя, и тогда разделителя больше не будет … я прав?

(в) параллельно читал про пищевую добавку e900 (диметилполисилоксан) - вроде, тоже относят к силиконовым маслам и упоминается про “разделение”…

(г) опыт использования разных аэрозольных разделителей показывает, что поверхность становится сразу шероховатой 😦

в общем, проблема есть, а решение пока не найдено. буду рад любым дельным подсказкам и опыту…

под землей подразумевается GND терминал. это не заземление. при касании коротим деталь (+) на землю (GND, “-”) и получаем сигнал.

как это? если на детали у нас ПЛЮС а на щупе земля то при замыкании потенциал на детали станет равным нулю. просадка в ноль на детали как раз и будет индикатором касания.

фреза и масса станка соединены примерно так: фреза-цанга-подшипники-корпус шпинделя-кронштейн шпинделя-платформа z-подшипники-платформа y-подшипники-станина.

подшипники со смазкой. гораздо короче и надежнее будет путь если крокодил будет сразу на фрезе и тогда весь этот длинный маршрут становится неактуальным.

про кондеры не подскажу, lpt не пользуюсь в принципе.

Сгодятся.

Я себе практически такие же вырезал из 5-6мм чернухи, приварил к ним гайку. затягивает оч хорошо. резал и дерево, и оргстекло, и капролон, и Д16Т.

габаритами и весом.

я со вчерашнего дня погрузился в изучение гипоциклоидных редукторов. оч интересная конструкция…

основная матчасть на чипе: chipmaker.ru/…/page__p__416535__fromsearch__1#entr…

есть еще на cnczone и робофоруме отдельные обсуждения.

у буржуев есть статейка с питоновским скриптом для генерации шестерни - www.zincland.com/hypocycloid/

видос его работы (понижение “1:100” - см. примечание):

скриптом пока не генерировал ничего но рассмотрение кривых и отзывы народа с форумов пока отталкивают от его использования - слишком ломаные кривые…

нужна исходная математика для генерации. упоминался PDF на русском от Starik’а но из-за давности лет фала разумеется в сети уже нету. я ему в личку на чипе написал с просьбой дать описание алгоритма.

а пока грубо прикидываю минимальную геометрию на 2 и 4 секционном редукторе. пока не обнаружил ничего негативного. иду дальше…

ПРИМЕЧАНИЕ.

автор пишет что у него коэффициент = 1:100. однако это не так. на самом деле у него 1:90. он неправильно считает судя по всему.

общая формула расчета передаточного числа имеет следующий вид:

i = (P-L) / L, где P - количество выступов на внешнем кольце, L - на циклоидной шестерне

// ru.wikipedia.org/wiki/Циклоидальная_передача

у него:

на корпусе = 11

шестерня А = 10

шестерня Б = 9

выходная часть = 10

тогда на первом звене понижайка = (11 - 10) / 10 = 1:10

на втором звене понижайка = (10-9)/9 = 1:9

общая понижайка = 10*9 = 90. и никак не 100.

дополнительное подтверждение - grabcad.com/…/hypocycloid-132-1-reduction-gearbox

там редуктор называется 132:1 и выступы соответственно: 13, 12, 11, 12:

((13-12)/12 )*((12-11)/11). получаем 12 * 11 = 132

прекрасно! а где и почем брать такое чудо?

kabuum, ну во-1 спасибо за разжеванную матчасть по моторам несколькими сообщениями выше. примеры оказались очень познавательными.

во-2, можете подсказать какой-либо онлайн-магазин где есть выбор червяков? чтобы просто представлять распространенные размеры и передаточные числа. возможно смогу подобрать что-то готовое.

нужно было сначала картинки нарисовать чтобы всем было понятно о чем речь. вот только щас доделал и выкладываю:

итак, мне нужно сконструировать механизм с 2-мя поворотными осями. одна ось (“А”) должна поворачиваться на угол 90 градусов и иметь хороший момент удержания. вторая ось (“Б”) должна поворачиваться на ~190 градусов в каждую сторону:

как всегда есть ряд нюансов:

(1) момент удержания для оси “А” очень важен. статичная нагрузка на ее плечо ожидается не более 1 кг. однако будут присутствовать значительные динамические нагрузки. поэтому в первом приближении беру 10-кратный запас (10 кг на плечо). для надежной фиксации (удержания) напрашивается червяк тк червячная передача односторонняя… либо совсем уж изврат - это мощная сервомашинка + какой-то фрикционный тормозной механизм для удержания.

(2) ось “Б” должна иметь сквозное отверстие, доступное сверху. поэтому напрямую никакой привод не подключить. придется вешать шестерню большого диаметра и к ней цеплять привод. сервомашинки тут не подойдут - нужен угол поворота более 360 град. машинки постоянного вращения в этом случае становятся безынтересными тк нету никакой обратной связи. а если уже городить ее - то тогда проще свой привод с нуля создать.

(3) габариты: габариты основной (зеленой) площадки небольшие 80х50х15. их увеличение нежелательно. в высоту тоже есть ограничения но не столь существенные.

установка моторов планируется именно в высоту.

теперь по моторам:

- хочется найти поставщика моторов, у которого их всегда можно купить в нужном количестве и быть уверенным в качестве. поэтому курочить шуруповерты итд годится только для опытного единичного случая. если нужно например 30 таких приводов то это неразумно.

- отечественный или китайский? в принципе мне безразлично, главное - качественная работа на заявленных характеристиках.

с детства у меня сохранилось несколько хилых моторов ДПМ. я их лет 20 тому назад ставил на самодельные машинки и питал от 9В “крон”. других моторов тогда у меня не было.

сейчас полно китайских хоббийных моторов разных типов. беда в том что я поглядев на них обалдел - у них ток по несколько сотен ампер (hobbyking.com..._and_above.html)

я пытался в инете найти какое-то описание и объяснение откуда берутся такие цифры но ничего найти не смог.

потом я захотел найти какую-либо сравнительную таблицу с нашими отечественными моторами чтобы можно было хоть с чем-то более-менее понятным сравнить этих китайцев.

и вот тут я и уперся в полное отсутствие данных. находились лишь одни торгаши с промышленными огромными электроустановками…

задача стоит в том чтобы подобрать подходящий по размерам, оборотам и моменту мотор, чтобы можно было под него сконструировать привод.

не связывался пока напрямую но сайт производителя нашел: vsom.ru/index.php/…/nestandartnye-detali#классифик…

я тут поразмыслил и понял что сервы конечно удобны в плане “воткнул и полетел” но для моих задач они не подойдут. причины 2:

(1) недостаточно момента для удержания под нагрузкой. у меня достаточно большой рычаг и вероятно вибронагруженный узел будет. 53 кг*см - это всего-лишь 5.3 кг на 10 см. у меня динамическая нагрузка будет скорее всего превышать это значение. к тому же эти китайские 53 кг скорее всего являются предельным значением на максимальной напруге (11.1В). в общем сомнения насчет момента серьезные.

(2) можно было бы пойти на некоторые жертвы в скорости и поставить дополнительную шестерню. я готов ждать 2-3 секунды чтобы повернуть мой механизм на 90 градусов.

но беда в том что эта серва не постоянного вращения… теоретически можно раскорчевать ее… но тогда потеряется обратная связь и вся прелесть “воткнул и полетел”.

* * *

так что единственным потенциально выполнимым путем пока мне представляется колхоз собственного привода на червячной передаче с обратной связью как у сервы.

(а) с микроконтроллерами я знаком, алгоритм написать в силах

(б) в принципе и силовую обвязку я смог бы осилить. потребуется конечно время на изучение матчасти но это выполнимо

(в) изготовление венца и червяка видимо придется заказывать где-то

(г) если с 3-мя пунктами выше в принципе более-менее ясно то вот какой и где взять электродвигатель - вот это пока вопрос 😦( хоббийные силовые движки пугают каким-то немыслимым током в сотни ампер! я в шоке. никогда бы не подумал… (сужу по каталогу на hobbyking’е)

найти что-то компактное отечественное тоже не получается…

да, наперед скажу что сервоприводы от стеклоподъемников всем хороши только по габаритам раз в 3-5 больше допустимого 😦

может подбросите идейку где подобрать можно комплектухи?

PS. собственно техническая задача на словах у меня сейчас такая: нужно точно позиционировать плечо длиной около 10см на дуге 0…90 град с надежной фиксацией (хороший момент удержания). вес на этом плече ожидается не более 1 кг но на него будут действовать различные силы. поэтому динамическая нагрузка достаточно большая. плюс вибрация.

по этой причине червяк напрашивается. ну и также есть ограничения на габариты.

kabuum,

вернулся я снова к мысли о сервах (ободренный вашей ссылкой) хотя ранее с сервами живьем сталкиваться не приходилось. чтобы не задавать банальных и глупых вопросов - почитал матчасть, вроде все ясно и понятно. однако единственный вопрос остается без ответа: “а ОГРОМНЫЕ сервы с большим моментом бывают”?

у меня нету ограничения по весу и по питанию… однако все производители, насколько я понял, пытаются впихнуть свой крутящий момент в “микроскопическую невесомость”… максимум что видел - так эта ваша ссылка на 50+кг*см.

PS. и не могу понять чем объяснить такую огромную разницу в ценах на сервы на hobbyking’е и у отечественных торгашей… при этом ТТХ (в 1ую очередь, момент) у отечественных иногда на порядок хуже чем у буржев а цена на порядок выше… не верю что у наших там карбон-титан кругом…

у шурупанов хорошие планетарки (особенно если металлические) но у них люфт большой.

я думаю я решу задачу полным изменением геометрии устройства чтобы снять ограничения на габариты.

а существуют подобные сервы в металлических корпусах и может с бОльшим моментом удержания?

все-таки пластиковый корпус не очень хорошо сочетается с жесткостью, безлюфтовостью и хорошим моментом удержания… или я чего-то не знаю про них?

Друзья,

не получается найти донора или принципиального решения для не очень хитрой задачи. мне требуется сконструировать поворотный механизм (желательно с минимально возможным люфтом) очень компактных размеров и с хорошим моментом удержания:

:

:

на рисунке изображен квадратный фланец с примерными размерами 60х60мм. этот фланец должен вращаться вокруг своей оси. требуемый угол поворота - чуть более 180 градусов в каждую сторону.

поворотный механизм должен разместиться к габаритах желто-красного цилиндра. красная поверхность цилиндра будет крепиться к несущему фланцу. в эти габариты должен еще разместиться радиальный подшипник.

как реализовать поворотный механизм - ума не приложу.

хочется червячную передачу запихнуть но с компоновкой сложно.

планетарные редукторы возможно спасли бы но где можно подобными разжиться?

поворотные механизмы башни танка и подвесы камеры на ЛА наверное используют подобные. но где их отдельно взять?

PS. тк полного угла поворота не требуется то может есть какие-то поворотные микро-гидроцилиндры… чтобы как ручку газа на мотоциклах организовать, только вместо троссов - гидролинию…

Неман, видео не видно: “автор ограничил доступ к видео”.

слова - это хорошо. а вот видео - куда понятнее 😃 (намек такой, скрытый-скрытый) 😃)

(1) ну а какие тут сомнения? под нагрузкой прогибается ВСЕ. вопрос лишь в абсолютных значениях. тут нужно найти компромисс между допустимым прогибом стола и его массой/стоимостью.

если набрать стол из алюм трубы 100х40 и поставить ребром (40мм полка - горизонтально, 100- вертикально) то под обработку дерева прочность на прогиб интуитивно кажется достаточной.

(2) касаемо одной или двух ШВП по оси Y (1350мм): два винта c 2 моторами разумеется лучше. во-1 и “запас прочности” по пропуску шагов в крайних положениях выше. во-2 тогда рабочий стол (1350мм) можно усилить по всей длине продольно-поперечными балками в любых местах.

если бюджет позволяет поставить 2 винта - я бы ставил 2.

с другой стороны у вас шпиндель всего 400 Вт - им много за 1 раз не снимешь. поэтому вам светит работа небольшими съемами на малых подачах. нагрузки большой взяться неоткуда.

для обработки дерева точность в 0.1 это уже хорошо. если стол не будет откровенно “картонным” то можно работать.

models, в вопросе отсутсвует куча вводных параметров (тип станка: подвижный стол или подвижный портал, предполагаемые нагрузки исходя из массы и скоростей/ускорений).

ответить “ДА” или “НЕТ” однозначно невозможно. ценность приведенных размеров без остальных параметров равна нулю.

абстрактно и теоретически безусловно можно поставить и одну ШВП. однако обусловленность такого ответа оценить будет невозможно.

ну древесина в вопросах точности априори не айс 😃

но чтобы стол не играл его разумно было бы усилить снизу ребрами жесткости в виде матрицы и соединенными между собой шип-паз и посаженные на клей.

скорее всего пропуски.

у меня были пропуски когда я задрал ускорение выше оптимального и у меня при разгоне моторы клинили. при этом DRO естественно накручивается дальше а физически мы стоим на месте. но при этом правда налицо вибрации и характерный неприятный гул… можете повторить мой опыт чтобы послушать как звучат ваши двигатели при заклинивании. возможно в будущем пригодится для распознания проблем по звуку.

вообще по “тихому” поведению действительно похоже что банально винты где-то прокручиваются и моторы не клинят…

(1) на вменяемых драйверах должны использоваться высокоскоростные оптроны. в любом случае потеря шагов обнаружится по невозврату.

(2) шлейф выбросить в помойку, купить экранированные.“подключить к минусу” - забыть как класс и больше не употреблять! экраны подключаются К ЗЕМЛЕ (проводнику шины заземления).

экран нужен исключительно для того чтобы отводить в землю любые наведенные помехи которые создают микротоки.

на инверторе должны быть:

(а) 3 канала: GND, 10М (опорные 10 вольт) и сам входной канал регулировки FIV (0…10В) - это для управления оборотами.

(б) для включения/выключения шпинделя должен быть отдельный вход. обычно это какой-то выход с потенциалом (12, 24В) который через внешнюю релюху замыкается на GND инвертора.

(1) насчет частоты драйверов я вероятно не совсем ясно выразил мысль.

поясняю: если скорость двигателя оставляем неизменной а увеличиваем дробление шага (1:1 -> 1:32) мы тем самым фактически поднимаем частоту передачи импульсов. в данном случае в 32 раза. т.е. это автоматическое следствие.

(2) экранировать следует любые сигнальные кабели. они слаботочные и поэтому на них легко наводятся помехи. т.е. от “мозгов” (компьютера или отдельного контроллера) к драйверам следует экранировать. либо в крайнем случае сплести витой парой (у меня именно так реализовано. длина = 30 см).

силовые кабели можно не экранировать тк на них помехи навести сложно. но чтобы сами силовые кабели не наводили помех - их стоит экранировать.

собственно от драйверов до ШД стоит провести экранированные и заземленные кабели.

шлейф - в “шумной” среде - плохое решение.

(3) инвертор ни в коем случае не стоит располагать рядом с контроллерами итд. инвертор оооооочень сильно шумит и если не принимать специальных мер то проблем не оберешься.

лучше ставить инвертор отдельно. и вообще поместить его в металлических заземленный корпус чтобы оградить всю остальную электронику от его помех.

он и по земле шумит и по элекромагнитому полю шумит… в общем оч шумный прибор.

(4) ток на драйверах на минимум ставить не стоит… лучше сразу на рабочий показатель выходить.

(5) оптимальное значение для микрошага определяется экспериментально. чем выше деление - тем более плавное и “тихое” вращение ШД

(6) half/current скорее всего обозначает потребляемый ток в режиме простоя (удержания). стоит использовать 1/2

(7) касаемо всяких специфических особенностей драйверов и платы - читайте руководство к ней. универсальных решений не существуют поэтому везде могут быть отличия.

описания светодиодов там точно уж должно быть

плохой отвод стружки из зоны реза приводит к повышенному износу, перегреву итд… в общем выход фрезы из строя.

при фрезеровании глубоких отверстий, пазов отвод стружки затруднен. поэтому дополнительные усилия (вымыв) по отводу стружки продлевают жизнь фрезе.

особенно это актуально при фрезеровке Т-пазов Т-фрезами. особенно когда ширина паза = диаметру фрезы.

я когда стол фрезеровал я поломал (и затупил) 5 фрез. и обработка в разы улучшилась когда я принудительно подавал большой объем воды непосредственно в паз и тем самым вымывал стружку. в противном случае - очень быстрый перегрев, задиры и поломки.

“правильность” подбора режима резки можно оценить по форме стружки. если стружка = пыль то беда. если крупные “чешуйки” без колких очень острых краев - то гут.

в топку воздух! используйте СОЖ. или даже воду… вот я резал на обычной воде:

www.youtube.com/watch?v=eChcP30RP64&feature=youtu.…

на видео сначала попутное (левый край), затем встречное (правый край) фрезерование. съем по 1.5-2мм. отличный вымыв стружки (и на видео, и на на основной фрезеровке):

все верно - при включении RESET драйверы включаются и подают ток на обмотки на удержание.

и скорее всего это не “аналоговый режим” (вкл/выкл) а посылка дискретных пачек сигналов. это уже колебания. а они легко могут наводить помехи.

самое первое и самое простое - поробуйте изменить (поднять) частоту драйверов и сравнить поведение. вполне вероятно это поможет.

разумеется я предполагаю что все сигнальные провода по уму экранированы. да и силовые тоже экранированы. и заземление везде звездой.

ложные срабатывания из-за помех - наиболее вероятная причина.

какой контроллер (ethernet, usb, lpt)?

какая частота работы драйверов и какой режим шага?

интерес не праздный ибо на USB SmoothStepper’е + PLD880 на низких частотах работы драйверов постоянно происходили ложные срабатывания лимитов при обнулении осей несмотря на экранирование.

/* кроме того у меня между лимитами и SmoothStepper’ом стоял собственный контроллер (программируемый, на Atmega8А, собрал для обратной связи со всей периферии а также индикации всех входов-выходов). в него я зашил программное помехоподавление… удалось даже настроить его на фильтрацию всех помех от инвертора… но вот с глюком при обнулении никак не мог совладать */

и только когда поднял рабочую частоту драйверов почти до потолка (вроде 256кГц) и перешел в 1:32 то проблема самоустранилась. больше ничего не менял.

PS.

Все таки врезался гайкой в подшипник винта

вот именно для избежания подобных вещей я и собрал свой промежуточный контроллер который при возникновении ЛЮБОЙ нештатной ситуации аппаратно все отключает.

и уже потом извещает о событии Mach3 от которого уже ничего по сути не зависит. // какой я молодец 😃)))))

PS2. логика построения отказоустойчивых и надежных систем управления должна предусматривать аппаратное и _независимое_ни_от_чего_другого_ отключение всего железа при срабатывании любого уровня защиты. лимиты - в первую очередь.

нет, так не получится поскольку попасть в цвет подложки не выйдет. кроме того поверхность деревянная и имеет структуру которую хочется видеть.

вариант с прозрачной самоклейкой не прошел тк фон темный и светлые силуэты попросту не видны.

впрочем проблему я решил уже: покраска через трафарет вырезанный из винила и порезанный плоттером. достаточно трудоемко зато качество понравилось.

мне нужно на ТЕМНОМ фоне написать СВЕТЛЫЙ текст.

в случае с белой подложкой получится что на ТЕМНОМ фоне будет БЕЛОЕ пятно на котором напечатан цветной текст.

очевидно это противоречит первоначальной постановке задачи… согласны?

Engine,

имеется необходимость нанести на некую поверхность темного цвета некое светлое изображение

очевидно же, что ответ “не подойдет”.