Activity

С осью Зет вроде разобрался. С Осью Y тоже - портал у меня алюминиевый 1м шириной из трех 5мм труб 50х100мм. Теперь остался вопрос с осью Х. Рабочий ход планирую 1.5-2м. На эту длину, я так понимаю, выгоднее рейку, нежели ШВП.

Рейки есть 15х15, 17х17, 20х20 и т.д. Но шестерёнки с подходящим посадочным диаметром (8мм) только первые два размера. пойдут рейки 17х17? Какую брать шестеренку и какой мотор. Сам думал мотор 57х110, шестеренку 14 зубов. Пойдет?

спасибо, понял!

С высотой разобрался, буду делать “честные” 100мм рабочей высоты, по факту будет 120-140.

Теперь еще вопрос у Графа и у других уважаемых авторов заметил, что неподвижная часть оси Z крепится к горизонтальным кареткам не напрямую, а через некую, сложной конфигурации, проставку. Зачем она нужна, ведь это усложнение, и утяжеление. Если закрепить каретки напрямую чем это грозит?

Вылет плиты однозначно укорачивать надо! Кронштейн шпинделя на уровне кареток должен быть по уму. Или у Вас от портала до стола 400мм?

Вот ход 175мм и клиренс портала 150мм -

Чего-то не пойму - у этого станка шпиндель за “жопу” зажат? Я уменьшил высоту, но мне тогда придется и портал опускать ( сейчас 200мм). Если сделать как у вас, то будут до основания будет 140мм

Вопрос какой-то бредовый. А почему не сравниваете стоимость владения 3Д принера с ксероксом?

хлипковато выглядит и за малой толщины

разве два ребра (боковины) 50х10 не дадут жесткости?

Плохая мысль. Первый вариант был более правильный. Правда не понятно зачем там такая длинная плита под шпиндель? Укоротить ее в двое.

Укоротить вдвое не получится - рабочий ход 200 мм

Вот немного модернизировал 1 вариант. Немного расширил и за счет этого элементы привода поместил между рельсами. высота без двигателя 386мм.

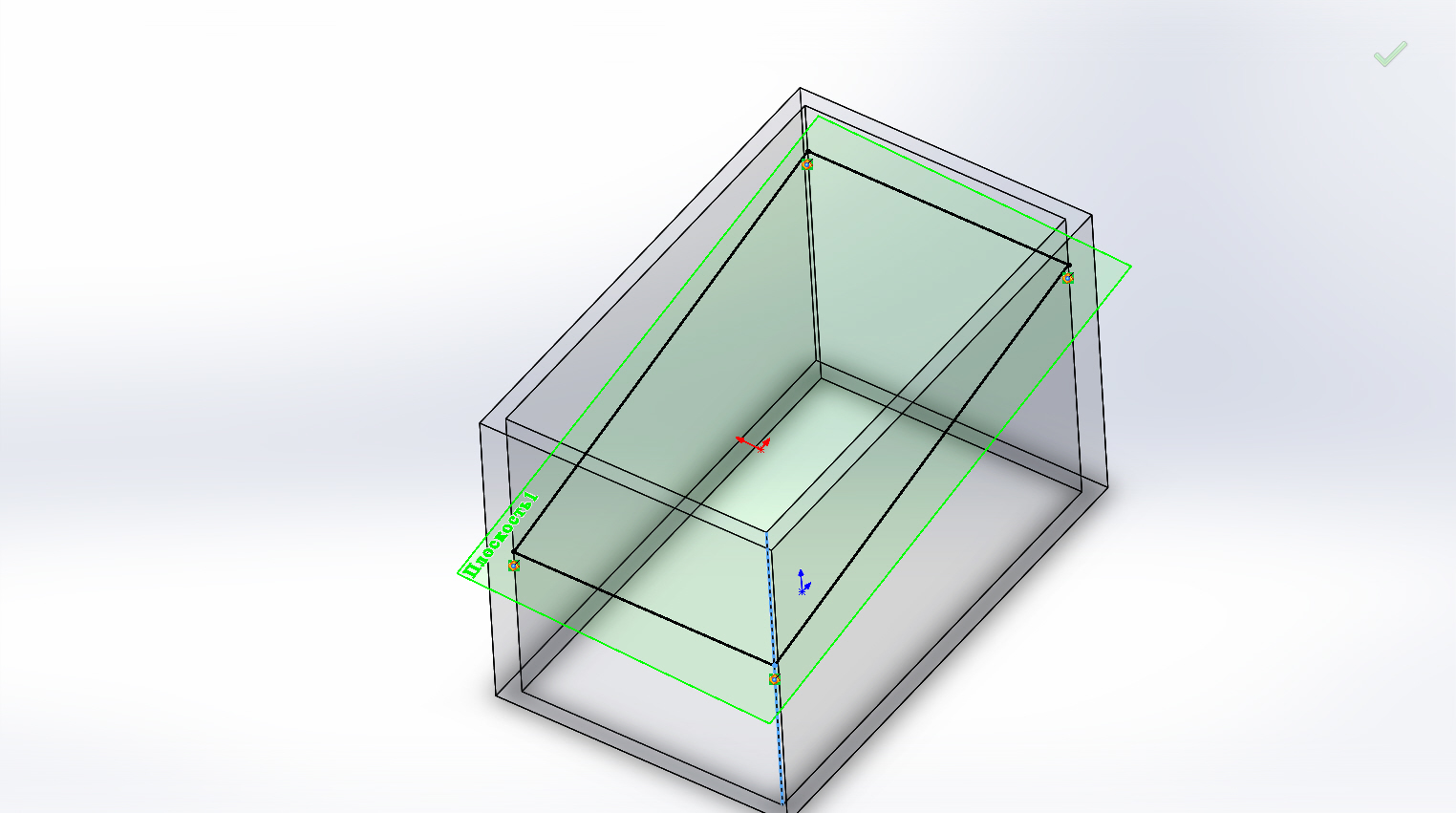

Почему солид пишет, что деталь не доопределена (-), если единственный эскиз определен?

Еще вопрос, где-то видел, что можно раздвинуть полученное отверстие. Сделать зазор между шипом и пазом. Какой инструмент это может?

нашел - Вставка > Грань > Переместить

Еще вопрос, где-то видел, что можно раздвинуть полученное отверстие. Сделать зазор между шипом и пазом. Какой инструмент это может?

В этом случае или перезадать взаимосвязи после вырезания паза или изначально удалить взаимосвязь и зафиксировать сплайн… я еще подумаю может есть другие пути

В любом случае спасибо

[QUOTE=Samodelkin 88;6025097]

- Добавляем к каждой вершине четырехугольника и соответствующему ребру ящика взаимосвязь “точки пронизания”

По остальным пунктов вопросов нет. А этот пункт не будет работать, если стороны ящика изогнуты. Придется привязываться к пересечению поверхностей, а они рвутся вырезом.

Почему именно так? проще было бы нарисовать сначала крышку с шипами, а потом ящик в которм пазы можно получить либо инструментом “полость” или нарисовав соответствующий эскиз для каждого паза на боковой грани ящика, в этом случае пазы будут всегда "тянуться " за шипами и все нормально перестроится.

ящик условный, в жизни это граненый корпус и строить с торца не получится

В том и смысл, если хотите правильно задать взаимосвязи нужно заранее продумывать, какие грани или ребра будут изменяться в процессе проектированияи стараться не привязываться к ним

вот, попробовал еще - сделал сечение - наклонная плоскость-> эскиз -> эскиз вдоль линии пересечения тел -> бобышка, затем оформил шипы. Пока не начинаешь вырезать отверстия в ящике все в порядке, вырезал, все взаимосвязи слетают

Надо делать 2 отдельных эскиза - для шипа и для выреза под него.

не поможет - крышка построена с привязкой к граням ящика, а при вырезе в поверхности связь с гранями пропадает

Строим стенку, строим крышку с привязкой к конечным точкам грани, из которой вы делали преобразование.

Ну в этом случае можно привязаться к конечным точкам грани, а если грань образована сплайном?

Есть один вариант - привязаться к эскизу ящика, но только в этом случае - оба эскиза находятся на одной плоскости. вот что делать, если “крышка” это сечение, да еще под углом? удалять взаимосвязи?

Если что - не проблема построить шип и вырезать его, проблема не нарушить взаимосвязи.

Стройте крышку сразу с шипами, на отдельной плоскости.

Это ничего не изменит. шипы по условиям мне надо ставить в конце, а отдельная плоскость тоже не поможет. Идет привязка к граням, а они режутся. Отвязываться тоже нехочется

Снова вопросы новичка: у меня проблемы с построением связанных поверхностей. Строишь нормально, но как хочешь что-то видоизменить вылетают ошибки.

Например: есть тонкостенный ящик без крышки, задача нарисовать крышку с шипами, а в ящике отверстия под них.

Как строю я: рисую в отдельной детали ящик, а в другой детали на верхней поверхности ящика -> преобразования кромок -> бобышка строю крышку. Затем рисую шипы и тоже вытягиваю их.

На этом этапе все хорошо, все эскизы определены, но как только я делаю вырез в ящике (элементы / полость) эскиз крышки “слетает”. так как кромки к которой привязывался больше не существует.

В чем моя ошибка, как лучше обойти этот момент учитывая, что “ящик” не всегда будет прямоугольный?

Читать тему с начала! Здесь, Все есть.

Эту фразу я прочел первый раз на 13 странице😁

Ладно, задам более конкретный вопрос: есть две детали - прямоугольника (поверхность-вытянуть, придать толщину) они стыкуются под углом отличным от 90град. Надо их подрезать, 1 вариант один прямоугольник упирается в другой, 2 вариант они стыкуются под одинаковым углом.

Вопрос: как это сделать с минимальным количеством операций?

Подскажите, при выводе из солида в DXF все линии идут 0,15мм, можно ли по умолчанию сделать сверх тонкий абрис?

В кореле меняется за пару кликов

Приветствую!

Изучаю солид и столкнулся с трудностями:

При помощи поверхностей построил рубку яхты. Вроде все нормально, но при конечной взаимной обрезке я получил одну целую поверхность. А мне надо что бы всё было раздельно, так как у каждой части рубки будет своя толщина. Как мне разбить эту граненную поверхность?

Второй момент. У меня корпус, палуба и рубка это разные детали. И если плоскости я еще могу подрезать, то тела не удается. Надо было делать одной деталью и не заморачиваться со сборками?

Всем спасибо! разобрался с Turnigy TGY-i6.

Во первых мотор подключается на 3 канал.

Во вторых 6 канал по умолчанию не зарезервирован за элероном.

В третьих, что бы сохранить настройки в меню функционал надо удерживать клавишу CANCEL!

А так отключаем привязку 6 канала к VBR и в меню mix синхронизируем с первым каналом.

Это не косяк, это - для ДВС!

понятно

А Вам так нужны дифф. элероны? Попробуйте “по рабоче-крестьянски”: в канал 1 через Y кабель. Должно получиться!

Да мне побольшому все равно, просто на картинке 1 и 6 каналы на элеронах. вот и бьюсь головой. этот кабель спаять на коленке можно?

Как раз в инструкции канал газа “3”.

Может и написано, но на картинке сервомашинка нарисована, а на схеме самолета напротив мотора ничего нет. косяк тех, кто инструкцию писал.

Посмотрите на стр. 22 пункт 17.04, может надо переключить на 1-6. И на той же странице - переключите в режим дисплея и посмотрите, какие каналы реагируют на отклонение по крену. Там же, кстати, и газ можно посмотреть.

посмотрел 6 канал, он у меня ручкой vrb регулируется. причем переназначить на другие ручки не могу - не запоминает установки. Я уже думал в разделе MIX подключить 6 канал к первому, но тоже не запоминает. Что я делаю не так? Может где-то есть режим элеронов с одной машинкой или двумя?

Приёмник с передатчиком связали?

приемник на передатчик реагирует, все каналы, кроме одного и пропеллера

Все было так же - мотор пищал, но не запускался и какая то из серв не работала . Перерыл весь форум - безрезультатно. Оказалось провод с регуля по ошибке воткнул не в тот канал приемника .

ради интереса воткнул регулятор в 1 канал, регулятор прпикал тест и пропеллер закрутился. воткнул на место, пикает и не работает

Для начала оттриммировать газ в крайнее нижнее положение.

пробовал делать, но так и не понял смысла, если мотор пикает “ошибка подключения”

Разобрался с мотором - его надо втыкать в один из каналов (у меня в 3 канал), а не в b/vcc, как можно подумать из инструкции.

А вот с элеронами пока не понимаю - 6 канал не отзывается. Может в настройках передатчика искать?

Склеил самолет, все поставил, подключил - не работает, мотор не крутится пищит. 1 писк каждые 2 секунды ( а может и 1сек). При этом еще 1 элерон не шевелится (машинки в порядке).

Что может быть? куда копать?

Turnigy 2209 1050kv Brushless Motor

TURNIGY Basic 18A v3.1 Speed Controller

HobbyKing™ HKSCM9-6 Singlechip Digital Micro

Аккумулятор

Turnigy nano-tech 850mah 3S 25~40C Lipo Pack

Радиоуправление

Turnigy TGY-i6 AFHDS Transmitter and 6CH Receiver (Mode 2)

В оси на рейке всего 2 детали (прописью - ДВЕ) - шестерня и сама рейка.

А подпружиненный прижим не нужен?

Вот еще вопрос: нарыл на польском сайте набор электроники и 4 движка cncprofi.com/zestaw-nr-5-cnc-profi-duplikat-1-18.h…. Что скажите по поводу этого набора? стоит 590 евро. это дорого?

Еще вопрос по допускам. Скажем заглушка для тубы (У ось) должна плотно входить в трубу. Какого размера их заказывать, если внутрений размер трубы 90х40? Или ось Зет набирается из частей с замком (шип паз или что-топохожее). Что бы плотно насаживалось, есть какие-то тонкости или делать 1:1?

shura2, под рельс достаточно сделать паз глубиной 2-3мм (с учетом фаски снизу рельса).

пластину какого сечения вы рассчитываете так изготовить чтобы она на своей длине никак не деформировалась при монтаже на вашу балку? она должна быть тогда как железнодорожный рельс чтобы на длине метр не дать провисания больше 2-3 соток под собственным весом.

пластину я думал 5х200мм. Она будет провисать? А фрезеровать прямо по трубе страшно, боюсь жесткость потеряется.

ничего дополнительно класть не нужно. технологичность изготовления страдает. лучше сразу на неподвижно платформе фрезернуть посадочные места под рельсы.

причем я бы рекомендовал делать буртик под рельсы лишь с одной стороны. проще будет установить. а после затяжки рельс никуда уже не сместится. поэтому надобности во втором буртике нету.

в этом и есть, как мне кажется технологичность - плоскую заготовку гораздо проще(дешевле) отфрезеровать под размер и кант под рельсы, чем делать это на целой балке. И не даст ли эта пластина дополнительной жесткости?

- круглая труба даст. но где ее найти таких размеров и как ее прикрепить?

120x5 точно есть, может и 150 есть. 150 вроде походит для 80мм шпинделя.

крепить со краям, есть еще в природе мачтовые профили, элипсообразные.

касательно изготовления - литье. можно было бы и сварить. но нету листов подходящих размеров. а также нету приспособы для гибки листа. ну и километр сварных швов явно не пойдет детали на пользу. и самое трудоемкое будет приваривать “гайки”…

А круглая труба распиленная вдоль и закрепленая по краям не даст повышенной жесткости?

особенно он “интересный” в плане обеспечения плоскостности площадок под рельсы по оси Y. геморрой по выведению горизонта обеспечен на долгие годы вперед.

а фрезеровка на цельной балке пазов под рельсы и рейку не спасет положение? т.е. сначала собираем, потом отдаем наобработку.

И есть ли смысл под рельсы на балке х (2 и3 варианты) класть пластину с заранее отфрезерованными пазами? а то я за своим рукам не очень доверяю:)

Спасибо. С направляющими разобрался.

Нарисовал еще эскиз х балки с разными вариантами крепления шпинделя. Какой вариант имеет право на жизнь? Ширина планируется 1-1.2м, трубу думал использовать 100х50х5мм

Смотрю в польском интернет магазине.

Тут есть направляющие HIWIN или 25 серии HG за 77 евро/м + каретки за 55 евро. А 15 только серии EG, но уже за 100евро/м+каретки

Что выбрать? Стоит ли искать 15 направляющие HG серии?

Станок планирую такой rcopen.com/forum/f111/topic226167