Activity

- Forum: topics309

- Forum: posts8306

- Blogs: entries1112

- Blogs: comments956

- Clubs: topics1

- Clubs: posts4

- Market0

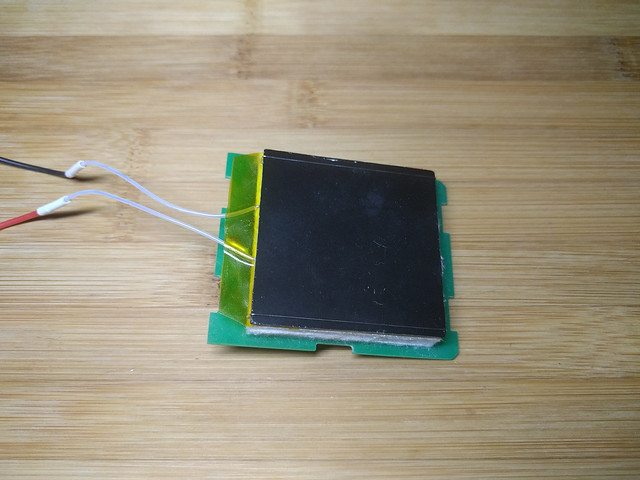

Решил поактивнее заняться накопившимися делами. Напечатал корпус паялки. Вышло так:

Видок, конечно, странноват. Надо бы найти промдизайнера, чтобы привел это в человечий вид.

Конечно, еще налажал в куче мелочей, но это поправлю. Из хороших новостей (но, в данный момент, не для этой страны) - китайцы, которые делают платы, jlcpcb, стали предлагать SLA печать занедорого. То есть, теперь для кучи самоделок больше не надо бегать искать принтер и т.п.

В предыдущем посте я упоминал, что обороты коллекторников можно определять по пульсациям тока. Теперь немного картинок, как это на практике.

Были сняты дампы с реального мотора бормашинки, и потом их прогнали через БПФ на 512 точек. Сам мотор питали через ЛАТР с выпрямителем.

Ток на высоких оборотах (частота выборки - 16 килогерц):

Ток на низких оборотах:

Спектр на высоких оборотах (без нулевого отсчета, чтобы не портил масштаб):

Спектр на низких оборотах:

Как видно, в нижней части есть гармоники от выпрямленного напряжения, но если отбросить все что до 500 герц, то пики видны довольно хорошо.

По точности и скорости уже оценки делал, всё сходится. Черновик прошивки написан, платы заказаны. Такие дела.

Тема измерения скорости моторов через противоЭДС похоже себя исчерпала. С учетом того, что у юзеров нет калибровочных стендов, и железо должно быть простым - дальше ковыряться с симисторными регуляторами особого смысла нет, пора остановиться на достигнутом.

Но есть другой способ мерить обороты коллекторных двигателей - по пульсациям тока. Не буду вдаваться в дебри, и просто перечислю основное:

- При питании постоянным напряжением, частота пульсаций тока равна оборотам, помноженным на количество полюсов. Амплитуда пульсаций довольно велика, 25% от общего сигнала.

- Моторы бормашинок “универсальные”, их вполне можно питать выпрямленным напряжением.

- Если не ставить сглаживающий конденсатор после выпрямителя - полезный сигнал тоже хорошо прослеживается. А конденсатор ставить не хочется, потому что он очень габаритный.

- В некоторых бормашинках сигнал может быть сильно загажен непонятными “прострелами”, но их частота вроде бы выше той что нас интересует (и потому должна легко фильтроваться)

Кому интересно, в новом репозитории, если покопаться по веткам, можно найти осциллограммы тока, снятые для разных скоростей и разных моторов github.com/speedcontrols/dc_sc_grinder.

Схема регулятора похожа на симисторный, только вместо симистора - выпрямитель и mosfet oshwlab.com/speed/dc-speed-control. Чтобы вместо фазового управления был ШИМ. Почему не стали использовать старую схему? От фазового управления многовато искажений в спектре, муторнее фильтровать. А цена деталей примерно та же.

Получается примерно такой алгоритм:

- Режем все что ниже 200 герц.

- Половинным делением подбираем примерную частоту ФВЧ, при которой на выходе появляется сигнал.

- Строим полосовой фильтр, чтобы отбросить лишнее и получить почти синусоиду искомой частоты.

- Точно вычисляем окончательную частоту по периоду синусоиды.

Все эти изыски - чтобы вписаться в возможности чахлого микроконтроллера. Нету там возможности быстро разложить сигнал в спектр с высоким разрешением. Мы с напарником еще не до конца разобрались, как городить фильтры десятого-двадцатого порядка, имея на руках только целочисленное умножение. Но обязательно разберемся.

Имея осциллограммы, теперь не нужно ковыряться с железом. Можно спокойно погонять все в матлабе, или написать простеньких скриптов,

github.com/speedcontrols/ac_sc_grinder

Отличия от второй версии:

- Больше моделей бормашинок.

- Односторонний монтаж SMD компонентов (меньше трафарет для пасты и проще собирать).

- ADRC регулятор вместо PID.

Пока не релизили, т.к. надо калибровку подкрутить.

Можно меня поздравить, сумма месячных “пожертвований” с Patreon, OpenCollective и Tidelift за мои опенсорсы добежала до 1000 долларов. Ну то есть, даже если полностью перестану получать деньги за рекламу то как минимум голодать уже не буду.

Это хорошо, потому что всякий депресняк “а вот как бы я повертелся без сайта” перестает давить на мозг. Ну и для ЧСВ денежка, полученная за “инженерные таланты” - намного приятнее, чем за умение барыжить рекламой.

easyeda.com/speed/ac-speed-control-v4

Третью версию я эпично продолбал. Когда стал гонять на стенде конденсаторную понижайку на KP3310SGA, внезапно выяснилось что она включается 10 секунд. Ну то есть, ставить эти штуки в какую-нибудь умную розетку вполне нормально. А в девайс с выключателем питания - нихт.

Ну бешеной собаке пять верст не крюк, нарисовал следующую версию, вернув индуктивную понижайку. Остальные плюсы трёшки сохранились - односторонний монтаж SMD и платы под новые бормашинки.

Платы уже почти доехали, надеюсь на днях собрать.

easyeda.com/speed/ac-speed-control-v3

Наигрался со второй версией железок, проверил задумки, все хорошо. Как говорится, даешь прямое управление симистором, скажем оптрону нет. Теперь, когда требования по питанию и т.п. окончательно понятны, можно заняться урезанием осетра.

- Поменял импульсную понижайку на конденсаторный вариант (не путать с гасящим конденсатором).

- Заменил понтовый ключ на Z0409.

- Подкрутил всякие мелочи.

В итоге все заметно упростилось и удалось сделать монтаж smd с одной стороны. Возможно, теперь будет настроение развести плату под BDCAT, но это не точно 😃

github.com/speedcontrols/ac_sc_grinder

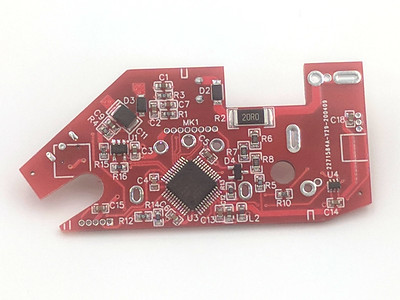

Дошли руки собрать новые платы регуляторов:

Вроде в железе не налажал, но софт надо допиливать - с новыми моторами не калибруется как надо.

Пока убедился, что мелкими симисторами действительно можно рулить через конденсатор, вместо того чтобы городить отрицательное питание на всю схему. Также убедился, что вместо понтовых ACST410 нормально фурычат дешевые Z0409. Альтернативы там грустные - либо городить здоровый оптрон, который с без снабера с мотором нормально не пашет, либо отрицательное питание на всю схему - дорого и раком. Так что получилось очень удачно - дешево и компактно.

Еще решил вопрос с периодическим выгоранием входного резистора. Во-первых резисторы нужны “импульсные”, это принципиально. Во-вторых, увеличил номинал на порядок. Суть проблемы проста - резисторы часто триммируют лазером, из-за чего дорожка между контактами не сплошная, а зигзагом. Поэтому при большой перегрузке в тонких местах возникает локальный перегрев, который не успевает рассосаться по всему объему. У импульсных резисторов полоса материала “сплошная”, а увеличенное сопротивление дополнительно “растягивает” импульс нагрева во времени. Короче, все работает и обошлось всего двумя резисторами SMD 1206.

По входным резисторам есть совсем нищебродское решение - ставить пяти-процентные, которые не триммируют. Но зачем, если “правильные” можно купить за смешные деньги. Еще меня агитировали за MELF, но их не так удобно паять и сложнее купить. Видимо потому, что производители освоили как делать импульсные SMD.

Еще попробовал прошивку с ADRC. Очень интересная штука, но надо чуть подкрутить стабильность. Позволяет избавиться от необходимости строить характеристику мотора, которая из-за крыльчатки получается косоватой. Не скажу, что с текущим ADRC скорость держится совсем жестко, но все равно чуть получше ПИД-а.

Время от времени приходится подписывать мелкие пипирки с SMD компонентами. Проще всего это сделать на принтере этикеток, который печатает на 12мм ленте. Проблема в том, что у “клавиатурных” принтеров не реально выставить желаемые параметры текста, когда печатаешь в несколько строк. Решил из любопытства поковыряться с компьютерными принтерами.

Первый момент, по производителям - есть смысл выбирать тех, где богатый выбор расходников. Ленты отличаются не только цветом, но еще клеем и материалом. Поэтому победители гонки определились быстро - Dymo LabelManager PNP и Brother PT-P300BT.

Второй момент - софт под линукс так себе. Под венду и макось попроще, но возить мышкой чтобы набить текст, или набирать с андроида - не всегда удобно.

В общем, оказалось проще слепить свой скрипт. Он прямо из командной строки берет текст и “делает все красиво”. При желании можно подкрутить ручками. Пока у меня на руках только Dymo, с ним скрипт уже работает.

Кому надо - пользуйтесь на здоровье.

github.com/speedcontrols/ac_sc_grinder

Всякого там наулучшали и подчистили. Выработался окончательный вариант схемы, которую заодно развел под новые бормашинки. Потому что старых хильд уже практически не купить.

Новые платы выложу попозже, кода соберу и проверю. Но кто уже собирал регулятор, можно проапгрейдитья. Там убран косяк, что максимальная скорость была заметно меньше чем с родной платой.

Сама прошивка поддерживает все варианты схем, которые успели нагородить.

Собрал железку:

Что-то мне все больше хочется сделать вариант USB-PD - собирать проще, компактнее и т.п. С софтом, правда, заморочки. Думаю, пока продолжим разбираться с тем то есть, и параллельно закажу USB-PD вариант. Тут еще есть над чем подумать. Например как добиться чтобы корпус не опрокидывался при откинутом вентиляторе.

Решил переделать “фирменные”. Захотелось более узкие “носы”, и разъем 2.54 к программатору:

Пластик пока старый, поменял только платы с иголками. Позже разберусь с принтером и добавлю чертежи с окончательными фотками.

github.com/speedcontrols/ac_sc_grinder

Зарелизил новую версию прошивки. Перед тем как ее окончательно унесет в неведомые дали.

С точки зрения пользователя в PID по умолчанию отключили интегральную компоненту, от которой на бормашинке больше странностей чем пользы. На этом в принципе все. А вот с точки зрения разработки пределано вообще всё что можно. Перечислять долго, проще посмотреть changelog. Теперь не стыдно показывать тем кто разбирается.

easyeda.com/speed/ac-speed-control-v2 - пока тут, потом уедет на место текущего регуля.

В принципе, железку можно было и не переделывать, но без приключений жизнь скучна 😃. Что хотелось улучшить:

- Упростить проведение лабораторных экспериментов.

- Упростить миниатюризацию плат под другие конструктивы.

- Упростить сборку.

В итоге получилось так:

- Добавился опциональный датчик холла, для точного измерения оборотов по магнитной метке (нужно только разработчикам, но очень им полезно).

- USB. Пользователям - для заливки прошивок без программатора. Разработчикам - для слива логов (через гальваноразвязку). Если места мало - можно выкинуть и сэкономить немного площади.

- Симистор другой и с прямым управлением. Ушел оптрон и снабберные цепочки.

- Блок питания на MP157, должно поменьше греться. Обратная связь без оптрона - так покомпактнее.

- Фильтр по питанию АЦП.

- Дискретные компоненты 0603 где можно.

Из-за прямого управления симистором, схему пришлось делать с общим плюсом. От этого пара дополнительных деталек в USB-интерфейсе. Чтобы упростить сборку, постараюсь разместить большинство деталей с одной стороны платы, и добавлю реперы для трафарета нанесения пасты.

По софту тоже есть мысли. Все-таки проект был первым, а сейчас появились новые наработки:

- Код от CubeMX можно привернуть почище.

- Надо получше разделить все реалтаймовые фичи, повесив их на прерывание, и развязав с остальным через очереди сообщений (на ETL). Это сильно уменьшит количество кода, которое критично выполнить за один квант (время между новыми данными от АЦП). Тогда можно будет без проблем втыкать для обработки сигналов алгоритмы любой сложности.

- Можно избавиться от почти всех делений, заменив их табличками. Не то чтобы очень критично, но для порядка стоит 😃.

- Надо бы плавный пуск и ограничение тока приладить для порядка. Все руки не дойдут, т.к. для используемых бормашинок это не очень актуально.

Пока так. Не знаю когда получится поплотнее заняться, но рука уже набита 😃.

github.com/speedcontrols/ac_sc_grinder/…/doc#motor…

В регуляторе, который делали для бормашинок, у измерялки скорости был загадочный провал на середине графика (который доблестно забили сплайном). Сидели с несколькими акадэмиками, которые разрабатывают крутилки под всякие серьезные щи на десятки и сотни киловатт, пытались придумать объяснение. Перебирали всякие эффекты в щетках, несимметричность обмоток, нелинейность магнитной проницаемости арматуры и прочую хренотень, о которой нормальному человеку думать вредно. Так ничего правдоподобного сочинить и не смогли.

Но недавно Сколиный Глаз разглядывал графики вентиляторов охлаждения, и понял, что в модели бормашинки продолбали крыльчатку обдува 😃.

В итоге, напарник пообещал заняться формулами, а я потопал рисовать новую схему. О ней напишу отдельно.

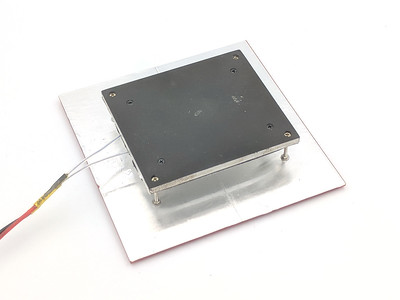

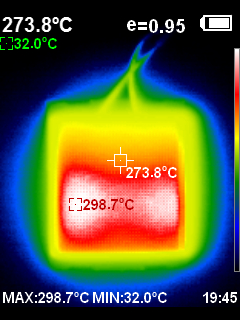

Добил нагревалки. Поле того как обломался с медными пластинами, сделал на алюминии. Сначала на 2мм амг2, но что-то мне разброс температур не понравился. Поэтому сделал еще 3мм (д16) и 4мм (амг2). Брал что было в rutki.ru. По табличкам из интернетов у всех ляминиев теплопроводность на 300С примерно одинаковая.

Тепловизором точно не померить, особенно границы. Поэтому тыкал термопарой (хорошей) через большую каплю сплава розе. На пластинах зачистил краску по бокам, чтобы не светило зря куда не надо. Мерил на “средней” температуре (около soaking) и на высокой (около пика reflow). Абсолютные значения не критичны, важен разбег.

Самая проблемная зона - на той стороне где провода. Мерил ближе к углу, около винта. Ну и в центре.

4mm:

- medium: 176-181°C, Δ = 6°

- high: 263-271°C, Δ = 8°

3mm:

- medium: 184-191°C, Δ = 7°

- high: 272-282°C, Δ = 10°

2mm:

- medium: 163-170°C, Δ = 7°

- high: 269-282°C, Δ = 13°

Учитывайте, что это разбег для “worst case”. Если взять зону в пределах внутренних винтов (50*60мм), там разбег в полтора раза меньше. Итого 4мм ляминька наше всё. Хотя, для свинцовой пасты и 2мм хватит, там запас огромный. Но я перфекционист.

С вентилятором не тестировал, но дул 😃. 4мм быстро охлаждается. Может на комнатной температуре и были бы проблемы, но с 270С быстро сотню сбить - не вопрос.

Из плохих новостей - при штучном изготовлении электроника встанет долларов в 20, а нагреватель - в 40. Плюс корпус. Это если не шариться по кладовкам, а тупо на али покупать. Если делать несколько - цена раза в два упадет. Как говорится - делайте себе и друзьям. С другой стороны, паяльник и фен по полтосу стоят, так что девайс в порядок цен хорошо попадает. Ну а если есть доступ к сверлилкам, металлу, винтикам-шпунтикам и т.п., то 12 долларов нагреватель и 7 термопаста (не клозет вроде КПТ-8 ).

Теперь буду с корпусом разбираться. Плату развел уже. Если кто желает помочь с корпусом - велкам в эту тему rcopen.com/forum/f139/topic551905.

Переделал все нафик, к более классическому виду.

Из минусов - наверное понадобится мелкая циркулярка. Лобзиком я такое не пробовал и не буду. Из плюсов - площади теперь точно хватит для любой современной любительской поделки.

Как и предполагал, винтов М1.6 и двух отражателей оказалось достаточно для термоизоляции. Изначально пробовал медную пластину, но не пошло - тонкий слой окалины осыпается из-за перепада температур и процесс окисления не останавливается.

Сейчас алюминиевая пластина 2мм, и если отступить 5мм от края, то разброс температур где-то 15 градусов. Многовато, но для свинцовой пасты все равно хватит с большим запасом. На неделе доедет ляминь 4мм, переделаю и перейду к электронике.

github.com/puzrin/…/heater_assembly.md - тут подробная инструкция по сборке, обновляется по мере доработок.

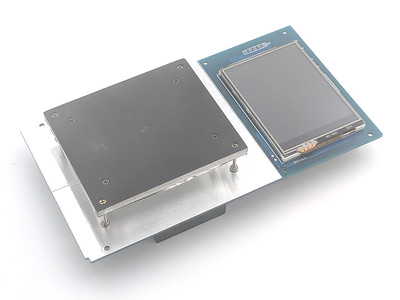

Под новый год знакомый отладил драйверы, и теперь на плате можно смотреть менюшки и тыкать пимпочки:

Новостью поделился не сразу, т.к. доводили до ума всякие мелочи. Ну по истории коммитов на гитхабе все видно. Начал писать инструкцию по сборке, там больше фоток. Вообще хорошо вышло. Субпиксельное сглаживание буковок и все такое.

Сегодня обогатился еще одной мудростью - не надо макать дисплеи в ту жижу которой моют платы. Помыл слбранные девайсы в ультразвуковой ванне, блин. Дисплеи саморазобрались, пришлось три штуки менять. Выходит надо их ставить в самом конце и место пайки чистить только изопропиловым спиртом.

Дошли руки спаять новую версию платы:

Она стала чуть длиннее, но это не беда.

- Пофикшено управление пином BOOT, для заливки прошивки по USB.

- Добавлен датчик тока. Теоретически, должен помочь автоматически вычислять величину ретракта.

- Отладочные пины встали рядом.

- Добавились дырдочки для проволочных штифтов, жестко фиксировать пластиковые суппорты.

Прошивка пока без движений. Комрад, с которым делали регуль бормашинки, выразил готовность отладить драйверы дисплея и прочую периферию. Так что завтра отправлю ему почтой пару плат, и займусь чем-нибудь еще. Например, над паялкой помедитирую.

Кстати, сегодня раскупоривал шприц, заткнутый колпачком из термоусадок (в предыдущих записях про них было). Паста в игле слегка подсохла за пару месяцев, но вполне продавилась и потом пошла нормальная. Очень удачные крышки получились, рекомендyю.

Продолжаем исследование четырех болтиков 😃. Пока едут посылки, покопался в своих завалах и нашел всяких винтиков и гаечек на М2. Решил попробовать сделать крепеж ну совсем тупейший - заточить винтики на конус, и привернуть к плате просто гайками с двух сторон. Кроме того, выкинул нафик китайский скотч на стеклоткани и заюзал обычный алюминиевый.

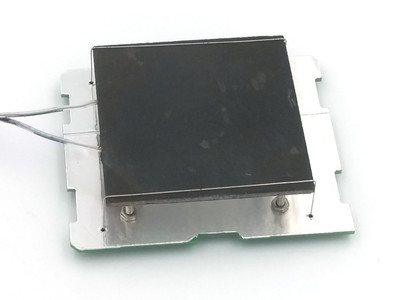

Получилось так:

Результат весьма хорош. Плата слегка теплая, головы винтов нагреты всего до 45С. При том что поверхность жарит часами на 260С. И просвет всего 10мм.

Обратите внимание, алюминиевый скотч на плате - принципиальный момент. С “золотым” китайским и плата грелась сильнее и винты нагревались до 70С. Подозреваю тут 2 момента. Во-первых “золотой” скотч отражает ИК лучи не так хорошо как ожидалось. Во-вторых алюминий заметно толще и видимо перераспределяет часть тепла. Но это только предположение, надо что-бы кто-то более толковый посмотрел.

Итого - вот теперь все действительно хорошо. Единственное - плату я сделаю под крепеж M1.6 и попробую еще сильнее уменьшить просвет. Заодно посмотрю что будет если винты совсем не затачивать. Хоть это и не трудно, но все равно дополнительная операция.

Пропустившим предудущие записи, напоминаю суть страданий. Хочется сделать микро-столик для reflow пайки. А для этого было бы идеально замутить все на одной плате, прилепив нагреватель на неё же.

Часть материалов уже доехала, на фотке результат очередной попытки:

То что пластыны слегка мухами засижены - не обращайте внимания, это я по-всякому краску шкрябал, проверить как ложится и держится.

Как уже рассказывал раньше, на низ нагревателя приклеил фольгу от форм для запекания. Примерно 60мкм - достаточно удобная для работы. Т.к. по всей поверхности приклеивать не надо, то можно использовать автомобильный формирователь прокладок. Ставим точки силикона на углы и между ними, и этого вполне достаточно. За сутки сохнет нормально.

С Panasonic PGS для выравнивания температуры ничего толкового не вышло - нет доступных клеев, возня того не стоит. Из простого - силикатный цемент вообще не держит, а однокомпонентный силикон за вменяемое время на большой площади не сохнет. Я пытался греть и с иголкой оходиться за пузырями, но это какой-то ад. Поэтому для очистки совести вот картинки с тепловизора, и закрываем тему:

PGS (справа) дает некоторый выигрыш, но не настолько большой, чтобы из-за него уродоваться. Со свинцовой пастой у нас есть достаточный запас, чтобы не заморачиваться. Так что сверху просто красим самой дешевой термостойкой краской.

На саму плату дополнительно клеим теплоотражающий скотч. Поскольку фольга на нагревателе прибирает практически всё, то скотч особого значения не имеет. Он больше на тот случай, если фольга случайно загадится. Можно брать и просто алюминиевый, и автомобильный на стеклотканевой основе.

А теперь картинка с обратной стороны платы:

Как видно, больше всего тепла улетает по стойкам, несмотря на конусные винты. В итоге все зависит от того, на сколько конусные винты ввернуты во втулки. С глубиной до 2-3мм результат приемлемый. Когда больше - не очень. Из-за этого сейчас нагреватель приподнят над платой на 17-18мм, ниже не получилось. Один из способов улучшить ситуацию - использовать винты М2 вместо М3 - с вдвое меньшим сечением. Ну и конечно укорачивать втулки.

В общем, заказал втулок и винтов M2 разной длины для последней попытки. Все уже понятно, но попробую извлечь максимум, раз уж начал ковыряться.

В “предыдущих сериях” выяснил чем обклеивать и красить нагреватель. Теперь пошли финальные проходы.

На этот раз клеил:

- На низ - кусок алюминиевой формы для запекания, герметиком с медью.

- На верх - Panasonic PGS, силикатным цементом (для ремонта выхлопных труб)

Поскольку низ работает на минимизацию излучения, полный контакт там не нужен. Достаточно прихватить блестяшку по краям. Так что нанес по периметру колбасу, и прижал кусок фольги. В центре сделал прокол для выхода воздуха. Герметик встал нормально. Внешне - где-то на 1см с хвостиком размазался и просох полностью. Сужу по выпуклостям на фольге, нигде ничего не продавливается. Получается намного удобнее и эффективнее, чем с серебряной краской.

С PGS пока фейл. Цемент его совсем не держит. Потянул за край, и все отскочило нафик. Пришлось отковыривать цемент от керамики, а там где прилипло намертво пройтись электрошлифовалкой.

Решил теперь попробовать PGS тоже на герметик посадить, раз он хорошо вглубь высыхает. Выдавил колбасу посреди пластины (как бы поделил пополам), сверху листик PGS и раскатал круглой направляющей как скалкой. Потом еще попробую иголкой потыкать как пирог, если что. Можно конечно и без PGS обойтись, но ведь интересно посмотреть как эта “валшэбная пленка” работает.

Сам PGS очень мягкий, наверное надо будет краской задуть для дополнительной защиты.

25мин, 180-190С, плата снизу умеренно горячая (явно меньше 60С, когда долго руку держать уже нельзя). Дольше ждать поленился, да и смысла нет - цикл Reflow короче.

Не знаю, нафига меня потянуло лепить пленочное зеркало, при том что у меня в чулане лежал алюминиевый скотч. Как только заменил это “зеркало” скотчем, все сразу стало хорошо.

Еще пришлось переделывать серебряное покрытия. На керамике краска совсем не держалась - стерлась обычной салфеткой. Поэтому сначала задул низ черной краской в качестве грунтовки, а потом уже нанес серебряную.

По идее, для полного счастья надо бы рефлектор сделать на промежуточном щите (между платой и нагревателем), но мне не нравится что расчет высота конструкции. Хотелось бы максимально плоскую паялку.

Доехали деталюшки с али, собрал вот такую конструкцию:

На плате “акриловое зеркало”, дальше привинчены стойки, сверху винты с конусами. И к этому делу притянут нагреватель проволочными хомутами. Исходил из того, что теплового контакта нет, конвекция вниз отсутствует и надо бодаться только с излучением, чтобы плата не грелась. Получилось действительно веселее, чем с прокладками из китайского аэрогеля. Но все еще горячевато. Хотя…если представить что внизу не сама плата, а промежуточный лист отражателя, то будет норм.

Но так как меня слегка утомила непредсказуемость спонтанных экспериментов, решил пойти с самого начала - нормально покрасить нагреватель. Взял 2 новых из одной партии, у обоих верх задул черной краской Certa. У одного низ оставил как есть, а у второго напылил “Siana HQ зеркальный хром”. Дальше просто подносил ладонь, как настоящий учОный. Честно говоря, снизу далеко не зеркало, но даже так разница очень большая. Черные поверхности жарят очень сильно. Не крашеная - средне, серебряная - слабо. Пока продолжать не стал, оставил краску на ночь запекаться.

Дальше наверное докрашу серебром брюхи у остальных нагревателей и буду проверять эффект от зеркала на плате, и еще сравню с алюминиевым скотчем.

Ничо так. С шаблоном на реперах паста продавилась очень четко, ничего не смазалось. Ни какой фигни с залипухами на процессоре, как в прошлые разы. Компоненты 0603 вполне себе паябельные, буду и дальше использовать.

А это примерный вид в сборе:

Когда детальки напечатаю, шприц наверное сядет пониже. И надо на редуктор защиту сверху, чтобы термоусадка шестерни не передавливала. Но заценить как в руках и поотлаживать код - сойдет.

Из явных косяков пока только профуканный режим загрузки по USB (совсем без программатора).

Еще есть возможность присоединиться и покрыть себя славой - надо потлаживать драйверы, пока я разбираюсь с дизайном и формулами расчета скорости выдавливания в зависимости от вязкости и пасты и параметров иглы.

Приехали новые платы диспенсера. И вот шаблон паяльной пасты на реперах:

Точность - идеальная. А те кто снимает обучающие видео с шаблонами на скотче - пусть горят в аду. С реперами просто берем пробковую подставку для горячей посуды, втыкаем 2 куска проволоки, обкусываем под корень и всё.

На фотках булавки, но у них нет единого размера, и зазор две сотки оказался маловат. Поэтому мне больше всего понравилась стальная проволока AWG 22 (продается для вейпинга). Там диаметр 0.65мм, для отверстия 0.7мм получается очень удачно - шаблон все еще не сильно болтается, но уже легко снимается и надевается. Ну и повторяемость хорошая.

Реперы лучше ставить по краям. Тут они не очень удачные, потому что плата сильно ужата. Но для ручной сборки сойдет.

У разработчиков есть старая добрая традиция делать интерфейсы самодельных железок похожими на кусок говна. Я с этим категорически не согласен. Но проблема в том, что под эмбеды с библиотеками не очень. В итоге, пришлось отвлекаться, изобретать новый формат шрифтов и прочую лабудень. На днях наконец-то удалось вернуться к основной задаче. Пока результат такой:

Это еще не финальный вариант, но принцип должен быть понятен. В отличие от ручной отрисовки, тут можно очень быстро менять внешний вид и фичи. Теперь надо отдать дизайнеру для рихтовки.

Из интересного - все это слеплено на PC, вообще без железа. При аккуратном подходе можно сэкономить кучу времени. По большому счету, железо тут вообще не особо нужно - протестировать можно практически все, вплоть до таймингов. А под конец просто собираем проект с другими драйверами периферии и радуемся жизни. Это все не влажные фантазии, а вполне реальный проект, с кодом на гитхабе. Можно выбирать что собирать - прошивку, или исполняемый файл для PC.

На Hackaday расписал немного поподробнее, чтобы здесь никого не грузить: hackaday.io/…/169501-firmware-interface-prototypin….

PS. Новые платы где-то на границе застряли. Правда уже успел найти там косяк - запорол возможность загрузки по USB.

github.com/littlevgl/lv_font_conv

Я уже писал, что заколбасил продвинутый формат битмапных шрифтов для эмбедов. С поддержкой кернинга, неплохим сжатием, и утилитами для сборки этих самых шрифтов из TTF. По результатам обкатки обнаружилось, что яваскриптовые рендереры лажают с хинтингом (подкручиванием букв под пиксельную сетку, для повышения точности). Когда стали копать глубже, стало понятно что за обозримое время библиотеки починить не реально.

Поэтому пошли другим путем, скомпилировали FreeType в WebAssembly. Стало хорошо.

- Все билды завернули в докер, усилий по установке - ноль.

- Для монохромных шрифтов заюзали специальный монохромный хинтер. Получилось подозрительно хорошо, даже не ожидал.

- Для “стандартных” шрифтов по умолчанию включили “легкий” хинтер. Он улучшает только горизонтальные линии, но при этом не ломает кернинг.

- Это все по-прежнему умеет работать в браузере (лично мне не надо, но разработчики LVGL просили).

Сейчас готовится новый релиз (6.1) lvgl, где наконец-то добавят поддержку моей компрессионной магии. К сожалению, у авторов не было времени нормально оптимизировать декомпрессор, поэтому скорость рендеринга просела в два раза. Так что если вы специалист по битам - есть шанс улучшить и прославиться. RLE-подобные декомпрессоры заметных просадок давать не должны. Это я как бывалый оптимизатор говорю.

Вспомнил, что заказывал к тестовой плате трафарет, и решил до кучи проверить пайку с ним. Все-таки 7$ не великая цена. Правда, когда рисовал тестовую плату, я еще не знал про реперы для булавок, поэтому выставлял трафарет по старинке, со скотчем. На этот раз использовал обычную свинцовую пасту.

Вообще, я юзал подогревный столик, но как-то он плохо плату прогрел - флюс не потек. Поэтому можно считать что фигачил одним феном с нарушением всех возможных норм техпроцесса. Ну практика показывает, что для любительских поделок прокатывает. Но для чего-то посерьезнее надо reflow.

С нанесением пасты до конца не разобрался. Самые мелкие корпуса “не пропечатались”. Скорее всего, надо было не жадничать и навалить пасты побольше, перед там как кредиткой проводить. Ниже впечатления по типам корпусов.

Очень мелкие LGA (LIS2DH12TR)

Это совсем жопа. Помимо того что паста не пропечаталась, контролировать посадку не реально. Вариант не для любителей. На плате места REF4 / REF5 так и остались пустыми.

Мелкие LGA (LSM6DS33TR)

На плате - U14. Второе место (рядом) не пропечаталось, исправлять не стал. Попробовал просто из интереса. Тут ламели слегка выходят из под корпуса, поэтому что-то разглядеть можно. В общем, я это дело запаял, но вариант очень стремный и не массовый.

Крупные LGA (ADXL345BCCZ)

На плате - U19, U20. Тут ни каких проблем. И паста наносится четко, и выставлять легко. Оба чипа запаялись без вопросов.

LQFN (STM32F401CEU6, DRV8834RGER)

Особых проблем не обнаружил. Чипы по реперным отметкам выставляются довольно легко, потом выравниваются сами. На VQFN-24 паста слегка размазалась (потому что не за один проход наносил), но проблем это не вызвало. Наличие дырки ни на что не повлияло. Что с ней, что без, чипы садились нормально и выравнивались.

После запайки промыл, бахнул свежего флюса и обвел паяльником.

LQFN без пасты, акробатика с паяльником

Попробовал колхозный вариант, без шаблона. Нужна площадка с дыркой. Сначала бахнул от души припоя на брюхо и смысл остатки флюса. Потом нанес на плату свежий влюс, положил чип, и начал греть паяльником с обратной стороны через дырку. Чтобы дело шло веселее - грел плоским жалом и нанес на него припоя.

Когда олово на брюхе расплавилось, оно затекло в дырку и чип сам осел на плату ровно как надо. Отмыл, бахнул свежего флюса и обвел паяльником по контуру.

ИТОГО

Крупные LGA паяются без проблем, но нужен трафарет. Возможно, диспенсер с точной дозировкой тоже прокатит, но я его пока не сделал.

LQFN с металлическим брюхом паяются без проблем, что с трафаретом, что без. Но если без трафарета, то нужна дырка для стекания припоя. Выравнивать такие корпуса наверное даже проще чем LQFP - сами центруются как надо.

Качество контролировал мобильником с программой “микроскопа”. Хватает.

Да, я ни в коем случае не учу никого “как правильно паять”. Меня интересует исключительно любительская пайка. Просто разбираюсь, на какой элементной базе можно делать проекты, чтобы их потом мог повторить кто угодно. Ну и делюсь результатами экспериментов. Для профессиональной пайки нужна нормальная паяльная станция с подогревом, микроскоп и все такое. Но это совсем другая тема, не массовая.

Ранее писал про тестовую дощечку для проверки паябельности LQFN и LGA в домашних условиях. Дошли руки поковыряться.

Ну с LGA как-то совсем тоскливо. Мелкие без микроскопа паять совсем не реально. Крупные - можно, но тоже гиморно. В широкие массы такое не пустишь, так что с гироскопами наверное пролетаем. Разве что если крупные чипы и с трафаретом для пасты.

С LQFN cитуация неоднозначная. Сначала мне показалось, что без микроскопа совсем жопа, и самовыравнивания нет. Потом как-то оно получилось. Такое впечатление, что брюхо все-таки лучше залудить, иначе паста не везде протекает (я ее из шприца давил, а не через трафарет).

Брюхи сажал на висмутовую пасту. Штука прикольная позволяет держать все нагретым сколько угодно и вообще без фена, только на термостолике. Очень помогли большие отверстия в плате - можно наваливать пасты от души, а лишнее все само стекает. Ну и реперная разметка по углам чипа тоже облегчают жизнь.

После экспериментов с LQFN взял чистый чип, новую плату, залудил брюхо чипа и сразу посадил ровно. Без микроскопа и долгих страданий. Хотя надо один раз потренироваться, чтобы понять процесс.

Есть еще вариант с шаблонами попробовать. Может зря я так насчет совсем колхозной пайки загоняюсь. Но разобраться интересно.

Озаботился, какие делать реперы для позиционирования паяльных трафаретов. Купил булавок всяких разных (чтобы на них платы и трафареты насаживать). Похоже у булавок диаметр совсем от балды идет:

- 0.53мм

- 0.62мм

- 0.68мм

Решил сделать реперы 0.7мм. В крайнем случае можно будет вместо булавок взять сверла или мелкие фрезы.

Пересобрал нагреватель паялки с новым теплоизолятором - 3 слоя китайского “аэрогеля” с листиками фольги между ними. Общая толщина бутера - 9мм.

Ну стало явно получше чем с одним слоем и силиконовым ковриком, но все равно что-то не то. Наверное один цикл reflow эта штука выдюжит. Но во-первых, потом нужна большая пауза, а во-вторых из-за такой подкладки керамическая пластина остывает нереально долго. Без обдува вообще не вариант.

Теперь пытаюсь придумать альтернативу. Что-это принципиально другое - это с воздушным зазором. Навскидку так:

- Клеим на плату акриловое зеркало 50*50мм (а может просто делаем плату с белой маской).

- От алюминиевого уголка 15*15 отрезаем 4 куска по 1 см, и ставим “призмани” по углам зеркала. Подклеиваем изнутри капельками ЦА. Или, как вариант, берем втулки с резьбой М3, и сверху вкручиваем заточенные штифты для минимизации контакта (например из стопорных винтов DIN914).

- У излучателя красим низ серебряной термостойкой краской, кладем на уголки и приматываем хомутами из стальной проволоки.

По идее, нагревание через прямой контакт должно упасть почти до нуля. Через излучение - фик знает. Надо будет спросить знакомых, которые умеют такое считать.

Решил проверить рецепт, как избавляться от воздуха в паяльной пасте. Технологи говорят, надо нагреть пасту до 60 градусов на час, и весь воздух всплывет наверх. У меня как раз завалялся шприц с большими кавернами, который не жалко.

Нагревать решил в сувиде - температура точная и ничего не надо изобретать. Ну что могу сказать - воздух частично всплыл, но не весь. Из интереса грел дольше, и потом еще повысил темперауру до 70 градусов. Полного счастья не наступило. Кроме того, паста расслоилась, много флюса всплыло наверх. В итоге сама паста стала густая, неудобная для выдавливания. Может чего делал неправильно, но рецепт рекомендовать не могу. Проще найти поставщика с нормальной забивкой.

Теперь насчет поставщиков. У меня скопилась пачка шприцов, решил посмотреть качество забивки и простоту выдавливания:

- Banggood висмутовая (с полной забивкой). Пузырьков нет, паста жидкая, выдавливается легко.

- Banggood Mechanic. Есть мелкие пузырьки. Паста умеренно густая, выдавливается относительно нормально.

- WNB висмутовая. Пузырьков почти нет. Паста густая, выдавливается не очень. Сначала пришлось продавить продавить некоторое количество, чтобы пошла полегче.

- WNB свинцовая. Пузырьков почти нет. Выдавливается так себе.

- Enakins Mechanic. Выдавливается средне, но забивка не стабильная, количество воздуха бывает очень большое.

Я не претендую на какую-то особую объективность, просто поделился тем что есть. Надо будет еще попробовать самостоятельно заправлять шприцы из банок. В банках с одной стороны нет пузырьков, с другой - там после открывания паста быстро сохнет. В шприцах паста хранится хорошо, но с забивкой спортлото.

UPD. Объяснили, почему воздух плохо выгонялся. Оказывается, мне забыли сказать маленькую деталь - шприцы после нагрева надо ставить в центрифугу 😃. В общем, крутилку конечно сделать не трудно, но проще пасту самому в шприцы забить. Буду покупать и пробовать.

Нимагумалчать 😃. Немного раньше уже писал, что стальные трафареты для хоббийных плат стоят всего 10 долларов, и нет ни каких причин от них отказываться. Даже если надо спаять всего одну плату.

Сегодня со мной поделились способом легко и просто позиционировать трафарет. Технология прорывная, как колпачки иголок из термоусадки 😃. При заказе плат и трафаретов делаем реперные точки 0.5мм. Ну а дальше берем пробковую подставку для тарелок, совмещаем отверстия, загоняем в них обычные булавки и обкусываем.

Понятно, что способу сто лет, но почему-то на обучающих видосиках народ упорно обкладывает платы со всех сторон и лепит скотчем. По сравнению с насаживанием платы и трафарета на два шпынька выглядит адски.

Дошли руки собрать макеты диспенсеров. Поскольку платы стоят недорого, проще лишний раз сделать макет, который можно покрутить в руках, чем ломиться писать софт и пытаться все это дело оживить. Первая попытка выглядит так:

Проверял для всех актуальных размеров шприцов. Что обнаружилось:

- Уши на шприцах надо обрезать. Иначе неудобно цепляют руку. Это немного досадно, но не трудно - обкусываем лишнее бокорезами, а затем по желанию подравниваем шкуркой или ножиком.

- При установке шприца он шоркает задним ободком за “подставки”, на которых он лежит. Из того что пришло в голову - одно из ушей обрезать под корень, а второе использовать в качестве защелки (с проворотом).

- Светодиодный индикатор - убожество. На хоботе, рядом с кнопкой, достаточно места для мелкого цветного индикатора.

- Разъем педальки мало кому нужен, но занимает много места. Проще выпилить.

- Отладочный разъем проще распихать по плате, чтобы сэкономить место. Юзерам этот разъем без надобности, они будут шить по USB.

- USB-разъем не очень удобный для пайки, есть более удачные варианты.

Поправил всё что выявил и слегка подкрутил аэродинамику. Вроде симпатично: easyeda.com/puzrin/dispenser. Как отлежится, закажу новую версию плат.

Решил проверить рецепт, как сделать затычки для шприцов, чтобы паяльная паста не высыхала. В оригинале советовали толстостенную термоусадку и кусочек термоклея для затыкания другого конца.

Я поступил немного иначе - взял две термоусадки, обычную и с клеевым слоем. Сначала усаживаем обычную, и выставляем ровно по краю иглы. Потом берем побольше, с клеевым слоем, усаживаем и сжимаем свободный конец. Лишнее отрезаем. Получилось так:

Надо еще каплю силиконового масла шлепнуть для полной герметичности. Трубки c усадкой 1:3 мне понравились больше чем 1:2.

Вышло весьма компактно и довольно удобно.

В диспенсере чем меньше шприц тем точнее дозировка. Для шприцов от 3сс и крупнее проще всего толкатель напечатать на принтере и усилить бронзовой вставкой с резьбой. Но для мелкого 1сс шприца такое не прокатит - слишком мало места.

Экспериментировал, как сделать мелкий толкатель из говна и палок, чтобы это мог повторить кто угодно. По результатам - проще всего взять трубку из нержавейки на али, и рассверлить кобальтовыми сверлами, зажав саму трубку в шуруповерт.

Подробности рассказывать не буду - есть тема на форуме, и ближе к делу напишу уже нормальный мануал. До кучи наделал временных толкателей, чтобы не заморачиваться с печатью. Теперь осталось собрать макеты и посмотреть как в руке лежит.

Решил немного забежать вперед и перерисовать явные просчеты в схеме и плате диспенсера. Это тоже не окончательный вариант - просто чтобы избавиться от накопившихся мыслей. Ну и не забывайте что прошивки вообще нет. Кто хочет прославиться в веках - можно присоединиться к разработке.

- Заменил светодиод на графический индикатор. Будет намного проще проектировать удобный интерфейс.

- Выкинул разъем педальки. Довольно редкая фича, занимающая много места.

- Поставил более удачную (надеюсь) кнопку.

- Поджал размеры платы, и местами сгладил углы.

- Подкрутил разводку, проверил что корпус микроконтроллера можно будет заменить на LQFN (не факт что понадобится, но пусть будет).

- Заменил отладочный разъем на отдельные отверстия, разбросанные по плате. Все равно стоковую версию будут прошивать по USB.

Из плюсов - теперь мотор и электронику можно закрыть одним отрезком термоусадки.

Можно еще перетащить джойстик на хобот, чтобы лишний сантиметр выгадать, но как-то не лежит душа это делать. Все равно в 10см вписаться проблемно - становится не очень удобно держать с мелкими шприцами. Еще не крутил в руках подробно, но кажется подходящей длиной будет 12-14см. В дисконт jlcpcb не вписываемся, но получается все равно в пределах 5$.

На JLCPCB предлагают всего за 6$ стальные шаблоны для нанесения паяльной пасты. Я даже заказывал. Но есть нюанс - стандартный лист весит 1 кг и цена доставки конская. Пошел плакаться в суппорт, мол, дайте листы поменьше, чего зазря почту кормить. И оказалась, что в самом низу есть опция, позволяющая поставить произвольный размер. Просто она в таком месте, что никогда бы не догадался искать.

Проверил, забил 100х100 => вес 100 грамм, доставка 6$ (минимум). Так что очень рекомендую, заметно упрощает жизнь.