Activity

Дожили - в технографике нет больше DJ TOOLа вообще и не будет больше.

С ханитой тоже напряги.

И главное и самое страшное не сомг с ходу найти кукуруз миллиметровых - у нас это вообще расходник конкретный. Везде по нескольку недель сроки поставки.

Пришлось выписывать партию самим и срочно доставлять - теперь кукуруз у нас завались. И нам от этого хорошо. 😃. А то я как то нервничать начинаю когда станок есть, материал есть, что пилить есть - а пилить нечем.

Где брать дж-тол вопрос пока открытый - видимо придется их тоже тащить самим большими коробками.

Очередной моноблок к станку. Еще немного и будем делать почти как синумерик 😃

Про первый можно почитать вот тут

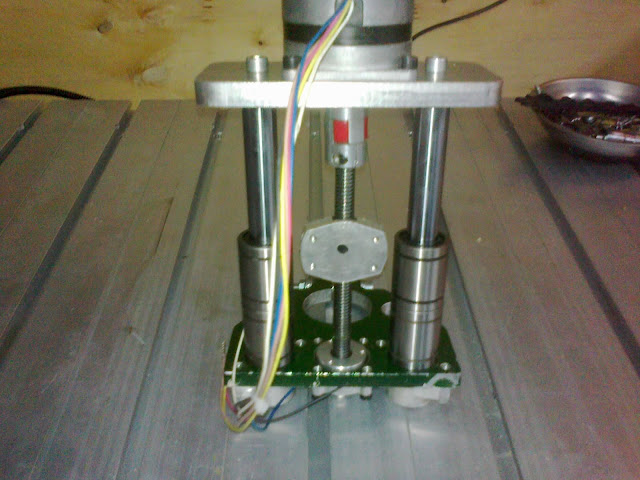

НУ а вот что получилось у нас на этот раз:

Есть у фирмы Proxxon замечательный маленький станок MF-70 - моя любовь к нему просто безгранична потому, что более компактной и приятной конструкции мелких фрезеров я ни у кого не видел. У меня такой станок естественно был давно, естественно я его не раз переделывал под ЧПУ и естественно каждый раз он у меня лежал на полке без дела т.к. станков у меня много разных и проксон уж совсем маленький для меня. Так что был он как чемодан без ручки - когда нести тяжело а бросить жалко. Но вроде бы бы нашлось ему применение достойное (я надеюсь) и есть возможность еще потрудится. В связи с чем пришлось его привести в рабочее состояние. На этот раз окончательный вариант и что не мало важно я переделкой доволен!

И так для начала немного о станке кто не знает прочитать можно вот тут.

Единственный его недостаток это подача по Y всего 46мм. Это конечно очень мало. Но путем не хитрых махинаций с простыми фрезерованными дюралевыми детальками это значение меняется на 64 что уже гораздо привлекательнее.

в результате имеем возможные хода 125x65x85 что вообщем то для такой крохи уже не плохо.

Шпиндель со стандартными проксоновскими цангами - вещь стоящая - два здоровенных подшипника (раза в 3 больше чем в их же бормашинах), стальные не убиваемые цанги - действительно достаточно точные, и реально тихий но мощный для своего размера мотор. Все это конечно звучит как рекламные слоганы станок правда прикольный 😃

У меня он лежал на полке вот в таком виде:

После крайней реинкорнации на станке уже стояли нормальные дюралевые блоки по оси Y которые одновременно увеличивали рабочее поле станка до 65мм.

Для начала пришлось долго искать старые чертежи что бы не перемерять все заново. Потом быстренько были изготовлены не достающие деталюшки.

Для начала изготавливаем упорный блок для оси X - два упорных подшипника, переходник под муфту. Примеряем муфту меряем какие нам понадобятся проставки.

С обратной стороны устанавливаем обычный подшипник под свободный конец вала чтобы он не болтался. Особой нагрузки тут нет поэтому подшипник установлен прямо в штатную пластиковую заглушку - она удобно закрывает торец стола, сохраняя более менее пристойный внешний вид. Внутри у нее штатная стальная закладная пластинка так что можно быть уверенным что подшипник и крышка никуда не денутся и не растрескаются даже спустя много часов работы.

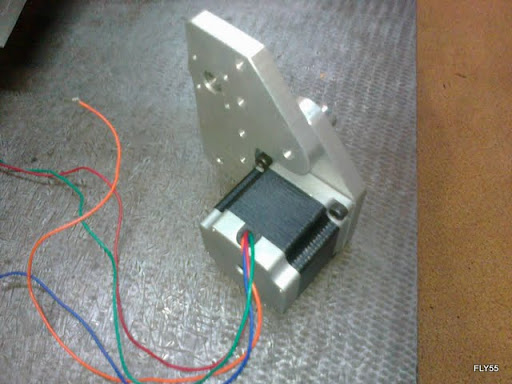

Далее делаем крепежный фланец для мотора мо Y. муфта от этой оси удачно спряталась в колонне, мотор повис сзади и не мешает располагать на столе заготовки.

Отдельно про моторы - тут установлены моторы 17 типоразмера 5 кг/см. Для данного станка таких моторов более чем достаточно а вот по сравнению с обычными моторами 23 типоразмера они гораздо меньше и по общим габаритам гораздо лучше подходят к этому станку.

С осью Z все тоже достаточно просто - упорный узел из двух радиальных подшипников, с шайбой для выборки люфта. Шкивы и ремень. Мотор развернут вниз чтобы лучше вписывался в общий габарит конструкции, если придется делать ящик то такая конструкция гораздо удобнее в него встает.

Доделываем проставки из дюраля под мотор по оси X и устанавливаем мотор

Ну и вот он окончательный вид.

Вообщем на данный момент я полностью доволен этой переделкой. Все получилось именно так как и должно быть на мой взгляд.

Последнее время я как то совсем подзабил на моделизм. Все станки, станки… Но если кто то думал что так будет всегда он глубоко заблуждался. Сейчас наконец то появилось свободное время, да и весеннее обострение (не это вроде не то что у шизофреников - хотя… 😃 сделало свое дело. Достал со стелажа свою избитую экстру 230, протер с нее пыль, понял что крайний втык случившийся с ней еще прошлым летом все таки окончательно добил и без того улетанную самолетку - со спокойной душой снял с нее 30 движек, подготовил ее к отдаче детям в моделку и начал думать куда бы прилепить этот движек теперь.

И тут, под потолком, случайно обнаружилась тушка sbach 342 как раз подходящего размера. Самолетик был тестовым образцом и так им и остался - серию такую заказывать не стали. А потом он попал к нам под потолок - в качестве благодарности за оперативно и качественно выполненный заказ по резке чего то там 😃 - ну и висел так какое то время… А теперь. 😃

Вообщем мотор туда влез как влитой. Думаю сбачу его конечно будет его в притык по моще - но с другой стороны - бездарно узкие элероны да и вообще общий конструктив не сулят данному пепелацу ничего кроме классического блинного пилотажа так что думаю в принципе они должны сработаться 😃.

Установка серв, и всего остального особой сложности не вызвала и вообще прошла как то как в тумане - когда ты уже вроде и не помниш как это все там делалось (я последнюю модель собрал может года полтора назад 😃 но руки сами на память просовывают тяги и берут правильный модельный инструмент вместо болгарки и сварочного аппарата 😃.

Итого мальчик весить кило восемьсот, что при его размахе - очень много, но если учесть какого размера у него все-таки крылья (а они реально огромные) и то что удел его блинный пилотаж - то может и ничего. В любом случае от земли оно оторватсо должно. А там посмотрим.

А еще пришлось сходить в модельный магазин за раной мелочевкой. Прикольно. давно там не был 😃.

Сама модель хоть и отдаленно сходны с оригиналом но все-равно на мой вкус очень красива.

Как дошел до аппаратуры с грустью посмотрел на купленную по быстрому прошлым летом футабовскую семерку, вспомнил проданную пару лет назад 9Z, всплакнул, и полез на барахолку. В результате под руку подвернулась почему-то 9ти канальная джиэрка - хотя хотелось 12FG - но их че-то ни кто не продает 😦 Никогда бы не мог представить себя с джиэром да и еще 9кой. Но как говорится присмотревшись по ближе к функционалу, да за такие смешные деньги - вообщем летать мне теперь на ней. Осталось с этой мыслью свыкнутся 😃 к ней был конечно же еще прикуплен модуль на модные нынче 2.4.

ну вот и все. завтра заведем 😃

Поскольку мы много режем всего модельного из разных материалов типа бальзы, фанеры, текстолита и карбона - хочется все это резать с минимальным кол-вом шума и потреблением электроэнергии - достаточно того что сам станок жрет почти киловатт в час и если еще и фрезером киловаттным ковырять бальзу фрезой 0.5 мм это уже точно избыточная достаточность 😃.

Я давно начал экспериментировать на тему чего-то мелкого, тихого - но в то же время достаточно мощного и оборотистого - чтобы нормально кромсать карбон мелкими фрезами (кто не резал карбон - крутить инструмент там надо как следует и дремели всякие там не катят - помирают достаточно быстро при наших масштабах).

Помимо всего этого хотелось бы получить совместимость цанг либо со стандартом ER либо со стандартом КРЕСС - потому как и того и того навалом да и купить не проблема. Поскольку мы вроде как чиста диллеры :)последнего и у нас разных крессовских запчастей навалом как и собственно поломаных кресов 😃 было решено колхозить на базе шпиндельного узла последнего.

Сразу замечу - что сам по себе узел - говно 😦. Для точных работ его нужно дорабатывать, менять подшипники на что то более качественное потому, что то, что стоит там еле еле вытягивает его штатные 30 т. оборотов. Но к сожалению нормальных подшипников на обороты больше 30 т. мне найти в продаже в принципе не удалось (не надо петь песни про абек7 сначала купите и попробуйте - если мелкие еще более менее вытягивают 30-40 т. то крупные подшипники больше 30 тоже не едут. к слову для таких оборотов нужна керамика но это уже другая история 😃. Вообщем остановился на том что сменил в подшипниках силикон на более жидку смазку предназначенную для больших оборотов и перепресовал подшипники через щайбу 0.2мм тем самым задал небольшой преднатяг и убрал люфт в этом узле.

Чотобы не изобретать велосипед и не обчерчеивать все хитрые формы шпиндельного узла креса - просто прикручиваем заднюю часть корпуса на место, обрезаем ее ножовкой, зажимаем в токарку и протачиваем - получаем тем самым абсолютно законченный узел с прямой почти круглой площадкой для приколхожевания привода.

Далее начали экспериментировать с приводом. Штатно ротор кресса впресован в шпинделльный узел. Решение сомнительное ну да немцам виднее. Ротор улетел в помойку т.к. он нам не нужен. Мы же будет открывать свой диснейленд 😃 - точим переходничек с конуса как в шпинделе под муфту диаметром 8мм и впрессовываем его на место бывшего ротора ну и ставим муфту. Да главое не забыть выкинуть оттуда крыльчатку т.к. она и является основным источником шума 😃

Теперь изготавливаем 2 простые детали - такую

и такую

Токарим 3 проставочки, ну и начинаем собирать этот конструктор

Вот как то так все сколхозилось - ходовые испытания показали что у данного мотора слишком большой KV и что подшипники такое не могут. А так же надо уменьшать и протачивать муфту потому что она не сбалансирована и еще надо сажать ее глубже т.к. на приличных оборотах все это дело может расколбасить и поломать подшипники которым и так хреново живется.

В результате в помой… в большом заброшенном модельном ящике был найден мотор 1600 оборотов на вольт, с подубитыми правда подшипниками но это уже нюансы нам надо было понять как оно все в принципе поедет.

Так же были переделаны крепление муфты и уменьшена она сама и ее вынос. Конструкция заахивировалась вот до такого состояния:

И это состояние было признано стабильным и проведены ходовые испытания по полной. Сначала дюраль фрезой 5мм, потом текстолит. И по дюралю и по текстолиту конструкция показала себя просто превосходно - реально эта штука получилась мощнее 800 ваттного кресса что и не удивительно - мотор то 500 ватт а у кресса на валу всего 430 ватт 😃 Оборотов больше - поверхность по дюралю гораздо чище. А самое главное я первый раз увидел как кукуруза 2мм _выкидывает_ текстолитовую стружку ! т.е. она реально из под нее вылетала. Ну и то что оказывается можно 2мм текстолит кромсать 2мм кукурузой на скорости 1600 мм/мин. и это явно не предел меня тоже немного удивило 😃)

В итоге в мастерской теперь будет значительно тише. А из потребляемых шпинделем 600 ватт 500 будут идти на вал а не половина как раньше.

Собственно надоели мне компьютеры в мастерской. Не удобно. Место много занимают. Не технологично - постоянно что то на них попадает, проливается, выдергивается шнур и т.п.

В плане управления станками давно уже ясно что самое удобное это монитор с тачскрином и Mach3.

Мышки не нужны вовсе, клавиатура иногда нужна но резиновая - чтобы ничего не забивалось под клавиши, ничего не заливалось, не коротило и не прилипало 😃 Мы все-таки режем много и реально вся техника компутерная убивается мгновенно.

Решено - все компы заархивировать до состояния планшетников 😃 - понаделать кучу рашен-индастриал-ипадов 😃

Сказано - сделано - как приделать тачскрин на монитор я уже писал например вот тут и особо заострять внимание на этом не буду. Но сегодня мы пойдем дальше - и раскурочим монитор совсем! А так же мы раскурочим и сам компутер!

А затем мы их скрутим вместе!! 😃

И проверим как оно работает вообще ? - а оно работает!

Тогда мы вырежем более качественный и осмысленный корпус под это дело и приклеим наш любимый резистивный тачскрин.

А так же мы выкинем не надежный жесткий диск который боится падений и непредсказуемого отключения электричества и поставим обычную флешку на 8 гб. через соответствующий переходник.

Распаяем питание, и сныкаем все в нашу нарядную коробочку 😃

Дополним комплект резиновой клавой и установим операционку:

Ну и ВУАЛЯ!

Наш любимый мач!

Ну и фото в “интерьере” - рашен айпад - велик и страшен! Стив нервно курит в сторонке! Нам бы сюда еще глонасс - думаю они бы идеально друг друга дополняли!.

В скухом остатке имеем - потребление всего 60 ватт. Питание от 12 вольт (думаю еще резервную батарейку вставить внутрь). И уже легко пережил случайный полет с тумбочки на которой он стоит на фото 😃.

Осталось еще 2 компа так зазиповать. Экраны уже закуплены, мониторы разломаны - осталось найти время 😃

У меня уже достаточно давно спрашивают разнообразные линейные модули (готовые оси) для привода тех или иных узлов, использования в самодельных станках - и вот, мы наконец-то разродились серийным изделием и в этой области.

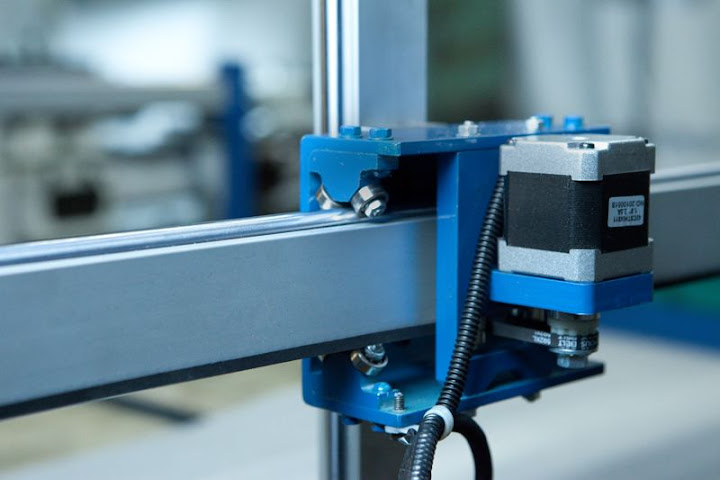

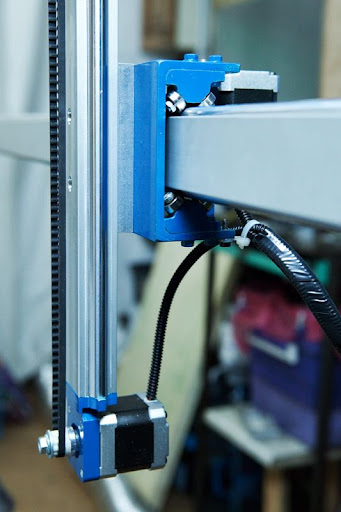

Модуль проектировался как максимально простой, универсальный и бюджетный - это и определило выбор комплектующих - цилиндрические валы 16мм, шариковые каретки 4 штуки, наша стандартная капролоновая гайка, винт трапеция 10x2, муфта компенсационная и подшипниковый узел на 2х радиально-упорных подшипниках, установленных по схеме “X” с преднатягом дистанционной шайбой.

Размер каретки 130x130 мм. Есть крепежные отверстия для того чтобы крепить такой же модуль под 90 градусов, так же можно закрепить стандартный профиль для столов с Т-пазом - получить тем самым либо готовый портал либо подвижный стол.

Ход модуля 350мм. Будем также делать модули с ходом 100мм и 600мм. (хотя последний врятли пригоден для станка - только если для перемещения и позиционирования в системах картезианских манипуляторов.)

В ближайшее время выпустим так же дополнительные элементы для скрещивания этих модулей под разными углами и в разных плоскостях. Пока сами по себе они свободно свинчиваются под 90 градусов.

Двигатель рекомендован 57h56 или 57h76. Макс. скорость перемещения до 2м/мин. Точность позиционирования в районе 3х сотых повторяемость в районе 5.

Макс. нагрузка 20 кг. (хотя меня традиционно покатал) - При установке вертикально как обычно - макс. нагрузка -30% от номинальной.

Вот и вся основная информация видимо.

Немного фотографий модуля с рабочим ходом 350мм.

Модули получились относительно бюджетными - к примеру розничная стоимость модуля с ходом 350мм БЕЗ шагового двигателя - 5300 р. С 56 шаговиком на 1000р. дороже. Если сравнить с почти тем же самым от сервотехники www.servotechnica.ru/catalog/type/…/index.pl?id=70 то наш дешевле почти в 10 раз 😃 - и за что они там бабки ломят то ?

В ближайшее время для примера пособираем разнообразные конструкции для примера из этих модулей если время будет.

Наконец то начал приезжать груз заказанный еще перед новым годом у братьев китайцев.

Приехали линейные подшипниковые блоки SC16 и SC20. Сейчас еще подтянутся валы и винты трапеция. Т.к. всего подтягивается много и после сборки станков что то будет оставаться - будем продавать и в розницу понемногу.

Все таки гораздо удобнее не бегать по всей России собирая комплектующие в разных фирмах а привезти все напрямую из Китая. К тому-же думаю как поставки устаканим окончательно появится возможность еще немного опустить цены на станки - ну или хотя бы сократить время отгрузки 😃

Ну и фото образцов из поставки:

Да и всем ждущим наши станки по пред заказам можно расслабится - все будет отгружено точно в обещанный срок - теперь уже точно 😃. Ну а всех остальных можем порадовать сократившимся временем отгрузки.

А двухколесную технику готовь зимой 😃

Поскольку, как уже говорил, появилось немного свободного времени - решил разобраться со своей табуреткой 😃 которая благополучно откатала меня прошлый сезон.

К тому же у меня недавно в очередной раз отобрали права - через месяц суд и я вообщем то с нарушением согласен и планирую права в очередной раз сдать 😃.

Поскольку еще в том году у меня был запланирован определенный тюнинг поршневой и выпуска - решил сначала заняться подвеской и тормозами (езда по московским пробкам и полное не желание большинства водителей смотреть в зеркала неоднократно доказывали что тормоза и хорошая подвеска в городе гораздо важнее быстрого мотора 😃. Итак, задний аморт был поменян еще под конец сезона, оставались передние перья - они давно просились под замену. Заодно планируется вкрячить другую тормозную машинку под диск. и диск большего диаметра. (все уже собственно закуплено - надо ставить 😃

Под закрытие сезона по дешевке были прикуплены оригинальные хондовские “золотые” перья, почему то перекрашенные черной дешевой краской (буратино тюнинг видимо). Достал, оттер от краски - стало уже на что то похоже. Промыл, перебрал и обнаружил что сальники надо покупать новые… 😦 Это не проблема, но надо их найти - зимой сложно 😦. Неудача постигла так же с пружинами они немного разной длины но это как раз легко решаемо да и там не такая большая разница думаю после заправки и установки все прикатается одинаково 😃

К тому же в планах фрезернуть кастомную траверсу на перья из толсото дюраля тем самым увеличить жесткость вилки и уменьшить вероятность подламывания колеса при резком маневрировании.

Промываем, оттираем, продуваем:

Собираем поршни и отбойники. Как ни странно после оттирания небольшого налета ржи поршня оказались абсолютно живые несмотря на общий потертый вид перьев - япония всетаки рулит.

Ну и общий вид - не понимаю как можно было эту красоту черной краской замазать, а ?

А вот эти сальники придется искать новые 😦

Черт, ну да, иногда я играю в машинки 😃

Пора отдохнуть немного от станков с ЧПУ и от моделей и от резки-фрезеровки.

Одному знакомому приперло несколько лайтбоксов - т.к. вообще производство рекламных конструкций это мой основной бизнес уже достаточно давно, причем собственно производством то я сам никогда и не занимался - т.к. нахожусь на руководящей должности - но мне всегда было интересно как это оно там все собирается, а тут такой случай. - решено - узнаем у наших монтажников что и как надо собирать и приклеивать по правильному, звоним в любимую “гельветику”, затариваемся профилем, пластиком, светодиодами и вперед ! 😃

Получилось вот что :

Раз:

Два:

и таких красавцев 5 штук 😃

На самом деле я конечно понимаю что ничего такого сложного в световом коробе нет. Даже несмотря на специальный клик-профиль для быстрой смены изображения. Но я уже 5 лет занимаясь производством наружной рекламы и, сделав несколько достаточно крупных объектов ни разу не собрал ни одного светового короба сам 😃. Вывод - на самом деле - фигня это все, и по моему я очень много плачу монтажникам 😃

Поскольку много вопросов есть по этим станкам - выложу небольшое обновление:

Одна из последних версий - рабочее поле 1000мм на 500мм, ширина (длина струны) 1000мм.

Конструкция рамы позволяет разобрать пенорезку для транспортировки или хранения. Серийно теперь будем делать именно такие - потому что все-таки не всем она нужна постоянно да и заказывать газель каждый раз для доставки тоже хлопотно. Так что разбирается и собирается все теперь за 20 минут макс.

Так же окончательно определились какие будут линейные направляющие и каретки. Заказали профиль и валы, Сделали специальный станок для завальцовки направляющих в профиль. Теперь собираем сами свои собственные цилиндрические, сдвоенные, рельсовые направляющие. (раньше заказывали подходящего размера просто).

Подшипниковые блоки унифицированные полностью, собираются легко, дополнительно настройки не требуют.

Ремни все те же BANDO - но думаю скоро мы заменим их моим любимым OPTIBELTом. Зубчатые шкивы под ремни нарезаем теперь тоже сами.

Моторы теперь применяем с 42 фланцем - по усилию более чем, по весу выигрыш - инерция меньше, макс. возможное ускорение выше.

Жесткость рамы такова что легко позволяет ставить несколько струн. Штатно предусмотрено крепление для 2 струн с разносом, позволяющим вырезать сразу 2 одинаковых крыла за раз на самолет 50 размера.

Так же родилась интересная идея относительно системы автоматического поддержания натяжения струны независимо от того на сколько разъехались башни - система будет автоматически отматывать и сматывать струну поддерживая требуемое натяжение. Штука получается не особо дешевая (в сравнении с пружиной от раскладушки :) - но для того кто много режет - может оказатся единственным спасением от постоянных обрывов струны из за неравномерного натяжения. Серийно думаю это устройство появится в следующем месяце уже.

Из грустного - софт пока остался прежний. Не особо удобный и гибкий но зато вполне себе рабочий. Думаю если интерес к этому типу станков падать не будет то, возможно, мы разработаем более адекватный софт на замену.

Ну вот и все. Естественно несколько фотографий (вы же сюда поглазеть пришли, а не всю эту муть читать :)

И еще видео про то как приятно катаются наши каретки:

Есть мысли на базе этих штук сделать просто отдельные универсальные линейные модули с приводом от ремня и от винта.

На самом деле направляющие достаточно выносливые получились - я на одной каретке традиционно покатался и она это легко пережила. Возможно придумаем на их основе какой - то супер бюджетный фрезерчик :)

Наконец-то запустили в серию увеличенную версию станка А4 (PLRA4) - рабочее поле 1000 на 500.

Можно легко резать бальзу, фанеру, пластик, текстолит, китайский и литовский карбон 😃. Все теперь влезает за раз - не надо разбивать на программы, точнить чтобы все влезло и т.п. Оптимальный расход бальзы тоже гарантирован - можно напихать в плотную нервюры по полосам и порезать. Всеми любимый алюминиевый стол с т-пазом тоже присутствует.

В остальном все как на стандартном А4 только по оси X стоят цилиндрические рельсы. Об остальных деталях конструкции можно почитать в моих предыдущих постах.

Из основных бонусов - штатно стоят датчики Home по всем осям и вся электроника весит на задней стенке портала - воткнул кабеля и все поехало - никаких коробочек с контроллерами и платок висящих на проводах.

вот пара фоток - традиционно хренового качества 😃

Давно ничего не писал. Потому что как всегда некогда 😃

Резать разные материалы хорошо - но некоторые особенно приятно - так как они не сопротивляются - поэтому я сразу-же и с большим удовольствием согласился порезать бешеное кол-во снежинок из тонкого пенопласта. На самом деле резать на скорости 7 метров даже тонкий пенопласт иногда страшновато - главное успевать отдергивать пальцы которыми пытаешься прижимать мелкие элементы чтобы они не вылетали 😃 (Да я знаю что надо делать вакуумный стол - но пока некогда - станок постоянно занят 😦

А вообще я сам был удивлен насколько прикольно получаются снежинки из обычной потолочки.

Про то что потолочка (депрон) фрезой режется гораздо лучше разных там лазеров я знал давно - но что мелкие ажурные элементы могут получится такие прикольные как то не задумывался 😃

Вообщем смотрите сами 😃

и немного видео 😃

Кстати киты плосколетиков режутся ни чуть не хуже 😃 мы несколько штук тоже резали - так что кому надо обращайтесь - покрамсаем вашу пену 😃

После новогодней уборки в мастерской в очередной раз спотыкнулся об кусок от своего старого станка.

Рабочий ход где то 70мм, винт трапеция 10x2, гайка капролоновая с креплением - все еще без люфта.

Направляющие 16мм, шариковые втулки, упорный модуль с 2мя подшипниками, мотор 6 кг/см, соединительная муфта.

Крепление под шпиндель 43мм. (У меня стоял кресс 800 ватт)

У меня теперь станок несколько посерьезнее а этот давно разобран был на запчасти - ось мне точно не нужна уже поэтому решено ее продать.

за все 2500 рублей.

Жена возвращаясь поздно домой позавчера нашла собаку. Выбежала почти под колеса и ни души вокруг.

Вот сидим думаем что делать. Оклеили весь район объявлениями что нашлась собака с фотографией и тел. И тишина. 2е суток тишина. Собака бежала с ошейником и каким то непонятным поводком из обрывка кожаного ремня. Собака явно домашняя, ухоженая. Гулять проситься. Фу понимает. Иногда рычит немного - боится.

Вот тут фотки www.flickr.com/photos/mukhina/5288488411/.

Нашли в Гольяново в районе ул. Амурской.

Вот сижу думаю как узнать хоть какая кличка - перебираю разные ему пофигу.

И что это за порода - может кто знает ?

Ни как не успеваю запостить содержательную статейку об окончании сборки нового станка.

Целыми днями крамсаем дюраль в попытках осуществить многочисленные желания на новый год заполучить свой собственный станок с ЧПУ 😃. Но ничего, мы как всегда все успеем.

А пока просто несколько фоток в процессе.

Вот так оно выглядит когда только родилось 😃

А вот так когда уже собралось 😃

Уфф… надоела дюраль… закажите что-ли кто бальзу порезать - она хоть пахнет прикольно 😃

Ну или на худой конец фанеру ?

Кстати недавно резал прикольную штуку - самому понравилось :

Уфф… ну все пошел работать.

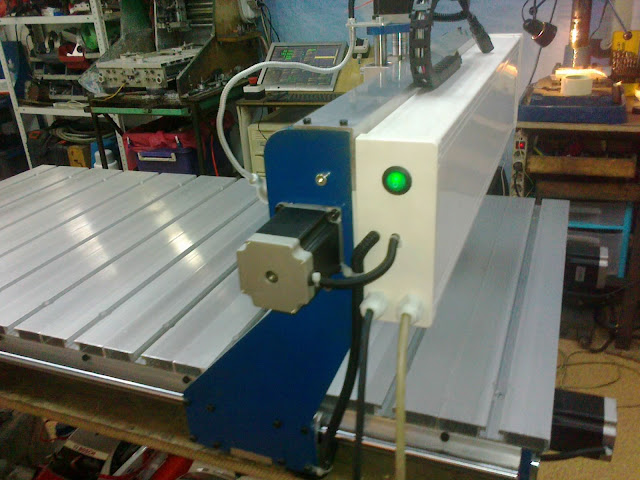

И так пора обновить и немного модернизировать наш “Бест Селлер” 😃

Сегодня собрали первый станок из новой партии.

Основные улучшения:

Направляющие по X теперь всегда будут 20мм. по Y и Z как и раньше 16мм.

В результате небольших технических ухищрений ход по всем осям увеличен на 5мм теперь это 325,225,85 - мелочь а но приятно 😃

Появилась штатная возможность установки домашних механических концевиков по всем осям при совсем небольшой доплате. (точность повторного позиционирования по концевикам 0.1 мм - для хоббийно-модельных нужд вполне приемлемо. да и вообще удобно 😃

Станок теперь поставляется с блоком управления (собранным в отдельном корпусе) - никаких платок на проводах и т.п. - просто подключить компьютер и все.

Помимо профиля с настройками в комплекте теперь есть еще и экран интерфейса для программы MACH3 - который значительно проще оригинального.

Гарантия на станок составляет 1 год.

Ну и цвет поменялся теперь он синий.

Вообщем то кардинально ничего не изменилось в станке - т.к. уже и не понятно что еще можно улучшить в этой конструкции. Хотя нет вспомнил мы улучшили цену теперь она стала немного меньше 😃) И это при том что блок управления тоже в нее входит 😃

Ну и немного фото со сборки партии 5й версии. Кстати многие хотят увидеть “что у станка под столом” - вот заодно и можно посмотреть 😃

В дальнейшем планируем разработать новый вариант стола - с алюминиевым T-пазом.

Так же думаю на тему новых гаек с возможностью подтяжки люфта - сейчас это решается просто заменой гаек - но реально гайки служили бы гораздо дольше если бы была возможность выборки люфта.

Ну и на последок немного видео.

Да и на подходе у нас 4я, поворотная координата для него! Осталось не много - скоро доделаем 😃

Вот окончательные фотки со столом:

Периодически спрашивают про пенорезки с ЧПУ - делаем ли мы такие или нет - конечно же делаем куда же без них 😃

Фотографий как обычно не было но вот тут крайнюю собирали и сделал несколько фото процесса сборки и окончательного варианта.

Линейная направляющая качения полностью нашей собственной конструкции.:

Прямой привод ремнем фирмы BANDO - ни каких строительных шпилек и всякой такой лабуды 😃 ну и скорости соответствующие позволяет получать:

Ну и общий вид:

Конкретно у данного агрегата были странные требования к рабочему полю - длина 1350, высота 600 и расстояние между башнями 700 - зачем именно так мне до сих пор не совсем понятно, ну да ладно.

Аппарат уже уехал к заказчику и он начал осваивать программы.

Кстати параллельно родилась интересная идея как сделать простую систему контроля силы натяжения струны с автоматической коррекции длины - т.е. когда стойки разъезжаются длина струны будет увеличиваться а сила натяжения нет.

Если интересно такая вот штука с контроллером выходит всего то 25 т.р. а не несколько килобаксов евро как предлагают некоторые наши Московские конторы.

И так продолжаем сборку станка начатую в этом посте.

На данный момент поставили ходовые винты, закрепили поводки гаек, погоняли туда сюда и сегодня наконец-то поставили стол и уже можно примерно понять как все это будет выглядеть.

По прежнему не хватает некоторых деталей (усилительной пластины на портал, 2х блоков подшипниковых для оси Z и т.п. по мелочи) но скоро надеюсь все приедет/закупиться и думаю на след неделе мы доделаем проводку и монтаж электроники и этот станок таки запустим.

Ну а пока фото чтобы не было скучно 😃

Продолжение следует 😃

Резали мелкие заказики модельные - под рукой оказался тел - сфоткал.

А дальше нам понадобился пенопласт 6мм листовой а его ни где не было - решили нашинковать струной - небольшая модернизация большого портальника и вперед (рельсы на пенопласте - просто пригруз - первое что под руку попалось 😃 :

Вот скажите мне не путевому, почему каждый второй человек на выставке

роснанотех 2010 ожидал увидеть киборгов ? Ну при чем тут киборги и

нано ?! Кто вообще придумал что термин “нано” должен означать

“современные достижения науки и техники” а не просто 10 в -9 степени

?!

Дурдом!

Начинаем собирать очередной станок. Заказан и начерчен он был достаточно давно но с переездом и т.п. сборка затянулась. Но теперь думаю мы быстренько с ним разделаемся. 😃

Из особенностей станка - рабочее поле 😃.

Станок исключительно для модельных дел. Поэтому пилить на нем будут бальзу, фанеру, текстолит и карбон - соответственно требования по жесткости и точности не очень серьезные.

В связи с тем что бальза длиной 900мм, а карбон листами 500 на 500 - рабочее поле у станка метр на пол метра и ни как ни меньше. Но т.к. станок все таки модельный, и по логике должен продолжать линейку PLRA4 и быть достаточно бюджетным - то за основу и взят обычный А4.

Добавляем 2й мотор по X, меняем винты на 12x3, гайки оставляем капролоновые. В качестве направляющих на такой длине, с учетом бюджетности, ставим разумеется цилиндрические рельсы 16мм. Рама собрана из профиля 60x60 и 60x30.

Портал немного подрос и стал повыше для увеличения макс. хода по Z (иногда надо по фрезеровать болванки для капота пусть хотя бы по частям но все таки поудобнее ). Сзади для устранения эффекта раскачивания, да и вообще увеличения жесткости, на портал, вместо куска профиля, будет изготовлена накладная пластина (к тому же на нее удобно крепить контроллер и блок питания).

Конструкция остальных узлов остается без изменения.

Будут установлены более мощные, по сравнению с А4, моторы.

Стол стандартный китайский алюминиевый с Т-пазом - для выше озвученного применения его вполне достаточно.

Ну а пока, для затравки фотки того что уже собрано:

Ну вот как и говорил уложился в 4 части.

Предыдущие части:

Станок доделан. Опробован. И вручен счастливому обладателю. Будет теперь пилить.

И так оставалось доделать ось Z, контроллер подключить и настроить.

Т.к. конструкция оси Z была просто ужасная (см предыдущие части заметки), ничего не оставалось как выкинуть от нее все кроме направляющих и потом все остальное заново сделать. Мотор поставили через ременной редуктор - так компактнее да и вибрации при резании на моторе меньше сказываются.

Сделали крепежный фланец-качелю для натяжения ремня, сделали упорный блок, пластину-держатель всего этого безобразия.

Далее делаем гайку и пластину прижимную для гайки чтобы по жестче было все.

Подключаем все дело к контроллеру

И вот он красавец:

Станочек получился достаточно лаконичным. Прям с грустью вспомнил то замечательное время когда у меня дома на подоконнике стоял Proxxon MF-70 с горем пополам чпуизированный и разбрасывающий стружку по всему дому. 😃

Ну да ладно. нефиг настольгировать - работать надо. И станок пусть работает.

И так, я давненько хотел поэкспериментировать с повороткой но все времени не находилось. А тут под руку подвернулась коробка с обломками китайских фрезеров - сами фрезеры - говно говном - но алюминиевые подшипниковые фланцы вроде ничего (хотя тоже конечно говно но на общем фоне 😃.

Вообщем берем стандартный подшипниковый шпиндельный узел (нижнюю часть шпинделя), вместо одного подшипника ставим туда 2 но миллионной серии (узкие), протачиваем штатную гайку поуже, и затягиваем, предварительно поставив дистанционную шайбу для преднатяга подшипников.

Далее думал использовать штатную часть шпинделя с цангой но оно оказалось настолько дико кривым что решено сделать свой шпиндель. И так токарим:

Далее делаем гаечку чтобы закрепить шпиндель в подшипниковом узле.

Дотокарили, все детали шпиндельного узла вместе:

Передачу с мотора на шпиндель решено делать ремнем, передаточное 1 к 2. Далее нам надо сделать крепежный фланец под мотор с возможностью натяжения ремня - не долго думая делаем:

Ну вообщем все детали готовы, можно собирать.

Собираем, все собирается просто замечательно:

т.к. после сборки наш верный друг и товарищ ИРБ намерил аж 3 сотки биения на выходе шпинделя решаем проточить выходную часть шпинделя непосредственно в поворотке.

Сказано сделано но сначало немного секса:

Делаем хитрый резец чтобы подлезть туда куда не доезжает суппорт

Далее водружаем всю эту конструкцию поверх токарки, выставляем, фиксируем и токарим:

На удивление ось с дохлым мотором (найденном среди хлама в мастерской) позволила снимать со стального шпинделя по 0.25 на диаметр на вполне приемлемой подаче !!! Даже особо без вибраций.

Осталось проточить посадку под планшайбу, поставить планшайбу, и проточить тоже.

Вот думаю что бы поставить на нее - патрон на 80 перебор, да и ось чисто экспериментальная - какие кто знает варианты чтобы по быстрому и просто фиксировать заготовки ?

Всем кто в теме про ЧПУ известна такая программа как MACH3, и все знают что у нее много разных вариантов красивых и удобных интерфейсов с большими кнопочками в которые удобно тыкать не только мышкой но и не посредственно пальцем 😃. Но фигня в том что тыкать пальцами в монитор - занятие бесполезное и вредное - компьютер про тыканье все равно не узнает а на мониторе появятся пятна от грязных пальцев. Вопрос в том как сделать процесс тыканья хоть не много более более продуктивным (нет помыть руки чтобы не было пятен - это не наш метод) - надо ставить на экран сенсорную панель.

Сама панель бывает нескольких типов - самые продвинутые и устанавливаемые обычно на все мобильные устройства и т.п. это панели Поверхностно-акустические - они имеют более высокое разрешение, лучший отклик т.п. - но есть у них один минус - не терпят они грязи на экране - начинают глючить, появляются ложные срабатывания.

Второй тип панелей - резистивные. Тут все просто - два тонких токо-проводящих слоя и между ними какой то диэлектрик - тыкаем пальцем слоя замыкаются контроллер определяет точно по сопротивлению - в вкратце как то так. Работать будет не зависимо от того насколько оно грязное. Нужно не просто прикоснутся а именно нажать на дисплей. ( ну без фанатизма конечно чтобы монитор не продавить 😃

Ясно что нам нужен второй тип дисплея - потому что пыль и грязь есть ни что иное как синоним самодельного станка с ЧПУ 😃

Саму панель я купил в компании sensis.ru Стоила 15 дюймовая вместе с контроллеров в районе 3х с половиной тысяч рублей. Контроллер включается в USB, ставятся драйвера и все это работает как обычная мышка - можно тыкать в экран.

Теперь пришло время начать ломать монитор - потому что панель просто приклеенная на скотче сверху меня не устраивала (я же эстет блин 😃. Разбираем корпус достаем шасси с матрицей. Смотрим внимательно сбоку и видим интересную вещь - монитор рассчитан видимо изначально на установку сенсорного дисплея или более толстой матрицы - т.е. с торца на шасси 2 варианта отверстий для установки матрицы выше и ниже.

Переставляем матрицу в нижние дырки. Берем Скотч двухсторонний фирмы 3M (ту шнягу из комплекта я сразу выкинул потому что она толком не клеила и стекло бы со временем сползло вниз - приклеиваем аккуратно панель поверх матрицы по периметру.

Прокладываем провода, в свободное место с задней стороны ставим контроллер, сверлим дырку в корпусе там где все провода выходят наружу и просовываем туда USB кабель.

ВСЕ. аккуратно собираем монитор обратно, на всякий случай добавляем резиновые прокладки между корпусом и панелью чтобы стружка и т.п. с грязных рук не забивалась внутрь корпуса.

Вот и все. Монитор работает уже больше года. На этом станке пилим в основном дюраль все в СОЖ и стружке дюралевой и ничего. Удобство использования мача просто офигительное. Про мышку вообще забыли давно. Экран перерисованный под мач для еще большего удобства тыканья.

Итак часть 3я. надеюсь что предпоследняя.

Для начала закончим со столиком.

Окончательно устанавливаем ходовые винты. Ставим все на лок-тайд, устанавливаем на место крепления гаек и сами гайки. Собираем столик, регулируем люфты в ласточкином хвосте, затягиваем контровочные гаечки. Удлинняем провода от моторов. Подключаем все. Проверяем как ездит.

Ездит хорошо. Свои продиктованные конфигурацией 1200 мм/мин. выдает - ну и бог с ним.

Оставляем столик в покое, он уже и так достаточно пострадал, и начинаем курочить вертикальную подачу.

Для начала снимаем ее с колонны и кладем на операционный стол чтобы припарировать и … не тут то было …

Удивительное номер раз - шестерня на валу зашплинтована в глухое отверстие - т.е. выбить такой шплинт не возможно - только высверливать. Невольно напрашивается вопрос к конструкторам проксона - ЗАЧЕМ так ?

И так чем дальше влез тем как известно позже вылез… Удивительное номер два - стопорная муфта на валу тонкой подачи (на которую насажен лимб) ТОЧЕЧНО ПОДВАРЕНА к ходовому винту т.е. обычный стопорный винт-имбус религия поставить не позволила чтоли ? т.е. если появится желание выбрать люфт в этом узле (который там кстати не детский) сделать это будет не возможно! Самое удивительное ручечка-крутилка дюралевая закреплена таки стопорным болтиком - т.е. ее снять можно - почему тогда не посадить было дюраль просто на горячуюю - куда проще и дешевле чем сверлить дырочку и резать резьбу под имбус - один фиг узел то уже не разборный.

Удивительное номер три! поджим маточной полугайки зашплинтован в глухую - тут я даже и не удивился уже видимо это такая конструкторская этика.

Ну и наконец сама полугайка попросту расклепана в стопорной шайбе с обратной стороны - т.е. о ее замене речи нет вообще - сносилась гайка - вся подача в помойку и идем за новой.

Такое впечатление что узел старались сделать максимально не разборным. Но зачем ?!!

Да уж не ожидал от проксона токого откровенно китайского качества сборки. После подыхания на ровном месте проксоновской бор машины (всего то карбон порезал чуть чуть) с ее последующей разборкой и не обнаруживанием в ее конструкции ничего что могло бы стоить уплаченых за нее денег начинаю склонятся к мысли что фигня этот проксон по большей части ну может за редкими исключениями 😦

Итак продолжаем.

Дотокарили винты, ставим их на место. Проверяем. На нижнюю ось ставим стандартную капролоновую гайку и стандартный держатель - они туда подходят как нельзя лучше.

Со второй координатой чуть по сложнее литье везде тонкое и закрепится толком не за что. Придется делать большую поставку и в нее уже прессовать стандартную капролоновую гайку. Попутно срезаем дремелем все лишнее что встречается на пути передвижения винта и суппорта.

Все устал от механики. Для разнообразия соберем контроллер: берем пурелогиковский plc330 (люблю я его за простоту и надежность - как говорят в армии убогость и дубовость 😃 импульсник на 30 вольт 150 ватт. Покупаем в буром медведе за 350 рублей любимый ганитовский корпус. Фрезеруем заднюю и переднюю стенки вставляем кнопочки-пимпочки, собираем подключаем - все работает. Можно ехать спать.

Знакомый попросил сделать из proxxon KT-150 и фрезерной колонны маленький ЧПУ станочек чтобы грызть цветмет и древесину.

Покрутив столик в руках пришел к выводу что в плане чпушенья штука достаточно приятная.

Вот что было сделано пока:

Фрезеруем проставки для установки упорных подшипников,

т.к. проточка под подшипник с двух сторон а зажимать в токарку и протачивать вторую сторону в ручную лень то фрезеруем постель с базирующим штифтом из обрезка дюральки, устанавливаем на него блок уже отфрезерованой посадкой и фрезеруем с другой стороны. Получилось не плохо.

Далее режем фланцы под моторы, протачиваем проксоновские держатели лимбов чтобы мотор был параллелен проставке с подшипниками (т.к. поверхность там ни разу не ровная изначально, да и вообще качества литья собственно качеством не отличается по сравнению с проксоновским же MF-70 например).

Ну и собираем всю конструкцию вместе. Смотрим как получается - получается прикольно. Достаточно удобная компоновка и вроде все на своем месте.

Далее идем к токарнику и протачиваем винты под посадку подшипниковых блоков и под муфту.

Винты кстати достаточно говенные - а жаль от проксона ждал большего 😦

Один винт тот который короче даже поменял на обычную трапецию китайскую 10x2 - потому, что отверстие под штифт фиксирующий лимб было просверлено настолько криво, что после проточки под 6мм подшипник с одной стороны вала почти ничего не осталось. Китайские винты обрабатываются потруднее - родные проксоновские резец берет на ура - как дюраль почти 😦

Ну все на сегодня хватит, остается сделать гайки, крепление гаек, установить винты и все собрать.

Думаю фрезеры KRESS FME 800 и FME 1050 знакомы всем для кого близка тема самодельных станков с ЧПУ. Но мало кто в курсе что киловаттник сам по себе несколько хуже своего младшего 800 ватного собрата.

Вкратце - суть в том что при таком же (хлипком) основном подшипниковом узле и таком же диаметре ротора - киловатник имеет большую длину, а следовательно и плечо до заднего опорного подшипника у него тоже больше. Т.к. за этим самым заднем подшипником у него стоит датчик оборотов - то состояние этого подшипника напрямую сказывается на жизнеспособности системы поддержания оборотов. В связи с тем что основной подшипниковый узел хлюпенький при возникновении более менее приличной нагрузки на фрезу засчет большего плеча на киловатнике заднему подшипнику достается по полной программе - в результате он перегревается, расплавляет корпус от чего наедается с полна датчик оборотов ну и собственно все - приехали - имеем впроле живой шпиндель и под замену заднюю часть корпуса (с учетом стоимости менять ее не особо выгодно а с гарантией еще побадатся придется).

Вообщем трупов этих шпинделей у меня накопилось достаточно и последнее время я полностью перешел на 800 ватные кресы т.к. там такая проблема возникает гораздо реже.

Но есть одна фишка в киловатнике которой очень не хватает в 800 ватнике а именно быстросьем на кабеле питания - очень удобно когда надо по быстрому заменить на станке сгоревший шпиндель или просто переткнуть с одного станка на другой. Вообщем быстросьем у него класс 😃)

И как то перебирая хлам в мастерской наткнулся на коробку с обломками кресов. Попримерял туда сюда и обнаружил один очень инетерсный факт - задняя часть у шпинделей одинаковая, нижняя тоже - различаются они только средней проставкой и задней крышкой.

Итак снимаем с 800 ватного штатную крышку

Берем блок электроники от киловатника и крышку с удобным разъемом и втыкаем в 800 ватник - все встает как тут и было 😃

Получаем удобный быстросъем на надежном 800 ватнике

И так теперь кто угадает где киловат а где 800 ватт 😃